Тема 12. Спікання

порошкових сумішей.

12.1. Твердофазне спікання

Спікання – це процес розвитку схоплювання між

частками і формування властивостей матеріалу, отриманого шляхом нагріву

сформованого, або вільно насипаного порошку чи волокна без розплавлення

основного компонента. Це одна із основних технологічних операцій порошкової

металургії, в процесі якої відбувається перетворення брикету, спресованого із

порошків, в тіло із властивостями, що наближаються до властивостей компактного

матеріалу.

В основі

спікання лежить взаємодія між частинками, що супроводжується наступними

процесами:

1. Поверхнева і об’ємна дифузія.

Схема ідеалізованої взаємодії полягає в тому,

що якщо дві частки приєднати, нагріти до певної температури і витримати в

такому стані то вони через деякий час зростуться. Частки наближуються,

викликаючи загальну усадку всієї системи. Механізм збільшення контактної

поверхні і наближення часток при спіканні за даною схемою пояснюється поверхневою

дифузією атомів під впливом відмінностей в ізобарному термічному потенціалі,

тобто рухливість поверхневих атомів залежить від зайнятого ними місця: атоми на

контактних ділянках менш рухливі (тобто володіють меншим запасом вільної

енергії), ніж на всіх інших ділянках поверхні, тому від вільних неконтактних

ділянок до контактних переходить значно більше атомів, ніж в зворотному

напрямку; в результаті відбувається розширення контактної ділянки (а отже і

зміцнення схоплювання між частками) з одночасним наближенням геометричних

центрів часток, тобто відбувається усадка.

Основний недолік

даної схеми – відсутність основних елементів структури реального порошкового

брикету – пустот, які під впливом поверхневої міграції атомів будуть сфероїдизуватися не змінюючись в об’ємі (без усадки). Тому

зменшення об’єму порожнин може відбуватись лише в результаті затікання металу в

пори, тобто при об’ємній деформації часток.

Поверхнева

дифузія атомів не призводить до зміни сумарного об’єму порожнин, однак може

відбутись їх коагуляція (коалесценція), тобто збільшення об’єму великих за

рахунок зменшення малих порожнин, оскільки атоми на поверхнях з малим від’ємним

радіусом кривизни володіють меншим запасом вільної енергії. У випадку ізольованих замкнутих порожнин міграція атомів

від великих до малих буде проходити за допомогою об’ємної дифузії атомів по

вакансіях (або вакансій від малих до великих порожнин відповідно).

Спікання –

процес, під час якого відбувається видалення адсорбованих парів і газів,

відновлення і дисоціація окисних плівок, дифузійне переміщення атомів,

виправлення дефектів кристалічної гратки металевих

порошків, рекристалізація, перенесення металу через газову фазу і ін.

Найважливіші

дефекти при цьому:

· вузлові вакансії решітки, що утворюються

внаслідок переміщення атомів із їх нормального розташування в міжвузловини

(точкові дефекти за Френкелем);

· вузлові вакансії, що утворюються при

переміщенні атомів на поверхню кристалів (точкові дефекти за Шоткі);

· дислокації – ділянки із подібними і періодичними

відхиленнями в структурі кристалів, що носять лінійний характер.

Градієнт

вакансій призводить до їх дифузійного відтоку від поверхні пори в ділянки з меншою концентрацією і

відбувається „дифузійне” заростання пори атомами.

Можливі

механізми взаємного припікання часток:

· механізм в’язкої течії (аналог

рідини), коли внаслідок направленого переміщення атомів із об’єму часток до

контактної зони збільшується площа контакту і наближуються центри часток;

· механізм об’ємної дифузії, коли

джерелом залишкових вакансій біля перешийка є випукла поверхня часток і ріст

площі контакту не супроводжується зближенням центрів;

· механізм об’ємної дифузії, коли

джерелом залишкових вакансій є границя між частками і ріст площі контакту

супроводжується зближенням центрів часток;

· механізм поверхневої дифузії,

коли перенесення речовини здійснюється внаслідок дифузії атомів по поверхні від

випуклих її ділянок до вгнутої ділянки поверхні перешийка;

· механізм перенесення речовини

через газову фазу під впливом перепаду тисків пару поблизу вгнутих і

випуклих ділянок профілю поверхонь контакту без зближення центрів часток, а

швидкість визначається коефіцієнтом дифузії в газовому середовищі;

· механізм примусового перенесення

речовини шляхом течії приконтактного перешийка під впливом притискних зусиль.

Найбільш

важливою обставиною при спіканні є повзучість (крип) кристалічних тіл, тобто

кінетика ущільнення при інших рівних умовах суттєво залежить від механізму

повзучості. Дифузійна повзучість (крип) полягає в направленому переміщенні

вакансій від поверхні, де прикладений тиск, до вільних поверхонь (зовнішніх

границь, границь блоків і зерен) і відповідно

зворотному русі атомів. Таке направлене переміщення атомі, що призводить до

макроскопічної деформації, обумовлене градієнтом хімічного потенціалу (або градієнтом концентрації дефектів).

В’язка течія кристалічних тіл при незначних навантаженнях і дифузійний

перерозподіл речовини за рахунок градієнта хімічного потенціалу – ідентичні

процеси, в основі яких лежить вакансійний механізм.

2. Ущільнення при нагріві.

Переважно

щільність тіл при нагріві зростає, причому пористість зростає за рахунок

зменшення об’єму відкритих порожнин в результаті їх заростання.

Умовно процес

усадки можна розділити на три незалежні стадії:

· рання стадія, коли щільність прес-виробу мала і кінетика

ущільнення визначається в основному процесами, що відбуваються в приконтактних

ділянках, структурний стан і геометрія яких відіграють суттєве значення.

Швидкість деформування висока;

· проміжна стадія, де щільність прес-виробу

достатньо велика і зменшення об’єму кожної із порожнин може відбуватися

практично незалежно, а пориста матриця поводить себе як в’язке середовище із

відповідним коефіцієнтом в’язкості. Ущільнення проходить рівномірно, а коалесценсія порожнин може відбуватися лише у випадку їх

безпосереднього злиття;

· пізня стадія, на якій прес-виріб містить окремі ізольовані

пори, що заліковуються в результаті

дифузійного розчинення в матриці. Відбувається дифузійна взаємодія між

порами, завдяки чому можливий процес коалесценсії,

коли поверхня пор зменшується при їх незмінному сумарному об’ємі.

3. Рекристалізація при спіканні.

Під нею

розуміють ріст зерен в тілах, що спікаються. При

цьому перенесення речовини відбувається шляхом переміщення атомів через границю

зерен в сторону зерна із меншою величиною вільної

енергії і впоперек контактних ділянок. При рекристалізації границі між зернами

мігрують до центру кривизни. Кристали, що мають більше шести граней ростуть до

деякого граничного розміру, якщо ж цих граней менше шести, то кристали будуть

зменшуватись до повного зникнення. Із ростом контакту між частками границі зерен отримують можливість проростати із однієї частки в

другу. Цей процес називають збірною рекристалізацією між частками. Ріст

зерна затримується на деякому середньому розмірі через гальмуючий вплив

сторонніх включень, що розташовані на границях зерен:

пори, окисні плівки на поверхні часток тощо. Оскільки пори чинять перешкоди

збірній рекристалізації остання суттєво

залежить від розмірів часток із збільшенням якого зростають розміри пор. Також

при спіканні брикетів із дрібних порошків контури окремих часток зникають

раніше, ніж в брикетах із масивних часток.

Окрім збірної

рекристалізації між частками в процесі спікання спостерігається і

рекристалізація обробки, що пов’язана із ростом зерен,

деформованих перед спіканням.

Рекристалізація

в пористих тілах залежно від температурного інтервалу спікання має декілька

фаз: поверхнева рекристалізація при 0,30-0,40 Тпл, об’ємна

рекристалізація при 0,40-0,45 Тпл, збірна рекристалізація між частками при 0,45

і вище, зокрема при 0,75-0,85 Тпл більш інтенсивно.

Значення

збірної рекристалізації між частками в процесі спікання зводиться до того, що вона завершує

перебудову структури, підготовлену процесами пресування, відновлення окислів та

усадкою.

4. Перенесення атомів через газове середовище.

Перенесення

речовини через газову фазу пов’язаний із процесом його випаровування при деякій

температурі нагріву з поверхні одної частки і конденсацією на поверхні другої

та обумовлений різницею пружності пару над цими поверхнями через різницю в

кривизні поверхонь тіл дотику (частки із більшим і позитивним радіусом кривизни

мають відповідно більшу пружність пару).

Значення переконденсаційного механізму зростає із підвищенням

температури, а також в зв’язку із протіканням хімічних реакцій між тілом

спікання і оточуючим середовищем (наприклад, окислення і відновлення), які

обумовлюють перенесення атомів через газову фазу.

Окрім того,

перенесення атомів через газову фазу вносить невеликий вклад в заліковування

поверхневих дефектів.

12.2.

Вплив основних технологічних параметрів на процес спікання і властивості

спечених тіл

На процес

спікання найсуттєвіше впливають такі фактори:

1. Властивості вихідних порошків. Із збільшенням

дисперсності порошку процес спікання прискорюється. Інтенсифікації спікання

сприяють окисли, що містяться в великій кількості в дрібних порошках та

відновлюються в процесі спікання. Із збільшенням питомої поверхні порошку

усадка пресування при спіканні зростає. Усадка при спіканні зменшується якщо

порошок піддати відпалу, при якому відбувається згладжування рельєфу поверхні

часток, їх зростання і знешкодження недосконалостей кристалічної будови.

2. Тиск пресування. Із збільшенням щільності

прес-виробів об’ємні і лінійні усадки зменшуються, тобто відносне збільшення

щільності при спіканні більше у брикетів, спресованих під меншим тиском. Усадка

в напрямку пресування переважно більша, ніж у поперечному напрямку, що

пов’язане із різною величиною поверхонь контактів. Збільшення тиску пресування

призводить до підвищення всіх показників міцності спечених виробів – твердості,

опору розриву і стиску та ін.

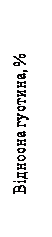

3. Температура спікання. Щільність спечених виробів

переважно зростає із підвищенням температури спікання і тим швидше, чим нижчий

тиск попереднього пресування (рис 12.1). При низьких температурах усадка

незначна або відсутня. Незначне підвищення щільності при цьому пов’язане із випаровуванням

вологи і видаленням адсорбованих газів. Надалі проходить відновлення окислів

при спіканні і при цьому із деяким зниженням щільності, степінь падіння якої

зростає із збільшенням тиску попереднього пресування і вмісту окислів та інших

домішок. В області високих температур відбувається значний кількісний ріст

металевого контакту, ущільнення пор під дією сил поверхневого натягу і усадка

брикету.

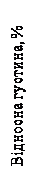

4. Тривалість спікання. Витримка спресованих

брикетів при постійній температурі спікання викликає спочатку різке, а надалі

більш сповільнене зростання щільності (рис 12.2). Властивості порошкового тіла змінюються із витримкою

приблизно так як і щільність. На практиці витримку при спіканні змінюють в

досить широких межах (від декількох десятків хвилин до декількох годин) залежно від складу і

щільності матеріалу, розмірів виробів і величини навантаження, захисного

середовища, конструкції печі тощо.

5. Атмосфера і активізація спікання. При спіканні в

відновлюваному середовищі досягається більша щільність, ніж при спіканні в

нейтральному середовищі. Це пояснюється хімічним впливом відновлюваного

середовища на окисні плівки, до призводять до їх знищення. Дуже повно й швидко

проходить спікання у вакуумі, яке порівняно із спіканням в нейтральному

середовищі переважно розпочинається при більш низьких температурах і надає

підвищену щільність виробам.

Активізація

спікання шляхом зміни складу атмосфери – один із найбільш простих і одночасно

ефективних способів зміцнення виробів та заміни окисного контакту та металевий.

Активована атмосфера може позитивно впливати на процес спікання також і

внаслідок видалення домішок та рафінування матеріалу, що спікається.

12.3.

Однокомпонентні і багатокомпонентні системи

Умови

проведення процесу спікання однокомпонентних систем (насамперед, температура)

визначаються хімічними і фізичними властивостями порошків: природою і чистотою

металу порошку, розміром і формою часток, станом кристалічної решітки тощо.

Нагрів брикетів супроводжується спочатку (100-150ºС) збільшенням їх

об’єму, оскільки відбувається видалення парів води і газів внаслідок десорбції,

випаровування або вигоряння мастил, що призводять до зменшення сумарної площі

контакту між частками. Із підвищенням температури (до 0,4-0,5Тпл) закінчується релаксація

пружних напружень, продовжується дегазація і вигоряння мастил, відбувається

відновлення плівок окислів, в результаті чого неметалеві контакти замінюються

металевими і збільшується їх площа. На цій стадії спікання виникнення контактів

між частками залежить не лише від

наявності на частках окисних та інших плівок, але й від взаємного розташування

часток, зовнішнього навантаження та інших факторів.

Кінцева

стадія спікання здійснюється при температурі 0,7-0,9Тпл металу порошку і характеризується інтенсивним

зростанням щільності брикету, закінчується відновлення окислів, контакти між

частками стають повністю металевими і відбуваються всі основні процеси спікання

– згладжування поверхонь часток, сфероїдизація і

коалесценція пор, рекристалізація і, насамперед, зміцнення.

До

однокомпонентних систем можна віднести також гомогенні металічні сплави і

хімічні з’єднання. Однак із-за меншої дифузійної рухливості атомів при нагріві

сплавів і хімічних з’єднань спікання проходить із меншою швидкістю, а вироби

виходять із більшою пористістю.

При

виробництві спечених матеріалів переважно мають справу із багатокомпонентними

системами, спікання яких можна здійснювати з твердою або рідкою фазами.

Розрізняють спікання компонентів, що володіють повною взаємною розчинністю,

обмеженою взаємною розчинністю або нерозчинних один в одному.

Хід процесу

спікання багатокомпонентних систем в значній мірі визначається характером

діаграм стану сплавів. В системах із необмеженою взаємною розчинністю (Cu–Ni, Fe–Ni, Co–Ni,

Cu–Au, W–Mo, Cr–Mo, Co–Ni–Cu та ін.) найбільше значення

відіграє об’ємна дифузія. При спіканні таких систем усадка менша суми можливих усадок кожного із компонентів та

залежить від їх концентрації.

Спікання

систем із обмеженою розчинністю (Fe–C, W–Ni–Cu, Fe–Cu, Fe–W, Ni–W,

Mo–Ni–Cu,

Co–Cr і ін.) та суміші

нерозчинних компонентів (Cu–W, Cu–C,

Cu–Mo та ін.) широко

розповсюджене в порошковій металургії.

Найбільш

характерною особливістю спікання систем із обмеженою розчинністю слід вважати

утворення в них нових фаз, що призводять до росту брикетів. Хід спікання і

властивості виробу будуть визначатися в основному компонентом, що входить в

суміш в найбільшому об’ємі.

Спікання

однорідних часток (наприклад, Cu–Cu

в системі Cu–Mo)

відбувається практично в усіх випадках.

12.4.

Рідкофазне спікання

Для більшості

сплавів, що отримані із металевих порошків, спроцес

спікання відбувається в присутності рідкої фази, яка утворюється в результаті

розплавлення більш легкоплавкого компоненту або за рахунок утворення евтектики.

Розрізняють спікання із рідкою фазою, що

зникає після її появи внаслідок розчинення в твердій фазі або утворення інших більш тугоплавких фаз, а також спікання

із рідкою фазою, що присутня до кінця ізотермічної витримки при нагріві, тобто

коли весь період спікання протікає між ліквідусом і солідусом системи.

В обох

випадках кількість утвореної рідкої фази повинна бути меншою кількості твердої

фази, оскільки в іншому випадку при

спіканні може змінитися форма виробу, отримана при пресуванні. При рідкофазному спіканні виникає свого роду капілярна система

(розміри часток твердої фази подібні розмірам пор), що складається із рідкої,

твердої і газоподібної фаз. В зв’язку із цим велике значення набуває

змочування, мірилом якого є величина крайового кута змочування. Чим краще

змочування, тим більше рідкої фази може

утримуватися в брикеті під час спікання без витікання і спотворення форми. Кут

визначають із співвідношення вільної поверхневої енергії на трьох міжфазних границях розділу:

![]() ,

,

де: ![]() ,

, ![]() ,

, ![]() – відповідно

поверхневі енергії на границях розділу тверде тіло – газ, рідина – газ і тверде

тіло – рідина.

– відповідно

поверхневі енергії на границях розділу тверде тіло – газ, рідина – газ і тверде

тіло – рідина.

Найбільш

характерною рисою спікання із участю рідкої фази є велика степінь ущільнення

порівняно із спіканням в твердій фазі.

Стадії

ущільнення:

1.

В’язка течія утвореної рідини із перегрупуванням часток.

2.

Розчинення-осадження часток.

3.

Спікання в твердій фазі із утворенням жорсткого скелета.

Домінування

того чи іншого механізму ущільнення залежить від природи компонентів спікання,

кількості утвореної рідини, розміру часток тугоплавкої складової і початкової

пористості брикету.

Спікання

із утворенням рідкої фази, що зникає в процесі нагріву. Якщо суміш порошків складається із

тугоплавкого основного компоненту А і

більш легкоплавкого компоненту В,

причому останній розплавляється і в рідкому стані дифундує в зерна компоненту А із утворенням однорідного твердого розчину, то першу стадію спікання можна розглядати як

спікання в присутності рідкої фази. Якщо компонент А розчиняється в рідині В,

то при перекристалізації зерен А через розплав В зерна

компоненту А стягуються силами поверхневого

натягу із відповідною усадкою брикету. Після зникнення рідкої фази спікання

відбувається надалі в твердій фазі. Прикладом такого спікання є зокрема

бронзові (Cu – Sn) і

бронзографітові (Cu – Sn –

C) композити.

Спікання

із утворенням рідкої фази, що присутня до кінця ізотермічної витримки при

нагріві. Якщо суміш

складається із 2-х компонентів – порошку основного тугоплавкого компонента А і менш тугоплавкого компонента В, то при нагріві пресовки

із такої суміші компонент А дифундує в компонент В із утворенням твердого розчину.

Подальше зростання температури до точки плавлення евтектики А–В викликає утворення рідкої фази і

перекристалізацію компонента А через

рідину В. При цьому переважно

розчиняються найбільш дрібні частки компонента А, а на великих

частках цього компонента виділяється речовина А із насиченого розчину А

і В; це призводить до росту великих

часток за рахунок дрібних або до неперервної перекристалізації речовини

компонента А через рідку фазу. При

цьому частки компонента А неправильної

форми набувають форму або гранеподібну (якщо

поверхневий натяг компонента А невеликий), або овальну чи круглу. Рідка фаза

легко заповнює пори і капіляри, змочує зерна; відбувається стягування

компонентів А і В силами поверхневого натягу. При цьому утворюється сплав,

пористість якого близька до нуля.

Прикладом є

виробництво твердих сплавів, що містять, наприклад, карбід вольфраму і кобальт:

в процесі спікання утворюється рідка фаза на основі кобальту, через яку відбувається

перекристалізація карбіду вольфраму.

Рідка фаза може

оставатися в брикеті до кінця нагріву при температурі спікання і в тому

випадку, якщо компоненти А і В взаємно нерозчинні. Тоді розплавлений

легкоплавкий компонент В затікає в

пори між частками основного компоненту А,

але у випадку утворення при пресуванні жорсткого скелету із часток А усадка під дією рідини В або не відбувається, або є незначною.

12.5.

Атмосфери спікання і захисні засипки

Спікання

виробів, спресованих із порошків, здійснюють в середовищі захисного газу або в

вакуумі. Застосування захисних атмосфер необхідне для захисту таких матеріалів

від окислення в процесі термічної обробки, а також відновлення окисних плівок,

що присутні на поверхнях часток.

Окислювання

при спіканні вкрай не бажане, оскільки процес ущільнення і зміцнення брикетів

гальмується і навіть зупиняється при утворенні на поверхні часток окисних

плівок. Частки, які спікаються, можуть окислюватися киснем, що міститься в

захисній атмосфері, порах брикету, а також киснем повітря, який всмоктується

через несуцільності печей. Матеріал не окислюється в

захисному газі, в якому парціальний тиск кисню менший, ніж пружність дисоціації

окислів матеріалу спікання в інтервалі температур спікання.

Як захисну

атмосферу при спіканні застосовують водень, генераторний газ, дисоційований аміак, конвертований природний газ, інертні

гази (аргон, гелій), азот, ендо- і екзотермічні гази.

Найбільше розповсюдження отримали водень, дисоційований

аміак, конвертований природний газ, ендотермічний газ та вакуум.

Переважно

застосовувані захисні гази перед подачею в робочий простір печі очищають від

вільного кисню і вуглекислоти та надалі висушують. Аналіз газу здійснюють за

допомогою газоаналізаторів.

Захисні

засипки використовують

при вкладанні спресованих виробів в

піддони, короби або човники для спікання. Як засипки застосовують, переважно,

кварцовий пісок, оксид алюмінію, порошок графіту та ін. Найчастіше застосовують

комбіновані засипки із різних компонентів, наприклад, оксид алюмінію із порошком

графіту тощо. Захисні засипки сприяють також більш рівномірному прогріву виробів і запобігають їх припіканню

між собою.

Спікання у

вакуумі. Велика питома

поверхня порошків обумовлює сильне поглинання ними газів. Видалення газів при

швидкому нагріві заготовок, а також

зростання тиску газів, розташованих в закритих порах, можуть призвести

при спіканні навіть до повного

руйнування пресовок а не лише гальмівної дії

десорбції газів на процес спікання. В багатьох випадках ці явища не знешкоджуються при спіканні пресовок в захисних атмосферах, оскільки захисні гази самі сорбуються, а водень додатково утворює пари води,

відновлюючи оксиди на поверхні або всередині часток.

Якщо пресовки спікають у вакуумі, то гази видаляються значно

легше і при більш низькій температурі. При цьому вакуум не лише захищає пресовки від взаємодії із повітрям при спіканні, але й

одночасно сприяє відновленню оксидів, наприклад, під дією домішки вуглецю, що

міститься в деяких порошках.

Одночасне

пресування і спікання порошків називають гарячим пресуванням. Однак, за

характером явищ цей процес наближається до спікання під тиском. Гаряче

пресування представляє собою поєднаний процес пресування і спікання, що

здійснюється при 0,5-0,9Тпл

основи матеріалу формування. Гаряче пресування дозволяє практично реалізувати

існуюче при підвищенні температури збільшення текучості матеріалу і отримати

фактично безпористі вироби, що особливо важливо для

крихких металів і з’єднань типу карбідів, боридів та ін.

Механізм

ущільнення аналогічний існуючому при спіканні: утворення контакту між частками,

ріст щільності із одночасним збільшенням розмірів часток і подальше зростання

часток при незначному додатковому ущільненні.

Властивості

гаряче спресованих виробів суттєво залежать від умов пресування. Переважно такі

вироби володіють більш високою границею міцності, підвищеною твердістю і більш

точними розмірами. Також вони відрізняються дрібнозернистою структурою і

нерідко за механічними характеристиками не поступаються литим виробам. Гарячим

може бути будь-який із відомих способів формування: в прес-формах, ізостатичне

та мундштукове пресування, прокатка і інші.

При гарячому

пресуванні важливе значення відіграє процес прикладання і зняття навантаження.

Більш доцільно спочатку нагріти порошок, а надалі прикласти тиск. Нагрів слід

здійснювати якомога швидше. Знімати тиск рекомендується після достатньо повного

вистигання спресованого виробу, що зменшує втрату щільності через прояв пружної

післядії. Преси, що використовуються для гарячого пресування, можуть бути

механічними, гідравлічними або пневматичними.

Незважаючи на

великі переваги, гаряче пресування поширене порівняно мало через низьку

продуктивність і складність обладнання, обмеженість форм та розмірів виробів.

12.7. Брак при

спіканні та його види

Основні види

браку при спіканні:

1. Приховане розшарування – невиправна поява в спеченому виробі тріщин, які були присутні в пресовці

внаслідок неправильного режиму пресування, у вигляді невеликих порушень

суцільності, що не видні неозброєним оком.

2. Короблення і спотворення форми – порушення

потрібних геометричних розмірів виробу. При відповідних умовах може бути

виправлений наступною холодною або гарячою обробкою тиском. Для попередження

браку застосовують спікання під тиском.

3. Перепал – невиправне порушення нормальної

структури спеченого виробу при перевищенні заданої температури спікання.

4. Недопікання – порушення вимог щільності і

міцності спеченого виробу при заданих температур або часу витримки при нагріві.

5. Окислення – поява на поверхні спеченого виробу

кольорів мінливості, окалин або корозії. Найпоширеніший брак, що пов’язаний із

порушенням атмосферних умов спікання (присутність кисню або газів, підсмоктування

повітря тощо). Інколи можна виправити повторним нагрівом у відновлюваній

атмосфері.

6. Кірка – невиправне порушення поверхневого шару

спеченого виробу, що полягає в зміні його структури і властивостей. Для

запобігання застосовують повільний і рівномірний нагрів виробів, кропітке

накриття їх засипкою.

7. Вспінення – утворення

бульбашок на поверхні спеченого виробу через інтенсивне газовиділення при рідкофазному спіканні та місцеві перегріви пресовки в печі, що викликають розчинення компонентів при твердофазному

спіканні.

8. Випотівання – невиправне виділення рідкої фази

на поверхні виробу, наприклад, через недостатнє змочування рідкою фазою

тугоплавкої складової матеріалу.

9. Дифузійна пористість – пористість, що виникла

при спіканні матеріалів, які складаються із компонентів з неоднаковими

коефіцієнтами гетеродифузії при температурі спікання.

10. Зневуглення –

зменшення вмісту вуглецю в поверхневих шарах деталей через підвищений вміст окислювачів, в основному H2O, і CO2,

в гарячій зоні печі.

11. Сажовий наліт – утворення на поверхні деталей

темного нашарування через розклад оксиду вуглецю, метану та інших вуглеводнів.

12. Сульфідна плівка – утворення на поверхні виробу

нашарування. що містить з’єднання сірки.

13. Роз’їдання та шорсткість поверхні – порушення

суцільності поверхні спеченого виробу через відновлення тих оксидів, які були

на поверхні заготовок до спікання або утворились на початку їх нагріву в печі.