Тема 11. Методи

формування порошків.

11.1. Методи

формування порошків

В порошковій металургії успішно

застосовуються такі методи формування порошкових сумішей:

1. Ізостатичне та гідростатичне

пресування (ГП).

Процес пресування виробів пов’язаний з рядом

труднощів:

- обмеження маси і розмірів через

необхідність використання пресів високої

потужності;

- недостатня якість великих

виробів спресованих, в сталевих прес-формах.

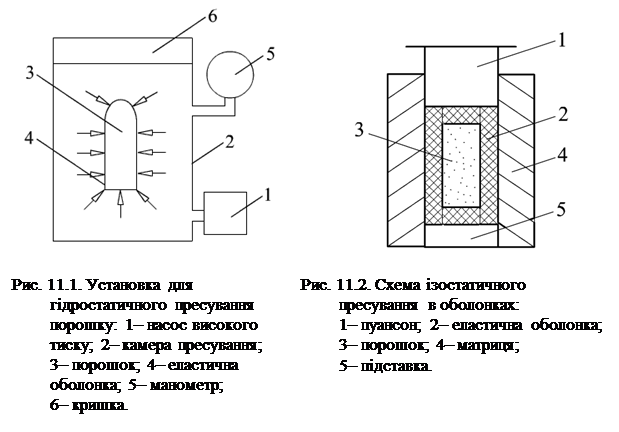

Одним із ефективних способів подолання

цих перешкод є застосування ізостатичного пресування, що являє собою пресування

порошку в еластичній оболонці під дією всебічного стиску. Різновидом такого

процесу є гідростатичне пресування (рис 11.1). Його суть полягає в тому, що

порошок засипають в еластичну (наприклад резинову) оболонку й розміщують в

робочій камері апарата, надалі в ній створюють тиск, рідина (масло, вода,

гліцерин, і. т.д.) всебічно й рівномірно стискає

порошок, формуючи виріб.

Переваги:

- втрати тиску на тертя частинок в

стінки оболонки майже відсутні;

- коефіцієнт бічного тиску

приблизно рівний одиниці ;

- однорідна точність брикету при

не значній пористості в середині;

- знешкодження анізотропної

структури;

- можливість отримання виробів

складної форми.

Гідростатичне пресування проводять в

резинових або інших оболонках товщиною 0.1-0.05мм. (товщина відповідно вимог

міцності, зносостійкості і ін.).

Для забезпечення рівномірної щільності

гільзу (металевий циліндр обхватує еластичну

оболонку) піддають віброобробці. При цьому виді

пресування повітря (газ) не має виходу з герметично закритої оболонки, тому

проводять попередню дегазацію (вакуумування порошку). ГП отримують циліндри,

труби, кулі й інші вироби простої та досить складної форми масою від декількох

сотень кілограм.

Другим варіантом формування при

всебічному обтисканні є ізостатичне пресування під дією газу (гелію, аргону, і ін.), що

називають газостатичним.

Третім варіантом ізостатичного

пресування є пресування в еластичних оболонках, розташованих в прес-формах і

підданих односторонньому чи двосторонньому стиску (рис. 11.2).

Вимоги до матеріалу оболонки:

- здатність набувати й зберігати

певну форму відповідно до форми виробу;

- поводити себе подібно до рідини;

- достатня пружність;

- відсутність склеювання і

схоплювання із порошком;

- довговічність та дешевизна;

- багаторазовість використання.

Оболонки виготовляють із парафіну,

воску, епоксидних смол й резинової маси із натурального каучуку, що є найбільш

ефективною (ресурс до 1000 брикетів).

Недоліки:

- важко витримувати розміри

брикетів близькими до заданих;

- необхідність використання

механічної обробки при виготовленні точних деталей.

2. Шлікерне

формування.

Шлікерне формування (лиття) це прийом, що

дозволяє проводити формування без прикладання зовнішнього тиску шляхом заливки шлікера, який є однорідною концентрованою сумішшю порошку в

рідин, в пористу форму з подальшою сушкою. Переважно шлікером

наповнюють суху гіпсову форму, де частина рідини всмоктується, а надалі

підсохлий виливок дістають й піддають кінцевій сушці та спіканню.

Вихідний матеріал для форм – гіпс

обпалений, папір, кераміка, метал.

Умови формування виробів залежать від: їх розмірів;

складності форми; властивостей; гранулометричного складу матеріалів.

Залежно від товщини стінок виробу й

інших факторів тривалість процесу формування складає 1-60хв.

Окрім порошку в шлікер

входять:

- дисперсійне середовище (вода,

спирти, чотирьоххлористий вуглець та ін.);

- домішки – де дефлокулянти,

що покращують змочування (соляна та оцтова кислоти, луги (КОН, NaOH), хлористе залізо тощо).

Різновиди лікерного формування:

- формування під вакуумом;

- формування під тиском (декілька

атмосфер);

- центробіжне

формування – для кільцеподібних деталей;

- формування в неадсорбованих

формах із виморожуванням рідини.

Цим методом виготовляють труби і вироби

сферичної складної форми, які важко отримати традиційними методами.

3. Мундштукове пресування.

Мундштукове пресування – це формування заготовок

із суміші порошку та пластифікатора шляхом продавлювання їх через отвір матриці

(рис. 11.3).

Як пластифікатори застосовують

парафін, крохмаль і інші сполуки, що займають приблизно 6 – 10 %.

Заготовки попередньо нагрівають;

пористість після видавлювання близька до нуля. Цим методом отримують прутки,

труби, кутники й інші довгі вироби із важкопресованих металів (тугоплавкі метали, тверді сплави,

кермети).

Швидкість видавлювання через мундштук не

повинна перевищувати 5- 10 мм/с. Такі метали, як берилій, титан, уран, торій,

цирконій при гарячій обробці значно окислюються, що викликає необхідність

застосування захисних середовищ при нагріві (захисні атмосфери в соляних

ваннах), а також захисних скляних, металевих чи графітних оболонок при

пересуванні, які повинні володіти хорошими мастильними характеристиками, бути

пластичними й інертними до матеріалу порошку.

Для пересування в оболонках найчастіше

використовують метод прямої течії через конічну матрицю з використанням

проміжних вставок із графіту, чи міді, що знижують втрати на утворення

прес-залишку.

4. Вібраційне формування.

Застосування вібрації при засипанні або

ущільнені порошку в прес-формі або в процесі формування дозволяє значно

зменшити тиск пресування і підвищити рівномірність щільності в деталях складної

форми. Це пов’язано з руйнуванням початкових міжчасткових

зв’язків (зокрема, арок) й покращенням взаєморухливості часток, в результаті чого досягається

висока щільність їх упаковки (95% від теоретично можливої для даного

гранулометричного складу порошку). Найбільш ефективно вібрація діє при

ущільнені різнофракційних порошків, а також малопластичних матеріалів (наприклад карбідів,

боридів, металів).

Способи вібраційного формування:

1. За характером динамічного

впливу на прес-матеріал:

- вібраційне формування;

- віброударне формування;

2. За співвідношенням статичної й

динамічної складових зусилля пресування:

- вібраційне пресування, коли сили

тертя між частками перешкоджають їх відносному переміщенню під дією вібрації;

- вібраційне вкладання, коли

частки переборюють сили тертя й зчеплення та заповнюють пустоти.

3. За характером процесу:

- дискретне (перервне) в закритому

прес-інструменті;

- неперервне (в мундштукових

пресах, установках шлікерного лиття).

4. За циклограмою процесу:

- із попереднім вібраційним

ущільненням й наступним статичним пресуванням;

- із вібраційним або віброударним

впливом на формувальний порошок упродовж всього процесу пресування без витримки

під тиском;

- із вібраційним або віброударним

впливом на порошок упродовж всього циклу пресування, включаючи витримку під

тиском.

Існують найрізноманітніші варіанти

вібраційного формування й схеми активності елементів прес-інструментів, зокрема

за способом передачі енергії вібрації порошку від елементів, з’єднаних із

вібратором (рис.6.4):

- нерухома (рис.11.4,а) й

„плаваюча” опора матриці;

- жорстке (рис.11.4,в) й пружне

з’єднання вібратора із матрицею та пуансоном;

- один чи два пресуючих

пуансони;

- жорстка і пружна (рис.11.4,б)

передача зусилля пресування на верхній пуансон.

Вібратори можуть бути пневматичні, гідравлічні, електромагнітні, магнітострикційні, електромеханічні і ін. Для порошків різних матеріалів статичний тиск, прикладений одночасно з вібрацією, переважно складає 0,5 – 5МПа, а його відсутність може призвести не до ущільнення а розрихлення порошку. Ущільнення порошку відбувається швидко, в основному в перші декілька секунд і залежить від форми часток (простіші – краще) й гранулометричного складу (однакові – гірше). Із зменшенням розмірів необхідно вибирати більш високу віброчастоту та навантаження на порошок, що повинна зростати пропорційно із збільшенням шорсткості поверхні й зменшенням правильності часток. При правильному виборі параметрів процесу й мастила щільність брикетів віброоброблених вища за спресовані