Тема: Технологічний процес

обробки корпусних деталей

План

1. Призначення

корпусних деталей і технологічні завдання, що виникають у процесі їх

виготовлення.

2. Матеріали й

види заготовок.

3. Вибір і

обробка базових поверхонь.

4.

Технологічний процес обробки корпусних деталей.

5. Обробка

площин корпусних деталей.

6. Технологічне

обладнання для обробки базових і основних отворів.

7. Обробка

кріпильних отворів корпусних деталей.

8. Особливості

технічного контролю отворів.

1.

Призначення корпусних деталей і технологічні завдання, що виникають у процесі

їх виготовлення

Корпусні

деталі призначені для монтажу в них механізмів машин. Прикладом цього виду

деталей можна відзначити корпуси редукторів різного типа, коробки швидкостей,

блоки циліндрів двигунів компресорів та ін. Для корпусних деталей характерна

наявність систем точно оброблених отворів, координованих між собою й відносно

площин.

Корпусні деталі в загальному випадку

можна розділити на групи:

1.

Коробчатого типу цілі і роз’ємні (редуктор);

2.

З гладкими внутрішніми циліндричними поверхнями;

3.

Корпуси складної просторової геометричної форми (насос);

4.

Корпусні деталі з направляючими поверхнями (стіл станка);

5.

Деталі типів кронштейнів.

При

обробці корпусних деталей повинні бути забезпечені в установлених межах:

паралельність та перпендикулярність осей основних отворів відносно одного щодо

іншого та плоских поверхонь; співвісність отворів для опор валів; задані

міжосьові відстані; правильність геометричної форми отворів; перпендикулярність торцевих поверхонь до осей

отворів; прямолінійність плоских поверхонь.

Технічні

умови на виготовлення корпусної деталі встановлюють її точність та поля

допусків форми й розміщення поверхонь. Так, неспіввісність отворів допускають в

межах половини допуску на діаметр меншого отвору, а їх конусність і овальність

не більше 0,5...0,7 поля допуску на відповідний діаметр.

Для

циліндричних зубчастих передач з міжосьовою відстанню 50...800мм при різних

видах спряжень рекомендується допуск від ±25 до ±280мкм. Міжосьовий кут

конічних передач витримують в межах ±18... ±210мкм на довжині твірної

подільного конуса 50...800мм. Відхилення черв’ячних передач з міжцентровою

відстанню 40...630мм складають ±30... ±210мкм. Непаралельність осей отворів

допускається в межах 0,02...0,05мм на довжині 100мм. Відхилення площини

прилягання від прямолінійності допускають 0,05...0,20мм,а неплощинність тертьових

поверхонь – 0,05мм на всій довжині. Неперпендикулярність торцевих поверхонь до

осей отворів допускається в межах 0,01...0,1мм на 100мм радіуса. У рознімних

корпусах незбігання осей отворів з площиною розйому допускається в межах

±0,2мм, а при діаметрі розточування більше 300мм - до ±0,3мм.

2.

Матеріали й види заготовок

Заготовки корпусних деталей відливають із сірого або

модифікованого чавуну, вуглецевих сталей, алюмінієвих сплавів або виконують

зварюваними із сталі. Найбільш точними є методи лиття по виплавлюваних моделях

і в оболонкові форми, але зазначені виробництва більш дорогі порівняно з

іншими. Вказані методи застосовують для отримання складних зливок з жорсткими

вимогами до точності й шорсткості необроблюваних поверхонь. Так, за виплавлюваною

моделлю отримують робочі порожнини складної конфігурації в корпусах

відцентрових насосів. Зливки з алюмінієвих сплавів найбільш часто отримують

литтям в кокіль з пісчаними стержнями.

При виконанні складних алюмінієвих корпусних деталей (наприклад,

блоків циліндрів) литтям під тиском досягається висока точність розмірів, усі

отвори отримують в зливки та піддають тільки відділочної обробці. Інколи

виявляється доцільним замість однієї складної алюмінієвої відливки виконувати

за допомогою лиття під тиском окремі

секції, а потом їх збирати методом паяння.

Зварювальні корпуси застосовують замість литтєвих у випадку,

коли суттєве значення має зменшення ваги за рахунок можливості отримання

товщини стінок на 30...40% тоншими.

Заготовки після дробо- та піскометного очищення підлягають

випробуванню на щільність або герметичність. Деталі, що працюють під тиском,

після обробки основних поверхонь підлягають повторній гідспробі.

Для успішного протікання технологічного процесу важливе

дотримання у заготовках корпусів допусків на розміри, припусків на обробку, а

також відсутність дефектів на поверхнях, особливо базових на основі добре

поставленого контролю заготовок.

3.

Вибір і обробка базових поверхонь

Сполучення установочної, вимірювальної та складальної баз при

постійності вибраної бази в значній мірі полегшують вирішення складних

технологічних завдань, що виникають при обробці корпусів.

При виготовленні зазначених деталей широке розповсюдження

отримав метод базування за площиною та двома отворами (рис.5.1). У деталях призматичного

типу використовується площина і два отвори невеликого діаметра, оброблені

розгортанням, а фланцевого – торець фланця, один отвір великого типорозміру

(основний отвір або виточка в торці), другий малого діаметра (у фланці).

Рис.5.1 –

Базові поверхні корпусних деталей:

а –

поверхні 1 і 2; б – поверхні 1, 2 і 3 або 1, 2 і 4

Корпуси із слабко розвиненими або

незручно розміщеними поверхнями обробляють у пристроях – супутниках з

використанням інших чорних чи штучно створених поверхонь. При

неавтоматизованому виробництві застосовують інші варіанти базування. Так, у

верстатобудуванні корпусні деталі часто базуються по напрямних площинах; у

важкому машинобудуванні – на шість точок, розміщених в трьох координатних

площинах. Основним недоліком цих схем базування є необхідність в зміні баз і

переустановлень заготовки для обробки зайнятих при встановленні та закритими

затискними елементами пристроїв поверхонь.

Корпуси із слабко розвиненими або

незручно розміщеними поверхнями обробляють у пристроях – супутниках з

використанням інших чорних чи штучно створених поверхонь. При

неавтоматизованому виробництві застосовують інші варіанти базування. Так, у

верстатобудуванні корпусні деталі часто базуються по напрямних площинах; у

важкому машинобудуванні – на шість точок, розміщених в трьох координатних

площинах. Основним недоліком цих схем базування є необхідність в зміні баз і

переустановлень заготовки для обробки зайнятих при встановленні та закритими

затискними елементами пристроїв поверхонь.

Базування по площині та двох отворах забезпечує велику точність

обробки порівняно з іншими методами. На першій операції заготовку установлюють

по необроблюваних поверхням. У результаті досягається правильне положення

базової площини відносно необроблюваних поверхонь і розподіл припусків на деякі

поверхні, що обробляються в наступних операціях.

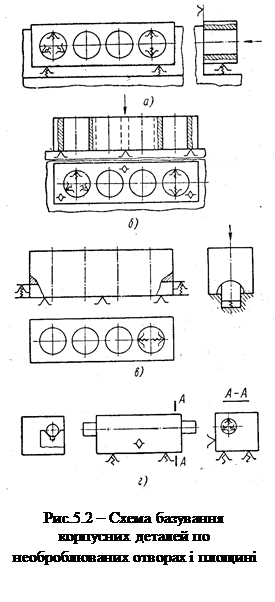

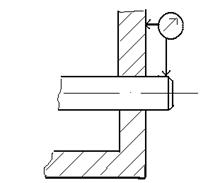

При наявності в деталей кількох основних отворів, що мають

досить великі розміри вже на стадії отримання заготовки, найбільш зручно

базувати їх по двох отворах з паралельними осями та перпендикулярною площиною

(рис.5.2). Ця схема базування забезпечує доступність поверхонь для механічної

обробки, простоту конструкції пристроїв та надійність закріплення. Так,

установлення по вертикальній площині (рис.5.2, а) зручно для порівняно невеликих корпусів, а більш великі й важкі

деталі установлюють на горизонтальну площину (рис.5.2, б). Якщо в заготовки є одна вісь розміщення основних отворів, то

для базування деталей значних розмірів необхідно її використовувати. На схемі

(рис.5.2, в) базування заготовки

здійснюється по осі радіусних виїмок, що становлять частину поверхні отвора. В

один з перпендикулярних отворів вводиться самоцентруюча оправка з двома точками

зіткнення, що діє аналогічно зрізному пальцю. У цьому випадку оправка базує заготовку

в поздовжньому напрямку, а опори, що підводяться у виїмках, запобігають

зміщенню в поперечному напрямку та поворот відносно вертикальної осі.

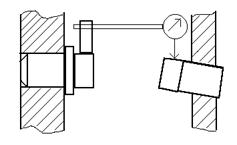

Заготовки корпусних деталей з одним основним отвором

установлюють на самоцентруючих оправках, кінці яких опираються на призми. Для

усунення повороту заготовки на зовнішній

або внутрішній поверхні робиться упор (рис.5.2, г).

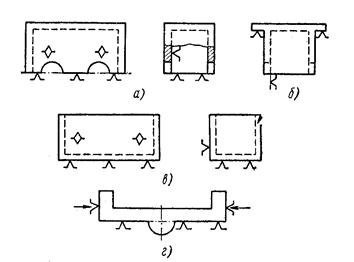

Корпусні деталі, зокрема окремі частини розйомних корпусів, у

яких основні отвори не зручні для базування або відсутні, встановлюють по внутрішній порожнині (рис.5.3,а і б) або зовнішній

поверхні (рис.4.3, в).

Установлювальні елементи в подібних випадках можуть бути самоцентруючими

(рис.5.3, г).

Рис. 5.3 –

Схема базування корпусних деталей на першій операції по необроблюваних плоских

поверхнях

При зовнішній обробці корпусів базування по внутрішній поверхні

забезпечує отримання заданої товщини стінок. Застосування самоцентруючих

пристроїв виключає появу різностінності.

4. Технологічний процес обробки корпусних деталей

Технологічний процес виготовлення корпусних деталей включає такі

етапи: обробку базової площини при встановленні на чорних базах, а потім

базових отворів; обробку системи взаємозв’язаних площин і основних отворів;

обробку кріпильних отворів; заключну обробку площин і основних отворів з

урахуванням технічних вимог.

Зазначені етапи обробки характеризують тільки напрямок

технологічних завдань, які необхідно вирішити. Кожний етап може включати кілька

операцій залежно від виду оброблюваних поверхонь, їх розміщення та точності обробки. До переліку операцій, де

вирішуються основні технологічні завдання (наприклад, обробляються бази),

можуть бути включені такі переходи, виконання яких найбільш зручне в них.

Подібні відхилення ускладнюють технологічний процес, але не порушують загальної

схеми обробки.

Технологічні процеси виробництва розйомних корпусів додатково

включають обробку площин розйому біля основи й кришки; обробку кріпильних

отворів у площинах розйому; проміжне складання корпуса.

У дрібносерійному та одиночному виробництві при обробці

розглядуваного типу деталей на універсальному обладнанні без пристроїв

механічної обробки виконують операцію розмітки заготовки. У процесі її

виконання визначається положення осей основних отворів деталі, її площин та

інших поверхонь, що враховують доцільний розподіл припусків на обробку.

Установлення площин для обробки здійснюють з вивіркою по розміточних рисках.

Подальшу обробку виконують при установленні на площинах з вивіркою по них або

рисках.

5. Обробка площин корпусних деталей

У поточно-масовому виробництві обробку площин корпусів виконують

на барабано- і карусельно-фрезерувальних, а також плоско-протяжних верстатах.

Для цієї мети в автоматичних лініях застосовують спеціальні

поздовжньо-фрезерувальні верстати. У серійному виробництві площини обробляють

на поздовжньо-фрезерувальних і поздовжньо-стругальних верстатах.

Заключну обробку, якщо вона необхідна, виконують шліфуванням.

При цьому спочатку обробляють базові площини. Одночасно з ними при відповідній

побудові операцій можуть бути оброблені інші площини. Схеми побудови операцій

обробки повинні передбачати використання усієї площі та повної довжини ходу

столу, а також усіх супортів або фрезерувальних головок верстата. Цим може бути

досягнута ефективна концентрація переходів з багаторазовим перекриттям у часі.

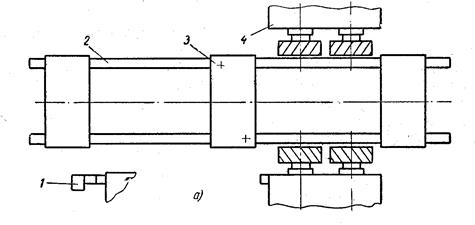

Площини в автоматичних лініях обробляють методом торцевого

фрезерування на агрегатних поздовжньо-фрезерувальних автоматах з одного або

двох боків одночасно. Однобічну обробку виконують на вертикально-або

горизонтально-шпиндельних верстатах, а для двобічної застосовують останній вид

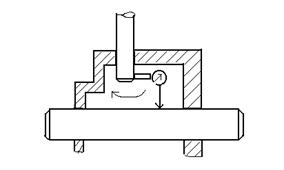

обладнання (рис.5.4). Фрезерувальні головки 4 переміщуються ліворуч до упора 1,

здійснюючи чорнову й чистову обробку заготовки, яка зафіксована в робочому

положенні установлювальними пальцями 3. Транспортером 2 в робочу позицію

подається наступна заготовка, а фрезерувальні головки переміщуються праворуч і

займають вихідне положення.

Рис.5.4 – Схема обробки в автоматичних лініях двох паралельних

площин

Протягування площин корпусних деталей в масовому виробництві

виконують на великогабаритних горизонтально-протягувальних верстатах із

застосуванням наборів протягувальних плит. Зазначеним видом обробки досягається

висока продуктивність, але застосований інструмент дорогий і важко

забезпечується площинність. Цей метод застосовують при великому випуску

(τ<2хв./шт.) деталей невеликої ширини та жорсткої конструкції.

У серійному виробництві площини заготовок корпусів обробляють з

використанням багатомісцевих схем побудови операцій, в тому числі за методом

„перекладання деталей”. Сутність його полягає в тому, що кожна деталь

переустановлюється послідовно в кілька положень з таким розрахунком, щоб

зробити доступними для обробки поверхні, розміщені з різних боків.

Корпусні деталі, що мають площини значної довжини при невеликій

ширині, в тому числі розміщені під кутом, обробляють на верстатах з

горизонтально-фрезерувальними головками, які споряджені набором фрез для

одночасної обробки кількох поверхонь. У дрібносерійному виробництві такі поверхні

обробляють струганням. Крім того, останній вид застосовується для широких

поверхонь, коли потрібні торцеві фрези надмірно великого діаметра.

Поверхні прилягання типу рамок при значній ширині вікна доцільно

фрезерувати на верстаті з програмним керуванням, обходячи хвостовою фрезою по

контуру. В цьому випадку програмується рух столу при обробці паралельного

напрямку подачі боків і рух шпиндельної коробки при обробці боків,

перпендикулярних до руху подачі.

При більш високих вимогах до точності й шорсткості поверхні

вводиться заключна операція – шліфування або тонке фрезерування площини. У

дрібносерійному виробництві поверхні шабрять, що суттєво зменшує її

неплощинність. При проектуванні технологічних операцій обробки площин важливо

враховувати та по можливості попереджувати появу похибок внаслідок деформації

заготовок під впливом сил затискача та різання.

Підвищенню продуктивності праці на обробці плоских поверхонь

сприяє додержання під час конструювання корпусних деталей вимог

технологічності. Деформація зменшується при наявності ребер жорсткості. Усі

оброблювані ділянки на одному боці заготовки слід робити відкритими та

розміщувати в одній площині, а на різних боках – у взаємно паралельних і

перпендикулярних площинах. Створювана таким чином форма паралелепіпеда

відповідає вимогам надійного установлення із додержанням правила постійності

бази й робить можливою наскрізну обробку заготовки з двох- трьох боків

одночасно кількома фрезерувальними головками або супортами кількох заготовок,

які установлені на столі верстата.

6. Технологічне обладнання для обробки базових і основних

отворів

Обробка базових отворів здійснюється після механічної обробки

базової площини на радіально-свердлувальних верстатах із зміною інструменту або

на верстаті з двошпиндельною свердлильною головкою за допомогою свердла –

розгортки. Базові отвори у невеликих заготовок обробляють на трьох позиційних

верстатах або автоматичних лініях свердлінням і розсортуванням послідовно в

двох позиціях.

При серійному виробництві у заготовках деталей фланцевого типу

площину фланця, центруючу виточку та центральний отвір проточують на

токарно-револьверних або карусельно-токарних верстатах. Відносно отвору фланця,

то його обробляють на радіально-свердлувальних або багатошпиндельних

свердлувальних верстатах.

У заготовках невеликого розміру при масовому виробництві для

обробки базового торця, виступа та отвору, а також інших поверхонь, доступних

для виконання технологічної операції при одному установленні заготовки,

застосовують вертикальні багатошпиндельні напівавтомати.

Залежно від заданого обсягу випуску обробку основних отворів

виконують на універсальних горизонтально-розточувальних або агрегатних

багатошпиндельних верстатах, які в ряді випадків об’єднують в автоматичні

верстатні лінії. Для зазначеної операції використовують наступні інструменти –

розгортки, розточувальні блоки й голівки, встановлювані в потрібному комплекті на розточувальних

верстатах, а також різці, які розміщені однобічно з точним мікрометричним

регулюванням на розмір. При цьому співвісність отворів забезпечується

жорсткістю розточувальних скалок і напрямком їх по втулках.

7. Обробка кріпильних отворів корпусних деталей

Обробка кріпильних та інших мілких отворів у технології

виробництва корпусних деталей займає помітне місце. Кріпильні отвори розміщують

групами з вимогами координації усередині її (крок, коло розташування) і

відносно осей симетрії заготовок, базових площин або інших отворів.

Задане розташування отворів забезпечується звичайно по

кондуктору і тільки в дрібносерійному виробництві обробка виконується за

розміткою. Треба відзначити, що обробка по ній більш трудомістка, а точність

розташування отворів нижча, ніж по кондуктору (точність положення отворів по

кроку не вище ±0,25мм).

Обробка зазначених отворів в кілька переходів здійснюється

наступними методами:

1. При

послідовному переміщенні заготовки в кілька позицій, що оснащені відповідним

інструментом (наприклад, І позиція – свердлами; ІІ позиція – зенківками; ІІІ

позиція – мітчиками). При цьому переведення заготівки в нову позицію

здійснюється поворотом столу чи поступальним пересуванням. У кожній позиції всі

отвори обробляють одночасно.

2. При

нерухомому положенні заготовки в одній позиції шляхом послідовного виконання

переходів із заміною інструментів у шпинделі радіально-свердлувального верстата

або кондукторних втулок для напрямку інструментів. Для технологічної операції

із заміною інструментів характерна значна трудомісткість обробки та великий

допоміжний час в штучному (50...60% і більше).

3. При використанні

комбінованого чи збірного інструменту (свердло-зенкер, свердло-розгортка, а

також свердло із зенківкою). Операція різьбонарізання виділяється та

виконується на свердлувальних верстатах за допомогою різьбонарізного патрона

без кондуктора.

Основним напрямком підвищення продуктивності праці при обробці

кріпильних отворів є збільшення кількості одночасно працюючих інструментів. На

спеціальних агрегатних верстатах число шпинделів досягає кількох десятків, а в

автоматичних лініях сумарно - кілька сотен.

У серійному виробництві обробку кріпильних отворів виконують на

агрегатних або універсальних свердлувальних верстатах, які обладнані

багатошпиндельними голівками для свердлування. Застосування револьверних

голівок на шпинделі радіально-свердлувального верстата усуває необхідність

ручної заміни інструменту при послідовній обробці отворів. Зазначений вид

обробки групи отворів у стінках корпусних деталей на радіально-свердлувальному

верстаті доцільно здійснювати в поворотному кондукторі.

При невеликому обсязі випуску виробів, а також для свердлування

незначних груп отворів у серійно виготовлюваних корпусах застосовують накладні

й збірні кондуктори на базі універсально-збірних пристроїв. Установлення

накладного кондуктора, що визначає розміщення усієї групи оброблюваних отворів,

виконують одним з трьох методів:

ü

від оброблених поверхонь

корпуса – основних отворів або бічних поверхонь;

ü

за сполученням рисок, що

визначають положення осей на кондукторі та деталі, при цьому риска на деталі

наноситься від заданої бази, іноді із застосуванням допоміжного шаблона;

ü

за сполученням контурів

кондуктора та деталі на око.

При серійному виробництві розйомних корпусів їх отвори в

площинах розйому обробляють в поворотному кондукторі, призначеному для

свердлування спряжених отворів у корпусі та кришці позмінно через одні

кондукторні втулки. При цьому досягається добре сполучення отворів у процесі

складання обох частин корпуса і забезпечується безперервність постачання потоку

комплектом деталей.

Отвори з одного боку повинні мати паралельні осі. Для їх обробки

під іншими кутами потрібні нові установи заготовки або додаткові кути фіксації

в поворотних пристроях. На автоматичних лініях це пов’язано з установленням

агрегатних голівок під кутом.

8. Особливості технічного контролю отворів

Технічній контроль передбачає перевірку прямолінійності та

взаємного положення плоских поверхонь, що утворюють складальні бази корпуса;

правильність геометричних форм основних отворів; їх співосності; паралельності

осей основних отворів складальним базам; взаємної паралельності осей основних

отворів і відстані між ними; взаємної перпендикулярності осей отворів (при

наявності отворів з перпендикулярними осями); перпендикулярності торцевих

поверхонь до осей отворів.

Прямолінійність площин перевіряють лінійками, а перевірку

площин, що утворюють складальну базу корпуса, здійснюють спеціальними плитами

на фарбу або щупом.

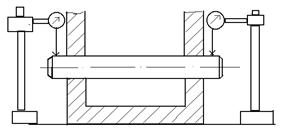

1.

Контроль перпендикулярності. 2.

Перпендикулярність осі до торця.

3. Співвісність двох отворів. 4. Контроль повороту осі отворів

відносно бази.

Рис 5.5 -

Типові схеми контролю корпусних деталей

Співосність отворів звичайно контролюють за допомогою

спеціальних оправок. Так, відхилення від співосності середнього отвору визначається індикатором, зв’язаним із

щупом штоком і системою важілів, при

повороті за допомогою рукоятки

контрольної оправки. Для контролю великогабаритних корпусів застосовують

оптичні методи.

Паралельність осей отворів складальним базам і витримуваного

розміру від осі до бази контролюють вимірюванням відстань між ними у кінцях

корпуса безпосередньо або за допомогою контрольної оправки. Взаємна

паралельність осей основних отворів і відстань Н між ними перевіряють

контрольними скалками та індикаторним приладом .

Контроль перпендикулярності отворів здійснюють за схемою,

сутність якої полягає у наступному. Еталонний диск установлюють хвостовиком в

один із отворів, а в інший – вимірювальну лінійку. За величиною щілини між ними

роблять висновок про відхилення від перпендикулярності. Для цієї мети може бути

застосовано пристрій з двома індикаторами на лінійці.

Контроль виробництва з великим обсягом випуску продукції

передбачає застосування багатомірних пристроїв для одночасної перевірки

діаметрів усіх оброблених отворів за допомогою пневматичних або

пневмоелектричних приладів.

Питання

для самоконтролю

1. Яке

призначення корпусних деталей?

2. Які є види

заготовок корпусних деталей?

3. Які методи

обробки базових поверхонь?

4. Які методи

обробки площин корпусних деталей?

5 Які методи

обробки обробки базових і основних отворів?

6. Які методи

обробки а кріпильних отворів корпусних деталей?

7. Які

методи технічного контролю отворів?