Тема: Технологія обробки станин і рам

План

1. Службове призначення станин і рам.

2.

Конструкції станини.

3. Вибір технологічних баз.

4. Чорнова

та чистова обробка заготовок станин.

5.

Контроль станин.

1.

Службове призначення станин

і рам

Станини, основи, рами верстатів і інші машини призначені для забезпечення необхідних відносних положень і рухів приєднаних до них збірних одиниць і деталей в умовах допустимих дій робочих навантажень

протягом заданого періода експлуатації.

В описі службового призначення рами або

станини повинні бути вказані слідуючі параметри:

1. Необхідні відносні

положення приєднуючих нерухомих збірних одиниць і

деталей.

2. Необхідні відносні

рухи встановлюючих на станину рухомих збірних вузлів

і деталей.

3. Допустимі статичні і динамічні

робочі навантаження.

4. Допустимі теплові дії.

5. Допустимі внутрішні

дії і параметри навколишнього серидовища.

6. Необхідний період

експлуатації до ремонту і загальний строк експлуатації.

7. Регламент обслуговування

і т. д.

По кожному параметру повинна бути повна

кількісна оцінка. Кожен параметр повинен відображати службове призначення рами

або станини. Визначення номінальних значень параметрів, як правило, не викликає

ускладнень. Складніше встановити допустиме відхилення цих параметрів, виходячи

з необхідної точності оброблюваної заготовки, яка є одним з параметрів

службового призначення верстата.

Наприклад: в токарному верстаті

визначають точність положення заданого центра і точність руху супорта відносно

осі обертання шпінделя. В свою чергу точність, яка

необхідна відносно положення осі обертання шпінделя і

заднього центра а також точністі руху супорта

визначають у вибраних методах досягнення

точності.

Точність

руху характеризується:

1. Точністю напрямку, положення і

форми траекорії руху, наприклад, прямолінійністю;

2. Точністю параметрів руху

(швидкість, прискорення);

3. Точністю позиціювання.

Робочі

навантаження на станину

визначаються компонуванням верстата, масою збірних одиниць, встановлених на

станину, режимами роботи. Робочі навантаження характеризуються силами і моментами

сил, викликаючими пружну деформацію станини.

Теплові дії на станину при роботі

верстата приводять до змін відносних положень і точністі

руху встановлених на станині збірних одиниць та деталей, що понижує точність

виготовлення деталей.

Допустимі

зовнішні дії і параметри навколишнього серидовища описуються фізико-хімічними

властивостями середовища: вологістю, запиленістю, температурою, тиском,

вібрацією і т. д.

Необхідний

період експлуатації

станини до ремонту визначає необхідну зносостійкість направляючих станини при

відомих робочих навантаженнях, зовнішніх діях і інтенсивності режиму роботи.

Регламент

обслуговування визначає

регулярність чищення і змазування направляючих, перевірку точності, відсутність

задирок, корозії.

В результаті аналізу службового

призначення станини можна зробити висновки:

1.

Всі параметри службового призначення станини виходять з службового призначення

верстата.

2.

Необхідна точність положення і рух приєднаних до верстата збірних одиниць

забезпечується станиною при експлуатації протягом певного періоду часу.

Необхідні параметри службового

призначення станини забезпечуються сукупністю певних властивостей, а саме:

1.

Геометрична точність поверхонь основних і допоміжних баз та точність їх

відносного положення;

2.

Статична і динамічна жорсткість станини;

3.

Зносостійкість направляючих;

4.

Теплова стабільність;

5.

Відсутність короблення;

6.

Малий і стабільний коефіцієнт тертя по направляючим.

Відносну

точність комплектів допоміжних баз станини, визначає точність збірних одиниць і

деталей. Точність траекторії руху визначає

прямолінійність руху супорта, а шорсткість поверхні визначається коефіцієнтом

тертя.

Геометрична

точність станини змінюється під дією зовнішніх сил і зношуванням направляючих.

Для забезпечення високої зносостійкості чавунних направляючих твердість їх

поверхні повинна бути НВ 180…200.

Теплова

стабільність досягається вибором термосиметричної

конструкції.

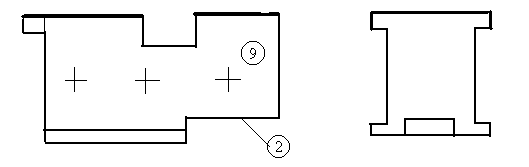

2. Конструкції станини

Конструкція станини визначається

службовим призначенням верстата. За положенням станини бувають горизонтальними, вертикальними і

нахиленими. Вони можуть бути суцільними і збірними.

У віповідності з службововим

призначенням всі станини розділяють на дві групи:

1.

Станини без направляючих. Вони забезпечують тільки необхідне положення

приєднаних збірних одиниць.

2.

Станини з направляючими. Вони забезпечують не тільки положення, але й

забезпечують рух кареток, супортів, столів і т.д.

Станини другої групи відрізняються

числом систем направляючих, їх формою і конструкцією.

·

По траекторії руху направляючі діляться на прямолінійні

і кругові;

·

По виду тертя – на направляючі

ковзання, кочення і комбіновані;

·

По формі направляючі бувають плоскі,

призматичні та циліндричні.

Заготовки

станини

1.

Литті заготовки. Матеріал СЧ 20, СЧ 25,

СЧ 30.

2.

Зварні станини виготовляють з листової сталі Ст 3, Ст 4, Ст 5. При цьому маса

направленого металу не більше 2% маси станини і шви розташовані симетрично

відносно осі симетрії станини.

3.

Станини і основи деяких верстатів виготовляють з бетону, залізобетону і полімербетону.

В процесі виготовлення може виникнути

короблення станини. Для попередження короблення в ТП виготовлення повинно бути

передбачено операції по зниженню напруги, а саме:

·

Природнє старіння: витримує на відкритому повітрі до 3 місяців. Для дуже точних верстатів:

6 місяців – після чорнової і 3 місяця – після напівчистової.

·

Штучне старіння:

1. Статичне

перенавантаження здійснюється вантажами, домкратами. Навантаження повинно

викликати згин в напрямку найменшої жорсткості станини. Число навантажень не

менше 3 з витримкою в 3 секунди.

2. Віброобробка .

Вібратор з плавним регулюванням частоти вібрації. На резонансних

частотах по 3…5 хвилинах в діапазоні 10…150 Гц.

3. Низькотемпературний

відпал. Нагрів 520о…650о. Витримують 3 години.

4. Термоудар.

З масою > 5 тон і довжиною > 3 метрів і т.д.

Побудова ТП виготовлення

станин.

При побудові ТП виготовлення станин необхідно враховувати зовнішні розміри і велику масу, а також наявність направляючих:

·

Необхідність старіння;

·

Скорочення до мінімального

числа установів так як > маса і > час перестановок;

·

Обов’язково використовувати

повздовжньо-оброблюване обладнання.

На всіх етапах обробки

(чорнової, чистової, напівчистової) велике значення має правильний

вибір баз. Як правило в першу чергу оброблювати

поверхні, які в наступній обробці будуть використані як базові. Слідуючими, як правило, обробляють найбільш віповідальні поверхні станини – направляючі, щоб всі можливі

дефекти відливок можна було б своєчасно

виправити. На етапі чистової обробки направляючі обробляють останніми. В

автоматизованому виробничому процесі виготовлення станин одним з критеріїв – є

мінімальне число переустановок, виготовлення

плит-супутників для автоматичного транспортування заготовок станин,

застосування верстатів з ЧПУ.

3. Вибір технологічних баз

Обробку станини з одного

установа можливо, виконати якщо:

·

ТП не переривається

процесами старіння;

·

Кострукція станини дозволяє надійно закріпити її

за необроблені поверхні;

·

Оброблювана система

дозволяє підвести інструмент до заготовки.

На практиці частіше всього станину неможливо оброблювати

за одну установку .

В якості технологічних баз можна

вибрати:

1.

Поверхні направляючих;

2.

Поверхі, які являються основними базами станини.

Перший варіант гірший, тому що можна

пошкодити оброблювані поверхні направляючих. Він використовується при

автоматизованій обробці станини.

При багатократній установці заготовки

станини більш зручний другий варіант. Коли

комплект загальних технологічних баз оброблюється за декількома установками

заготовки, необхідно дотримуватись слідуючих правил:

1.

Послідовність обробки трьох базових поверхоньпотрібно

обробляють в послідовності позбавлення цими базами степеней

вільності.

2.

На кожній слідуючій установці заготовки

використовувати вже оброблену поверхню.

При установці станини

на верстат використовують 2 способи:

1.

По трьох базуючих поверхнях;

2.

Вибором положення заготовки по оброблюваним поверхням.

Перший – класичний;

Другий – необхідна точність досягається за рахунок використання

гвинтових і клинових опор і домкратів.(більші затрати часу).

4. Чорнова

та чистова обробка заготовок станин

Чорнову обробку литої

заготовки станини проводять в цілях:

1.

Зняти корку після лиття і дефектний шар, утримуючий відбілюючий

чавун з оброблюваних поверхонь;

2.

Зняти перед старінням з поверхні заготовки максимальний шар металу;

3.

Забезпечити рівномірні припуски;

4.

Виявити можливі дефекти лиття на всіх відповідальних поверхнях

Вибір методу чорнової обробки проводиться по

мінімально-приведених затратах, тобто розраховується собівартість різноманітних

варіантів і вибирається оптимальний.

Прямолінійні чугунні направляючі

обробляються, звичайно, строганням або фрезеруванням.

Кругові – на токарно-карусельному верстаті. Фрезерування може проводитись торцьовими, циліндричними і дисковими фрезами, а також

спеціальним набором фрез або декількома наборами фрез.

Чистова обробка станин виділяється в окремий етап і

виконується після чорнової обробки та старіння.

Обробка

основи станини, направляючих, верхніх, бокових і торцьових

поверхонь проводиться фрезеруванням, строганням і шліфуванням

на відповідних верстатах аналогічно чорновій обробці. Але при чистовій обробці

виходять перш за все з забезпечення необхідної точності станини.

Чистову обробку

розпочинають з обробки основи. Заготовку базують, при цьому по направляючих:

1.

Фрезерують заниження під передню бабку;

2.

Фрезерують направляючі;

3.

Строгають вертикальні поверхні направляючих;

4.

Обпилення заусенець;

5.

Закалка направляючих;

6.

Шліфовка основи;

7.

Шліфовка направляючих;

8.

Обробка отворів з чотирьох сторін;

9.

Складання станини з основою;

10. Завершальне

шліфування направляючих.

Зміцнення і кінцева обробка направляючих

станин.

Обробку

поверхонь направляючих виконують на кінцевому етапі ТП методом шабруванням.

Шабрування

дозволяє забезпечити точність порядку 2 мкм на

Для

забезпечення високої твердості і міцності поверхневого шару направляючих

застосовують поверхневе пластичне деформування і термічну обробку. Поверхневе

пластичне деформування направляючих здійснюється обкаткою роликовими або

кульковими ущільнювачами на поздовжньо-стругальному верстаті. Завдяки високому

тиску на місці контакту кульки чи ролика з направляючою відбувається поверхнева

пластична деформація в кульці глибиною до

5. Контроль станин

Контроль

станин здіснюють в процесі виготовлення, при

складанні станин, в процесі експлуатації.

Властивості чавуну визначають шляхом експериментів

зразків, вирізанням з спеціально передбачених у відливці приливів.

Твердісь вимірюється

після чорнової і чистової обробки в декількох місцях переносними приладами.

Шорсткість оброблюваних поверхонь визначається профіло-графом або візуальним порівнянням з еталоном.

Площинність вимірюють по фарбі, підрахунком числа точок контакту вимірювальної лінійки. Фарбу “краплан” наносять тонким шаром, товщиною 2…5 мкм. Число точок контакту визначають на площині 25 C

Прямолінійність направляючих контролюють за допомогою

рівня. Для цього станину встановлюють на регулюючих опорах, щоб забезпечити

нульове положення бульбашки. Потім переміщуючи рівень вздовж направляючих,

через певні проміжки беруть звіт по шкалі рівня з ціною поділки

Форму профіля направляючих контролюють спеціальним

шаблоном і набором щупів.

Паралельність поверхонь можна проконтролювати за

допомогою рівня. Для цього рівень встановлюють на одну направляючу (базову).

Станину встановлюють по рівню, потім рівень переносять

на другу направляючу і відраховують відхилення від паралельності.

Питання для самоконтролю

1. Яке службове призначення станин і рам?

2. Які є

конструкції станини?

4. Види чорнової

та чистової обробка заготовок станин?

5. Види

контролю станин?