Тема: Технологія обробки ступінчастих валів

План

1. Матеріали й види заготовок.

2.

Технологія обробки ступінчатих валів.

3.

Характеристика способів зовнішнього шліфування вала.

4. Технологічний процес обробки

ступінчатих валів.

1. Матеріали й види заготовок

Вали виготовляють із конструкційних і легованих

сталей, які мають високу міцність, добре обробляються, мало чутт’єві до концентрації напруг. Для підвищення зносостійкості вали термічно обробляють. Матеріал для валів: сталі 35, 40, 45, 40Х, 50Х, 40Г2 і ін.

Леговані сталі використовують рідше, у зв’язку з їх високою

вартістю. Заготовки отримують

відрізанням від гарячекатаних та холоднотянутих звичайних прутків і зразу ж піддають механічній обробці. Такі заготовки використовують в одиничному та дрібносерійному виробництві.

В

багатосерійному та масовому виробництві виготовлення складних валів (зі

складною конфігурацією) із ступенями, які значно відрізняються по діаметру,

заготовки отримують методом пластичного деформування: кування, штампування, обжимання на ротаційно-кувальних машинах. Цей останній метод

економічно вигідний, так як отримуються невеликі припуски. Суть методу полягає

в періодичному обжиманні та витягуванні по виступам циліндричної

заготовки, відрізаної від прутка, шляхом великого числа послідовних і швидких

(через 0.01 с) ударів декількома спеціальними матрицями. Внаслідок такого

обжимання матеріал пластично деформується і тече в

осьовому напрямку, при цьому зменшуючи поперечне січення. Заготовка приймає

необхідну форму.

2.

Технологія обробки ступінчатих валів

Технологічний

процес обробки та використовуване обладнання залежать від конфігурації,

розмірів і жорсткості валів, а також обсягу випуску. Нижче розглянемо

технологію обробки ступеневих і гладких валів.

При

однобічному розміщенні ступенів і довжини валів до 120 мм обробку здійснюють на

пруткових револьверних верстатах, виконуючи при цьому усі чорнові та чистові

переходи до відрізки деталі. Обточування кінця вала

під різьбу здійснюється за допомогою люнетної тримачки, що зменшує вібрацію та віджим прутка під час

обробки. На рис.6.1 наведено налагоджування револьверного верстата для обробки вала із каліброваного прутка.

|

|

Заготовки з прутка для ступеневих валів довжиною більше 120мм

обробляють в центрах за наступним маршрутом: почергове або одночасне

фрезерування торців заготовки; зацентрування її з двох боків; попереднє

обточування заготовки (звичайно з двох установ); чистове обточування; попереднє

шліфування шийок; фрезерування шпоночних пазів або

шліців; свердління отворів; нарізання різьб; термічна обробка; остаточне

шліфування шийок. У свою чергу, технологія обробки нежорстких валів ускладнюється через введення додаткових операцій

проточування та шліфування шийки під люнет, а також проміжної правки у

випадку, коли вона допускається технічними

умовами. При кожному технологічному переході механічної

обробки заготовки похибка її закономірно зменшується. На підставі відміченого

положення кількість переходів для обробки елементарної поверхні визначається

точністю отримання заготовки та вимогами, що ставляться до готової деталі. |

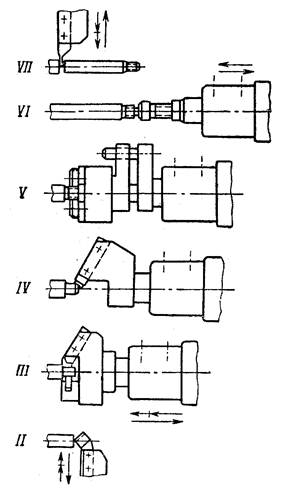

Рис.6.1 – Технологічна схема валів на

токарно-револьверному верстаті: ІІ – підрізання торця; ІІІ – обточування кінця вала під різьбу; ІV – знаття фаски; V – нарізання

різьби; VІ – відкріплення, подача до упора та

закріплення прутка; VІІ – відрізка

Биття

посадочних шийок відносно базуючих усувають обробкою

з одного установа заготовки. При виконанні більшості операцій за бази приймають

центрові гнізда заготовки. Для порожнистих валів повинна бути забезпечена

концентричність зовнішніх поверхонь відносно посадочних ділянок центрального

отвору. Базування порожничих валів виконують на

центрові пробки або конічні фаски отвору. Для забезпечення паралельності шпоночних пазів або шліців відносно осі валів обробка

повинна здійснюватися з установленням на центрах і в призмах або центруючих втулках при умові точної обробки базуючих шийок відносно осі центрових гнізд.

Для

масового й великосерійного виробництва операції

фрезерування та зацентрування торців

виконують за двома варіантами:

-

для валів більших розмірів застосовують фрезерувально-центрові

напівавтомати, що обробляють заготовки діаметром до 125мм і довжиною до 500мм,

і фрезерувально-центрові напівавтомати барабанного

типу, призначені для заготовок діаметром до 60мм і довжиною до 825мм;

-

для валів діаметром до 50мм і довжиною до 525мм фрезерування торців здійснюють

на двобічних торцево-фрезерувальних автоматах, а

центрування – на двобічному центрувальному автоматі.

У

серійному і дрібносерійному виробництві зазначені операції виконують на фрезерувально-центрувальних верстатах моделі ФЦ–1 і ФЦ–2.

Необхідно відмітити, що здійснюється також роздільне фрезерування торців

на горизонтально - або

поздовжньо-фрезерувальних верстатах, а центрування – на дво

- або однобічному технологічному обладнанні.

З

метою забезпечення точності й шорсткості, що передбачені технічним стандартом,

торці валів піддають однопроходній обробці. Як

приклад, розглянемо типову для серійного виробництва схему обробки торців на

горизонтально-фрезерувальному верстаті з перекладанням заготовок (рис.6.2).

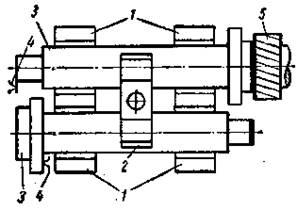

Рис.6.2

– Схема фрезерування торців двох заготовок на горизонтально-фрезерувальному

верстаті:

1

– установочні призми; 2 – затискаюча планка; 3 –

оброблювані заготовки; 4 – упори; 5 – фреза

Після

кожного ходу стола верстата із другої позиції знімається підрізана з двох боків

заготовка, а інша перекладається у звільнену позицію. При цьому в першу позицію

установлюється нова заготовка для здійснення підрізки першого торця. Установлення для фрезерування торців

виконують в призмах з фіксацією заготовки в поздовжньому напрямку базовим

уступом, якій розміщується по можливості посередині заготовки. У цьому випадку

забезпечуються рівні припуски на обробку кожного торця та глибини центрових

гнізд при виконанні фрезерування торців і зацентрування в одну операцію. При

роздільному зацентруванні на двобічному верстаті за базу приймають також уступ

або один з оброблених торців. Центрові гнізда виконують без або із запобіжним

конусом для захисту від випадкових пошкоджень.

Чорнове

й чистове обточування в масовому й великосерійному

виробництві виконують на токарних багатошпиндельних вертикальних

напівавтоматах, одношпиндельних багаторізцових

напівавтоматах, а також токарних гідрокопіювальних. У серійному та

дрібносерійному виробництві для виконання аналогічних операцій механічної

обробки застосовують токарні гідрокопіювальні напівавтомати, токарні верстати,

обладнані гідрокопіювальними супортами, а також звичайного типу. Застосування

гідрокопіювального супорта в порівнянні з звичайними токарними верстатами

дозволяє скоротити допоміжний час в 3...4 рази, а штучний – у 2,5...3,0 рази.

Малий підготовчо-заключний час дозволяє їх

використовувати при обробці партії в три - чотири заготовки.

При

побудові технологічного процесу механічної обробки доводиться робити вибір між

обробкою на горизонтальному одношпиндельному багаторізцовому

та гідрокопіювальному напівавтоматах. У порівнянні з обточуванням на звичайних

токарних верстатах багаторізцове при будь-якому

варіанті має переваги щодо витрат основного часу.

Найбільш

ефективною є побудова операцій зазначеного виду обробки за методом розподілу її

довжини. При цьому кожна шийка вала обробляється за

один прохід і основний час визначається по різцю, що обробляє найбільш довгу

ділянку вала.

Під

час обробки на багаторізцевому напівавтоматі довжину

ділянок, на яких працюють прохідні різці, слід по можливості встановлювати

однаковою. Обробку довгих ступенів можна виконувати кількома різцями одночасно.

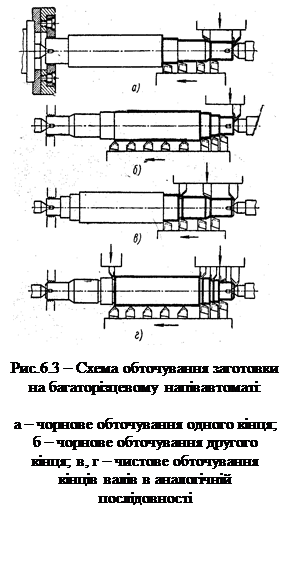

Для багаторізцевого обточування найбільш доцільна

така конструкція заготовки, коли її ступені розміщуються по зростаючому або

спадаючому ступені від одного кінця до іншого (рис.6.3).

Серед переваг обточування на

гідрокопіювальних напівавтоматах необхідно відмітити наступні. Час на

налагоджування та підналогоджування внаслідок

зменшення кількості різців і простоти установлення копіра менший в 2...3 рази і

складає для налагоджування середньої складності 30...35 хв. При чистовій

обробці на гідрокопіювальних верстатах забезпечується більш висока точність.

Крім того, висока чутливість слідкуючої системи забезпечує відповідність розмірів

оброблюваної заготовки та копіра; вплив відтиснень в

пружній системі незначний через малу кількість різців; виключаються неточності

взаємного положення різців і нерівномірність їх зносу. Особливо доцільно

застосовувати гідрокопіювальне обточування для валів нежорсткої конструкції та

чистового точіння валів з довгими шийками, які через високі вимоги до

шорсткості поверхонь не можна обробляти при багаторізцевих

настроюваннях методом розподілу довжини.

Серед переваг обточування на

гідрокопіювальних напівавтоматах необхідно відмітити наступні. Час на

налагоджування та підналогоджування внаслідок

зменшення кількості різців і простоти установлення копіра менший в 2...3 рази і

складає для налагоджування середньої складності 30...35 хв. При чистовій

обробці на гідрокопіювальних верстатах забезпечується більш висока точність.

Крім того, висока чутливість слідкуючої системи забезпечує відповідність розмірів

оброблюваної заготовки та копіра; вплив відтиснень в

пружній системі незначний через малу кількість різців; виключаються неточності

взаємного положення різців і нерівномірність їх зносу. Особливо доцільно

застосовувати гідрокопіювальне обточування для валів нежорсткої конструкції та

чистового точіння валів з довгими шийками, які через високі вимоги до

шорсткості поверхонь не можна обробляти при багаторізцевих

настроюваннях методом розподілу довжини.

При

індивідуальному виробництві виготовлення вала здійснюється на звичайних токарних верстатах.

Зацентрування великих валів виконують за розміткою, а обробку – з кріпленням у

патроні та установленням іншого кінця вала в люнеті.

При цьому шийку під люнет обробляють, установлюючи вал в патроні з піджимом заднім центром.

3.

Характеристика способів зовнішнього шліфування вала

Шліфування

шийок валів виконують в дві операції – попередню і чистову. Вали шліфують на

круглошліфувальних верстатах методом поздовжньої подачі (на прохід) або поперечним

врізанням з установленням заготовки в центрах. Крім того, шліфування ступеневих

валів здійснюється також на безцентрово-шліфувальних верстатах.

Обробка

валів за другим методом відрізняється високою продуктивністю, особливо при

використанні набору кругів під час шліфування декілька шийок вала одночасно. Врізне шліфування

широким профільним кругом застосовують для одночасної обробки кількох близько

розміщених поверхонь, при цьому загальна ширина круга не перевищує 250мм.

Найбільш

раціональний цикл зазначеної операції з точки зору продуктивності, точності й

шорсткості оброблюваної поверхні передбачає такі етапи: 1 – швидке підведення

шліфувального круга; 2 – уповільне підведення круга

до точки зустрічі; 3 – врізання; 4 – усталене зняття металу; 5 – реверсування;

6 – чистове шліфування; 7 – відведення шліфувального круга.

Включення

етапу реверсування в цикл шліфування дозволяє скоротити час обробки за рахунок

швидкого переходу від значних деформацій технологічної системи при

встановленому процесі до невеликих пружних деформацій при чистовому шліфуванні.

При виконанні шліфування кількома кругами на точність обробки впливає їх

неоднорідність, коливання величини припусків і пружні віджаття

елементів системи.

Одночасне

шліфування шийки й торця виконують на торцешліфувальних

верстатах з нахилом круга. При обробці в жорстких центрах, коли допустима зміна

осьового положення заготовок залежно від глибини їх зацентрування, застосовують

верстати з перпендикулярним переміщенням бабки. На верстатах з кутовим переміщенням

шліфувальної бабки можна більш точно витримувати лінійний розмір від базового

торця, при цьому передній центр повинен бути плаваючим. Крім того, вказані елементи можна обробляти на звичайному

круглошліфувальному верстаті.

Для

підвищення продуктивності праці на даних операціях передбачають контроль

розмірів у процесі обробки, що виключає необхідність зупинки верстата для

вимірювання. У даний час розроблено багато конструкцій пристроїв для контролю

на ходу, які передбачають автоматичне

відключення подачі при досягненні заданого розміру. Оскільки точність

форми шийок залежить від стану центрових гнізд, то перед чистовим шліфуванням

вводять додаткову операцію їх виправлення за допомогою конусного абразивного

круга.

При

шліфуванні передбачені канавки на поверхні деталі для виходу шліфувального

круга. Для полегшення обробки ділянки вала однакового

розміру, але з різними посадками необхідно розмежовувати канавками. Якщо з умов

міцності вони недопустимі, то на розмір, що визначає відстань посадки,

призначають широкий допуск у межах 3...5мм.

Безцентрове шліфування здійснюється із наскрізною

(на прохід) або поперечною подачею (врізанням). Жорсткість технологічної

системи при відміченому виді обробки вища в порівнянні з круговим шліфуванням

(2...3 рази). Це сприяє підвищенню режиму різання в 1,5...2,0 раза, полегшується завдання обробки нежорстких валів. Разом

з тим при шліфуванні на центрах можна отримати більш круглі шийки та високу

співвісність ступенів вала.

Обробку

однієї шийки вала здійснюють шліфуванням з поздовжньою

та поперечною подачею, причому перший вид механічної обробки найбільш

продуктивний. Безцентрове шліфування з поздовжньою

подачею застосовується у випадку, коли оброблювана більша за діаметром шийка

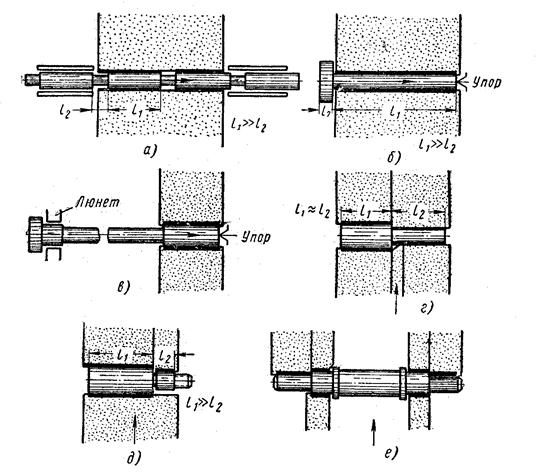

значно довша від інших (рис.6.4, а).

При l1>>l2,

де l1 – довжина меншої за

діаметром, шийки вживають зазначений вид обробки до упору (рис.4.4, б).У випадку шліфування довгих заготовок

передбачається осьовий упор, а їх правильне положення та стійкість

забезпечуються люнетом (рис.5.4, в).

При

одночасному шліфуванні шийок з поперечною подачею ведучий круг робиться

ступеневим, якщо довжина шийок приблизно однакова (рис.6.4, г), і прямим, коли більша за діаметром

шийка значно довша меншої (рис.6.4, д).

У багатокругових наладках обидва шліфувальних круги

монтують на одному шпинделі (рис 6.4, е).

Рис.6.4

– Схеми налагоджування при безцентровому шліфуванні

ступеневих валів

Направляючі

призми або планки під час настроювання верстата повинні бути установлені

паралельно утворюючій різальній поверхні шліфувального круга. Відхилення їх у

горизонтальній площині в бік шліфувального круга призводить до виникнення в

результаті обробки похибки форми: бочко – або сідлоутворення.

Шліфування

шліців виконують у випадку, коли центрування вала з

втулкою здійснюється по їх дну і бічним сторонам. У

результаті такої обробки забезпечується їх симетричність, необхідний радіус дна та паралельність осі вала.

Шліфування виконують на шліцешліфувальному верстаті

профільним або набором кругів. Вал установлюють на жорстких центрах, а для вивірювання його кутового положення застосовують шаблон.

4.

Технологічний процес обробки ступінчатих валів

ТП обробки ступінчатих валів залежить від службового

призначення вала, тому вивчають збірні креслення вузлів, в які входять

ступінчаті вали. Встановлюють

взаемозв’язок вала з допустимими

відхиленнями. В залежності від конструкції вала і програми випуску, ТП може бути різним. В багатосерійному виробництві обробка ступінчатих валів складається із таких основних операцій:

1.

Фрезерування торців і зацентровка.

2.

Чорнова токарна обробка.

3.

Термічна обробка-покращення.

4.

Чистова токарна обробка.

5.

Накатування.

6.

Попереднє шліфування.

7.

Фрезерування шпоночних пазів.

8.

Фрезерування шліців (якщо вони є).

9.

Фрезерування зубів (якщо вони є, довбання, нарізання конічних зубів).

10. Знімання фасок на

торцях зубів.

11. Обкатування зубів.

12. Фрезерування

різьби.

13. Цементація.

14. Шевінгування

зубів.

15. Калібрування

різьби.

16. Термічна обробка

(закалювання).

17. Виправлення

центрів (центрошліфування).

18. Обкатка зубів.

19. Кінцеве шліфування

поверхні.

20. Фрезерування

шліців.

21. Калібровка різьби і зачистка задирів.

22. Промивання і

контроль.

Питання

для самоконтролю

1. Які є види заготовок ступінчатих

валів?

2.

Які види обробки ступінчатих валів?

3.

Які є способи зовнішнього шліфування вала?

4. Які основні операції обробки

ступінчатих валів?