Тема: Технологія обробки конічних

зубчатих коліс

План

1. Службове призначення, технічні вимоги

і конструктивне виконання

2. ТП обробки конічних коліс

3. Методи нарізування конічних зубчатих

коліс

1. Службове призначення, технічні вимоги

і конструктивне виконання

Конічні зубчаті колеса призначені для

передачі обертального руху між валами з осями, що перетинаються. Їх

виготовляють з косими, прямими і круговими зубцями.

На конічні передачі ГОСТом встановлено 12 степеней точності.

За конструкцією конічні колеса можна

розділити на три основних типи: колеса із ступіцею, у яких відношення l/d більше 1; колеса вінцевого типу, діаметр яких може

досягати

Існують 6 видів спряжень зубчатих коліс в

передачі, які в порядку зменшування гарантованого бокового зазору, позначаються

буквами А, В, С, Д, Е, Н.

Із збільшенням степені точності зубчатих

коліс вимоги щодо точності обробки базових отворів і опорних шийок зростає.

Конічні зубчаті колеса з круговими

зубцями забезпечують плавну і безшумну роботу при передачі великих навантажень

на високих колових швидкостях.

Конічні зубчаті колеса виготовляють із

вуглецевих сталей: загартованих (сталь 40, сталь 45) і цементованих (сталь15,

сталь 20) або легованих закалюваних

(40Х) і цементованих (20Х), хромонікелевих(18ХГТ, 20ХНМ). Заготовки, в

залежності від програми випуску отримують штампуванням, куванням, а також у

вигляді круглого прокату. У багатоосерійному

і масовому виробництві штамповані заготовки виготовляють із зубцями. В такому

випадку на чистове зубонарізання

залишають припуск 0.4…0.8 мм. на сторону зубця. Використовують заготовки із

гарячою накаткою зубців прямої або спіральної форми, які не вимагають чорнового

зубонарізання.

2. ТП обробки конічних коліс

ТП обробки конічних коліс залежить від

степені точності колеса, від виду заготовки, від матеріалу, з якого зроблене

колесо.

Розглянемо типовий ТП виготовлення

конічного зубчатого колеса на прикладі колеса 5 – 6 степені точності, заготовка

– штамповка зі сталі 12ХН4А.

1.

Фрезерно-центрувальна. Центрування торців і їх фрезерування.

2.

Токарно-копіювальна. Попередня обробка одної сторони.

3.

Токарно-копіювальна. Попередня обробка з іншої сторони.

4.

Термообробка.

5.

Чистова токарна обробка.

6.

Шліфувальна. Попереднє шліфування шийок валу.

7.

Чистова токарна обробка конусних та інших поверхонь під зубчатий вінець.

8.

Попереднє фрезерування зубців.

9.

Попереднє зубостругання.

10.

Чистове зубостругання.

11.

Контроль контактної плями.

12.

Термообробка. Цементування, закалювання, низький відпуск.

13.

Напівчистове шліфування

базових шийок і торця.

14.

Фрезерування канавок.

15.

Штучне старіння.

16.

Чистове шліфування базових шийок.

17.

Шліфування конусних, торцевих і циліндричних поверхонь зубчатого вінця.

18.

Попереднє шліфування зубців.

19.

Остаточне шліфування зубців.

20.

Промивання.

21.

Контроль.

3. Методи нарізування конічних зубчатих

коліс

Конічні зубчаті колеса з прямими, тангенційними і краволінійними зубцями можуть

бути нарізані різними методами. Фрезерування дисковими і пальцевими модульними

фрезами по методу копіювання проводять на спеціальних- або універсально-фрезерних

верстатах. Дискові фрези застосовують для нарізання прямозубих коліс в умовах

,багатосерійного виробництва і для чистового нарізання невеликих коліс

невеликої точності в одиничному виробництві. Пальцеві фрези застосовують для

нарізування великих зубчатих коліс (діаметр 3…5 м) невисокої точності з прямими

або криволінійними зубцями.

Стругання двома різцями по методу обкату застосовують для

нарізування зубчатих коліс діаметром

50…1000 мм. з прямими і конічними зубцями. Нарізування зубців проводять на

спеціальних зубостругальних верстатах в умовах одиничного і серійного

виробництва.

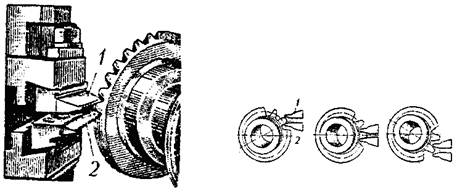

а) б)

Рис. 11.1 - Нарізування конічного зубчастого

колеса на зубостругальному верстаті:

а) - встановлення

різців; б) -

схема обкочування; 1 і 2 – різці

Два стругальних різці 1 і 2 здійснюють прямолінійні зворотнопоступальні рухи вздовж зубів оброблюваної

заготовки. При зворотному русі

різців вони відводяться від оброблюваної поверхні з метою зменшення спрацювання ріжучої крайки різців. Різці утворюють прямобічну ріжучу рейку, що обкочується по зубчастому колесу, формуючи евольвентний профіль зубів. На рис. 11.1, б показані три різних положення вихідної ріжучої рейки відповідних

початку, середині і кінцю обробки одного зуба. Після виходу різців із

зачеплення з обробленим

зубом заготовка автоматично обертається для обробки наступного зуба. Нарізування конічних зубчастих коліс із криволінійними зубами, як

правило, здійснюють різцевою

головкою з профілем зуба по дузі

кола. Спірально-конічні зубчасті

колеса обробляються за методом обкочування

уявного колеса по заготовці.

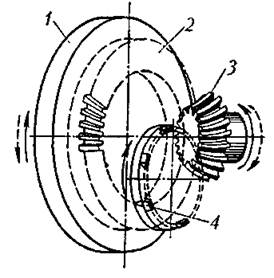

Рис. 11.2 - Нарізування конічних коліс із криволінійними зубами. 1 -інструментальний барабан, 2-уявлюване виробляюче

колесо, 3 - нарізуване зубчасте

колесо, 4 - зуборізна головка з різцями

На рис. 11.2 наведена схема роботи верстата для нарізування конічних зубів із профілем

по дузі кола різцевою головкою. На планшайбі зуборізного верстата 1 встановлюється обертова різцева головка 4, що відтворює криволінійний зуб уявлюваного плоского спірально-конічного колеса. Заготовка зубчастого

колеса наприкінці циклу обробки

виходить із зачеплення з різцевою головкою й обертається для нарізування наступного зубця.

За конструкцією різцеві головки поділяються на одно- і двосторонні.

Двосторонні головки прорізають

обидві сторони западини, вони застосовуються для

чорнової обробки. Чистове нарізування виконується однобічними головками, тобто

спочатку другий нарізується один профіль зуба, а потім другий.

Фрезерування двома дисковими фрезами

проводять на спеціальних зубофрезерних в умовах багатосерійного виробництва.

Нарізування зубців круговою протяжкою є найбільш продуктивним методом

виготовленням прямозубих конічних коліс невеликого діаметру. При такому методі

за один оберт протяжки, діаметр якої більший

Контроль конічних зубчатих коліс

проводять на тих самих пристроях, що і цилиндричні.

Відхилення кругового кроку і його

накопичену похибку провіряють на універсальному зубовимірювальному

пристрої з кутовим лімбом, відхилення кругового кроку вимірюють з допомогою крокометра. Радіальне биття зубчатого вінця перевіряють з

допомогою конічного ролика та індикатора.

Осьове зміщення зубчатого вінця,

відхилення відносних розмірів сумарної плями контакту і рівень звукового тиску

перевіряють на контрольно-обкатних верстатах.

Питання для самоконтролю

1.

Яке службове призначення конічних

зубчатих коліс?

2.

Які види конструктивного виконання конічних

зубчатих коліс?

3.

Які

технічні вимоги до конічних зубчатих коліс?

4. Яка послідовність обробки конічних

коліс?

5. Які методи нарізування конічних

зубчатих коліс?