Тема: Технологія обробки циліндричних зубчатих коліс

План

1. Службове призначення і типові

конструкції зубчастих коліс

2. Технічні вимоги до зубчастих коліс і

заготовок для нарізання зубців

3. Матеріали і термічна обробка зубчастих

коліс

4. Обробка циліндричних

зубчастих коліс

5. Методи чистової обробки зубчастих коліс

1. Службове призначення і типові

конструкції зубчастих коліс

Циліндричні зубчасті колеса служать для

передачі обертального руху між валами з паралельними і перехрещеними осями. Розрірняють: силові зубчасті передачі, які служать для

передачі крутного моменту зі зміною частоти обертання валів; кінематичні

передачі, які призначенні для точної передачі крутного моменту між валами при

відносно невеликих їх значеннях крутного моменту.

Циліндричні зубчасті колеса виготовляють

із прямими і косими зубцями. У зубчастій передачі із перехрещеними осями – з

криволінійними зубцями.

ГОСТом встановлено 12 степеней

точності зубчастих коліс.

Основні механізми, в яких використовують

циліндричні зубчасті колеса – це коробки швидкостей тракторів і автомобілів,

редуктори, передні бабки верстатів, коробки швидкостей, передаточні механізми

верстатів.

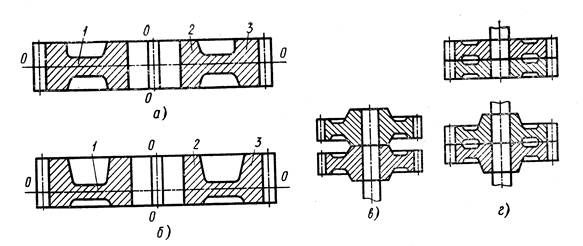

Конструкція коліс безпосередньо пов’язана

з їх службовим призначення. Зубчасті колеса діляться на 5 типів:

1.

Одновінцеві колеса з достатньою довжиною базового

отвору. Обробивши точно отвір і торець, можна отримати в якості технологічної

бази подвійну направляючу поверхню отвору і в якості опорних баз – поверхню

торця і шліца.

2.

Багатовінцеві колеса, які також мають значно більшу

довжину базового отвору, ніж діаметр, тому вони також можуть базуватися, як

колеса першого типу.

3.

Одновінцеві колеса типу дисків, у яких довжина менша

за діаметр. Довжина поверхні отвору недостатня для утворення подвійної

направляючої бази; тому після обробки торця і отвору для подальших операцій

може бути використаним торець, як установочна технологічна база, а циліндрична

поверхня, як подвійна упорна база.

4.

Вінці, які після обробки насажуються і закріплюються

на ступіцю колеса разом з нею утворюють одновінцеві або багатовінцеві

колеса.

5.

Зубчасті колеса-вали, які мають велику довжину.

Колеса вказаних типів бувають прямозубі і

косозубі. У деяких випадках, особливо при великих або

середніх розмірах редукторів, де потрібно передати великі крутні моменти,

застосовують шевронні зубчасті колеса із

косими зубцями.

Службове призначення не лише визначає тип

колеса,але і всередині кожного типу конструкції

колеса розрізняються по формі в залежності від призначення.

Рис. 10.1 – Види зубчатих

коліс

2. Технічні вимоги до зубчастих коліс і

заготовок для нарізання зубців

Вимоги встановлюються в залежності від

службового призначення зубчастих передач і в основному визначаються ступінню

точності коліс. Розрізняють два види передач: силові і кінематичні.

Основні вимоги до силових передач –

зносостійкість, плавність і безшумність роботи передач. Чим більші окружні

швидкості коліс, тим точніше вони мають бути зроблені.

Основні вимоги до кінематичних передач

можна вибирати по нормам точності в залежності від призначення передачі.

Допуски

визначаються в залежності від степені точності коліс по ГОСТу 1643-81.

Нормуються допуски на накопичену похибку кроку по зубчастому колесу, допуск на

радіальне биття зубчастого вінця. Якість роботи зубчастих передач крім норм

кінематичної точності характеризується нормами плавності роботи і нормами

контакту зубців. При виготовленні зубчастих коліс високої точності дуже важливо

забезпечити необхідне відхилення від перпендикулярності торця до осі

центрального отвору. Усі вище перераховані вимоги можна визначити по таблицях і

ГОСТам.

Розрізняють основні види заготовок

зубчастих коліс при різних конструкціях і серійності випуску: заготовки із

прокату, поковка, виготовлена вільним куванням на кувальному молоті, штампована

заготовка у підкладних штампах, отримана на пресах і горизонтально-кувальних машинах.

Форма заготовок, отриманих вільним

куванням на молотах, не відповідає формі готової деталі, але структура металу,

завдяки куванню, покращується порівняно зі структурою металу заготовки,

відрізаної пилкою від прутка.

Штампування заготовок у підкладних штампах

виконується на кувальних молотах, а також на фрикційних і гідравлічних пресах.

Штампування заготовок у закріплених

штампах на штампувальних молотах і кувальних пресах проводиться, як у відкритих

так і у закритих штампах.

3. Матеріали і термічна обробка зубчастих

коліс

В залежності від службового призначення

колеса виготовляють, як правило, із вуглецевих, легованих сталей, але в ряді

випадків – із чавуна, пластмаси, бронзи.

Глибина прокалки легованих сталей вище, а

деформація менше, ніж у вуглецевих.

Матеріал зубчастих коліс повинен мати

однорідну структуру, яка сприяє стабільності розмірів після термічної обробки,

особливо розмірів отворів і кроку коліс. Несталість

розмірів виникає після цементації і закалювання або в результаті наклепу при

механічноі обробці.

Рівновага внутрішніх напружень в металі

порушується при великій глибині різання. При виготовленні високоточних

зубчастих коліс для зняття в них внутрішніх напружень рекомендується чергувати

механічну обробку з операціями термічної обробки.

Послідовність механічної і термічної

обробки розглянемо на прикладі виготовлення зубчастих коліс 6-ї степені

точності діаметром 80 –

1.

Виготовлення штамповок чи поковок.

2.

Попередня токарно-револьверна обробка.

3.

Нормалізація (нагрів до 960 С, витримка 1.5…2 год., охолодження на повітрі).

4.

Механічна обробка включаючи зубонарізання.

5.

Цементація, закалювання, відпуск.

6.

Чистова механічна обробка усього колеса.

7.

Штучне старіння (150 С і 8…10 год.).

8.

Оброблювальна операція.

Технологічний процес механічної обробки

циліндричних коліс залежить від типу колеса і методу отримання заготовки, а

також від степені точності зубчастого колеса.

У відповідності із ТП виготовлення

зубчастих коліс їх контроль проводиться у два етапи: на участку виготовлення

зубчастих коліс до зубообробки; на участку зубообробки.

Найбільш важливими параметрами зубчастого

колеса є точносні параметри шліцевого отвору і зубчастого вінця.

При обробці зубчастого колеса важливо

забезпечити точність співпадання осі шліцевого отвору з ділильним діаметром

колеса. До основних параметрів точності відносяться: биття торців, ширина

шліцевого пазу, великий і малий діаметр шліців, усі параметри зубців колеса і

т. д.

4. Обробка циліндричних

зубчастих коліс

Нарізування зубців. Зубці коліс можна нарізати методом

копіювання і методом обкочування.

У першому випадку застосовують як інструмент -

пальцеві чи дискові фрези з зубами, що мають форму профілю западини колеса.

Нарізування виконується на фрезерних верстатах з використанням ділильних

пристроїв (головок).

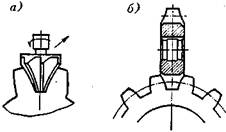

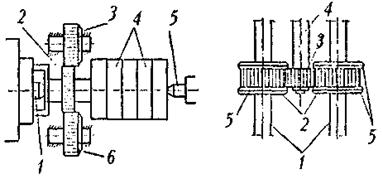

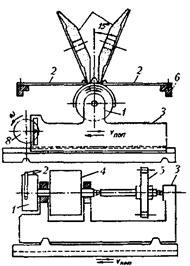

Рис.10.2- Фрезерування

западин зуба методом копіювання:

а)- пальцевою фрезою б)- дисковою фрезою

|

|

На рис. 10.2 наведені схеми

нарізування зубчастих коліс методом копіювання пальцевою і дисковою фрезами.

Цей метод є неточним і малопродуктивним. Іноді цим методом здійснюють чорнове

нарізування зубів.

Більш точним і

продуктивним методом обробки зубів є метод обкочування на зубодовбальних чи

зубофрезерних верстатах.

Зубодовбання

циліндричних коліс. Зубодовбаннг

здійснюється на верстатах типу 5А12, 5А14, 5А16, "Комсомолець",

"Феллоу", "Лоренц" і інших. На зубодовбальних верстатах

можна нарізувати прямі і спіральні зуби коліс як зовнішнього, так і

внутрішнього зачеплення. На рис. 10.3 подані приклади нарізування зубів циліндричних коліс

довбанням.

При нарізуванні

спіральних зубів штассель із закріпленим на ньому довбачем робить

зворотно-поступальні гвинтові рухи. Режими різання: V = 12![]() 18 м/хв, Sкр=0,25

18 м/хв, Sкр=0,25![]() 0,5 мм/дв.хід. (для чорнової обробки); V = 20

0,5 мм/дв.хід. (для чорнової обробки); V = 20![]() 30 м/хв, Sкр=0,15

30 м/хв, Sкр=0,15![]() 0,3 мм/дв.хід (для чистової обробки).

0,3 мм/дв.хід (для чистової обробки).

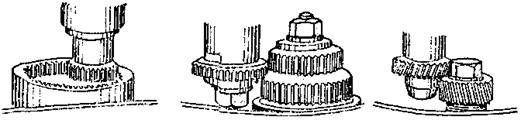

а) б) в)

Рис. 10.3- Приклади зубодовбання циліндричних кілець

Зубчасті колеса з

модулем 1-

Зубодовбальні верстати забезпечують 7 - 8-ий ступінь точності. Вони

дозволяють виконувати обробку зубчастих вінців у блокових зубчастих колесах із

двома, чотирма вінцями.

Зубофрезерування. Зубофрезерування зовнішніх зубчастих коліс

із прямими і косими зубами, а також черв'ячних коліс виконується на

зубофрезерних верстатах типу "Комсомолець", 5Д32, 5Е32 і ін.

Ріжучим

інструментом є черв'ячні фрези з прямолінійними ріжучими крацками зубів,

розміщеними під кутом зачеплення. Фрези бувають однозахідні і багатозахідні. В

процесі нарізування черв'ячна фреза і черв'ячне колесо, що нарізується,

знаходяться в стані зачеплення. Це зачеплення відповідає черв'ячній передачі з

передаточним числом

![]() ,

,

де ![]() і

і ![]() - частота обертання

фрези і зубчастого колеса за хвилину;

- частота обертання

фрези і зубчастого колеса за хвилину; ![]() і

і ![]() - число заходів черв'ячної

фрези і число зубів колеса.

- число заходів черв'ячної

фрези і число зубів колеса.

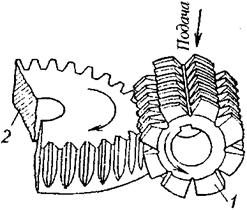

Рис. 10.4 - Схема фрезерування

зубів

Схема нарізування

зубів показана на рис. 10.4

фреза 1 встановлюється під кутом підйому зубів фрези на ділильному циліндрі.

Заготовка 2 одержує обертовий рух, а фреза, крім обертового руху, має ще

поступальний рух подачі вздовж утворюючої поверхні колеса.

Залежно від

величини модуля встановлюється число проходів фрези: зубчасте колесо з модулем

до

Крім звичайної

схеми зубофрезерування циліндричних зубчастих коліс, відомий метод

діагонального зубофрезерування. Тут обробка проводиться при наявності двох

подач: повздовжньої - вздовж осі оброблюваної заготовки і тангенціальної -

вздовж осі черв'ячної модульної фрези.

При такій схемі

обробки беруть участь у різанні всі ріжучі зуби фрези, що сприяє підвищенню її

стійкості. Однак точність обробки при діагональному зубофрезеруванні знижується

через похибки в кінематичному ланцюгу механізму фрезерної головки. Практично

встановлено, що при фрезеруванні зубів коліс із сталі середньої твердості

чорнові проходи виконуються на швидкостях різання 25 -30 м/хв, а чистові - 35 -

40 м/хв. Відповідно, повздовжня подача фрези приймається на чорнових проходах

1,5-

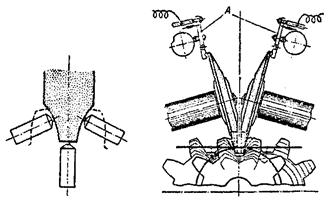

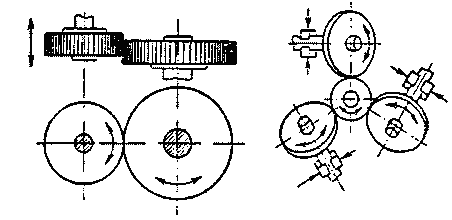

Накочування циліндричних зубчастих коліс. Накочування зубчастих вінців у 15 -

20 разів має вищу продуктивність порівняно із зубофрезеруванням. Відходи

металу складають усього лише 3 - 4% від ваги заготовки. Зуби з модулем до

а) б)

Рис. 10.5 - Методи накочування зубів циліндричних зубчастих коліс: а) – на токарному верстаті, б) - на спеціальному стенді

У передньому 1 і задньому 5 центрах

встановлюється оправка, яка отримує обертання від шпинделя верстата.

На оправці встановлюються заготовки 4 і ділильне зубчасте колесо

2, що знаходиться на початку процесу накатки в зачепленні з двома чи трьома

накатними роликами, закріпленими на супорті верстата. При виході з зачеплення з

ділильним зубчастим колесом 2 ролики приводяться в обертання зубами торованої

частини заготовок.

Для

утворення симетричного профілю зубів накочування відбувається спочатку в

одному, а потім у зворотному напрямку з прискореним зворотним обертанням

шпинделя. Ролики З і 6 являють собою зубчасті колеса з модулем, рівним модулю

колеса, що накочується. Вони мають забірну частину для поступового впровадження

в метал оброблюваних заготовок. Ступінь точності коліс, що накочуються, приблизно

8-ий.

Точність зубчастих

коліс після накатки відповідає 9-му ступеню. Зміцнення поверхні зубів значно

підвищує стійкість проти спрацьовування зубчастих коліс.

5. Методи чистової обробки зубчастих

коліс

Зі збільшенням швидкохідності машин

виникла нагальна потреба в безшумно працюючих зубчастих колесах. Шум,

викликаний зубчастими колесами,

пов'язаний, в основному, з точністю виготовлення елементів

зубчастих коліс. Підвищення точності зубчастих коліс, яке сприяє поліпшенню

динамічних характеристик зачеплення і зменшенню шуму, досягається застосуванням

раціональних способів чистової обробки зубів і спеціальних високоміцних сталей

і неметалічних матеріалів (пластмас, текстоліту й ін.).

Кінцева чистова

обробка зубчастих вінців шестерень залежить від їхньої форми,

твердості матеріалу і необхідної точності. Для обробки зубів на машинобудівних

заводах застосовують: обкочування, шевінгування, шліфування і притирання.

Рис. 10.6 - Шевінгування

циліндричного зубчастого колеса дисковим шевером: а) - загальний вид (подача повздовжня); б) -схема шевінгування з вертикальним переміщенням столу

верстата

Обкочуванням називають процес одержання гладкої поверхні зубів

незагартованого зубчастого колеса шляхом обкочування його між трьома обертовими

загартованими зубчастими колесами (еталонами), точність яких знаходиться в

межах ± 5 мкм.

Шевінгуванням (бриючим різанням) називається процес чистової обробки

зубів незагартованого зубчастого колеса (твердістю до НRС<40),

що полягає у видаленні дуже

тонких стружок спеціальним інструментом - шевером.

Шевер являє собою

зубчасте колесо чи рейку з прорізаними

на бічних сторонах кожного зуба поперечними канавками глибиною ![]() , утворюючи з колесом ніби гвинтову пару з перехресними

осями. Шевер обертає оброблюване зубчасте колесо, яке здійснює осьове зворотно-поступальне

переміщення, назване повздовжньою подачею (Sпр = 0,15

, утворюючи з колесом ніби гвинтову пару з перехресними

осями. Шевер обертає оброблюване зубчасте колесо, яке здійснює осьове зворотно-поступальне

переміщення, назване повздовжньою подачею (Sпр = 0,15![]() 0,3 мм на один оборот зубчастого колеса).

0,3 мм на один оборот зубчастого колеса).

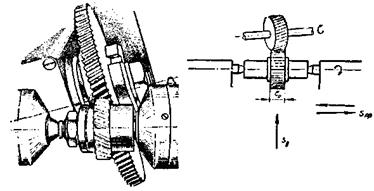

На рис. 10.7 показана

шевер-рейка і схема, що пояснює здійснення повздовжнього ковзання зубів

шевера-рейки по зубах шестерні.

Рис. 10.7 - Шевінгування

шевером-рейкою: а) -

шевер-рейка; б) - схема

ковзання шевера-рейки по зубах зубчастого колеса.

Якщо оброблюване

зубчасте колесо 1 вільно котити по шеверу-рейці 2 з положення А, то воно

повинно було б переміститися у положення Б. Але тому що зубчасте колесо і

шевер-рейка являють собою як би гвинтову зубчасту пару з перехресними осями, то

колесо пересунеться не в положення Б, а в положення В. В результаті створюється

відносне проковзування зубів оброблюваного колеса і шевера-рейки. При цьому

ріжучі кромки шевера зрізують тонкі стружки з бічних поверхонь зубів шестірні.

Швидкість проковзування є при шевінгуванні швидкістю різання. Шевінгування

проводять із мастильно-охолоджуючою рідиною - сульфофрезолом чи веретенною

олією.

Шліфування зубів.

Шліфування зовнішніх і внутрішніх зубчастих вінців із прямими і спіральними

зубами здійснюють методами копіювання й обкочування. В основному шліфують

зубчасті колеса, піддані загартуванню, цементації і загартуванню й азотуванню.

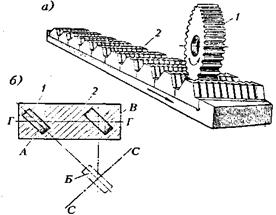

Верстати,

що працюють за методом копіювання, здійснюють шліфування кругом, профіль якого

відповідає западині зубів, аналогічно дисковій модульній фрезі. Круг

заправляється трьома алмазами з використанням спеціального механізму –

пантографа (рис. 10.8). Метод

копіювання забезпечує високу продуктивність порівняно з методом обочування, але

має низьку точність.

Рис. 10.8 - Зубошліфування: а) - заправлення круга трьома

алмазами; б) - обробка двома тарілчастими

кругами

При шліфуванні

зубчастих коліс з великим числом зубів методу копіювання має місце значне

спрацьовування шліфувального круга. Якщо шліфування зубів здійснювати

послідовно, то між першим і останнім зубами виникає значна похибка. Для запобігання

цьому рекомендується розподіл робити на кратне число зубів.

Рис. 10.9 - Схема роботи

зубошліфувального верстата 5851 МААГ.

На верстатах, які

працюють методом обкочування, можна шліфувати прямі і спіральні зуби коліс із

зовнішнім і внутрішнім зачепленням.

Зубохонінгування. Процес зубохонінгування здійснюється на верстатах без твердого

кінематичного зв'язку і полягає в спільному обкочуванні оброблюваного

зубчастого колеса й інструмента.

Інструмент - хон,

що має вигляд зубчастого колеса, виготовленого з пластичної маси, у складі якої

міститься абразивний порошок. Обкочування супроводжується відносним

проковзуванням при наявності радіального тиску. Осі виробу й інструмента

встановлюються під деяким кутом схрещування 15-20°. При зубохонінгуванні

оброблюване колесо здійснює вздовж своєї осі коливальні рухи з частотами 17 -

220 Гц.

Процес зубохонінгування застосовується

для обробки зубчастих коліс з модулем m = 2 ![]()

Зубохонінгування -

високопродуктивний метод обробки, але він має обмежену величину припуску, який

знімається, - не більше

Хонінгування

здійснюють при постійному тиску між інструментом і колесом з рясною подачею

СОЖ.

Притирання зубів

зубчастих коліс. Притирання

застосовується для остаточної обробки загартованих зубчастих коліс. Процес

притирання полягає в тому, що оброблюване зубчасте колесо вводиться в

зачеплення з чавунною шестірнею - притиром, змащеним пастою, яка складається із

суміші дрібного абразивного порошку з мастилом. Зубчасте колесо, крім

обертального руху, здійснює зворотно-поступальне переміщення вздовж зуба.

На бічні поверхні

зубів під час притирання створюється тиск гідравлічним гальмом, який діє на

шпинделі притира. Притирання забезпечує поверхню високої якості, згладжує

шорсткість і додає дзеркальний блиск поверхні, значно зменшуючи шум і

збільшуючи плавність роботи зубчастих коліс.

За умови

правильного виготовлення зубчастого колеса, тобто без істотних похибок,

притирання забезпечує вища якість, ніж операція шліфування. Але якщо зубчасте

колесо має після нарізування і термічної обробки значні похибки, то необхідно

спочатку здійснити зубошліфування, а потім притирання.

Рис. 10.11 - Схеми притирання

циліндричних зубчастих коліс: а) рівнобіжними

осями притирів; б) перехресними

осями притирів

Притирочні

верстати виготовляються рівнобіжними (рис. 9.11, а) і з

перехресними (рис. 10.11, б) осями притирів. Ріжучими

елементами при зубопритиранні слугують абразивні зерна, які надходять у зону

обробки у вигляді суміші з рідкими компонентами. Абразивні зерна, що

знаходяться у вільному стані, обкочуються з проковзуванням по евольвентних

поверхнях зубів, частина з них впроваджується в поверхню інструмента,

закріплюється в ній і здійснює процес мікрорізання виступаючими вершинами.

Зубопритирання набуло широкого поширення для обробки закритих зовнішніх і

внутрішніх зубчастих вінців з цементованих і, особливо, з азотованих сталей.

При видаленні малих припусків процес зубопритирання є більш продуктивним

порівняно із зубошліфуванням.

Питання для самоконтролю

1. Яке службове призначення зубчастих

коліс?

2. Які є типові конструкції зубчастих

коліс?

3. Які види термічної обробка зубчастих

коліс?

4. Які види обробки зубчастих

коліс?

5. Які методи чистової

обробки зубчастих коліс?