Тема : Технологія обробки

фланців

План

1. Службове призначення фланців та методи отримання заготовок

2. Технологічні

завдання під час обробки фланців

3. Технологічні

схеми обробки фланців з урахуванням виду заготовки

1. Службове призначення фланців та методи отримання заготовок

Основне службове призначення фланців заключається в обмеженні осьового переміщення вала, встановленого на підшипнику, шляхом створення

необхідного натягу або осьового зазору між торцем фланця і торцем зовнішнього

кільця підшипника. Крім цього фланці виконують роль кришок отворів під вали,

створюючи необхідні ущільнення.

Основне службове призначення фланців заключається в обмеженні осьового переміщення вала, встановленого на підшипнику, шляхом створення

необхідного натягу або осьового зазору між торцем фланця і торцем зовнішнього

кільця підшипника. Крім цього фланці виконують роль кришок отворів під вали,

створюючи необхідні ущільнення.

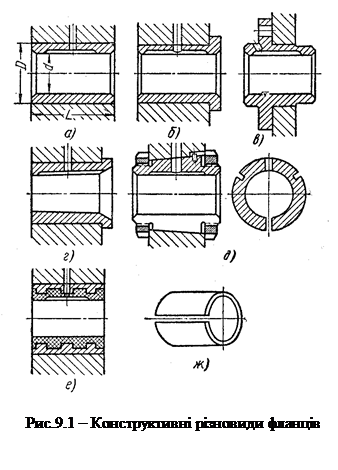

Конструкція фланців дуже різноманітна, однак

всі вони кріпляться до корпусу задопомогою

гвинтів, як правило, з потайними головками.

Основна

конструкторська база у фланців – це посадочна циліндрична поверхня по розміру в

корпусі, малий торець центруючого

пояска, що прилягає безпосередньо до торця зовнішнього кільця підшипника. Цей

торець виконує роль установочної бази.

По

технічним вимогам точність циліндричної поверхні центруючого пояска виконується небільше, ніж по 7 -

му квалітету, а параметр шорсткості Ra = 1.25 … 2.5 мкм. Запобігаючи перекосу фланців дуже високі вимоги

щодо взаємного розміщення торців фланців. Різностінність допускається в межах 0,03...0,15мм, а

неперпендикулярність

торцевих площин до осі отвору – до 0,2мм на 100мм

радіуса. При осьовому навантаженні на торці цей показник не повинен

перевищувати 0,02...0,03мм.

Матеріалом для виготовлення

може бути сталь, латунь, бронза, сірий або ковкий антифрикційний чавун,

спеціальні сплави, металокераміка, пластмаси.

Для фланців з типорозміром отвору до 20мм застосовують

калібровані або гарячекатані прутки, а також литтєві стержні, а з діаметром отвору більше 20мм –

суцільнотягнуті труби або порожнисті зливки, при цьому здійснюють лиття в

піщані форми машинного формування, постійні металеві форми, під тиском і

відцентрове лиття. Для згорнутих тонкостінних фланців з відкритим швом

застосовують латунний або бронзовий смуговий матеріал, а також біметалеву

стрічку. Заготовки з металокераміки отримують пресуванням з наступним

спіканням, а із пластмас – за допомогою пресування.

2. Технологічні завдання під час обробки фланців

Виготовлення фланців пов’язано з вирішенням ряду технологічних

завдань різного характеру. Напрямок одних полягає в досягненні концентричності

зовнішніх поверхонь відносно отвору та перпендикулярності торців до його осі.

Вирішення першого із зазначених завдань може бути здійснене

трьома способами: обробкою зовнішніх поверхонь, отвору та торців за один

установ; обробкою усіх поверхонь за два установи чи дві операції з базуванням

при остаточній обробці отвору по зовнішньої поверхні; обробкою усіх поверхонь

за два установи чи дві операції з базуванням при остаточній обробці зовнішньої

поверхні за отвором.

Обробка за один установ можлива при виготовленні фланців із

прутка або труби з відрізкою обробленої заготовки в кінці операції. Зазначена

схема обробки великих зливок, які отримані індивідуальним литтям, потребує

наявності приливів, що значно збільшує відходи та знижує коефіцієнт

використання металу. Тому цей спосіб для індивідуальних зливок може бути

прийнятний тільки в одиночному виробництві. У першому випадку базами є зовнішня

поверхня та підрізаний торець, що установлюється по упору. При обробці

індивідуальної заготовки доцільно приймати за базу попередньо оброблений отвір

і торець.

З двох інших способів базування за обробленим отвором має такі

переваги:

а) при обробці на жорсткій або розтискній оправці похибка

установлення відсутня або значно менша, ніж в патроні з кріпленням заготовки по

зовнішній поверхні;

б) більш простий, точний та дешевий центруючий пристрій у порівнянні з патроном;

в) при використанні оправок може

бути досягнутий високий ступінь концентрації обробки.

3.

Технологічні схеми обробки фланців з урахуванням виду заготовки

При обробці фланців з прутка дотримуються наступного

технологічного процесу.

1. Підрізка

торця у прутка, подача останнього до упору, зацентрування під свердлування,

свердлування отвору та обточування зовнішньої поверхні, його розточування або

зенкування із зняттям фасок на вільному торці, попереднє та остаточне

розгортання, відрізка. Зазначену операцію виконують на токарно-револьверному

верстаті та одно- або багатошпиндельному автоматі (рис.9.2).

Рис.9.2 – Схема обробки фланців із прутка на

токарно-револьверному верстаті: 1 – підрізка торця; 2 – подача прутка до упору;

3 – зацентрування під свердлування; 4 – свердлування отвору та обточування

зовнішньої поверхні; 5 – розточування отвору, зняття фасок; 6 – попереднє

розгортання; 7 – остаточне розгортання; 8 – відрізка.

2. Зняття

фасок з протилежного торця фланців на вертикально-свердлувальному або токарному

верстаті.

3. Свердлування

змазуваного отвору на вертикально-свердлувальному

верстаті.

4. Нарізання

змазуючих канавок на спеціальному верстаті.

5. Шліфування

зовнішньої поверхні на кругло – або безцентрово-шліфувальному верстаті.

Відносно процесу обробки фланців із труби перехід свердлування

відпадає і замість нього виконується зенкування або розточування отвору, а у

всьому він не відрізняється від наведеного вище.

Обробку фланців з індивідуальної зливки або поковки доцільно

здійснювати за таким технологічним

планом.

1.

Зенкування отвору фланців та зняття фасок в ньому на

вертикально-свердлувальному верстаті. У зв’язку з тим, що при закріпленні в

патроні базуючою є зовнішня поверхня.

2.

Протягування отвору на горизонтально-протягувальному

верстаті із сферичною самоустановлюючою шайбою, яка

застосовується при необробленому торці. При даному способі обробки залишкове

відведення осі отвору не виправляється, а похибка установлення відсутня. У

фланців, які запресовують в корпусі, залишають припуск на остаточну обробку

отвору. При точному виробництві заготовок і старанному очищенні їх поверхні

протягування отвору можна виконувати і без попереднього зенкування.

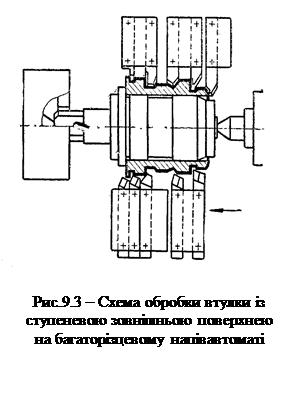

3.

Однократне чи попереднє обточування зовнішньої поверхні залежно від точності

виконання чорної заготовки, підрізка торців і зняття зовнішніх (а часто і

внутрішніх) фасок на токарно-багаторізцевому

напівавтоматі. Операція виконується з базуванням по отвору на розтискній оправці

або запресуванням фланців на циліндричну оправку (рис.6.3). При розрахунку

припуску на діаметр похибкою установлення можна зневажати, а просторове

відхилення повинно включати залишкове зсування вісі отвору після зенкування.

Для торцевих поверхонь розглянуті вище похибки відсутні.

4.

Чистове обточування зовнішньої поверхні, якщо виконувалось попереднє. Чистову

підрізку торців виконують лише у випадку, коли це викликається допуском на

розмір за довжиною, а також вимогами, що ставляться до торцевих поверхонь. У

цьому випадку операцію виконують на багаторізцевому

напівавтоматі. Обточування тільки гладкої зовнішньої поверхні може бути

здійснено на токарному верстаті, а ступеневої зовнішньої поверхні – на багаторізцевому напівавтоматі.

Наступні чотири технологічні операції аналогічні 2 - 5-му маршрутам

обробки фланців з прутка.

Наступні чотири технологічні операції аналогічні 2 - 5-му маршрутам

обробки фланців з прутка.

Технологія виготовлення фланців різних конструктивних різновидів

відрізняється лише налагоджуванням для обробки зовнішніх поверхонь на багаторізцевих напівавтоматах. Втулки з конічним отвором

зенкують і розгортують конічним інструментом з подачею до упору. У розрізних

конічних фланців при багаторізцевій обробці інструмент,

призначений для конічної поверхні, спрямовується копіром. Крім того, для

створення прорізів і надрізів на зовнішній поверхні передбачаються

фрезерувальні операції, а також нарізання різьби на кінцевих уступах фланців.

Для концентричних виробів даного типу, що заливаються антифрикційним сплавом,

передбачається операція розточування канавок в отворі. Згорнуті фланців з

відкритим швом обробляють після запресування на місце. Після посадки їх

піддають дорнованню та тонкому розточуванню на

остаточний розмір.

Металокерамічні фланців виготовляють на залізній або мідній

основі. Матеріали на мідній основі відрізняються меншим коефіцієнтом тертя,

кращим припрацюванням, але вони мають меншу механічну міцність. При обробці залізокерамічних деталей різці пластинками із твердого

сплаву ВК8 забезпечують високу стійкість, а наявність перехідної різальної

кромки з кутом заточування, який дорівнює 1,5...20, дозволяє

отримати високу чистоту поверхні.

При здійсненні технічного контролю фланців перевіряють

діаметральні та осьові розміри, шорсткість поверхонь за допомогою еталонів,

концентричність зовнішніх поверхонь відносно отвору і перпендикулярність торців

до його осі. Для контролю зовнішніх поверхонь обертання, їх концентричності та

перпендикулярності доцільно застосовувати багатовимірний індикаторний

контрольний пристрій аналогічне пристрою для перевірки ступеневих валів.

Питання для самоконтролю

1. Яке службове

призначення фланців?

2. Які є методи

отримання заготовок?

2. Які

виникають технологічні завдання під час обробки фланців?

3. Які є

технологічні схеми обробки фланців?