РОЗДІЛ 3 КОНСТРУКТОРСЬКО-ТЕХНОЛОГІЧНЕ

ПРОЕКТУВАННЯ ЕЛЕКТРОННИХ АПАРАТІВ

Тема 1 Мета,

завдання та класифікація конструювання засобів електроніки

1

Основні завдання та проблеми конструювання

Мета процесу конструювання – спроектувати

малогабаритну, високоефективну і надійну апаратуру, виробництво та експлуатація

якої вимагатимуть обмежених витрати трудових, енергетичних і матеріальних

ресурсів. Для досягнення цієї мети вирішують, як правило, чотири основних

завдання конструювання:

– комплексна мікромініатюризація;

– забезпечення високої надійності;

– захист від дестабілізуючих факторів (тепло,

волога, механічні впливу та ін.);

– підвищення технологічності.

При вирішенні першого завдання – комплексної

мікромініатюризації РЕМ – шукають резерви мініатюризації всіх складових частин

вироби, не обмежуючись тільки вузлами, в яких можна застосувати інтегральні

мікросхеми (ІМС), тобто елементної бази, системи живлення, охолодження,

автоматики тощо.

Вирішення завдання комплексної

мікромініатюризації РЕМ починається з формування технічних вимог до

проектованого виробу щодо максимального зниження габаритів, маси і

енергоспоживання. Це рішення має здійснюватися за схемотехнічним і

конструкторським напрямками взаємопов’язано і узгоджено. Конструкторський

напрямок включає вирішення трьох основних питань комплексної

мікромініатюризації:

– структура конструкції РЕМ;

– матеріали;

– елементна база.

При виборі оптимальної структури конструкції

РЕМ за критерієм комплексної мікромініатюризації необхідно використовувати

великі і надвеликі інтегральні схеми (ВІС і НВІС), волоконно-оптичні кабелі та

з’єднувачі (ВОКС).

При виборі матеріалів для несучих конструкцій

і елементів необхідно застосовувати легкі високоміцні матеріали, наприклад

алюмінієві і магнієві сплави.

Комплексна мікромініатюризація елементної бази

– найбільш складне питання, особливо щодо виконавчих елементів автоматики і

комутації.

Тісно пов’язаною з комплексною

мікромініатюризацією є друга задача – забезпечення високої надійності РЕЗ. В

останні десятиліття проблема надійності РЕЗ помітно загострилася. Пояснюється

це наступним.

1. РЕМ помітно ускладнилися в схемотехнічному

відношенні. Простежується тенденція переходу на цифрові принципи формування та

обробки сигналів, а це ускладнює схемотехнічне рішення РЕУ приблизно на порядок

(в десять разів).

2. Посилилися умови, в яких експлуатується

сучасна радіоелектронна апаратура. Вони часто характеризуються великим

перепадом температур, високим або низьким тиском, наявністю механічного впливу

тощо.

3. Підвищилися вимоги до точності

функціонування РЕМ.

4. Підвищилася «ціна» відмови РЕУ: він

може привести до серйозних техническим і економічних втрат. У ряді випадків

людина-оператор не має безпосереднього контакту з РЕЗ (електронні датчики

контролю ходу технологічних процесів в агресивних середовищах, РЕУ на

непілотованих літальні об’єкти тощо).

Досягнення мікроелектронної технології

дозволили отримати вироби в великій мірі інтеграції (великі інтегральні схеми –

ВІС) і надвеликого ступеня інтеграції (надвеликі інтегральні схеми - НВІС), які

володіють високим рівнем надійності, що сприяє вирішенню проблеми забезпечення

надійності РЕЗ (таблиця 1.1). Нагадаємо, під ступенем інтеграції розуміють

величину k= lg(N), округлену до

найближчого більшого цілого числа, де N

– кількість елементів в ІМС.

Третє завдання конструювання РЕЗ – захист від

дестабілізуючих факторів (тепло, волога тощо) – виникла як наслідок

мініатюризації.

Четверта задача – підвищення технологічності –

вирішується на основі уніфікації та стандартизації. Надмірна різноманітність

існуючих в даний час схемотехнічних і конструкторських рішень різко знижує

технологічність конструкції РЕМ. Розрізняють два різновиди технологічності –

виробничу і експлуатаційну.

Виробнича технологічність характеризується

мінімальними трудовими і матеріальними витратами при виготовленні вироби.

Таблиця 1 – Надійність ІМС в залежності від

кількості елементів

|

Кількість

елементів в ІМС |

Ступінь

інтеграції |

Назва ІМС, що використовується в технічній літературі |

Усереднене

значення інтенсивності відмов, х 10-6

1/год |

|

До 10 |

1 |

ІМС малого

ступеня інтеграції |

0,014 |

|

Від 11 до

100 |

2 |

ІМС малого

степеня інтеграції |

0,018 |

|

Від 101 до

103 |

3 |

ІМС

середнього ступеня інтеграції |

0,023 |

|

Від 1001 до

104 |

4 |

ІМС

великого ступеня інтеграції або БІС |

0,089 |

|

Від 10 001

до 105 |

5 |

ІМС великого ступеня інтеграції або БІС |

0,174 |

|

Від 105 до

106 |

6 |

ІМС

надвеликого ступеня інтеграції або НВІС |

0,340 |

Експлуатаційна технологічність

характеризується мінімальними термінами для попередження, виявлення та усунення

несправностей і відмов в роботі апаратури.

2

Еволюція конструкцій РЕА

Конструкційне виконання перших РЕА нагадувало

апаратуру провідного зв’язку (дерев’яний ящик, монтаж неізольованих проводом,

комутування з допомогою гвинтів). Установка РЕЗ на судна і автомобілі

(1925-1935 рр.) привела до необхідності збільшення міцності і екранування

окремих вузлів за допомогою металевого шасі, а збільшення серійності випуску

апаратури – до створення конструкторської ієрархії (уніфікації і

співпідпорядкованості несучих базових конструкцій). Для захисту апаратури

танків і літаків (1935-1945 рр.) були розроблені герметичні корпуси, які

встановлювалися на віброізолятори (амортизатори). У зв’язку з вимогою суттєвої

мінімізації маси і обсягу ракетної апаратури (1940-1950 рр.) були створені

мікромодулі, друковані плати, напівпровідникові прилади, коаксіальні кабелі,

смугові лінії, інтегральні мікросхеми. подальше ускладнення апаратури в

1960-1970 рр. викликало появу елементів функціональної мікроелектроніки. На

сьогоднішній день активно розвиватися наноелектроніка.

Розрізняють наступні покоління РЕА.

РЕМ першого покоління (20 - 50 рр. XX століття) були побудовані з використанням

електровакуумних ламп, дискретних електрорадіоелементів (ЕРЕ), провідних

електричних зв’язків.

До другого покоління РЕЗ (50 - 60 рр. XX століття) відносять конструкції РЕМ на

друкованих платах і дискретних напівпровідникових приладах.

До третього покоління належать конструкції на

друкованих платах та ІМС малої ступені інтеграції (60 - 70 рр.).

У конструкціях РЕЗ четвертого покоління

застосовуються великі інтегральні мікросхеми (ВІС), багатошарові друковані

плати, гнучкі друковані шлейфи, мікросмугові лінії. У інтегральній електроніці

зберігається головний принцип дискретної електроніки – розробка електричної

схеми за законами теорії кіл. Цей принцип обумовлює зростання числа елементів

мікросхеми і міжелементних з’єднань в міру ускладнення виконуваних нею функцій.

Однак підвищення ступеня інтеграції мікросхем і пов’язане з цим зменшення

розмірів елементів має певні межі через проблеми технології виготовлення,

тепловідведення тощо.

У РЕМ п’ятого покоління знаходять застосування

прилади функціональної мікроелектроніки. Функціональна мікроелектроніка

передбачає принципово новий підхід, що дозволяє реалізувати певну функцію

апаратури без застосування стандартних базових елементів, використовуючи

фізичні явища в твердих тілах. При цьому локальному об’єму твердого тіла

надаються такі властивості, які необхідні для виконання даної функції і

проміжний етап подання цієї функції у вигляді еквівалентної електричної схеми

не потрібний. Функціональні мікросхеми можуть виконуватися не тільки на основі

напівпровідників, але і на основі таких матеріалів, як сегнетоелектрики,

матеріали з фотопровідними властивостями тощо.

Для обробки інформації можна використовувати

явища, не пов’язані з електропровідністю (наприклад, оптичні та магнітні явища

в діелектриках, закономірності поширення ультразвуку тощо).

Розглянемо

термінологію, що використовується в даному напрямку. Спочатку використовувалося

поняття апаратура. Апаратура, в якій за допомогою генерування і перетворення

електромагнітних коливань радіодіапазону вирішувалися технічні завдання

виявлення цілей, наведення, навігації тощо, називалася радіотехнічною

апаратурою. Розвиток ЕОМ, систем автоматики, телеметрії, електрозв’язку

призвело до появи поняття електронна апаратура. На практиці широко

використовуватися термін радіоелектронна апаратура (РЕА). Його можна розглядати

як збірний термін для позначення одного або сукупності пристроїв, в основу

функціонування яких покладені принципи радіотехніки або функціонування яких

засноване на електронних процесах.

В стандарті

«Рівні розукрупнення радіоелектронних засобів за функціонально-конструктивною

складністю. Терміни та визначення», було введено термін радіоелектронний засіб

(РЕЗ). Згідно з цим стандартом під РЕЗ розуміють виріб і його складові частини,

в основу функціонування яких покладені принципи радіотехніки та електроніки.

Конкретне найменування РЕЗ встановлюють в залежності від його призначення і

принципу дії. Відповідно до цього визначення сукупність функціонально

пов’язаних пристроїв (радіоелектронна система, радіоелектронний комплекс), які

вирішують якусь конкретну задачу, також є РЕЗ. Названий стандарт встановив і

інші терміни залежно від функціональної складності РЕМ.

Радіоелектронний пристрій (РЕП) – РЕЗ, що

представляє собою функціонально закінчену складальну одиницю, виконану на

несучій конструкції, і реалізує функції(ю) передачі, перетворення інформації

або технічні завдання на їх основі.

Радіоелектронний функціональний вузол (РЕФВ) –

РЕЗ, що представляє собою функціонально закінчену складальну одиницю, виконану

на несучій конструкції, що реалізує функцію перетворення сигналу і не має

самостійного експлуатаційного застосування.

Залежно від конструктивної складності

відповідно до зазначеного стандарту встановлені поняття радіоелектронний шкаф

(коротко – шкаф), радіоелектронний блок (коротко – блок) і радіоелектронна

комірка (коротко –комірка). На практиці найбільш широко користуються поняттям

радіоелектронний блок.

Радіоелектронний блок – РЕЗ, що представляє

собою сукупність радіоелектронних комірок, призначених для реалізації функцій

передачі, прийому, перетворення інформації і виконаний на основі несучої

конструкції більш високого рівня, ніж для комірок.

Радіоелектронна

комірка – РЕЗ, призначена для реалізації функцій передачі, прийому,

перетворення сигналів, виконане на основі несучої конструкції, що використовується

для розміщення виробів електронної техніки, електротехнічних виробів.

Згідно

стандарту під визначення РЕЗ підпадають і електрорадіовироби (напівпровідникові

прилади, інтегральні мікросхеми, резистори, конденсатори тощо), які

представляють собою елементну базу конструкцій РЕЗ. Але традиційно склалося, що

в конструюванні під РЕЗ розуміють вироби з функціональної складності не нижче

рівня вузла, а з конструктивної складності – не нижче рівня

радіоелектронної комірки. Для елементів використовують термін вироби

електронної техніки.

Відповідно до

діючої нормативної документації термін РЕЗ представляє якийсь аналог терміна

РЕА, який як і раніше широко використовується в навчальній і технічній

літературі. Тому в подальшомупроцесі викладання навчального матеріалу немає

суттєвої різниці між термінами РЕЗ і РЕА.

3 Конструкція РЕЗ та конструкторська ієрархія

Під

конструкцією РЕМ розуміється сукупність деталей і матеріалів з різними

фізичними властивостями, що знаходиться в певному фізичному зв’язку

(електромагнітної, теплової, механічної та ін.), що забезпечує виконання

заданих функцій з необхідною точністю під впливом зовнішніх і внутрішніх

впливів і відтворена в умовах виробництва.

Конструкція

РЕМ характеризується рядом особливостей, які виділяють її в окремий клас серед

інших конструкцій:

1)

ієрархічною структурою, під якою мається на увазі послідовне об’єднання

простіших електронних пристроїв (вузлів) в більш складні;

2) домінуючою

роллю електричних і електромагнітних зв’язків;

3) наявністю

паразитних зв’язків, що породжують перешкоди (наведення);

4) наявністю

теплових полів;

5) слабким

зв’язком внутрішньої структури конструкції з її зовнішнім оформленням.

Конструкторська

ієрархія реалізується за допомогою рівнів розукрупнення РЕЗ, габаритні розміри

яких стандартизовані. Конструкції нижчестоящого рівня сумісні з конструкціями

вищих рівнів. За конструктивну складність розрізняють такі рівні розукрупнення

РЕЗ: стійка (шафа), блок, комірка.

Сукупність

рівнів розукрупнення РЕЗ певного призначення утворює конструкційну систему.

Відомі конструкційні системи РЕЗ вимірювальних приладів,

електронно-обчислювальної, телевізійної апаратури, апаратури електрозв’язку

тощо.

4 Класифікація РЕЗ

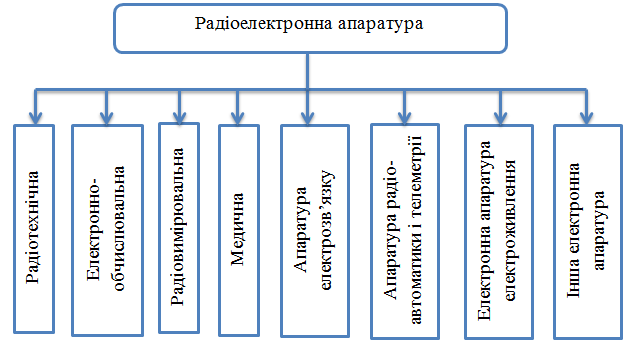

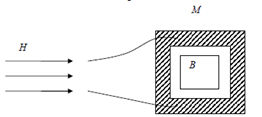

Класифікація

РЕА за функціональним призначенням і принципом дії представлена на рисунку 1.

Рисунок 1 –

Класифікація РЕА за функціональним призначення і принципом дії

За режимам

застосування (функціонування) РЕА поділяють:

– пристрої

безперервного тривалого застосування;

– пристрої

багаторазового циклічного застосування;

– пристрої

одноразового застосування.

Залежно від

глобальної сфери використання (земля, вода, повітря) РЕА поділяють:

– наземну;

– морську;

– бортову

(повітряний і космічний простір).

Усередині

кожної категорії (класу) розрізняють спеціалізовані групи в залежності від

об’єкта установки. Наприклад, категорія наземних РЕЗ включає в себе такі

основні групи:

– стаціонарні

РЕЗ;

– пересувні

РЕЗ (РЕЗ, що використовуються на рухомих об’єктах);

– переносні

РЕЗ.

Особливості

стаціонарних РЕЗ:

1) тривалість

експлуатації;

2) робота в

приміщеннях з нормальними кліматичними умовами;

3)

транспортування в спеціальній упаковці для захисту від механічних впливів (МВ),

вологи та інших дестабілізуючих факторів;

4) висока

ремонтопридатність;

5) обмеження

на габарити і масу однієї стійки (шафи) для зручності транспортування,

вивантаження тощо;

Група

пересувних РЕА має три основні особливості:

– підвищені

вимоги до захисту від МВ;

– захисні

заходи від можливих впливів вологи і пилу;

– можливість

навантаження і розвантаження силами двох чоловік (для масивних РЕА).

До цієї групи

відносять зв’язкові, радіолокаційні і пеленгаторних станції, диспетчерські

станції будівельників, пересувні телевізійні студії, автомагнітоли тощо.

Залежно від

призначення і характеру відповідальності завдань, покладених на РЕЗ,

розрізняють:

– побутові

РЕА;

– професійні

РЕА;

– РЕА

військової техніки та спецпризначення.

Побутові РЕМ

характеризуються такими особливостями:

1) підвищеною

естетичністю зовнішнього вигляду і якістю акустичних характеристик;

2) можливістю

експлуатації іноді абсолютно непідготовленим людиною;

3) масовістю

виробництва;

4) визначає

значенням вартості.

Для підтримки

попиту у населення використовують три основних напрямки в розвитку конструкцій

побутових РЕЗ:

– створення

принципово нових РЕЗ, що викликають нові потреби у населення, які не залежать

від наявності у потенційних покупців старих конструкцій (наприклад поява свого

часу кольорових телевізорів тощо);

–

вдосконалення раніше випускалися конструкцій з метою максимальної автоматизації

управління, поліпшення характеристик і введення нових функцій (наприклад

введення дистанційного керування роботою музичного центру тощо);

– підвищення

технологічності з метою зниження вартості.

Морські РЕМ

включають в себе три основні групи:

– суднові

(пасажирські, вантажні судна);

– корабельні

(морські судна ВМФ);

– буйкові

РЕМ.

Основні

особливості морських РЕМ:

1)

комплексний вплив кліматичних і механічних чинників (наприклад, 100% -а

вологість при підвищеній температурі в сольовому тумані і при МВ від рухових установок);

2) тривала

автономна робота з відривом від ремонтних баз.

Групи

бортових РЕЗ:

– літакові;

– вертолітні;

– ракетні;

– космічні.

Основні

вимоги до бортових РЕЗ:

1) мінімальні

маса і обсяг;

2) висока

надійність;

3) стійкість

до дії різноманітних факторів, що впливають (МВ, температура, тиск тощо).

По можливості

відновлення працездатного стану після відмови розрізняють відновлювані та

невідновлювані РЕА.

Відновлювані

РЕА в разі виникнення відмови піддаються ремонту і далі знову використовуються

за призначенням. Не відновлювані РЕА не підлягають або не піддаються ремонту з

технічних або економічних міркувань.

За

необхідності проведення технічного обслуговування в процесі експлуатації РЕЗ

поділяють на обслуговувані і необслуговувані.

Наведена

класифікація є далеко неповною, але достатньою для вирішення основних завдань

конструкторського проектування РЕЗ. Класифікація може бути продовжена в

залежності від характеру проектних завдань шляхом вибору класифікаційних ознак.

Наприклад, з основними ознаками, за якими поділяють РЕА при завданні вимог до

надійності, можна ознайомитися в відповідних нормативних документах.

5 Класи виконання РЕМ за умовами їх

експлуатації

Відповідно до

діючого стандарту встановлені наступні класи виконання виробів за умовами їх

експлуатації в макрокліматичних районах:

У (N) – для

районів з помірним кліматом;

УХЛ (NF) – з

помірним і холодним кліматом;

ХЛ (F) – з

холодним кліматом;

ТВ (TH) – з

вологим тропічним кліматом;

ТС (TA) – з

сухим тропічним кліматом;

Т (Т) – з

тропічним як сухим, так і вологим кліматом;

М (М) – з

помірно холодним морським кліматом;

ТМ (ТМ) – з

тропічним морським кліматом;

О (U) – всі

райони, крім районів з морським кліматом;

ОМ (MU) – з

морським кліматом;

В (W) – всі

макрокліматичні райони.

У дужках

наведені позначення, прийняті в деяких країнах Європи, колишніх членів РЕВ.

Позначення ХЛ

рекомендується замість позначення УХЛ у випадках, якщо основним призначенням

виробів є експлуатація в районі з холодним кліматом і економічно недоцільно їх

використання поза межами цього району.

Залежно від

місця розміщення вироби при експлуатації в повітряному середовищі встановлені

наступні категорії розміщення:

1 – на

відкритому повітрі;

2 – під

навісом або в приміщеннях, де умови експлуатації несуттєво відрізняються від

категорії 1;

3 – в

закритих приміщеннях (обсягах) з природною вентиляцією без штучно регульованих

кліматичних умов;

4 – в

приміщеннях (обсягах) з штучно регульованими кліматичними умовами;

5 – в

приміщеннях з підвищеною вологістю (шахти, підвали тощо).

Стандарт

встановлює норми температури, вологості та інших експлуатаційних факторів для

даного класу і категорії. Наприклад, для виробів виконань УХЛ4 робочі значення

температури при експлуатації становлять + 1 ... + 35° С, граничні робочі

значення температури: нижнє значення – плюс 1° С, верхнє значення – плюс 40° С,

верхнє значення відносної вологості – 80% при температурі +25 ° С.

ТЕМА 2 МЕТОДОЛОГІЯ КОНСТРУКТОРСЬКОГО ПРОЕКТУВАННЯ

1 Особливості процесу конструювання

Вихідними

даними для конструювання вироби є технічне завдання (ТЗ) і електрична

принципова схема.

В роботі

конструктора можна виділити наступні складові:

1) творча –

аналіз і синтез різних варіантів конструктивного виконання;

2) технічна –

розрахунки і випуск конструкторської документації;

3) організаційна

– керівництво виконавцями, перевірка, узгодження конструкторської документації,

передача в архів;

4) виробнича

– супровід виготовлення виробу;

5)

коректувальна – зміна конструкторської документації в зв’язку з виправленням

помилок, заміною матеріалів, удосконаленням конструкції тощо.

Найбільш

складною і важливою є творча частина роботи, при виконанні якої вирішуються два

завдання:

– аналіз –

вивчення поведінки конструкції із заданою структурою, тобто вивчення залежності

показників якості від окремих факторів і їх сукупності;

– синтез –

визначення оптимальної структури конструкції при заданих показниках якості і

обмеженнях, тобто генерація деякої кількості нових варіантів конструкторських

рішень.

На цьому

етапі найбільш повно проявляються інтуїція, досвід і творчі здатності

конструктора, посилені колективною роботою з колегами і використанням

діалогового режиму між людиною і ЕОМ.

Аналіз

варіантів конструкції здійснюють, як правило, трьома способами:

1)

логіко-розрахунковим;

2)

евристичним;

3) методом моделювання.

Логіко-розрахунковий

метод заснований на використанні формалізованих процесів, повторне застосування

яких дає порівнянні результати (розрахунки окремих елементів, блоків з

використанням ЕОМ).

Евристичний

метод – метод експертних оцінок – полягає в тому, що для групи

фахівців-експертів формулюють проблему і використовують їх професійний досвід

для вирішення проблеми. Іноді цей метод називають методом мозкового штурму.

При

використанні методу моделювання аналіз проводять не на самих реальних об’єктах

проектування, а на їх моделях – математичних або фізичних.

2 Стадії розробки РЕА

З огляду на

те, що вимоги до параметрів розроблюваних РЕА часто суперечливі (наприклад

низька ціна і висока надійність), вихідна інформація для новостворюваних

виробів не є достатньо повною, а виконавці при роботі можуть допускати помилки,

розробку РЕЗ та їх конструкцій здійснюють у кілька стадій (зазвичай не менше

двох):

– НДР

(науково-дослідницька робота);

– ДКР

(дослідно-конструкторська робота).

Кожна стадія

включає кілька етапів. Основні етапи проведення НДР:

1) патентний

пошук;

2) розробка і

узгодження з замовником технічного завдання (ТЗ) і державна реєстрація НДР;

3)

підготовчий етап – вибір напрямків дослідження, розробка, погодження та

затвердження приватних ТЗ на основні частини НДР;

4) основний

етап – теоретичні та експериментальні дослідження (розрахунки, моделювання),

обробка результатів досліджень, складання і оформлення технічної документації;

5) заключний

етап – узагальнення результатів і оцінка виконаної НДР;

6) приймання

НДР, обговорення і узгодження завдання на проведення ДКР, державний облік НДР.

Етапи

проведення ДКР:

– технічне

завдання;

– технічна

пропозиція;

– ескізний

проект;

– технічний

проект;

– робоча

документація.

Технічне

завдання (ТЗ) складається виконавцем на підставі технічних вимог (ТВ)

замовника. На основі загального ТЗ можуть бути складені приватні ТЗ для

субпідрядників.

Технічна

пропозиція – етап розробки, на якому виконавцем обґрунтовується принципова

можливість створення РЕА з заданими по ТВ характеристиками і намічаються

основні технічні та організаційні рішення щодо виконання ТЗ.

Ескізний

проект – етап, на якому виробляються принципові інженерні та конструктивні

рішення, що дають загальне уявлення про будову та принцип роботи виробу, а також

дані, що визначають його призначення і основні параметри.

Технічний

проект – етап, на якому розробляється сукупність конструкторських документів,

що містять остаточні технічні рішення, дають повне уявлення про пристрій

розроблюваного виробу.

Робоча конструкторська

документація – розробка конструкторської документації, призначеної для

виготовлення дослідного зразка або дослідної партії виробів. При розробці РЕА в

умовах промислового виробництва етап розробки конструкторської документації

може включати три основні складові:

–проектування виробу на платах з друкованим

монтажем. Сюди входить обґрунтування і вибір системи базових несучих

конструкцій (БНК), вибір типорозміру друкованої плати, розміщення

електрорадіокомпонентів на поле плати, проектування топології друкованого

малюнка, в тому числі і з використанням систем автоматизованого проектування

(САПР);

–розробка конструкції і випуск комплекту

конструкторської документації на друковану плату та інші елементи конструкції –

каркаси, рами, панелі, елементи кріплення тощо;

–об’ємне художнє конструювання модулів високих

рівнів (блок, шафа, стійка) з демонстрацією засобами комп’ютерної анімації

входження в них модулів нижчих рівнів, взаємодії елементів конструкції при

складанні і під час експлуатації.

3 Організація процесу конструювання

У створенні

РЕМ беруть участь різні організації, підрозділи, виконавці. Організації можуть

виконувати функції замовника, виконавця та субпідрядника.

Замовник

формулює технічні вимоги до РЕЗ і здійснює приймання розробленого виробу. ТВ

визначають технічні показники РЕМ (потужність, чутливість тощо), а також

містять вимоги до конструкції:

–

найменування, кількість і призначення основних частин;

– габаритні,

установочні і приєднувальні розміри;

– вимоги щодо

взаємозамінності частин, уніфікації, типізації, стандартизації та наступності.

Крім того, ТВ

включають вимоги:

– з охорони

навколишнього середовища;

–

завадозахищенності;

– складу

запасних частин;

– безпеки

роботи;

– ергономіці

і естетиці;

– умов

експлуатації тощо.

Виконавець на

підставі ТВ розробляє ТЗ, в якому містяться економічні, виробничі та інші

вимоги, визначається порядок розробки та прийом виробу.

Субпідрядник

вирішує для виконавця приватні питання:

– розробка і

поставка нових матеріалів, елементів, вузлів;

– розробка

технологічних процесів;

– розробка

методів вимірювань, проведення випробувань тощо.

При

проектуванні конструкції РЕА в тій чи іншій мірі беруть участь різні підрозділи

підприємств:

–

системотехнічі (визначення структури РЕА, наприклад «розділення на наземну і

бортову частини»);

–

схемотехнічні (розробка принципової схеми);

–

конструкторські (загальна компоновка, випуск конструкторської документації,

супровід виробництва);

–

технологічні (встановлення послідовності виготовлення, відпрацювання режимів

технологічних процесів, підготовка виробництва);

– виробничі

(виготовлення РЕА).

Крім того, в

процесі розробки і виготовленні беруть участь допоміжні служби:

– надійності

(рекомендації щодо структурної та інформаційної надмірності, проведення

випробувань);

–

постачальницькі (поставка покупних виробів і матеріалів);

– патентні;

–

автоматизованого конструкторського проектування тощо.

Координація

роботи підприємства, підрозділів і фахівців здійснюється за допомогою

узгоджених календарних планів або мережевих графіків.

4 Особливість системного підходу до

проектування конструкцій РЕА

Детальний

розгляд конструкцій РЕЗ показує, що вони проявляють ознаки систем, тобто

являють собою єдине ціле, що складається з складових частин, що виконують якусь

загальну задачу. Тому для проектування конструкцій застосуємо такий же підхід,

як і при проектуванні систем. Він отримав назву системного підходу.

Досвід

проектування показує, що використання системного підходу дозволяє досягти більш

високі якісні показники конструкцій, ніж при традиційному підході до

конструювання.

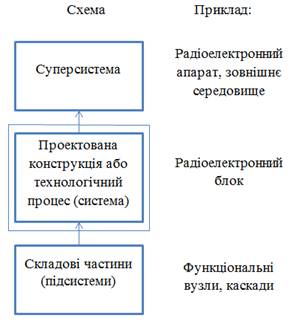

У

найзагальнішому вигляді системний підхід до проектування конструкцій РЕМА

полягає в обліку на всіх етапах проектування зв’язку, що відображається схемою,

показаної на рисунку 1.

Рисунок 1 –

До поняття системного підходу

Основними

особливостями системного підходу стосовно до проектування конструкцій є:

1)

необхідність розгляду альтернативних варіантів, які імовірно можуть привести до

отримання порівнянних результатів. Це перш за все стосується вибору джерел

енергії, використовуваних матеріалів, компонувальних схем, комплектуючих

виробів. Вибрані рішення повинні найбільш адекватно задовольняти вимогам до

конструкції;

2) оцінка

якості конструкції ґрунтується не тільки на загальноприйнятих показниках,

таких, як вихідні параметри, вартість, час розробки, зручність в

обслуговуванні, надійність тощо, але і кількісна оцінка значення комплексного

показника якості;

3) врахування

того, що конструкція РЕЗ функціонує у зовнішньому середовищі і в дійсності є

підсистемою деякої іншої системи (суперсистеми). Рішення, що приймаються при

розробці конструкції РЕА на будь-якій стадії, обумовлені зовнішнім середовищем,

яка виступає у вигляді наступних факторів: фізичне оточення; рівень науки і

техніки; форма структури проектної організації; кваліфікація, досвід і інтелект

персоналу; час розробки; додаткові фактори;

4)

дослідження ефективності конструкторських рішень на основі моделювання без

використання реальних пристроїв;

5) використання

ймовірносно-статистичних методів при оцінці рішень, на результат яких впливають

випадкові параметри;

6) широке

використання ЕОМ і сучасного математичного апарату при оцінці придатності

конструкторських рішень.

ТЕМА 3 КОНСТРУЮВАННЯ ЕЛЕМЕНТІВ, ВУЗЛІВ І

ПРИСТРОЇВ ЕЛЕКТРОННОЇ АПАРАТУРИ

1 Модульний принцип конструювання,

конструктивна. Ієрархія елементів, вузлів і пристроїв

Знизити

витрати на розробку, виготовлення і освоєння виробництва РЕА, забезпечити

сумісність і наступність апаратурних рішень при одночасному поліпшенні якості,

збільшення надійності і терміну служби дозволяє використання модульного

принципу конструювання.

Під модульним

принципом конструювання розуміється проектування виробів РЕА на основі

конструктивної і функціональної взаємозамінності складових частин конструкції –

модулів.

Модуль –

складова частина апаратури, що виконує в конструкції підлеглі функції, що має

закінчене функціональне і конструктивне оформлення та забезпечена елементами

комутації та механічного з’єднання з подібними модулями і з модулями нижчого

рівня в виробі.

Модульний

принцип конструювання передбачає розукрупнення електронної схеми РЕА на

функціонально закінчені підсхеми (частини), що виконують певні функції. Ці

підсхеми найчастіше розбиваються на більш прості і так до тих пір, поки

електронна схема виробу не буде представлена у вигляді набору модулів різної

складності, а нижчим модулем не опиниться корпус мікросхеми (МС).

Модулі одного

рівня об’єднуються між собою в РЕА на будь-якій конструктивній основі (несучої

конструкції).

Можливий і

інший підхід до проектування, коли частинам детально розробленої функціональної

схеми вироби ставляться у відповідність схеми обраної серії МС, а електрична

схема виробу «покривається» електричними схемами мікросхем. Однак окремі

частини схеми виробу можуть виявитися непокритими мікросхемами існуючих серій,

тоді такі підсхеми реалізуються дискретними електрорадіоелементами (ЕРЕ). В

результаті буде отриманий набір корпусів МС і ЕРЕ, який реалізує схему вироби.

Ці корпуси і ЕРЕ встановлюються і комутуються між собою в модулях наступного

рівня ієрархії, які встановлюються і комутуються в модулі більш високого рівня

тощо. В залежності від складності проектованого виробу буде задіяно різну

кількість рівнів модульності (рівнів конструктивної ієрархії).

Конструкція

сучасної РЕА являє собою деяку ієрархію модулів (порядок в розташуванні модулів

від нижчого до вищого), кожна ступінь якої називається рівнем модульності. При

виборі числа рівнів модульності проводиться типізація модулів, тобто скорочення

їх різноманітності і встановлення таких конструкцій, які виконували б самі

широкі функції в виробах певного функціонального призначення.

Функціональне

різноманіття виробів досягається використанням різного числа рівнів модульності

з можливістю конструктивного оформлення вищого і, отже, найскладнішого модуля у

вигляді закінченого виробу.

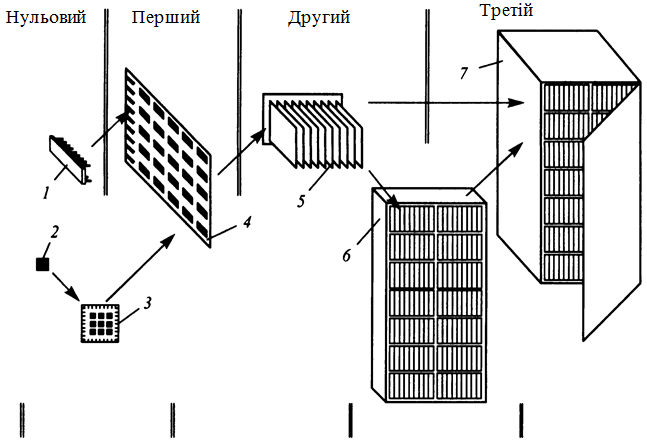

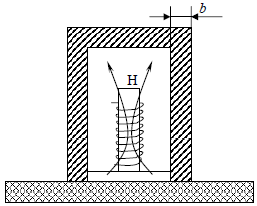

Виділяють

чотири основних і два додаткових рівні модульності. Під основними розуміються

рівні модульності, широкозастосовувані в різноманітній апаратурі, під додатковими

– використовувані в спеціальній апаратурі, але не завжди. Ієрархія модулів і їх

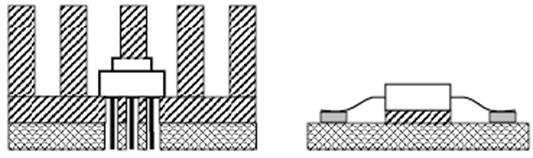

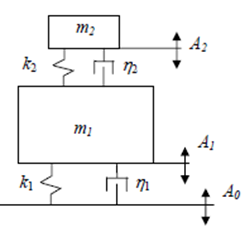

встановлення представлені на рисунку 1, де модулі різних рівнів відділені

подвійними вертикальними лініями.

Модулем

нульового рівня є електронний компонент. В залежно від виконання апаратури

модулем нульового рівня служать ЕРЕ і МС.

Модуль

першого рівня – типовий елемент заміни (ТЕЗ) – є друкована плата з

встановленими на ній модулями нульового рівня і електричним з’єднувачем.

![]()

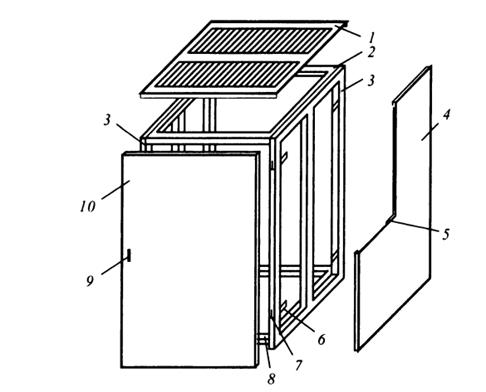

![]() Рисунок 1 – Конструктивна ієрархія і склад

модулів: 1 – мікросхема; 2 – безкорпусна мікросхема; 3 – мікрозбірка; 4 –

типовий елемент заміни (ТЕЗ), комірка; 5 – блок; 6 – рама; 7 – стійка

Рисунок 1 – Конструктивна ієрархія і склад

модулів: 1 – мікросхема; 2 – безкорпусна мікросхема; 3 – мікрозбірка; 4 –

типовий елемент заміни (ТЕЗ), комірка; 5 – блок; 6 – рама; 7 – стійка

Модуль

другого рівня – блок, основними конструктивними елементами якого є панель з

відповідними з’єднувачами модулів першого рівня. Міжблочна комутація

виконується з’єднувачами, розташованими по периферії панелі блоку. Модулі

першого рівня розміщуються в один або кілька рядів. На рис.1 показаний

однорядний блок.

Модуль третього

рівня – стійка, в якій встановлюються блоки або 2-3 рами.

Модулем рівня

0,5 є мікрозбірка, що складається з підкладки з розміщеними на ній

безкорпусними мікросхемами. Міжмодульна комутація забезпечується введенням по

периферії підкладки контактних майданчиків. Модуль вводиться для збільшення

щільності компонування апаратури.

Модуль рівня

2,5 являє собою раму, в якій розміщуються 6-8 блоків. Рама застосовується в

апаратурі з стійками, що використовує невеликі за розмірами модулі першого

рівня.

Модульний

принцип конструювання передбачає кілька рівнів комутації:

–

1-й рівень –

комутація друкованим і (або) проводовим монтажем електронних компонентів на

платі;

–

2-й рівень –

комутація друкованим або об’ємним монтажем відповідних з’єднувачів модулів

першого рівня в блоці;

–

3-й рівень –

електричне об’єднання блоків або рам в стійці і стійок між собою джгутами і

кабелями;

–

рівень 0,5 –

електричне з’єднання виходів без корпусних мікросхем плівковими провідниками;

–

рівень 2,5 –

комутація блоків в рамі проводами, джгутами або кабелями.

При розробці

нескладної апаратури вищі рівні модульності відсутні. Повна модульність,

наведена на рисунку 1, використовується тільки в складній апаратурі.

Вираз

функціонально-вузловий метод проектування широко поширене у вітчизняній літературі.

Цей метод дає підхід до розбивання функціональної схеми вироби на вузли

(підсхеми), конструктивно виконані на друкованій платі (ДП) модулями першого

рівня. В дійсності задача проектування ставиться ширше, так як складна

апаратура втілює не одну схему, а, як правило, кілька структурних або

функціональних схем. Тому доцільно говорити про модульний принцип проектування,

маючи на увазі під цим принципи виділення (розукрупнення, розбивання) схем на

функціональні групи різних рівнів складності (вузли, пристрої, комплекси,

системи) для реалізації їх конструктивними модулями.

Конструктивним

модулів можна поставити у відповідність схемні модулі, які так само мають

багаторівневу ієрархію і представляють собою функціональні вузли, пристрої,

комплекси, системи (таблиця 1).

Необхідно

відзначити, що наведені в таблиці 1 зв’язки конструктивної і схемної

модульності умовні. Вони мають відношення до апаратури, реалізованої на

мікросхемах малої ступеня інтеграції, і в загальному випадку залежить від

функціональної складності проектованого вироби і ступеня інтеграції

застосовуваних МС. Справа в тому, що в великих інтегральних схемах (ВІС)

реалізуються цілком пристрої (наприклад, перетворювачі, запам’ятовуючі

пристрої) або їх великі фрагменти. Цілком можливо, що нескладна система буде

конструктивно виконана на одній друкованій платі.

Таблиця 1 – Зв’язок між конструктивною і

схемної модульністю

|

Конструктивна модульність |

Схемна модульність |

|

Корпус мікросхеми ТЕЗ Блок Рама Стійка |

Логічний, запам’ятовуючий елемент Функціональний вузол Пристрій Комплекс Система |

Під час

розробки структурних і функціональних схем необхідно задовольнити багато часом

суперечливим вимогам:

–

функціональної закінченості (коли виділяється підсхема повинна володіти

необхідною повнотою і виконувати приватні функції по прийому, обробці,

зберіганню і передачі інформації);

– мінімізації

зовнішніх зв’язків підсхем, або, якщо електричні з’єднувачі модулів обрані

(задані), щоб число зовнішніх зв’язків не перевищило число контактів

з’єднувача;

–

максимального заповнення відведеного конструктивного простору (поверхні)

модулями (компонентами) (з цієї ж причини компоненти не повинні істотно

відрізнятися між собою за габаритними розмірами і масою);

– модулі

(компоненти) підсхем повинні розсіювати приблизно однакові потужності, щоб

уникнути місцевих перегрівів;

– модулі

(компоненти) підсхем не повинні бути надмірно чутливими до електричних,

магнітних і електромагнітних перешкод і не повинні створювати надмірних

перешкод.

Дотримання

вимог функціональної закінченості покажемо на прикладі розробки конструкції

супергетеродинного приймача, що складається з наступних підсхем: вхідного кола,

підсилювача радіочастоти, перетворювача частоти, підсилювача проміжної частоти,

детектора, підсилювача звукової частоти. При реалізації конструкції

радіоприймача кожен функціональний вузол можна виконати на окремій платі і

водночас всю схему радіоприймача – на одній платі. В тому і іншому випадку

функціональна завершеність матиме місце, але в другому випадку загальна

кількість зовнішніх зв’язків менша, і надійність, якщо всі інші елементи схеми

і конструкції однакові, виявиться вище.

Функціональна

закінченість буде відсутня, якщо на одній платі виконана схема вхідного кола і

частина підсилювача радіочастоти, а на інший платі – решта підсилювача

радіочастоти і перетворювач частоти.

Функціональна

закінченість підсхем скорочує число між модульних електричних з’єднань,

дозволяє вносити конструктивні зміни на більш пізніх стадіях проектування,

спрощує і здешевлює контроль модулів.

Модулі вищих

рівнів поставляються розробникам РЕА у вигляді базових несучих конструкцій

(БНК), які представляють собою деталь або сукупність деталей, призначених для

розміщення, монтажу складових частин апаратури і забезпечення стійкості РЕА в

умовах зовнішніх впливів. Під БНК розуміється стандартна несуча конструкція,

служить для розробки різноманітної РЕА певного призначення.

2 Стандартизація при модульному конструюванні

Прискорення

розробки та виробництва апаратури, збільшення її серійності, зниження вартості

можна досягти уніфікацією, нормалізацією і стандартизацією основних параметрів

і типорозмірів друкованих плат, блоків, приладових корпусів, стійок, широким

застосуванням модульного принципу конструювання.

В основі

стандартизації модулів та їх несучих конструкцій лежать типові функції,

властиві багатьом електронним системам. Для використання при проектуванні

модульного принципу конструювання розроблені відомчі норми і державні

стандарти, які встановлюють терміни, визначення, системи типових конструкцій

модульних систем.

Конструкційна

система перш за все повинна представляти багаторівневе сімейство модулів з

оптимальним складом набору, що забезпечує функціональну повноту при побудові

апаратури певного призначення. Всі модулі системи повинні бути сумісні між

собою за конструктивними, електричним і експлуатаційним параметрам.

Базовим

називається принцип конструювання, при якому приватні конструктивні рішення

реалізуються на основі стандартних конструкцій модулів або конструкційних

систем модулів (базових конструкцій), дозволених до застосування в апаратурі

певного класу, призначення та об’єктів установки.

При розробці

базових конструкцій повинні враховуватися особливості сучасних і, що більш

важливо, майбутніх розробок. При цьому приватні конструктивні рішення узагальнюються,

а основні властивості і параметри закладаються в конструкції, які

стандартизуються, поставляються і рекомендуються для широкого застосування.

Базові

конструкції не повинні бути повністю конструктивно завершеними, необхідно

передбачати можливість їх зміни (в основному косметичного характеру) для

створення модифікацій апаратурних рішень. Ієрархічна побудова базових

конструкцій з гнучкою структурою і числом рівнів не більше чотирьох є цілком

достатнім для розробки РЕА будь-якої складності.

При стандартизації

параметри конструкцій об’єднуються в параметричні ряди, що характеризуються

сукупністю числових значень на основі прийнятих градацій і діапазонів. Якщо в

якості параметрів ряду використовують геометричні розміри конструкції, то

говорять не про параметричні, а про розмірні ряди. Обидва види рядів отримали

значне поширення.

Оптимальними

з позицій стандартизації слід вважати ряди, що забезпечують найбільший

економічний ефект від їх використання та випереджальну стандартизацію, тобто

скорочення обсягу робіт, пов’язаних з переглядом стандартів і їх модернізацією

(випереджальна стандартизація дозволяє збільшити терміни дії стандартів).

Прикладом

стандартизації може служити система несучих конструкцій, розроблена в 70-х

роках минулого століття і отримала назву «Євромеханіка». Ця система

застосовується в численних технічних додатках, пов’язаних з розробкою апаратури

для виробництва, транспорту, телекомунікації, у військовій сфері.

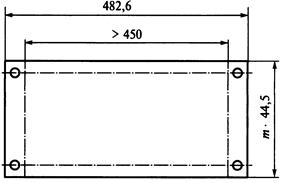

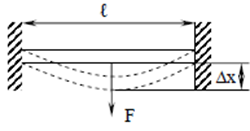

Базовим

розміром системи «Євромеханіка» є ширина передньої панелі блоків (19"= 482,6

мм). Висота блоків визначається одиницями U (U =

1,75"= 44,45 мм). Блоки можуть бути різними по висоті, але рекомендуються використовувати блоки розмірами

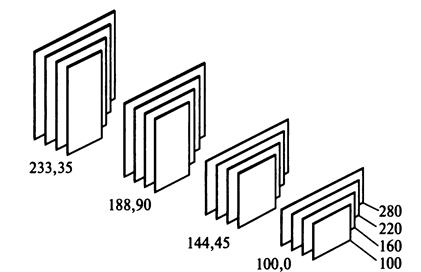

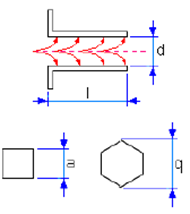

3U / і 6U. Розміри передніх панелей блоків представлені на рисунку 2.

Рисунок 2 – Розміри передніх панелей блоків (m – натуральні

числа)

Глибина

друкованих плат може змінюватися від 100 мм з кроком 60 мм, а висота – також

від 100 мм, але з кроком 1U. Всі

можливі розміри друкованих плат виділені в чотири групи

(рис.3). У кожній групі плат застосовується

один розмір по висоті і чотири розміри по глибині. Розміри друкованих плат для установки їх в блоки

висотою 3U складають 100 мм в висоту і 160

і 220 мм в глибину. Для блоків 6U розміри

друкованих плат можуть бути 160 ∙ 233,35 або 220 ∙ 233,35

мм.

Рисунок 3 – Розміри

друкованих плат в системі конструкцій «Євромеханіка»

Блоки є

основною частиною конструктивів системи «Євромеханіка». У них встановлюються

плати осередків, модулів, типових елементів заміни, джерела електроживлення і

інші різноманітні модулі як з лицьовою панеллю, так і захищені кожухом.

Каркаси

блоків складаються з двох бічних панелей і декількох (мінімум чотирьох)

поперечних стяжок (рейок), до яких з кроком 1НР (HP = 0,2"= 5,08 мм)

кріпляться напрямні. Напрямні встановлюються в міру необхідності, всього для

них передбачено 84 посадочних місць.

Мінімальна

відстань між сусідніми направляючими складає 3НР. Таким чином, в блок розміром

19" можна встановити не більше 21 модуля. У більшості сучасних шинних

конструкціях РЕА крок між направляючими складає 4HР.

3 Модулі нульового рівня

На нижчому

нульовому рівні конструктивної ієрархії ЕА знаходяться МС. Корпуси МС служать

для захисту поміщених в них напівпровідникових кристалів, підкладок і

електричних з’єднань від зовнішніх впливів, а також для зручності при складанні

і монтажі модулів першого рівня.

Кристали або

підкладки МС приклеюють або припаюють до основи корпусу, а вихідні контакти

під’єднують до виводів корпусу пайкою або зварюванням.

Корпуси

мікросхем бувають металоскляними, металлокерамічними, металопластмасоваими,

скляними, керамічними та пластмасовими. У перших трьох різновидах корпусів

кришка виконується металевою, а підставка – скляна, керамічна абопластмасова.

Металева кришка забезпечує ефективний вологозахист при хорошому відвод теплоти

від кристала, знижує рівень перешкод.

У

пластмасових і керамічних корпусах кришку і підставку виконують з однорідного

матеріалу. Підставку корпусу з’єднують з кришкою пайкою, зварюванням або

склеюванням. Деякі корпуси отримують шляхом заливки форми корпусу пластмасою.

На корпус МС наноситься маркування в відповідності до її умовного позначення та

виконується нумерація виводів щодо ключа або мітки. За формою проекції тіла

корпусу на установчу площину і розташуванню висновків корпусу ділять на типи і

підтипи.

Для

правильної установки МС на плату корпусу мають орієнтир (ключ), розташований в

зоні першого виводу (виводи нумеруються зліва направо або за годинниковою

стрілкою з боку розташування виводів). Ключ робиться візуальним у вигляді

металізованої мітки, виїмки або паза в корпусі, виступу на виведення тощо. В

поперечному перерізі виводи корпусів мають круглу, квадратну або прямокутну форму. Крок між виводами становить 0,625; 1,0; 1,25; 1,7 і 2,5 мм.

4 Мікрозбірки

Найвища

щільність компонування ЕА має місце при використанні безкорпусних компонентів.

Однак установка і монтаж останніх безпосередньо на друкованій платі не

забезпечує високої щільності компонування через низької роздільної здатності

монтажу (на сьогоднішній день можливості друкованого монтажу практично

вичерпані). введення в конструкцію проміжного елемента – підкладки – усуне цей

недолік.

Безкорпусні

активні компоненти фіксуються клеєм на підкладці, на якій методом тонко- або

товстоплівочної технології виконуються провідники, контактні площадки кіл входу

і виходу, плівкові пасивні компоненти. Подібні конструкції називають

мікрозборки.

Фактично

мікроскладення представляють собою безкорпусні гібридні МС індивідуального

застосування. Інтегральні мікросхеми микрозбірок не обов’язково повинні бути

узгоджені по входу і виходу. пасивна частина схеми микрозбірок забезпечить

необхідну узгодженість. За технологією виробництва мікроскладення не

відрізняються від гібридних мікросхем, а за функціональною складності і ступеня

інтеграції відповідають ВІС. В відміну від універсальних БІС, використовуваних

в різноманітної апаратури, мікроскладення розробляють під конкретну апаратуру

для отримання високих показників її мікромініатюризації, зменшення втрат

корисних об’ємів апаратури. Хоча роздільна здатність товстостінної технології

нижче тонко плівкової, в ній порівняно легко вдається реалізувати багатошарові

конструкції, підвищити щільність компонування.

Висока

насиченість монтажу досягається використанням нових матеріалів і збільшенням

шарів комутації. матеріалом підкладок мікрозбірок можуть бути деякі види стекол

і кераміки. Легкість отримання гладких поверхонь і дешивизна є основними

перевагами стекол. Однак низька теплопровідність, що перешкоджає розсіюванню

великих потужностей, крихкість, складність отримання складних форм підкладок

обмежує їх застосування. Кераміку відрізняє велика механічна міцність, найкраща

теплопровідність, хороша хімічна стійкість, але і підвищена вартість і відносно

груба поверхню.

Як матеріали

підкладок використовується ситалл (матеріал на основі скла), полікор (кераміка

на основі окису алюмінію), гнучкі поліімідні плівки. Розміри сіталловимих

підкладок зазвичай не перевищують 48x60 мм, полікорові – 24x30 мм.

Для

збільшення механічної жорсткості і теплової стійкості гнучкі плівки найчастіше

фіксують на пластині з алюмінієвого сплаву.

Максимальні

розміри таких підкладок складають 100x100 мм, щільність розводки 5 ліній / мм

(мінімальні ширина і зазори між провідниками по 0,1 мм), крок внутрішніх

контактних майданчиків 0,3 .. .0,5 мм, зовнішніх – 0,625 мм.

5 Модулі першого рівня

При

конструюванні модулів першого рівня виконуються наступні роботи:

– вивчення

функціональних схем з метою виявлення однакових по призначенням підсхем і

уніфікації їх структури в межах конкретного виробу, що призводить до зменшення

різноманіття різних підсхем і, отже, номенклатури різних типів ТЕЗ;

– вибір серії

мікросхем, корпусів мікросхем, дискретних ЕРЕ;

– вибір

єдиного максимально допустимого числа висновків з’єднувача для всіх типів

модулів (за основу беруть число зовнішніх зв’язків найбільш повторюваного вузла

в наборі вузлів вироби з урахуванням кіл живлення і нульового потенціалу і 5

... 10% -ного запасу контактів на можливу модифікацію);

– визначення

довжини і ширини друкованої плати. Ширина плати, як правило, кратна або

дорівнює довжині з’єднувача з урахуванням полів установки і закріплення плати в

модулі другого рівня. Вимоги по швидкодії і кількість встановлюваних на плату

компонентів впливають на її довжину;

– власне

конструювання друкованої плати;

– вибір

способів захисту модуля від перегріву і зовнішніх впливів.

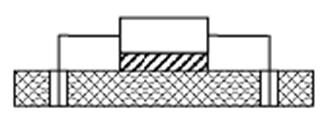

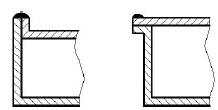

Широке

поширення отримала плоска компонування модуля, коли компоненти схеми

встановлюють в площині плати з однієї або двох сторін (рис. 2, 3 і 4 кольорові

вклейки). Для плоскої компонування характерна мала висота установки компонентів

в порівнянні з довжиною і шириною плати.

Простота

виконання монтажних робіт, легкість доступу до компонентів і монтажу,

покращений тепловий режим є основними перевагами плоскою компонування. Якщо для

зовнішньої комутації модуля вводиться з’єднувач, то подібну конструкцію

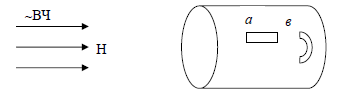

називають ТЕЗ (рис. 6). на друковану плату встановлюють мікросхеми 4 і для

виключення впливу на роботу мікросхем перешкод по електромережі - розв’язують

конденсатори 5.

Лицьова

панель виконує одночасно декілька функцій. На ній розташовують елементи

індикації і управління, контрольні гнізда, іноді електричні з’єднувачі, які

комутуються з платою проводовим монтажем. На панелі в отвір для гвинта

поміщають не випадні гвинт 2, яким ТЕЗ жорстко фіксується на несучої

конструкції модуля другого рівня, наноситься адреса, що дозволяє відрізнити ТЕЗ

серед подібних в наборі, що реалізує конструкцію ЕА, а також запобігти

неправильну установку ТЕЗ. Невідповідність адреси установочного місця в блоці з

адресою лицьовій панелі ТЕЗ вказує про неправильну його установку.

Рисунок 4 –

Типовий елемент заміни: 1 - лицьова панель; 2 - невипадні гвинт; 3 - друкована

плата; 4 - мікросхема; 5 - розв’язує конденсатор; 6 - електричний з’єднувач

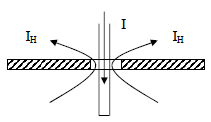

Лицьові

панелі спільно з монтажними панелями модулів вищих рівнів направляють

охолоджуючий апаратуру повітря до тепло навантаженому компонентам. Щоб

запобігти витоку повітря з настановних місць, де з яких-небудь причин ТЕЗ

відсутні, замість них встановлюють заглушки (тільки лицьові панелі ТЕЗ). Панель

і електричний з’єднувач кріплять до друкованої плати гвинтовим або клепаних

з’єднань. В умовах жорстких механічних впливів плату ТЕЗ встановлюють на рамку,

що збільшує жорсткість конструкції.

6 Модулі другого рівня

До модулів

другого рівня відносяться блоки різних видів.

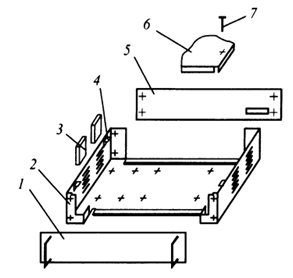

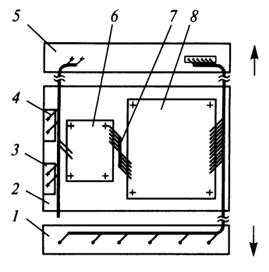

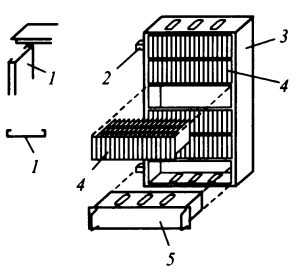

Конструкція

одноплатного бескаркасного настільного приладу із вбудованим блоком живлення

наведена на рисунках 5 і 6. Несучою конструкцією приладу є підстава 2. Хоча

розміри підстави можуть бути великими (300x450 мм і більше), його зазвичай

виготовляють з тонкого листового матеріалу, а для додання жорсткості в кутах

конструкції задається певна форма.

Для

закріплення модулів в підставі приладу виконані видавки з отворами, в які

вставляють різьбові втулки під гвинти.

Рисунок 5 – Прилад настільний бескаркасний: 1 – лицьова панель; 2 – підстава; 3 – вентилятор; 4 – провід; 5 – задня панель; 6 – кришка; 7 – гвинт

Рисунок 6 – Електромонтажна схема при ладу

настільного бескаркасного: 1 – лицьова

панель; 2 – підставка; 3 – вентилятор; 4 – кронштейн; 5 – задня панель; 6 –

блок живлення; 7 – джгут; 8 – плата електроніки

Кришка 6

зсувається, переміщаючись по вертикальних бічних стінок деталі 2. Це дозволяє

на кришці 6 розташовувати технічний опис приладу, електричні схеми, вимірювальні

прилади. для закріплення кришки на підставі передбачені кронштейни 4,

фіксуються заклепками.

На підставу

приладу встановлюють блок живлення, плату операційного пристрою (електроніки) і

вентилятори, що забезпечують нормальний тепловий режим приладу.

Згідно

електромонтажної схеми задня і передня панелі розгорнуті щодо настановної

площини підставки на 90°. В конструкцію введені: джгут напруги, що підводить

220 В частотою 50 Гц до блоку живлення і вентиляторів, джгут підведення

постійної напруги від блоку живлення до плати електроніки і сигнальних

провідників.

У тому

випадку, якщо максимальні розміри плати якимось чином обмежені, наприклад

виробничими можливостями або розмірами підстави приладу, то на плату

електроніки можна встановити разом з компонентами схеми електричні з’єднувачі,

в які, в свою чергу, встановити ТЕЗ з відсутніми компонентами схеми приладу.

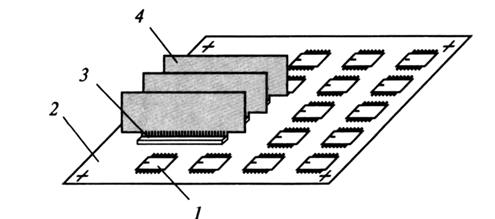

Таким чином, об’єднавча плата, представлена на рисунку 7, є модифікацією плати

електроніки. У зарубіжній літературі такі плати називають motherboard –

материнською платою.

Рисунок 7 – Об’єднавча (материнська) плата: 1

– мікросхема; 2 – об’єднавча плата; 3 – у відповідь електричний з’єднувач ТЕЗ;

4 – ТЕЗ

Може

трапитися, що схема, реалізована на платі, зажадає розмірів, які не можуть бути

забезпечені сучасним виробництвом. тоді ця гіпотетична плата розбивається на

кілька плат менших розмірів, об’єднуються конструктивно в блоці монтажної

панеллю.

7 Модулі третього рівня

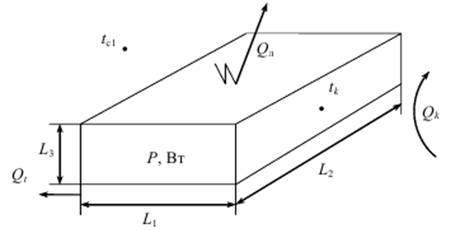

Модуль

третього рівня конструктивної ієрархії – шафова стійка, стійка, шкаф –

призначений для установки і комутації блоків або рам і забезпечення їх

працездатності в складі ЕА.

Конструктивною

основою будь-якої стійки є каркас, зазвичай виготовляється із сталевого

кутового профілю або труб прямокутного або квадратного перетинів, використання

яких в порівнянні з кутовим профілем дозволяє знизити матеріаломісткість

конструкцій. На рисунку 8 представлений каркас шафової стійки, який збирається

з двох боковин J,нижнього 8 і верхнього 2 підстав каркаса. Боковини і підстави

зварені з труб прямокутного і квадратного перерізів і в єдину конструкцію

об’єднуються болтовим з’єднанням. Для цього в труби боковин і підстав в місцях

болтових з’єднань поміщаються вкладиші, що мають форму і розміри поперечного

перерізу, рівні формою і розмірами поперечного перерізу отворів труб. Вкладиші

забезпечують необхідну жорсткість з’єднання та оберігають від зминання труби

при закручуванні болтів деталей каркаса.

Рисунок 8 –

Каркас шафової стійки:1 – кришка; 2 – верхнє підставу каркаса; 3 – боковина; 4

– щит; 5 – елемент жорсткості щита; 6 – кронштейн; 7 – підвіска дверцята;

8 – нижня підставка каркаса; 9 ручка; 10 – дверцята

Найчастіше

каркас стійки виконується суцільнозварним. На каркасі закріплюється кришка 1 з

вентиляційними отворами, два бічних щита 4 і підвішуються дверцята 10 (на рис.

9 показані один щит і одна дверцята). Для додання жорсткості з внутрішньої

сторони поверхні щита і дверцята приварюється елемент жорсткості 5, проходить

по всій висоті дверцята і щита. Щит 4 до боковини каркасу 3 закріплюється з

внутрішньої сторони стійки гвинтовим з’єднанням. Для цього по периметру боковин

3 каркаса приварюють кронштейни 6, і навпаки, в відповідних місцях щита - скоби

з отворами під різьбу. Щит підтягується до каркасу і фіксується по всій площині

боковини 3. Дверцята 10 підвішуються на петлях до підвісок 7 і мають

кнопку-ручку 9, при натисканні на яку засувка виходить з фіксованої положення і

під дією віжимної пружини вільний край дверцята відходить від каркаса.

До

використання магнітних засувок потрібно підходити обережно, так як при цьому

неминуче поява магнітних полів і можливо їх вплив на працюючу апаратуру.

Дверцята і щити

повинні щільно прилягати до каркасу без щілин, через які відбувається витік

охолоджуючого повітря, а всередину стійки проникає пил, зовнішні електричні,

магнітні та електромагнітні поля.

8 Рами

Рама в стійці

служить для установки і комутації нероз’ємних і рознімних вставних блоків.

Конструктивною основою рами є каркас з направляючими. Каркас найчастіше

виконується з нормалізованого профілю звареним способом, що надає йому високу

жорсткість. На рисунку 9 приведена схема компоновки рами на шість блоків. П’ять

нероз’ємних блоків жорстко фіксуються боковинами на каркасі рами 5, вставною

роз’ємний блок 5 (блок вентиляції) по напрямних вставляється в каркас рами і

фіксується невипадаючими гвинтами.

Пунктирні

лінії дозволяють простежити напрямок установки блоків. В лівому верхньому кутку

малюнка показана форма профілю, з якого виконаний каркас і спосіб кутового

з’єднання вертикального і горизонтального елементів каркасу. Для фіксації рами

в стійці приварюють елементи підвіски 2.

Якщо рама

нерухома, то вона кріпиться до каркасу стійки кронштейнами. Нормальний тепловий

режим рами забезпечується виконанням в горизонтальних елементах каркаса отворів

для охолоджуючого повітря (вхідних в нижній частині і вихідних у верхній).

На

конструкцію каркаса рами надає вплив обраний профіль, конструкція

встановлюваних блоків для додання додаткової жорсткості в каркас можуть бути

введені перемички.

Комутація

сигнальних кіл сусідніх блоків рами виконується з’єднанням одновставних

роз’ємних блоків іменних виводів комутаційних колодок, розміщених на звернених

один до одного горизонтальних краях монтажних панелей блоків, блоків,

розташованих не по сусідству, комутаційними колодками, розташованими у

вертикальних країв, і джгутом, орієнтованим вертикально і закріпленим на

каркасі рами.

Для блоків,

розташованих по сусідству, можливий інший спосіб комутації, коли палять з

з’єднувачами встановлюється на монтажній стороні рами, а всередині блоків, як

правило, на периферії, спільно з типовими елементами заміни. Для цього в місцях

проходу джгутів видаляються напрямні ТЕЗ, вилочні з’єднувачі кабелю

встановлюються в відповідні з’єднувачі ТЕЗ. Такий спосіб комутації призводить

до зменшення числа розміщуються в блоці типових елементів заміни.

Кронштейни з

з’єднувачами з боку підвіски рами здійснюють зовнішню комутацію рами. Вхідні і

вихідні кола блоків об’ємним монтажем з’єднуються з хвостовиками контактів

з’єднувачів зовнішньої комутації.

Рисунок 9 – Рама 1 — профіль; 2 — елемент

підвіски; 3 - каркас рами; 4 — нероз’ємний блок; 5 – роз’ємний блок

Підведення

напруги живлення і нульового потенціалу зручно виконувати вузлом, що

представляє собою стягнуту в єдину конструкцію систему провідникових і

ізолюючих пластин (шин) шириною 20 ... 30 мм, встановлених з боку підвіски

рами. У місцях відводу напруги живлення і нульового потенціалу на провідникових

пластинах повинні мати місце контактні пелюстки або штирі, до яких комутуються

об’ємні провідники, передають напругу живлення і нульовий потенціал до

відповідної шини живленняння і землі, але вже блоків.

Тема 4

ХУДОЖНЬО-КОНСТРУКТОРСЬКЕ ПРОЕКТУВАННЯ РЕА

1 Вплив

вимог ергономіки та технічної естетики на ефективність та якість РЕА

Широке

впровадження ЕА в усі сфери діяльності і комп’ютеризація суспільства вимагають

від розробників ЕА обліку при проектуванні людського фактора – особливостей

органів чуття, опорно-рухового апарату і нервової системи людини. Вивченням

впливу особливостей людини на конструктивні параметри різних виробів, в тому

числі на ЕА, займається ергономіка.

Виникнення

ергономіки та її розвиток тісно пов’язані з дизайном. Саме дизайн з його

гуманітарною спрямованістю з’явився головним споживачем і замовником знань про

функціональні можливості людини з тим, щоб в проектованих об’єктах були

забезпечені ефективність і безпеку праці, збереження здоров’я і висока

працездатність.

Розглядаючи

питання створення найкращих функціональних умов діяльності людини, необхідно

об’єднувати вимоги, які визначаються ергономікою і дизайном, в єдине поняття –

ергодизайн. В основі ергодизайн як наукового напрямку лежить відомий закон

відповідності, а його методи базуються на методології функціонального комфорту.

Сучасне

трактування основних понять і визначень в області ергономіки і дизайну

приведені в таблиці 1.

Таблиця

1 – Основні терміни та визначення ергодизайну

|

Термін |

Визначення |

|

|

1 |

2 |

|

|

Ергономіка |

(Греч, ergon – робота і nomos – закон) –

наука, що вивчає особливості діяльності людини (або групи людей) в умовах

виробництва і життєдіяльності з метою оптимізації знарядь, умов і процесу

праці |

|

|

Дизайн |

Проектна художньо-технічна діяльність по

формуванню гармонійної предметної середовища у всіх сферах життєдіяльності

людини. Мета проектування в дизайні – оптимізація функціональних процесів

життєдіяльності людини, підвищення естетичного рівня виробів. Основними категоріями

дизайнерського проектування є: образ, функція, форма, естетична цінність |

|

|

Комфорт |

Сукупність позитивних психофізіологічних

відчуттів людини в процесі його контактів з зовнішніми об’єктами або

середовищем |

|

Предметне середовище |

Сукупність оточують людину виробів і їх

комплексів, які він використовує для організації функціональних процесів

життєдіяльності та задоволення матеріальних і духовних потреб |

|

Предметно- просторове середовище |

Безпосереднє оточення, сукупність природних

і штучних просторів і їх предметне наповнення, що знаходяться в постійній

взаємодії з людиною в процесі його діяльності. Предметно-просторове

середовище і її елементи - найважливіші об’єкти дизайну |

|

Естетична цінність |

Особливе значення об’єкта, що виникає в

процесі контакту з ним людини в ситуації естетичного

сприйняття і переживання. Створення естетичної цінності середовища є

специфічним завданням дизайну |

|

Закон відповідності |

Засоби діяльності повинні бути адекватні

можливостям людини, яка провадить цю діяльність |

|

Функціональний комфорт |

Сукупність принципів, що утворюють

методологію ергодизайн, базовими з яких є: – оптимальне психофізіологічний стан людини

в процесі активної діяльності, що виявляється у вигляді позитивних емоційних

реакцій і задоволеності; – ергономічний критерій адекватності

предметного оточення індивідуальним можливостям і потребам людини. |

|

Ергатична система |

Складна система управління, до складу якої

входить чоло вік-оператор (або група операторів), наприклад, система

управління космічним кораблем, диспетчерська служба аеропорту, вокзалу,

морського порту та ін. |

|

Ергодизайн |

Науково-технічний напрям, предметом вивчення

якого є діяльність, спрямована на формування у проектованого об’єкта таких

властивостей, які забезпечують при взаємодії з ним людини функціональний

комфорт і надають йому велику естетичну цінність. Об’єктами ергодизайн є

процес і засоби діяльності (зовнішні і внутрішні), а також умови її

протікання (санітарно-гігієнічні, соціокультурні, психологічні тощо) |

Мета ергодизайна ЕА – створення високоефективних

людино машинних систем. У таких систем повинен бути комплекс ергодізайнерскіх

показників конструкції, які можна розділити на три класи: гігієнічні,

антропометричні та фізіолого-психологічні, які в свою чергу діляться на групи

(таблиця 2).

Таблиця 2 – Ергодизайнерскі показники

|

Гігієнічні |

Антропометричні |

Фізіолого- психологічні |

|

Освітленість Тепловий баланс Рівень шумів і вібрацій Рівень електромагнітних полів Рівень іонізації Токсичність Кліматичний комфорт |

Компонування Досяжність робочих органів Конструкційні характеристики (розміри,

форма) Співвідношення обсягу та простору Пропорційність і симетричність конструкції

Композиційно-гармонічні (стиль дизайну) |

Статичні і

динамічні навантаження (швидкісні і силові) Зорові Слухові Однорідні Емоційні Тактильні Інформаційні |

Знання та облік зазначених показників і вимог

вкрай необхідні вже на ранніх стадіях проектування ЕА, будь то персональний

комп’ютер або розподілена обчислювальна система. Перш ніж перейти до розгляду

методів і засобів забезпечення високих ергодизайнерських характеристик

проектованих систем, проаналізуємо основні характеристики людини-оператора як

ланки в єдиній системі людина-машина.

2 Проектування ергономічних вузлів і

пристроїв РЕА

Проектування

пристроїв відображення інформації. Пристрої відображення інформації є

невід’ємною частиною практично будь-якої інформаційної та керуючої системи,

причому саме вони багато в чому визначають ергономічні параметри системи в

цілому, так як знаходяться безпосередньо на робочому місці людини-оператора.

До

моніторів часто застосовують правило «чим більше, тим краще». Вибір розміру і

дозволу екрану залежать в основному від прикладної задачі. Для систем

загального призначення найбільш зручним є монітор з розміром трубки 15 ...

19". Під розміром монітора найчастіше мають на увазі розмір скла

електронно-променевої трубки (ЕПТ), хоча справжній розмір зображення на таких

моніторах, виміряний від кута до кута по діагоналі, зазвичай на 1 дюйм менше

розміру монітора. Комбінації розміру монітора і встановленого дозволу повинні

відповідати вимогам ISO 9241/3 – міжнародного стандарту по ергономіці

моніторів. Символи малих розмірів можуть також виявитися в суперечності з

вимогами чинного законодавства щодо безпечного використання екранів.

Вимоги

технічної естетики (художнього конструювання і компонування) пред’являються до

електронної апаратури, з якої в процесі роботи безпосередньо контактує людина.

У меншій мірі цим вимогам повинна відповідати транспортується ЕА, особливо

бортова. Це пояснюється особливою жорсткістю експлуатаційних вимог, що

пред’являються до такого класу виробів, відсутністю людини-оператора

(наприклад, в непілотованих космічних об’єктах).

Форма

– взаємопов’язана сукупність об’ємно-просторових фактурно-колірних,

конструктивно-технологічних показників, що характеризують якість виробу. До

основних властивостей форми відносяться: геометрія будівлі, об’ємно-просторова

структура, міцність, вагомість, щільність, динамічність, колірні і світлові

колорит. Однією з найважливіших характеристик форми є її цілісність, яка

визначає можливість миттєвої оцінки структури і якості виробу. Форма виробу –

фактор, що визначає багато в чому функціональність апаратури, і, отже,

формоутворення є першим завданням ергодизайнерського проектування.

Основні

засоби створення форми конструкції вироби – організація простору, масштаб і

пропорції обсягів вироби, його силует і композиція, ритм його мас, площин і

опор, тектонічна структура, колір і фактура використаного матеріалу,

співвідношення вироби з навколишнім середовищем. Основними принципами формоутворення

є: гранична суспільна доцільність, гуманність, демократизм, загальний

мажоритарний тон, частота, ясність, витонченість.

Досконала форма завжди об’єднує в собі як

конструктивно-виробничі, так і споживчі якості виробу, вона завжди осмислена і

виправдана. Форма виробу не повинна бути безликою (сірою, холодною),

абстрактною (не виправданої певним змістом), суперечливою в рішенні частин і

цілого. Форма промислового вироби завжди повинна викликати у глядача позитивну

емоційну налаштованість, а це можливо, якщо вона сучасна (типова для даної

епохи), індивідуальна в навколишньому предметної середовищі, природна і

правдива. Досконала форма створює образ вироби, візуально виявляє її функцію і

конструкцію, підкреслює позитивні якості матеріалу і доводить ідею задуму до

фінального вираження, доставляє естетичну насолоду своєю красою.

Статична форма характеризується стійкою

врівноваженістю обсягів, горизонтальних і вертикальних лінійним побудовою,

нейтральним ритмом елементів.

Класичними геометричними фігурами статичної

форми є: квадрат (статичний щодо осей симетрії), коло (статична щодо свого

центру), куб, сфера. Статична у своїй основі форма таких машин, як верстати,

турбіни, електродвигуни, насоси, хоча ці машини і володіють внутрішньою

динамікою.

Динамічна форма характеризується діагональної

спрямованістю домінуючих ліній, що змінюються ритмом розташування елементів,

асиметрією. Наприклад, в геометрії конус і трикутник динамічні по висоті.

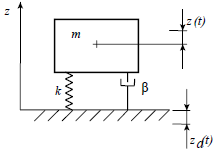

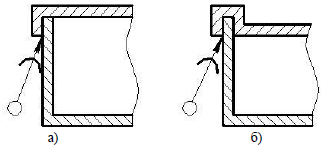

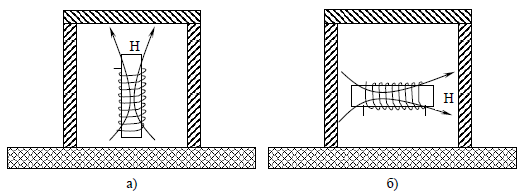

Предмет одного і того ж призначення можна

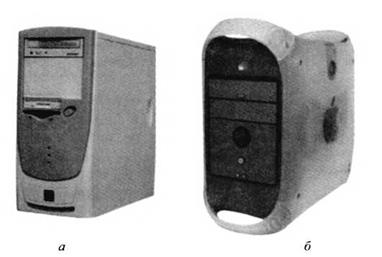

вирішити як в статичній, так і в динамічній формі. На рисунку 1 наведені два

рішення форми корпусу ЕОМ: статична і динамічна. Контур першого корпусу

характеризується горизонтальними і вертикальними лініями побудов, другого -

діагональним напрямком домінуючих ліній і іншою схемою організації лінійних

побудов.

|

|

Рисунок 1 – Форма корпусу ЕОМ статична (а) і

динамічна (б)

Одним з основних понять художнього

конструювання виробів є композиція – побудова цілісного твору, елементи якого

знаходяться у взаємозв’язку і гармонійній єдності. Основу композиції складає

об’ємно-просторова структура вироби, що відповідає його призначенню та

виражається в характері взаємозв’язку елементів форми виробу, взаємне

розташування його частин, пропорціях, ритмічному ладі елементів форми тощо.

Композиційною організації форми вироби досягають шляхом встановлення

взаємозв’язку і підпорядкування утворюючих її елементів . При цьому головні і

підлеглі елементи, взаємно посилюючи один одного, утворюють в цілому єдність

Якщо форма вироби неоднорідна або розміри його

елементів не рівні, то композиційне єдність форми виникає, якщо засобами

композиції забезпечується супідрядність одних елементів іншим. Наприклад, при

комплектації робочого місця з ПЕОМ дисплей займає домінуюче становище, всі інші

елементи (обрамлення, клавіатура) доповнюють його загальну форму, відображаючи

єдине композиційне ціле. Якщо виріб складається з трьох частин, то середня

частина через свого центрального положення підпорядковує собі обидві бічні

частини. Посилити це супідрядність можна шляхом збільшення середньої частини.

Головний елемент виділяють з супідрядних елементів розмірами, особливим

розташуванням приладів і органів управління, кольором, способом розбивки на

складові частини. До засобів композиції відносять надають виробу відповідність

і гармонію – масштабність, пропорційність, ритм, контраст і нюанс, статику /

динаміку.

Масштабність – зорово-просторова

характеристика розмірів конструкції вироби. В основі масштабності лежить

ставлення частини до цілого, вироби в цілому і його частин до навколишніх

предметів і їх частин, а також до розмірів людини. Характер масштабності

обумовлений ступенем розчленованості форми. В електронній апаратурі, як і в

багатьох промислових виробах, масштабні характеристики пов’язані з деталями,

розміри яких суворо обумовлені технічними і ергономічними вимогами. Наприклад,

рукоятки управління, клавіші, кнопки тощо. Мають відносно постійні розміри

незалежно від того, якої величини виробу вони належать. Такі елементи і деталі

звуться покажчиків масштабу. Виразна масштабність виробу досягається лише при

дотриманні масштабних закономірностей: маленька форма повинна мати великі

деталі, а велика – відносно дрібні. Як приклад можна вказати на динаміку

масштабності розмірів тіла людини при його зростанні. Так, співвідношення висоти

голови і висоти тіла у новонародженої дитини 1: 4, в 2 роки – 1: 5, в 5 років –

1: 6, в 12 років – 1: 7, у дорослого чоловіка – 1: 8.

На масштабне сприйняття форми виробів

впливають зорові ілюзії. Наприклад, вертикальні форми здаються довшими рівних

їм горизонтальних форм, квадрат візуально справляє враження прямокутника.

Помилка в оцінці висоти в зв’язку з цим може досягати 35%. Світлі предмети,

особливо білі, здаються більшими рівних їм темний предмет (явище іррадіації).

Розміщений на більшій панелі прилад здається дрібніше ідентичного приладу,

розташованого на дрібній панелі.

Пропорційність – відповідність частин форми

між собою і з цілим. Від вдало знайденого співвідношення конструктивних частин

виробу залежить значною мірою його композиційна цілісність. При визначенні

пропорційних співвідношень в промисловості знайшли широке застосування основні

переважні числа R5; RIO; R20; R40 і ряди нормальних розмірів Ra5; RalO; Ra20;

Ra40. Великого поширення в природі і техніці отримали також пропорції,

пов’язані із застосуванням ірраціональних величин. Прямокутники з такими

співвідношеннями розмірів сторін утворюють фігури з співвідношеннями площ 1: 2;

2: 3 і тощо.

Ритм – засіб композиції, що забезпечує

виділення і зв’язок елементів форми шляхом їх повторення, чергування,

наростання, зменшення. Ритм як засіб гармонізації тісно пов’язаний з масштабним

і пропорційним ладом вироби. Він сприяє більш чіткому зоровому сприйняттю

конструкції. Характер ритму обумовлений функцією і конструкцією вироби.

Розташування блоків чіткими рядами підкреслює ритмічність конструкції. При

установці шаф (стійок) в лінію ритм утворюється стулками (дверцятами) шаф.

Контраст – засіб композиції, що дозволяє

активніше висловити функціональні і конструктивні особливості елементів. Засоби

контрастування - колірні і розмірні рішення. Ті елементи, які необхідно

виділити із загальної сукупності, мають зазвичай окрему повторюваною форму і

фарбуються в контрастують кольору.

Нюанс – незначне розходження елементів

конструкції за формою, розмірами і кольором (засіб композиції, протилежне

контрасту).

Симетрія – організація елементів конструкції,

заснована на правильному їх розміщенні навколо центру або осі. Конструкції, що

не володіють симетрією, мають асиметрією. Симетрична композиція підкреслює

статичність вироби, асиметрична композиція - його динамічність.

Важливий засіб композиції – колірне рішення