РОЗДІЛ 4 ОРГАНІЗАЦІЯ ВИРОБНИЦТВА ТА

ВИПРОБУВАННЯ ЗАСОБІВ ЕЛЕКТРОНІКИ

ТЕМА 1

ОРГАНІЗАЦІЯ ВИРОБНИЧОГО ПРОЦЕСУ НА ПІДПРИЄМСТВІ

1 Поняття виробничого процесу і його складові

Основою діяльності будь-якого промислового підприємства є

виробничий процес, метою якого є створення споживної вартості, обсяг і

якість якої повинні відповідати вимогам

споживачів. Наприклад, виробничий процес у машинобудуванні характеризується:

– широкою номенклатурою продукції;

– багато-детальністю та

конструктивною складністю виробів;

– різноманітністю технологічних

процесів;

– глибоким розподілом і кооперацією

праці;

– складною системою управління

виробництвом.

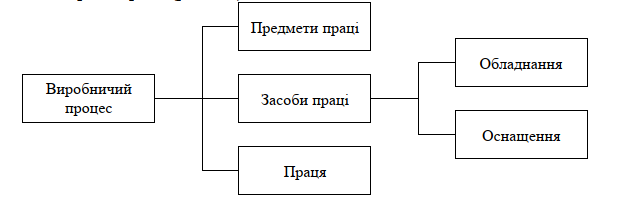

Виробничий процес складається з таких елементів: предмети праці,

засоби праці, праця (рис. 1).

Рисунок 1 – Елементи виробничого

процесу

Предмети праці – це предмети, над якими працює людина для

створення проміжного або кінцевого продукту з метою задоволення певних потреб.

Засоби праці – це частина засобів виробництва або

основного капіталу, за допомогою якого людина впливає на предмети праці.

Праця – це процес перетворення предметів праці у готову продукцію чи її складову. Він відбувається завдяки

сукупності розумових та фізичних здібностей,

які людина при цьому використовує. Машинобудівні предмети праці – це десятки тисяч типорозмірів

матеріалів, напівфабрикатів; засоби

праці – металорізальне устаткування, оснащення; праця

характеризується різноманіттям професій

(більш ніж 300).

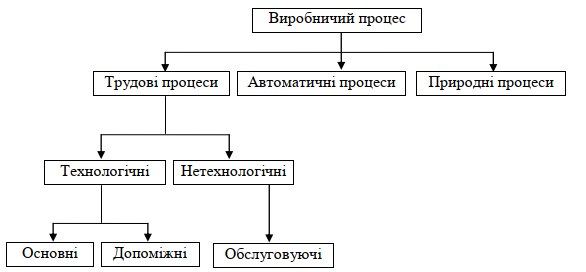

Виробничий процес – це системно пов’язана

сукупність трудових, автоматичних і природних процесів, спрямованих на

виготовлення продукції. Виробничий процес має певну структуру, подану на

рисунку 2.

Рисунок 2 – Структура виробничого процесу

Визначальними у виробничому процесі є трудові процеси, які

діляться на технологічні і нетехнологічні. Технологічні трудові процеси – це процеси, у результаті яких

змінюються форма, розміри, властивості предметів праці (наприклад, зварювання, термічна

обробка). За своїм призначенням і роллю

у виробництві технологічні процеси поділяються на основні та допоміжні.

Основні процеси – це процеси з виготовлення

основної продукції відповідно до спеціалізації підприємства та програми

випуску. Вони включають три взаємозалежні фази: заготівельна фаза, фаза обробки

(термічна обробка, механічна обробка) і складальна фаза (складання, установка,

випробовування). В машинобудуванні усі три стадії зустрічаються не дуже

часто, існують підприємства одностадійні

(ливарне виробництво або складальне) або

двостадійні (механоскладальні).

Допоміжні процеси – процеси виготовлення

продукції, що споживається на даному підприємстві, або послуги технологічного

характеру. Наприклад, вироблення та оновлення інструменту, оснастки, ремонт

устаткування тощо. Сукупність допоміжних процесів становить так звану інфраструктуру

виробництва. Організаційно вона формує допоміжне виробництво підприємства –

інструментальні, ремонтні й енергетичні цехи тощо.

Нетехнологічні процеси

– це обслуговуючі процеси,

що забезпечують безперебійне виконання

основних і допоміжних процесів (транспортування, складування, видача матеріалів,

випробовування зразків, збір наукової інформації тощо).

Природні процеси – це процеси, які відбуваються під

впливом сил природи без особистої участі

людини (окислювання, сушіння, охолодження

та ін.).

Структуру виробничого процесу визначає склад усіх трьох

категорій виробничих підрозділів

підприємства.

Виробничий процес розподіляється також за технологічними фазами – заготівельною, обробною та

складальною.

До заготівельної фази належать ливарні, ковальські,

штампувальні підрозділи, де виробляються

так звані заготівки, тобто елементи конструкції, які підлягають більш-менш

розвиненій обробці у механообробних цехах

і які є складовими готової продукції.

Обробна фаза включає безліч металообробних операцій,

завдяки яким заготівки перетворюються в

деталі та вузли майбутньої готової продукції.

Складальна фаза – це завершальна фаза процесу

виготовлення, в якій окремі

вузли, деталі, комплекти

обладнання складаються у готовий виріб.

Завершається все іспитом та здачею цього об’єкта відповідній

контрольно-приймальній службі відділу технічного контролю (ВТК).

У зв’язку з цим підприємства розділяють на ті, що мають повний

технологічний цикл (наявні всі три фази), а також підприємства з обмеженим

циклом. Останні мають одну або дві фази виробничого процесу. Це залежить від

особливостей конструкції, обсягу виробів, рівня спеціалізації та кооперування.

На середніх та крупних підприємствах превалює повний цикл. Наприклад, до тракторних,

електромеханічних та підприємств турбобудування входить доволі широка гама

заготівельних цехів (ливарні, ковальські, штампувальні, зварювальні),

металообробки та складальні цехи. Це так звані підприємства предметної

спеціалізації. Їх виробнича структура

дуже складна, що є причиною складнощів в управлінні.

Підприємства з неповним циклом мають спрощену структуру,

більш керовані, прикладом можуть бути

складальні або заготівельні виробництва. Наприклад, заводи зі складання

апаратури, комп’ютерів або з виготовлення заготовок, ливарні або ковальські

виробництва [4].

Функціонування будь-якої виробничої структури, а тим більше з

повним циклом, потребує чітких організаційних засад, на яких будується ця система. Мова йде про принципи організації

виробничих процесів. На структуру виробничого процесу в машинобудуванні

впливають: конструкція виробів, обсяг випуску продукції, трудомісткість, рівень

спеціалізації й кооперування

виробництва. Вона формується згідно з принципами раціональної організації виробничих процесів.

2 Принципи раціональної організації виробничих процесів

Раціональна організація виробничого процесу повинна забезпечити

підвищення ефективності роботи підприємства. Основними

принципами раціональної організації

виробничого процесу є: безперервність, прямоточність, паралельність,

пропорційність, ритмічність, спеціалізація.

Безперервність передбачає таку організацію виробничого

процесу, при якій

кожна наступна операція

повинна починатися відразу ж після закінчення попередньої без будь-яких перерв

у часі (міжзмінних, внутрішньо-змінних і внутрішньо-операційних).

Дотримання зазначеного принципу забезпечує безперервну роботу устаткування та робітників, скорочення

тривалості виробничого циклу, підвищення рівня використання виробничих

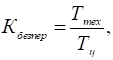

ресурсів. Показником безперервності служить коефіцієнт безперервності, що

розраховується за формулою:

(1)

(1)

де Ттех –

технологічний час; Тц – тривалість виробничого

циклу.

Принцип прямоточності покликаний забезпечити найкоротший

шлях проходження виробів по всіх стадіях

й операціях виробничого процесу – від

запуску початкової сировини до виходу готової продукції. Цей принцип

передбачає розміщення устаткування згідно з ходом виробничого процесу.

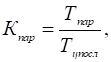

Ступінь прямоточності визначається коефіцієнтом, що розраховується

як відношення частки часу, витраченої на транспортування, до загальної тривалості виробничого циклу.

(2)

(2)

де Ттр – тривалість транспортування; Тц –

тривалість виробничого циклу.

Дотримання зазначеного принципу знижує тривалість

транспортних операцій у загальній

тривалості виробничого циклу.

Паралельність – принцип раціональної організації процесів,

що характеризує ступінь поєднання операцій у часі. Паралельність припускає

повну або часткову одночасність

проходження технологічно пов’язаних виробничих процесів на ряді послідовно або

паралельно розташованих робочих місць,

агрегатів, ділянок.

Коефіцієнт паралельності визначається за формулою:

(3)

(3)

де Тцпар –

тривалість виробничого циклу при паралельному русі деталі;

Тцпосл –

тривалість виробничого циклу при послідовному русі деталі.

При виконанні технологічних операцій паралельність виявляється

в одночасній роботі декількох верстатів

на одній операції, багатопредметній

обробці на верстатах, поєднанні машинно-автоматичної обробки з

виконанням допоміжних елементів операцій.

Пропорційність – це забезпечення відповідності потужностей

усіх з’єднаних виробничих підрозділів, пов’язаних між собою технологічним маршрутом. Чим вищий ступінь пропорційності,

тим досконаліша система, вища її ефективність, вищий ступінь використання

виробничих потужностей.

Ритмічність – ступінь точності виконання завдання з

випуску продукції в однакових кількостях в однакові проміжки часу. При цьому

випуск продукції повторюється в суворо встановлені періоди часу. Показником

ритмічності служить коефіцієнт ритмічності, що визначається за формулою:

(4)

(4)

де Вплан, Вфакт –

плановий (фактичний) випуск продукції за певний період часу.

Спеціалізація передбачає обмеженість різноманітності

елементів виробничого процесу в кожному виробничому підрозділі, а також

скорочення номенклатури продукції, яка

виробляється. В результаті спеціалізації за кожним виробничим підрозділом,

починаючи від заводу і закінчуючи робочими місцями, закріплюється строго

обмежена номенклатура робіт, підібраних за ознакою їхньої

конструктивно-технологічної однорідності. Для оцінки рівня спеціалізації

підприємства використовують такі показники:

– широта

номенклатури (число найменувань, видів, типорозмірів) вироблюваної продукції;

– коефіцієнти

предметної, подетальної і технологічної спеціалізації;

– питома

вага профілюючої продукції в загальному обсязі вироблюваної продукції

(коефіцієнт спеціалізації підприємства).

Розвиток галузевої, заводської і внутрішньозаводської

спеціалізації

виявляється в скороченні числа найменувань різних операцій, що

виконуються на одному робочому місці. Для цього використовується

високопродуктивне спеціалізоване обладнання та впроваджуються поточні методи

організації виробництва.

Внутрішньозаводська спеціалізація, підвищуючи ступінь однорідності

виробництва на робочих місцях, спрощує його організацію та створює умови для ефективної механізації й

автоматизації праці [5].

Підвищенню рівня внутрішньовиробничої спеціалізації сприяє

стандартизація та уніфікація деталей і вузлів, а також типізація технологічних

процесів.

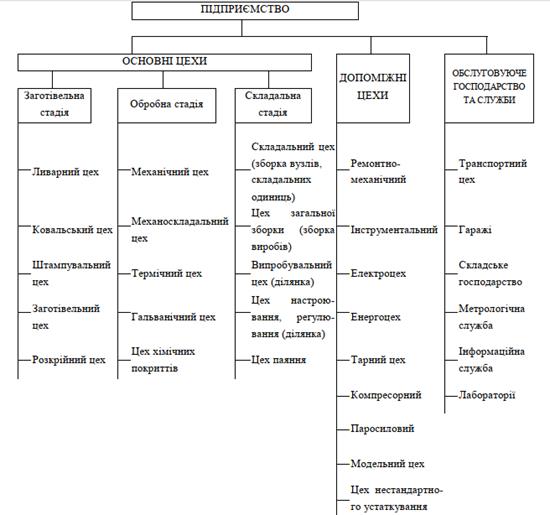

3 Виробнича структура підприємства

Виробнича структура підприємства – це склад цехів, ділянок,

служб, які входять до нього, і форми взаємозв’язку між ними при виробництві

продукції. Виробнича структура тісно пов’язана зі структурою виробничого

процесу.

Основним виробничим підрозділом підприємства є цех. За

характером продукції, що випускається, і

виконуваної роботи всі цехи підрозділяються

на: основні, допоміжні, обслуговуючі.

На рисунку 3 наведена типова виробнича структура

підприємства.

До основних належать цехи, що безпосередньо беруть участь у

випуску продукції, призначеної для реалізації. Конкретний перелік основних

цехів залежить від виду виготовленої продукції і обумовленого цим

технологічного процесу, а також від рівня спеціалізації підприємства.

Наприклад, до складу машинобудівного

підприємства можуть входити такі основні цехи: штампувальний, механічний,

гальванічний, термічний, складальний та

інші. До складу електромашинобудівного заводу можуть входити, крім

перерахованих, кабельний цех, обмотувально-ізолювальний цех, цех-ізоляторів; на

автомобільних і тракторних підприємствах – цехи виробництва моторів, шасі,

коліс, кабін.

Допоміжні цехи – цехи, продукція та послуги яких

використовуються в основному

виробництві. Вони покликані забезпечити безперебійну роботу основних цехів. До допоміжних цехів належать:

інструментальний, ремонт ний цехи, цех нестандартного устаткування та ін.

Обслуговуючі господарства й служби виконують роботи з

обслуговування як основних, так і допоміжних цехів. Це транспортний цех,

гаражі, складське господарство, лабораторії та метрологічна служба.

Характеризуючи виробничу структуру підприємства, слід

зазначити, що це не тільки склад цехів,

ділянок, служб, але й взаємозв’язок і взаємозалежність між виробничими

елементами.

Рисунок 3 – Типова виробнича структура підприємства

Виробнича структура цеху являє собою склад ділянок, їхню

спеціалізацію і взаємозв’язок. А структура ділянок – це склад робочих місць,

їхня спеціалізація. За предметною

ознакою це можуть бути ділянки з виготовлення валів, шестерень, поршнів та ін.

Устаткування в цехах із предметною спеціалізацією розташовують

у порядку

послідовності виконання

технологічних операцій. При цьому використовується різноманітне устаткування,

призначене для виготовлення окремих деталей, складових частин виробу.

Устаткування на ділянках розташовується по ходу

технологічного процесу.

Деталі обробляються

партіями. Строки виготовлення для кожної

операції не погоджені між собою, тобто мають різні величини. Ділянки

можуть бути організовані за предметно-замкнутим циклом. А це означає, що, наприклад, у механічній ділянці, крім

металообробних операцій, проводять

термічну обробку, зварювання, фарбування та ін.

Ділянки спеціалізуються за технологічною або предметною ознакою.

Однак цех може

бути побудований за предметною ознакою, а ділянки, що утворюють його, – за технологічною.

Існує взаємозв’язок між спеціалізацією й типом виробництва. Обидва

ці показники істотно впливають на виробничу структуру.

Розрізняють три основних типи виробництва: масовий, серійний,

одиничний.

Масовому типу виробництва відповідає подетальна

спеціалізація (потокові лінії); серійному – предметна, одиничному

– технологічна.

Початковою ланкою виробничої структури є робоче місце.

Розташування робочих місць залежить від типу виробництва. На потокових

лініях робочі місця розташовані по ходу

технологічного процесу і за часом

зв’язані єдиним тактом лінії. На підприємствах, де немає потокового

виробництва, вони розміщуються по групах однотипних верстатів.

Проектування виробничої структури закінчується розміщенням устаткування в цеху.

При розміщенні устаткування необхідно керуватися принципами організації

виробничого процесу: прямоточністю, безперервністю, ритмічністю та ін.

Просторова структура застосовується при розробці генерального

плану підприємства, за яким здійснюється розміщення цехів, служб, комунікацій з

урахуванням особливостей місцевості, охорони навколишнього середовища та ін. [6].

Виробнича структура підприємства формується під впливом таких факторів: характер виготовленої продукції;

складність і розмаїтість технологічних процесів виготовлення продукції; масштаб

виробництва; рівень спеціалізації і кооперування.

Важливим фактором, що визначає виробничу структуру

підприємств, є технологічний процес.

Складність і розмаїтість технологічних процесів

впливають на внутрішню структуру цехів, викликають необхідність

організації багатьох виробничих ділянок, що виконують ті чи інші

технологічні процеси, спеціального

підбору кадрів і створення специфічних умов роботи.

Обсяг випуску продукції і трудомісткість її виготовлення

впливають на розміри цехів, їхню

кількість і спеціалізацію. Чим більший обсяг випуску, тим крупнішими можуть

бути цехи підприємства, тим більше вони спеціалізовані. На великих промислових

підприємствах нерідко можна зустріти

кілька ливарних, механічних, механоскладальних та інших цехів. При

малому обсязі виробництва за рахунок кооперування з іншими підприємствами

вдається скорочувати деякі цехи. Наприклад, при малому споживанні відливків

немає необхідності в організації самостійного ливарного цеху, продукція якого

може бути дорожчою, ніж при покупці її на спеціалізованому підприємстві.

Малий обсяг виробництва дозволяє у ряді випадків повністю

відмовитися від виділення самостійних цехів і перейти на так звану без-цехову

виробничу структуру. У ній керівником виробничої ділянки є майстер,

зобов’язаний забезпечити виконання робіт і завдань на робочих місцях, а також

постачання робочих місць усім необхідним. Низовою ланкою ділянки є робоче місце – місце безпосереднього

прикладання робочої сили верстальником, штампувальником, слюсарем-складальником

та ін.

На підприємствах із числом працюючих до 500 чоловік може

використовуватися без-цехова структура управління, коли ділянки на чолі з

майстром безпосередньо підпорядковуються директорові підприємства. Центральною

фігурою управління в ній стає майстер, що відповідає за економічні і якісні показники роботи ділянки. Застосування

без-цехової структури управління сприяє скороченню управлінського персоналу та

зниженню на підприємстві адміністративно-управлінських витрат. Така

трансформація виробничого процесу та системи управління характерна для великої

кількості промислових підприємств в

теперішні часи. пов’язано це зі зменшенням обсягів виробництва, номенклатури

товарів тощо. Зрозуміло, що це – вимушені кроки.

В то же час характерним є також спрощення управління виробництвом

завдяки комп’ютеризації як виробничих, так і управлінських процесів. Такий підхід є економічно та організаційно

обґрунтованим і ефективним.

Залежно від конструкції машин і масштабів виробництва деякі

цехи можуть бути основними і допоміжними

одночасно, тобто можуть виготовляти деталі як для основної продукції заводу,

так і для допоміжних потреб. При малих

масштабах виробництва в одному цеху можуть бути об’єднані обидві функції. У цьому випадку залежно від

питомої ваги тих або інших робіт він

може бути віднесений до основних або допоміжних цехів. Особливості конструкції

можуть також впливати на склад допоміжних цехів і їхню структуру.

Виробнича структура підприємства залежить від ступеня

спеціалізації й кооперування даного

підприємства з іншими ланками.

Так, електротехнічні підприємства, як правило, спеціалізуються

на випуску широкої номенклатури

електродвигунів, трансформаторів, кабелів

та ін. Для них характерна наявність безлічі різноманітних цехів, що

здійснюють різні стадії виробництва: заготівельну, обробну, складальну.

Підвищення рівня спеціалізації й кооперування є одним з

важливих завдань підприємства.

Найбільшого поширення у виробництві набула предметно-технологічна

або змішана спеціалізація. При ній виробнича ділянка звільняється від виконання

тих операцій, які не дозволяють повністю завантажити устаткування або

погіршують умови праці. У зв’язку з цим організуються ділянки або цехи,

наприклад, термічної обробки, гальванічних

покриттів та ін.

Змішана спеціалізація виявляється в тому, що заготівельні цехи

будуються, як правило, за технологічним принципом: ливарний, штампувальний,

прокатний, волочильний, а випускаючі – за предметним принципом: різні апаратні, машинні цехи й т.д.

Однією з найважливіших умов підвищення ефективності роботи підприємства

є вдосконалювання його структури.

Шляхи вдосконалення структури підприємств такі:

а) розвиток предметної або предметно-технологічної спеціалізації.

Класифікація деталей за конструктивно-технологічною схожістю,

групові методи обробки, удосконалювання

планування дозволяють створювати

предметні ділянки і в умовах дрібносерійного виробництва;

б) ліквідація диспропорцій між основними цехами, а усередині

останніх – між ділянками з метою ліквідації так званих «вузьких» місць,

більш повного

використання виробничих

потужностей, збільшення обсягу випуску продукції і зниження її собівартості;

в) усунення диспропорцій між основними, допоміжними й

обслуговуючими цехами й господарствами, що сприяє поліпшенню умов роботи основних цехів і раціональному використанню

ресурсів допоміжних і обслуговуючих підрозділів підприємства;

г) поглиблення спеціалізації завдяки концентрації виробництва

однорідних деталей, вузлів, робіт, що сприяє ефективному використанню передової

техніки й організації виробництва;

д) укрупнення цехів і виробничих ділянок. Це дозволяє звільнити

частину адміністративно-управлінського персоналу, забезпечити більш

кваліфіковане керівництво.

Таким чином, при виборі і проектуванні виробничої структури

підприємства потрібно розподілити підприємство на відповідні підрозділи й

визначені форми їхньої спеціалізації і, кооперування. Цілком зрозуміло, що виробнича структура підприємства не може бути

незмінною. Науково-технічний прогрес, розвиток ринку можуть вимагати перегляду

виробничої структури, створення нових

цехів, перепланування площ, зміни

виробничої потужності та ін.

Структура заводу повинна забезпечувати найбільш ефективний зв’язок у часі і просторі всіх ланок

виробничого процесу, тобто організацію

виробничого процесу на основі викладених вище принципів.

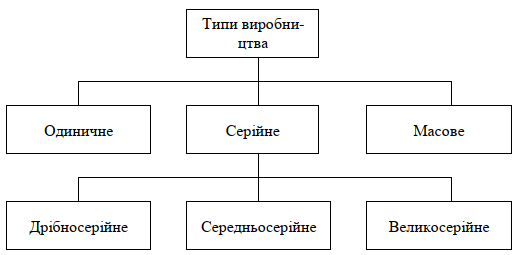

4 Типи виробництва та їхні особливості

Тип виробництва характеризується сукупністю

організаційно-технічних та економічних особливостей, зумовлених різноманітністю

номенклатури виробів обсягами й ступенем регулярності випуску однойменної

продукції.

Тип виробництва залежить від таких показників:

– рівень спеціалізації;

– масштаби виробництва;

– складність і стійкість номенклатури продукції, зумовленої

розмірами та повторюваністю випуску.

За ступенем спеціалізації й формами організації виробничого

процесу

розрізняють три основних типи виробництва: одиничне, серійне,

масове (рис. 4).

Рисунок 4 – Типи виробництва

Одиничне виробництво передбачає штучний випуск

виробів різноманітної й непостійної номенклатури обмеженого споживання

(наприклад, виготовлення космічних об’єктів, кораблів, крупних спеціальних

верстатів).

Найважливіші особливості цього типу виробництва:

– багатономенклатурність продукції,

що випускається;

– організація робочих місць згідно

з технологічною спеціалізацією;

– використання універсального

устаткування та технологічного оснащення;

– відсутність закріплення постійної

номенклатури деталей, а також складальних і монтажних операцій за робітниками;

– переважна кількість

висококваліфікованих робітників-універсалів, зайнятих у виробничому процесі;

– наявність великого обсягу ручних

складальних і довідних операцій;

– більша тривалість виробничого

циклу;

– відносно більші витрати живої

праці;

– значна величина незавершеного

виробництва.

Зазначені особливості одиничного виробництва спричиняють

трудомісткість і високу собівартість нових видів виробів.

Для підприємств із одиничним виробництвом характерна відсутність твердої виробничої програми на

тривалий термін. Вони працюють на замовлення, враховують специфічні побажання

клієнтів, можуть робити все, що дозволяє

наявне устаткування. Звичайно такі підприємства спеціалізуються на випуску

досить широкої номенклатури великих машин для паливної промисловості, чорної металургії та

енергетики. Одиничне виробництво характерне також для верстатобудування,

суднобудування, виробництва великих гідротурбін та іншого унікального

устаткування. Різноманітна номенклатура робить одиничне виробництво мобільним,

пристосованим до умов коливання попиту

на готову продукцію, сприяє формуванню робітничого колективу високої кваліфікації.

Серійне виробництво передбачає одночасне

виготовлення серій однорідної продукції широкої номенклатури, випуск якої

повторюється впродовж тривалого часу (наприклад, на моторобудівних заводах).

Основні особливості організації серійного виробництва:

– сталість досить широкої

номенклатури продукції, що повторюється і виготовляється в різних кількостях;

– спеціалізація робочих місць для

виконання декількох закріплених операцій;

– періодичність виготовлення

виробів серіями, обробка деталей партіями;

– перевага спеціалізованого

устаткування й технологічного оснащення;

– відносно незначна тривалість

виробничого циклу;

– автоматизація контролю за якістю

продукції;

– уніфікація конструкцій деталей і

виробів.

Залежно від кількості виробів і серій, що одночасно

виготовляються, розрізняють дрібносерійне, середньосерійне та великосерійне

виробництво.

Дрібносерійне виробництво тяжіє до одиничного виробництва

й організується для випуску продукції в невеликих кількостях, дрібними

серіями (випуск складних об’єктів,

потужних радіопередавальних пристроїв, складних верстатів та ін.). Підприємство

увесь час освоює нові вироби й частково

припиняє випуск продукції, яка була освоєна раніше.

Великосерійне виробництво тяжіє до масового виробництва й

характеризується випуском продукції порівняно великими серіями (наприклад, випуск насосів, моторів, верстатів та ін.).

Підприємства цього типу спеціалізуються на випуску стандартних і комплектуючих

виробів.

Середньосерійне виробництво займає проміжне положення між

крупносерійним та дрібносерійним. Кількість виробів у серії залежить від ступеня їх освоєння і трудомісткості.

Серійне виробництво характерне для випуску продукції сталого

типу, наприклад, металорізальних

верстатів, насосів, компресорів та іншого устаткування, що широко

застосовується.

Масове виробництво характеризується безперервністю

й відносно тривалим періодом

виготовлення обмеженої номенклатури однорідної продукції у великих кількостях

(автомобільні, тракторні заводи). Масове виробництво – вища форма спеціалізації

виробництва, що дозволяє зосереджувати на підприємстві випуск одного або

декількох типорозмірів однорідних

виробів. Вироби випускаються одночасно і, як правило, безупинно.

Неодмінною умовою масового виробництва є високий рівень стандартизації й уніфікації при конструюванні деталей, вузлів

та агрегатів.

Особливості масового виробництва:

– чітко встановлений випуск

невеликої номенклатури виробів у великих кількостях;

– спеціалізація робочих місць для

однієї закріпленої операції, розташування робочих місць у порядку проходження

операцій;

– високий відсоток комплексно-механізованих

та автоматизованих технологічних процесів;

– високий ступінь завантаження

робочих місць; різке скорочення обсягу ручних складальних і довідних операцій;

– застосування праці робітників

невисокої кваліфікації, кожен з яких виконує закріплену за ним операцію;

– мінімальна тривалість

виробничого циклу порівняно із серійним випуском;

– впровадження автоматизованих

систем управління виробництвом.

Цей тип виробництва економічно доцільний при великому обсязі

випуску продукції, тому його необхідна умова – наявність стійкого та значного

попиту на продукцію. Масове виробництво є характерним для випуску автомобілів, тракторів, продукції харчової,

текстильної й хімічної промисловості.

Тип виробництва істотно впливає на формування структури підприємства,

умови і критерії раціональної організації виробництва.

При одиничному виробництві на підприємстві, як правило,

відсутні самостійні цехи з виготовлення

нестандартного устаткування й технологічного оснащення. У серійному виробництві

такі цехи теж майже завжди відсутні. Масовому виробництву властива широка

спеціалізація цехів основного й допоміжного виробництва, обслуговуючих

господарств і служб. За ринкових умов багато підприємств працюють на замовлення

за цеховим або потоковим методом.

Особливості типів виробництва показані в таблиці 1.

|

Елементи

виробничого процесу |

Одиничне виробництво |

Масове виробництво |

|

Обсяг кінцевої

продукції, що випускається за рік, штук |

1–2 |

1000 і більше |

|

Рівень

технологічної спеціалізації |

Низький |

Високий |

|

Число деталеоперацій,

що виконуються на одному робочому місці за місяць |

Понад 40 |

1 |

|

Технологічний

процес |

Маршрутна

технологія |

Поопераційна

технологія |

|

Технологічне

устаткування |

Універсальне |

Спеціалізоване |

|

Робітники |

Високої

кваліфікації |

Низької

кваліфікації |

|

Коефіцієнт

використання матеріалів |

0,4–0,6 |

0,8–0,95 |

|

Рівень

автоматизації виробництва |

0,3–0,5 |

0,9–0,99 |

|

Трудомісткість і

собівартість виготовлення одиниці продукції |

Висока |

Низька |

У ринкових умовах не завжди можна визначити потрібну градацію типів виробництва. Застосування сучасних

гнучких виробничих систем (ГВС) дозволяє

швидко переходити на випуск нових виробів, яких потребує ринок. Сутність ГВС, їх ефективність

розглядаються у наступному розділі

підручника.

Значення показників серійного виробництва у табл.1

знаходяться у діапазоні між показниками

одиничного і масового виробництва.

5 Організація виробничого процесу в часі і просторі

Виробничі процеси на різних підприємствах відрізняються залежно

від особливостей технології, устаткування, рівня організації

процесів. Однак завжди постає завдання оптимальної організації виробничого

процесу в часі і просторі.

Виробничі процеси в часі і просторі аналізуються на основі

тривалості виробничого циклу виробу.

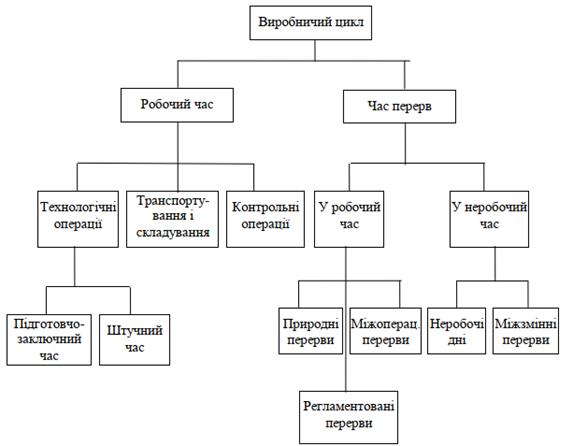

Тривалістю виробничого циклу називається відрізок часу між

початком і закінченням виготовлення одного виробу або партії виробів.

Знати тривалість виробничого циклу необхідно для розрахунку

виробничої програми окремих цехів і підприємства в цілому, визначення величини

незавершеного виробництва. На значення виробничої тривалості впливає ряд факторів –

конструктивно-технологічних, організаційних, економічних.

Якщо розглядати виробничий цикл як частину виробничого процесу,

пов’язану з виготовленням виробу, складальної одиниці, деталі, то тривалість

виробничого циклу складається :

– з робочого часу циклу Тр (це час,

протягом якого виконуються всі

технологічні операції Ттех, час на транспортування Ттр і

складування Тск і час на здійснення

операції з технічного контролю якості Тк);

– з часу

перерв Тп (міжопераційних, міжзмінних і режимних). Перерви в машинобудівній промисловості

виникають через дискре-

тний

характер виробництва. Оскільки тривалість перерв дуже велика, цей час може використовуватися для виконання

контрольних операцій.

Розрахунок

тривалості виробничого циклу ведеться за формулами:

![]() (5)

(5)

![]() (6)

(6)

Структура виробничого циклу стосовно партії деталей наведена

на рис. 5.

Тривалість виробничого циклу багато в чому визначається видом руху

предметів праці в ході їхньої обробки. При простому процесі виробництва можливі

два основних варіанти руху деталей за операціями технологічного процесу:

поштучний і партіями. Партією називається число предметів, що оброблюються на одному робочому місці

одним робітником з одного налагодження. Партія характеризується витратами

підготовчо-заключного часу (налагодження, отримання заготовок, матеріалів).

У процесі виробництва рух деталей (партії деталей) за

операціями може бути організований

послідовним, паралельним, паралельно-послідовним шляхом.

Тривалість виробничого циклу можна розраховувати аналітичним або

графічним методом. Послідовний вид руху деталей за операціями

характеризується тим, що кожна наступна операція починає виконуватися лише

після закінчення виготовлення всієї

партії деталей на попередній операції.

Рисунок 5

– Структура виробничого циклу

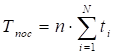

Тривалість технологічного циклу при послідовному русі

розраховується за формулою:

(7)

(7)

де n

- кількість деталей (партія деталей), що оброблюються з однократною витратою підготовчо-заключного часу

(налагодження верстата, ознайомлення із кресленнями, установлення інструмента);

N – кількість операцій технологічного процесу; ti –

трудомісткість обробки однієї деталі на

операції i.

Графічно послідовний вид руху деталей за операціями поданий

на рис. 6.

Переваги послідовного виду руху: простота організації;

мінімальна кількість облікових одиниць.

Недоліки: велика тривалість циклу; великі перерви партійності;

неможливість застосування при серійному й масовому виробництві.

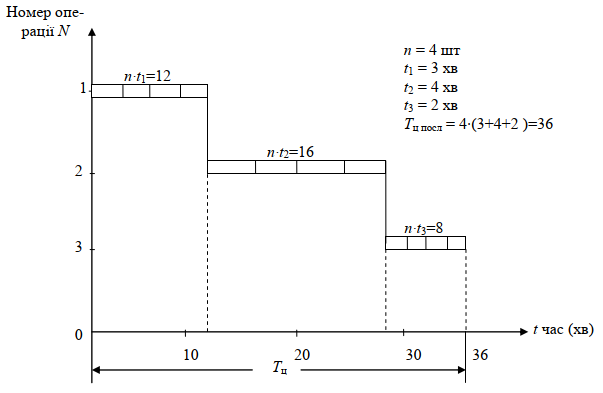

При паралельному русі передача деталей з однієї

операції на іншу здійснюється поштучно

або передатними партіями, при цьому робота на

всіх операціях виконується з перервами, крім найбільш тривалої.

Рисунок 6

– Послідовний вид руху деталей за операціями

Тривалість

циклу при паралельному виді руху розраховується за формулою:

(8)

(8)

де tmax –

найбільш тривала за часом операція.

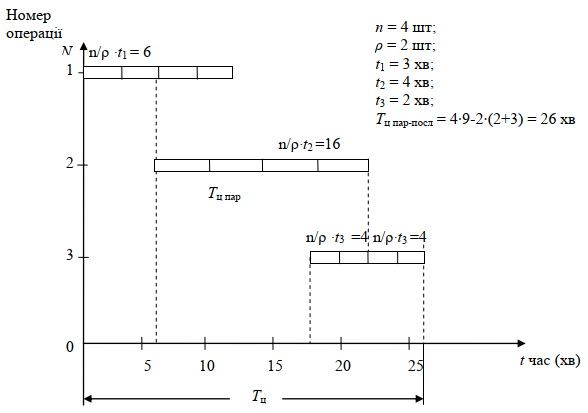

Графік паралельного виду руху деталей за операціями наведений на рис. 7.

Побудова графіка при паралельному виді руху деталей за

операціями здійснюється спочатку для

першої передатної партії (як при послідовному

виді руху). Потім без перерв будується операція з максимальною

тривалістю, і, починаючи з цієї операції, будуються точки початку й закінчення

обробки деталей на інших операціях.

Перевагою даного виду руху деталей є найменша тривалість

виробничого циклу. Недоліком – наявність перерв у роботі операцій (крім

максимальної), що призводить до нераціонального використання устаткування

й трудових ресурсів.

Паралельно-послідовний вид руху передбачає

передачу деталей з однієї операції на іншу поштучно або передатними партіями

таким чином, щоб у роботі устаткування на кожному робочому місці не було

перерв.

Рисунок 7 – Графік

паралельного виду руху деталей за операціями наведений на

Тривалість виробничого циклу при такому виді руху визначається за

формулою:

![]() (9)

(9)

де timin – менше

зі значень тривалості двох суміжних операцій технологічного процесу, що

порівнюються.

Графік паралельно-послідовного виду руху деталей за операціями

зображений на рис. 8.

Побудова графіка паралельно-послідовного виду руху деталей

починається з побудови всіх передатних партій без перерви на першій

операції. Після цього здійснюється

аналіз:

- якщо наступна операція є коротшою, ніж попередня (t2 < t1),

то починаємо будувати останню передатну

партію, а інші передатні партії

прибудовуємо без перерв до останньої передатної партії вліво;

- якщо наступна операція довша за попередню (t2 > t1), то

побудова здійснюється відразу після

закінчення першої передатної партії на попередній операції.

Рисунок 8

– Паралельно-послідовний вид руху деталей за операціями

Вибір виду руху деталей визначається обсягом і типом

виробництва, тривалістю операцій та

іншими факторами.

Послідовний вид руху деталей застосовують головним чином в

одиничному та дрібносерійному виробництві зі значною номенклатурою продукції,

різною технологією й частими переналагодженнями устаткування.

Паралельно-послідовний вид руху використовують при великосерійному

виробництві та на окремих ділянках одиничного й масового виробництва, коли

виготовляється велика кількість однойменної продукції із частковою

синхронізацією або коли продукція виготовляється партіями.

Паралельний рух деталей застосовується у масово-потоковому

виробництві при великій кількості однойменних деталей та вузлів.

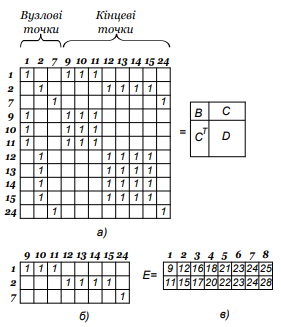

6 Основи проектування складного виробничого процесу

Характерний приклад складного виробничого процесу у

машинобудуванні – це процес створення машин, приладів.

Складний виробничий процес містить у собі виробничі цикли

виготовлення деталей, складання вузлів, випробовування та інші процеси,

передбачені технологією.

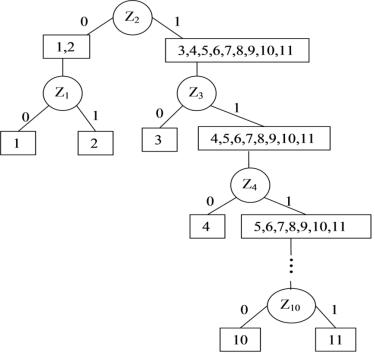

Структура виробничого циклу складного процесу часто

зображується у вигляді лінійного

циклового або сіткового графіка.

Тривалість складного виробничого процесу являє собою загальну тривалість комплексу взаємозалежних у часі й

просторі простих процесів, що є

складовими елементами складного процесу виготовлення виробу (від початку обробки провідної деталі до

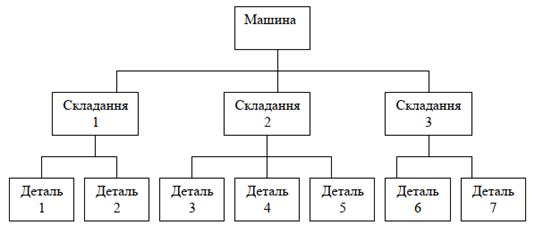

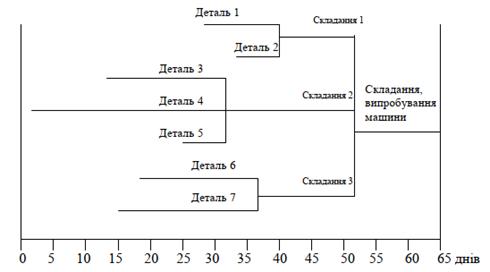

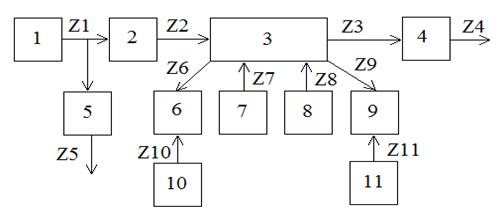

закінчення складання). На рис. 9 подана схема складання, на рис. 10 – цикловий

графік виробничого циклу складного

виробу (машини).

Графік будується в напрямі, зворотному ходу технологічного

процесу виготовлення виробу, починаючи

із випробування і закінчуючи виробництвом найбільш трудомісткої деталі в

складанні виробу.

Цикловий графік показує, чи можливо здійснювати паралельно

виготовлення продукції, яка входить у різні вузли, та складання самих вузлів.

В той же час виготовлення деталей вузла,

складання цього ж вузла й складання всього приладу можна здійснювати тільки

послідовно.

Рисунок 9 – Схема

складання машини

Рисунок

10 – Цикловий графік виробничого циклу складного виробу

Тривалість циклу складного процесу визначається найбільшою сумою тривалостей зв’язаних між собою простих

процесів (виготовлення деталей,

складання вузлів, механізмів, складання виробу і його випробування). Цей цикл також включає час на міжциклові перерви

(на комплектування партій, передачу з

цеху в цех).

У загальному вигляді тривалість (витрати часу) складного

виробничого процесу визначають за формулою:

![]() (10)

(10)

де Tпі -

тривалість технологічного циклу простого процесу; Тмп -

тривалість міжциклових перерв; n - кількість простих циклів, послідовно

пов’язаних. На практиці тривалість

складного виробничого процесу виготовлення виробу часто визначають залежно від

виробничої та організаційної структури підприємства. Для цього в кожному цеху

із комплекту деталей із збірних одиниць

вибирають деталі із найдовшим виробничим циклом (Тд),

потім тривалість найбільш трудомісткого

складання (Тск), тривалість комплектування (Тк),

тривалість випробування (Твип) та резервний час (Тр). Тоді

тривалість складного процесу визначається за формулою:

![]() (11)

(11)

Тривалість виробничого циклу впливає на обсяг випуску

продукції, фондовіддачу, рентабельність

та інші показники роботи підприємства.

Усі шляхи й резерви скорочення тривалості виробничого циклу

підрозділяють на конструкторські, технологічні, організаційні й економічні.

Основні заходи щодо скорочення тривалості виробничого циклу:

˗

удосконалювання технологічних процесів, виготовлення виробів за

всіма фазами виробництва (заготівельної, обробної, складальної);

˗

удосконалювання конструкції виробу;

˗

зведення до мінімуму всіх видів перерв у процесі виготовлення

продукції;

˗

розробка оптимальних нормативів відносно розмірів партії деталей,

незавершеного виробництва, складських і страхових запасів;

˗

удосконалювання системи організації праці.

ТЕМА 2 ВИПРОБУВАННЯ ЯК ЕЛЕМЕНТ ЖИТТЄВОГО ЦИКЛУ ВИРОБІВ

1 Основні терміни та визначення

Випробуванням

називають експериментальне визначення кількісних та якісних характеристик

об'єкта в результаті заданого на нього впливу при його функціонуванні.

Метою

випробувань є визначення реального значення параметра в заданих номінальних

умовах випробування. Відзначимо, що реальні умови випробувань практично завжди

відрізняються від номінальних. Тому результат випробування завжди має похибку,

що виникає не лише через похибку визначення шуканої характеристики, але й через

не точне встановлення номінальних умов випробування.

Життєвий цикл -

період часу, протягом якого відбувається сукупність взаємно пов'язаних процесів

і робіт від виникнення потреби в продукції до її повного задоволення.

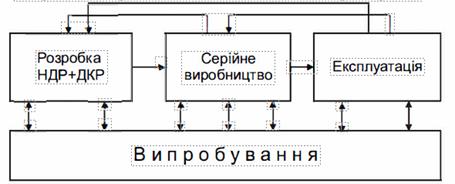

Відносно значної

більшості приладів, життєвий цикл (ЖЦ) складається з таких стадій: розробка,

серійне виробництво, експлуатація.

Випробування

проводяться на кожній стадії ЖЦ виробу (рис. 1).

Рисунок 1 – Місце

випробувань серед стадій ЖЦ виробу

Зворотними

стрілками на рисунку 1 відзначено необхідний і важливий для розробника облік

досвіду виготовлення та експлуатації виробу.

Розробка

починається зі складання організацією-замовником технічного завдання (ТЗ) і

закінчується передачею організацією-розробником оригіналів повного комплекту

конструкторської документації виробничому підприємству, на якому передбачається

здійснити серійний випуск виробу.

Розробкою

зайняті науково-дослідні інститути (НДІ), конструкторські бюро (КБ) і науково-технічні

комплекси (НТК).

Приклади:

1) ЦКБ заводу «Арсенал» - розробка та

виробництво наземних гірокомпасів, оптоелектронних та оптичних приладів;

2) Авіаційний науково-технічний комплекс

(АНТК) ім. Антонова – повний комплекс робіт літакобудування.

Для всіх галузей

промисловості ГОСТ 2.102-68 і ГОСТ 2.103-68 ЄСКД регламентують розподіл процесу

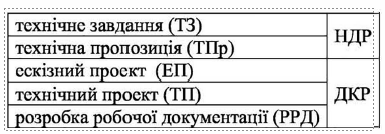

розробки на 5 етапів у наступному порядку виконання:

Стадії

розробки традиційно групують в етапи . Стадії технічного завдання й технічної

пропозиції, у яких переважає науково-дослідна робота (НДР), називають етапом

НДР, а інші - етапом дослідно-конструкторської розробки (ДКР).

На етапі

НДР випробування проводяться у вигляді наукових експериментів по перевірці й

дослідженню фізичних принципів системи, що розробляється.

На етапі

ДКР (ЕП і ТП) проводяться дослідницькі випробування лабораторних макетів. Їхня

ціль - дослідження можливості й перспективності напрямку робіт.

На стадії

РРД проводиться цикл натурних випробувань дослідних зразків, за результатами яких

проводиться коректування й доведення робочої конструкторської документації.

Ці

випробування можна назвати доводочними й приймальними. Завдання випробувань на стадії розробки:

1) оцінити

ступінь досконалості нових практичних рішень;

2) виявити

помилки, допущені при проектуванні й виготовленні зразків;

З)

уточнити деякі характеристики (умови) експлуатації;

4)

порівняти варіанти конструкцій, схем виробів одного й того ж функціонального

призначення;

5)

відпрацювати й довести дослідні вироби до заданих параметрів;

6)

підготувати й доопрацювати документацію.

У процесі

серійного виробництва проводяться заводські випробування для контролю якості

виготовлення системи в умовах налагодженого серійного виробництва. Заводські

випробування можна розділити на кваліфікаційні, пред'явницькі,

приймально-здавальні, періодичні, інспекційні, типові, атестаційні й

сертифікаційні.

Завдання

випробувань на стадії серійного

виробництва:

1) оцінка

технічного рівня виготовлення продукції;

2) перевірка

ефективності доопрацювання;

3) попередня оцінка

показників надійності.

У процесі

експлуатації проводяться контрольні випробування для контролю поточного стану

системи в реальних експлуатаційних умовах.

Завдання

випробувань на стадії експлуатації:

1) оцінка дійсних

показників якості;

2) перевірка

обrрунтованості претензій споживача;

3) перевірка

відповідності умов експлуатації умовам, встановленим у документації;

4) остаточне

доопрацювання експлуатаційної документації;

5) підготовка

рекомендацій для підвmцення стабільності показників.

Випробування

проводять за встановленими методами (програмами) на атестованому устаткуванні.

Програма

випробувань (ПВ) визначає послідовність і час дії зовнішніх впливів, параметри

цих впливів, а також параметри виробів, що підлягають контролю до і після випробувань.

2 Впливи, середовище і

умови експлуатації електронних пристроїв

Впливи – явища, процеси, об'єкти будь-якої природи, які діють або

можуть впливати на функціонування, стан і якість об'єкта на всьому його ЖЦ,

представлені сукупністю величин, навантажень, факторів, що служать джерелом

кількісної і якісної інформації про властивості середовища, розглянуті в часі й

просторі й такі, що піддаються вимірюванню і розрахунку.

Середовище – безліч елементів, що існують поза

системою і впливають на систему.

По розташуванню

середовище поділяється на дві частини:

– зовнішнє

(навколишнє) - частина середовища, що існує поза виробом;

– внутрішнє –

частина середовища, що існує усередині виробу;

Класифікація впливів. Всі впливи можна розділити на зовнішні й

внутрішні.

Зовнішні впливи не

пов'язані з режимом експлуатації виробу і визначаються умовами зберігання,

транспортування й експлуатації.

Внутрішні впливи

визначаються режимами роботи виробу.

Під умовами

експлуатації розуміють сукупність зовнішніх і внутрішніх впливів, що впливають

на працездаmість виробів.

Згідно

нормативно-технічної документації (НТд) впливи розділяють на класи:

1) Механічні;

2) Кліматичні;

3) Біологічні;

4) Спеціальні

середовища;

5) Радіаційні;

6) Електромагнітні

;

7) Термічні.

8) космічні впливи.

Класифікація факторів впливу.

Кожен вид впливу

характеризується своїм набором факторів. Нариклад для кліматичних впливів це

температура, вологість, тиск, швидкість вітру тощо.

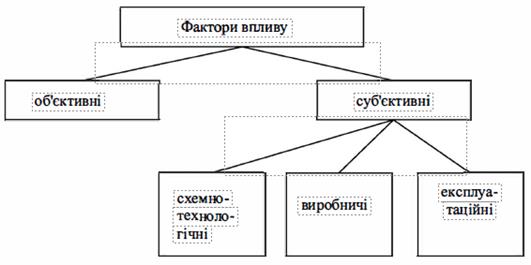

Всі фактори впливу

за походженням розділяють на дві групи (рис. 2):

̶

об'єктивні;

̶

суб'єктивні.

Рисунок 2 – Види

факторів впливу

Об'єктивні фактори

характеризуються зовнішніми впливами, в умовах яких відбувається зберігання,

транспортування й експлуатація виробу.

Наприклад, поверхня

виробу, що рухається з великою швидкістю в умовах важких метеорологічних умов

(дощ, сніг, заметіль, шторм, пилова буря), стикається з нейтральними частками й

електризується. Нейтральні частки набувають позитивного заряду, а поверхня

виробу - негативного. Виникаючий на поверхні заряд пропорційний кубу швидкості

відносного руху часток і виробу. При напруженості поля накопиченого

електричного заряду в діапазоні від 450 до 600 В/см виникає «коронний» розряд в

атмосферу. Завдяки чому може виникнуи електричний сигнал електронного пристрою,

який викликає відмову виробу.

Теплові впливи в

різних умовах застосування виробу проявляються як перепади температур. Різкому

перепаду температур піддаються вироби, розташовані на об'єктах, що досить

швидко переміщаються по вертикалі (літальні апарати, батискафи, глибинні бури й

ін.). За короткий проміжок часу температура виробу, встановленого на літаку

поза герметизованого об'єму, може знижуватися від +50 до -40°С (набір висоти),

а потім підвищуватися від -40 до + 100°С (пікірування). При цьому одночасно

змінюються вологість і тиск.

Суб'єктивні фактори

залежать від діяльності людини на всіх етапах ЖЦ виробу (розробка, виробництво

й експлуатація). Результатом впливу цих факторів є помилки проектування,

виробництва й експлуатації, що призводять до дефектів виробів, які при впливі

об'єктивних факторів призводять до часткової або повної втрати працездатності

виробу.

До помилок

проектування відносяться недоліки електричних і функціональних схем і

конструктивно-технолопчних рішень, переоцшка

можливостей операторів, що обслуговують спроектовані вироби й

недостатньо ефективна система контролю .

Помилки виробництва

обумовлені порушеннями технологічних процесів (ТП), застосуванням неякісних

комплектуючих елементів і матеріалів, відсутністю твердого контролю на стадіях

виробництва.

Помилки

експлуатації пов'язані в основному з порушеннями обслуговуючим персоналом

експлуатаційних вимог, передбачених відповідними нормативно-технічними

документами (НТд) на виріб.

Вплив об'єктивних і

суб'єктивних факторів на працездатність виробу істотно відрізняється. Через

наявність суб'єктивних факторів знижується стійкість розроблюваних виробів до

впливу об'єктивних факторів, у результаті чого знижується якість і надійність

виробу. Негативні наслідки впливу суб'єктивних факторів, як правило, приховані

від розробників і виробників конкретних виробів. Для їхнього виявлення на всіх

етапах ЖЦ застосовують різні види випробувань та контролю.

3 Механічні впливи

Механічні впливи

поділяються на дві групи: статичні й динамічні. Статичні впливи підрозділяють

на розтягування, стиснення, згинання, крутіння, зріз, вдавлювання.

Динамічні впливи

підрозділяються на вібраційні, ударні, лінійні постійні прискорення, акустичний

шум.

Найпоширені фактори

динамічного механічного впливу - вібраційні навантаження. Виникаючі при

вібраціях інерційні сили можуть викликати напруження, що перевищують межі

міцності й витривалості конструкції. Інтенсивність впливу вібрації

характеризується частотою й амплітудою коливання, а також величиною

максимального прискорення. Вібрації являють собою механічні коливання в

діапазоні частот 0,1 - 20000 Гц і більше, амплітуд переміщень 0,001 мкм - 1000

мм і більше, амплітуд прискорень до 1000 м/с2 і більше. Більша

частина коливань, що зустрічаються на практиці, має форму викривленої

синусоїди.

Вібраційні

навантаження, що створюються різним енергетичним устаткуванням, а також

незбалансованими частинами машин, що обертаються та переміщаються, викликають

руйнування конструкції усталеного характеру, виводять із ладу кріпильні устаткування, викликають коротке замикання й

обриви електричних ланцюгів, приводять до порушення герметизації блоків.

Залежно від

величини й виду вібраційних навантажень установлюють ступінь жорсткості виробу

й проводять випробування на віброміцність, вібростійкість і виявлення

резонансів конструкції. При випробуваннях на вплив вібрації використовують

синусоїдальну, випадкову широкосмугову або попередньо виміряну на прототипі

вібрацію.

До параметрів

лінійної вібрації відносяться переміщення, швидкість, прискорення, різкість (третя

похідна переміщення за часом), сила, потужність. До параметрів кутової вібрації

відносяться кут повороту, кутова швидкість, кутове прискорення, кутова

різкість, момент сил. До параметрів обох видів вібрацій відносять також фазу,

частоту й коефіцієнт нелінійних спотворень. Характер вібрацій як за частотою,

так і за амплітудою, може значно змінюватися в залежності від типу конструкції,

умов експлуатації виробів, інших факторів. Найбільша небезпека - сукупність

коливань, що виникає на резонансних частотах пружних конструкцій.

Ударні навантаження

також часто зустрічаються при експлуатації сучасних машин і приладів. Механічні

удари можуть бути одиночними, багаторазовими й комплексними. Одиночні й

багаторазові ударні процеси можуть впливати на об'єкт у горизонтальній,

вертикальній і похилій площинах. Комплексні ударні навантаження впливають на

об'єкт у двох або трьох взаємно перпендикулярних площинах одночасно. Ударні

навантаження виробів можуть бути як неперіодичними, так і періодичними.

Виникнення ударних навантажень пов'язане з різкою зміною прискорення, швидкості

або напрями переміщення виробів.

Так, наприклад,

прилади, встановлені на стратегічних ракетах з прямоточним гіперзвуковим

атмосферним двигуном для активного проходження систем противоракетної оборони,

розраховані на вплив практично всіх збурень і, зокрема, вібрацій та ударних

навантажень.

Найчастіше в

реальних умовах зустрічається складний одиночний ударний процес, що представляє

собою сполучення простого ударного імпульсу з накладеними коливаннями.

Основними параметрами ударного процесу є прискорення, переміщення, швидкість,

деформація точки тіла, що розглядається при ударному впливові. Важливе значення

має форма ударного імпульсу. У виробах, що отримали удар, збуджуються швидко

згасаючі власні коливання. Величина перевантаження при ударі, характер і

швидкість поширення напружень виробу визначаються силою й тривалістю удару й

характером зміни прискорення. Удар, впливаючи на матеріал і виріб, може

приводити до його механічного руйнування.

Випробування

проводять шляхом одиночного й багаторазового ударів, визначаючи стійкість і

механічну міцність виробу до них. Випробування на ударну міцність і ударну

стійкість рекомендується сполучати. Тривалість ударних імпульсів 1 мкс-1000 мс

і більше, амплітуда прискорень 1-106 м/с2 і вище.

Акустичний шум - у

більшості випадків фактор, що заважає, також може впливати на здатність виробу

виконувати свої функції. Найпоширеніші частоти шуму 125 - 10000 Гц,

максимальний рівень звукового тиску 200 дБ і більше. Для дослідження впливу на

вироби зміни частоти шуму проводять відповідні випробування тоном частоти, що

змінюється від 125 до 10000 Гц. Механізм руйнівного впливу звукового тиску

аналогічний руйнівному впливу вібрації.

4 Кліматичні впливи

Кліматичні впливи

характеризуються впливом наступних факторів:

̶

температура;

̶

вологість;

̶

домішки в повітрі;

̶

сонячне

випромінювання;

̶

атмосферний тиск.

Температура - один

з найбільш важливих кліматичних факторів. Для різних кліматичних поясів Землі

вона коливається від -75°С до +50°С. Однак велика кількість виробів працює в

умовах нагрівання (до 500°С і вище) або охолодження (-100°С і нижче) їхніх

елементів. Тепловий вплив може бути стаціонарним, періодичним і неперіодичним.

Сталий режим теплообміну як усередині виробу, так і виробу із зовнішнім

середовищем створює стаціонарний тепловий вплив. Періодичний тепловий вплив

утвориться при повторно-короткочасній роботі виробів, добовій зміні температури

навколишнього середовища, регулярному сонячному опроміненні тощо. Неперіодичний

тепловий вплив викликається одиничними або порівняно рідким випадковими діями

тепла та холоду.

Зміна температури

навколишнього середовища може змінити фізико-хімічні й механічні властивості

матеріалів.

При підвищенні

температури прискорюється розвиток деяких дефектів у матеріалах, що знижують

міцність з’єднань і конструкцій, що погіршують функціональні й електричні

характеристики виробів. При одночасному впливі тепла і механічних навантажень

багато матеріалів легко деформуються.

У ряду матеріалів

при нагріванні прискорюється старіння, що призводить до зміни їхніх

характеристик.

У зонах з холодним

кліматом можуть бути різкі коливання температури виробів, викликані їх

нагріванням у період роботи й охолодження після вимикання. При різкій зміні

навколишньої температури на поверхні й усередині виробу конденсується волога.

Періодичні розширення й стискання дотичних металевих і пластмасових деталей

можуть викликати порушення герметичності виробу й руйнування деталей. Різкі

коливання температури приводять до руйнування паяних, зварених, клепаних і

інших з’єднань, відшаруванню й розтріскуванню покриттів, появі витоку

наповнювачш.

Вологість - один з

найнебезпечніших кліматичних факторів. Вона прискорює корозію матеріалів,

змінює електричні характеристики діелектриків, викликає тепловий розпад

матеріалів, гідроліз, ріст цвілі й багато інших механічних ушкоджень виробів.

Абсолютна

вологість-кількість водяних пар (г) в 1 мг повітря. Вона не змшюється при

шдвищеннІ температури.

Максимальна

вологість - максимальна кількість (г) водяних пар, що може втримуватися в 1 м3

повітря. Вона залежить від температури, тому що тиск пари при кожній

температурі має свій максимум. Максимальна вологість змінюється на 7% при зміні

температури на 1 °С.

Відносна вологість

показує, скільки відсотків максимально можливої вологості фактично перебуває в

повітрі.

Для більшості

процесів відносну вологість якісно оцінюють по наступній шкалі: до 100% – дуже

волого; 80% – волого; 60-70% – нормально; 40 - 50% – сухо; 30% – дуже сухо.

Зміна вологості

повітря може приводити до зміни фізико-механічних і хімічних властивостей

матеріалів.

При роботі виробу у

вологій атмосфері волога обволікає його зовні і проникає всередину. Проникнення

вологи у виріб супроводжується корозією матеріалів, зміною розміру деталей,

елементів конструкції й вузлів, викривленням деталей, зниженням механічної

міцності деталей і виробу цілому.

Водяна плівка на

поверхні деталей і матеріалів швидко забруднюється й іонізується, внаслідок

чого збільшується її провідність. Проводячи електричний струм, плівка закорочує

між собою контакти, сприяє появі струмів витоку, може призвести до коротких

замикань в електричних ланцюгах і зруйнувати внутрішньосхемну розводку в

напівпровідникових приладах.

Внаслідок високої

діелектричної постійної води при роботі електричних і радіоелектронних

пристроїв у вологій атмосфері виникає ємнісний ефект, що проявляється в зміні

опору ізоляційних матеріалів, індуктивності і ємності, коефіцієнта розсіювання

й добротності, а також у зменшенні пробивної напруги.

Підвищення

вологості навколишнього повітря викликає зменшення коефіцієнта підсилення

напівпровідникових пристроїв. Збільшуються втрати електромагнітної енергії

внаслідок збільшення її поглинання парами повітря.

Якщо температура

падає нижче точки роси, при якій абсолютна вологість дорівнює 100% і водяна

пара, що утримується в повітрі, досягає стану насичення, то випадають опади у

вигляді води, снігу, роси, інею, туману. Кількість опадів вимірюють у

міліметрах. Опадам в l мм відповідає 1 л води, розподілений на поверхні 1 м2.

Сніг, що тільки-но випав, займає приблизно десятикратний об’єм, l см снігу

відповідає приблизно 1 мм опадів. Опади впливають своєю механічною енергією,

знижують температуру виробів, підвищують вологість.

Наявність опадів і туману

звичайно погіршує умови роботи виробів. Опади й туман діють на матеріали й

вироби так само, як підвищена вологість повітря.

Волога, що

залишилася на виробі після дощу, може сприяти корозії металів, тому що в

дощовій воді втримується деяка кількість розчинених кислот і солей. Особливо

сильний руйнівний вплив на вироби можуть робити морська вода й морський туман,

що різко прискорює корозію внаслідок солей, що утримуються в них, хлору, магнію

й інших елементів.

Туман із

крапельками морської води також підсилює корозію металів і може погіршити

електричні властивості ізоляційних матеріалів.

Домішки в повітрі –

у вигляді піску, пилу, диму й промислових газів також є факторами впливу, які

необхідно враховувати при експлуатації виробів.

Пил – суміш твердих

часток у повітрі. Природний пил складається з космічної й земної частин. У

вільну атмосферу осаджується 120-150 мм пилу за 100 років. Технічний пил

уrвориться при спалюванні палива, зношуванні й обробці деталей. Технічного пилу

у високорозвинених країнах осаджується на два порядки більше, ніж природного.

Серйозну проблему представляють для більших міст димові гази, що містять у

порівняно більших кількостях сірку, з якої уrворяться в підсумку сірчиста й

сірчана кислоти, сполуки фтору, аміак, ціаністий водень, пари ртуті й інші

активні шкідливі хімічні сполуки.

Домішки в повітрі

можуть викликати порушення функціонування електричних елементів, змінювати

режими теплообміну, викликати механічні ушкодження (пил, пісок), підсилювати

корозійні процеси тощо.

Сонячне випромінювання

являє собою електромагнітні хвилі з довжинами 0,2-5мкм. На ультрафіолетовий

діапазон (довжина хвилі до 0,4мкм) припадає 9% енергії, на видимий діапазон

(довжина хвилі 0,4- 0,7мкм) - 41 % і на інфрачервоний діапазон із довжинами

хвиль більше 0,72мкм -50% сонячної енергії. Вплив сонячного випромінювання на

виріб полягає в хімічному розкладанні деяких органічних матеріалів. Найбільший

вплив спричиняють ультрафіолетові промені, які мають високу енергію. Під дією

цих променів відбувається поверхневе окислювання матеріалів, часткове

розкладання пошмерш, що містять хлор, розщеплення органічних молекул, швидке

старіння пластмас, зміна найважливіших органічних компонентів і кольору в

деяких типів термореактивних пластмас, утворення кірки на поверхні гуми і її

розтріскування.

Від дії сонячних

променів вироби нагріваються, внаслідок чого спостерігається зміна форми або

всихання деяких деталей.

Атмосферний тиск

створюється масою повітря, що лежить у даному місці. Коливання атмосферного

тиску внаслідок зміни погоди сягають 7%, а при тропічних бурях перевищують 10%.

Ряд виробів по своєму функціональному призначенню може працювати в умовах різко

підвищеного й різко зниженого атмосферного тиску, що варто враховувати при

проведенні відповідних випробувань. Зміна тиску викликає небезпеку пробоїв

повітряних проміжків електричних установок у зв'язку зі зміною діелектричної

проникності повітря, може змінювати діаграму спрямованості й потужності

випромшювання електромагютних антен, впливає на режим теплообміну виробу,

порушує в ряді випадків герметичність виробів і розташування рухомих деталей.

Як і механічні,

кліматичні фактори впливу на практиці в більшості випадків діють одночасно, що

викликає посилення їхнього руйнуючого ефекту Ступінь зміни параметрів виробу

тим значніше, чим більша кількість кліматичних факторів, що впливають, вище

їхня ефективність і час впливу.

5 Біологічні впливи

Сучасні прилади

неможливо уявити без мікроелектронних пристроїв (мікромеханічні акселерометри й

гіроскопи, мікроконтролери тощо). Найближчим часом будуть проектуватися прилади

з використанням нанотехнологий. На мікро й нано- рівнях на чутливі елементи

приладів і електронні засоби значно впливають біологічні впливи (фактори).

Практика показує, що 50-80% ушкоджень електронних засобів викликано

біологічними впливами [2].

Біологічні впливи

визначаються сукупністю біологічних факторів.

Біологічний фактор

( скорочено біофактор) - це організми або їхні групи, що викликають порушення

працездатного стану об'єкта.

Біологічним

ушкодженням (біоуmкодженням) називають подію, що складається у виході

якого-небудь параметра виробу під дією біофактора за межі, зазначені в НТД .

Види біоушкоджень:

̶

механічне

руйнування при контакті організмів з виробом;

̶

погіршення

експлуатаційних параметрів;

̶

біохімічне руйнування;

̶

біокорозія.

Механічне руйнування викликається в основному макроорганізмами

(організми, що мають розміри відносні з

габаритами виробів). Руйнування при контакті може відбутися в результаті

зіткнення (наприклад зіткнення птахів з літаками й антенами радіолокаційних

станцій), ушкодження матеріалів пацюками, мишами, знищення виробів термітами і

мурахами.

Погіршення експлуатаційних параметрів викликається біозабрудненням,

біозасміченням і біообрастанням. Біозабруднення викликано продуктами

життєдіяльності організмів. При змочуванні водою або усмоктуванні вологи з

повітря це призводить до зміни параметрів виробів. Біозасмічення пов'язане з

наявністю спор грибів і бактерій, насіння рослин, частин міцелію грибів,

посліду птахів, виділень організмів, відмерлих організмів. Обростання

бактеріями, грибами, водоростями, губками, молюсками та іншими організмами

поверхонь виробів підсилює корозію металів.

Біохімічне руйнування викликається мікроорганізмами. Цей вид руйнувань роздшяють

на два підвиди:

̶

біологічне

споживання матеріалів у процесі живлення мікроорганізмів;

̶

хімічний вплив

речовин, що виділяються при цьому.

Біокорозія – фізико-хімічна

корозія на границі матеріал-організм, викликана впливом аміно- і оргашчних

кислот, а також продукт1в пдрошзу (електрохімічний процес корозії металів).

У великій мірі

бактерії та цвілеві гриби впливають на надійність і працездатність виробів,

причому найбільше існує грибкових утворень, які відносяться до нижчих рослин,

що не мають фотосинтезу. Оптимальними умовами розвитку цвілевих грибків є

відносна вологість повітря більше 85%, температура +20 - +30°С і застій

повітря. Найбільші руйнування пластмас, дерева, гуми й шкіри виникають під дією

цвілі. Цвіль утворює на поверхні матеріалу водну плівку, що сприяє його

хімічному розкладанню й втраті найважливіших властивостей.

Всередині закритих

або напіввідчинених виробів часто створюють спеціальний мікроклімат. У багатьох

випадках це сприяє ураженню виробів цвілевими грибками.

Іншим видом

біологічного впливу є комахи, особливо терміти. Ненажерливість термітів робить

їх одними з найнебезпечніших комах для устаткування.

Певну небезпеку для

виробів, особливо кабелів і дротів, можуть представляти гризуни - пацюки й

миші. Вони можуть ушкоджувати ізоляційні матеріали, кабелі, дроти й несучі

конструкції, в результаті чого електротехнічні й радіоелектронні вироби можуть

виходити з ладу.

Захист від

біологічних факторів впливу здійснюють хімічними конструктивними методами; хімічні отрути й

покриття використовують для захисту від цвілевих грибків і комах. Однак

найбільш ефективний захист за допомогою конструктивних заходів шляхом зміни

внутрішнього клімату пристрою, змеmпення відносної вологості повітря, створення

більш надійних захисних оболонок, заміни матеріалів.

Спеціальні

середовища

До спеціальних середовищ відносять пари хімічних речовин,

хімічні розчини (дезінфікуючі, дезактивую ті, що дегазують), кислоти, гази й

інші речовини, у присутності яких можуть працювати вироби. Вироби, призначені

для роботи в спеціальних середовищах, повинні мати підвищену стійкість до

впливу цих середовищ, і для перевірки її проводяться відповідні випробування.

Радіаційні впливи (іонізуючі

випромінювання)

Сучасні вироби,

особливо вироби космічної і ядерної техніки, піддаються впливу іонізуючих

випромінювань, що створюють при взаємодії речовиною заряджені атоми й молекули

- іони. Гамма-випромінювання, нейтронне, електронне, протонне випромінювання, а

також альфачастинки можуть викликати ушкодження. Найбільшу небезпеку

представляють потік нейтроюв 1 гамма-випромінювання, вплив яких підсилюється

залежно від їхньої інтенсивності й часу впливу. Безперервна проникаюча радіація

викликає поступову необоротну зміну електричних, механічних, хімічних і інших

властивостей матеріалів. Імпульсна радіація, що діє короткий час (10 - 7 – 10 -

3 с), призводить до незворотних змін електрофізичних властивостей виробу, а

також через велику щільність, створюваної іонізації, може викликати й зворотні

зміни електричних характеристик виробів і матеріалів.

Зміна хімічних,

механічних, електричних й інших властивостей матеріалів і виробів в умовах

впливу іонізуючих випромінювань вимагає створення спеціальної іспитової

техніки, застосування спеціалізованої радіаційної технології й інших заходів.

Електромагнітні поля

Одним з видів

зовнішнього впливу є також сильні електромагнітні поля, які можуть викликати

зміни режимів роботи електронної апаратури. Ці поля створюються спеціальними

випромінювачами, наприклад, радіолокаційними станціями, електричними

генераторами, зварювальними апаратами й т.і. Необхідно враховувати вплив

сильних електромагнітних полів при створенні й експлуатації радіотехнічних

пристроїв, застосовувати відповідні екранні пристосування.

Приклад:

електромагнітна сумісність (ЕМС) виробів. Після монтажу на київській телевежі

антен мобільного зв'язку, на взльотно-посадочній смузі АНТК ім. Антонова

утворилися «сліпі» зони з відсутнім радіозв'язком між кабіною літака й

диспетчерською службою.

Термічні впливи

Термічні впливи

можна поділити на тепловий удар та нагрів. Тепловий удар – це різкий

однократний температурний вплив.

Нагрів за своїм

походженням можна виділити на чотири групи:

̶

тертя;

̶

аеродинамічний;

̶

тепловий потік;

̶

полум'я як

результат горіння.

Космічні впливи

Космічні впливи

характеризуються наступними факторами:

електромагнітними й

корпускулярними випромінюваннями (радіаційні пояси Землі – стабільні області

скупчення заряджених часток-електронів, протонів, ![]() -часток і ядер більш важких хімічних елементів);

-часток і ядер більш важких хімічних елементів);

̶

глибоким вакуумом;

̶

променистими тепловими

потоками;

̶

невагомістю;

̶

метеорними

частками;

̶

магнітними й

гравітаційними полями планет і зірок.

Ті самі впливи по

різному впливають на різні об'єкти. У реальних умовах на вироби впливають

спільно кілька факторів. При цьому можуть бути виділені такі ефекти:

̶

взаємнопослаблюючий

вплив факторів одного на інший;

̶

взаємнопідсилюючий

вплив факторів одного на інший;

̶

несумісний вплив.

Практика показує,

що в більшості випадків вироби й матеріали відчувають комплекс механічних,

кліматичних, біологічних і інших зовнішніх впливів. Ці впливи взаємно зв'язані

один з одним і необхідно досліджувати результуючий ефект від їхнього спільного

впливу на матеріали й вироби. Це найбільш важке завдання і воно повинно також

моделюватися на іспитовому устаткуваню.

Параметри впливів:

амплітуда, частота, фаза, спектр (амплітуди й частоти), тривалість, діапазони,

точність завдання, одно - і багатомірні умовні й безумовні щільності розподілу,

математичне очікування, дисперсія, СКО та ін.

У табл. 1 показано

узагальнений вплив дестабілізуючих факторів на матеріали та конструктивні

елементи приладів та систем.

Таблиця 1 – Вплив

дестабілізуючих факторів на елементи приладів та систем

|

Вплив |

Основні процеси |

Можливі результати |

||

|

Вібрація |

Механічні напруги, усталені зміни |

Втрата механічної міцності, нестійке функціонування, прискорення

зношування, руйнування - тобто зниження конструктивної надійності.

Інформаційна надійність (точність приладу або системи) також знижується |

||

|

Удари, лінійні прискорення |

Механічні напруги |

Руйнування, зниження конструктивної й інформаційної надійності |

||

|

Висока температура |

Хімічні реакції Розм'якшення, плавлення, сублімація

(перехід із твердого стану тіла в газоподібне, минаючи рідку фазу

стану) |

Зміна фізико-механічних і електричних властивостей, нестабільність

параметрів |

||

|

Низька температура |

Утворення льоду корозія, лінійний тиск, крихкість |

Втрата механічної міцності, розвиток тріщин, руйнування елементів,

зношування, змша електричних властивостей |

||

|

Термоудар |

Механічні напруги |

Нестабільність, деградація параметрів, обриви, коротке замикання, втрата

герметичності |

||

|

Висока вологість |

Поглинання вологи, корозія, електроліз |

Спучення, набрякання, зниження електричної міцності, нестійкість

параметрів, втрата герметичності, ушкодження покриттів |

||

|

Низький тиск |

Дегазація (видалення газів), збільшення габаритних розмірів |

Розтріскування, підривне руйнування |

||

|

Сонячна радіація |

Фотохімічні й фізико-хімічні реакції |

Руйнування поверхні; зміна електричних властивостей; утворення озону |

||

|

Пісок і пил |

Стирання, засмічення |

Прискорення зношування; нестійкість функціональних параметрів; зміна

електричних властивостей |

||

|

Соляний туман |

Корозія, електроліз |

Прискорення зношування; втрата механічної міцності; зміна електричних

властивостей; руйнування поверхні; збільшення провідності |

||

|

Вплив часток з високими рівнем енергії (ядерна реакція) |

Ядерні перетворення |

Зміна хімічних , фізичних і електричних властивостей; утворення газів |

||

|

Невагомість |

Відсутність конвекційного охолодження |

Посилення явищ, які спостерігались при високих температурах |

||

|

Агресивні середовища |

Хімічні реакції Розтріскування; поява крихкості Зниження електричної міцності повітря |

Зміна електричних властивостей; нестійкість функціональних параметрів Втрата механічної міцності Пробій ізоляції й утворення дуги |

||

Умови експлуатації

(УЕ) - сукупність зовнішніх і внутрішніх факторів, які впливають на

функціонування й працездатність виробів.

Відповідно до

діапазону й ступенем впливу факторів УЕ поділяються на

Нормальні умови (НУ):

̶

температура

+25°С±10°С;

̶

атмосферний тиск

750±30 мм. рт. ст.;

̶

відносна вологість

65±15%.

НУ - значення

сукупності факторів, установлених НТД як номінальні; у таких умовах похибки

приладів близькі до необхідних, які можуть бути визначені й гарантуватися. Ці

умови є базою, відносно якої виявляються зміни властивостей виробу в інших

умовах.

Робочі умови - сукупність факторів, межі яких нормуют

(регламентують, гарантують) характеристики показників якості виробів,

зазначених у ТУ й іншій НТД.

Граничні умови характеризують екстремальні значення факторів,

за яких вироби витримують навантаження без руйнування й погіршення якості.

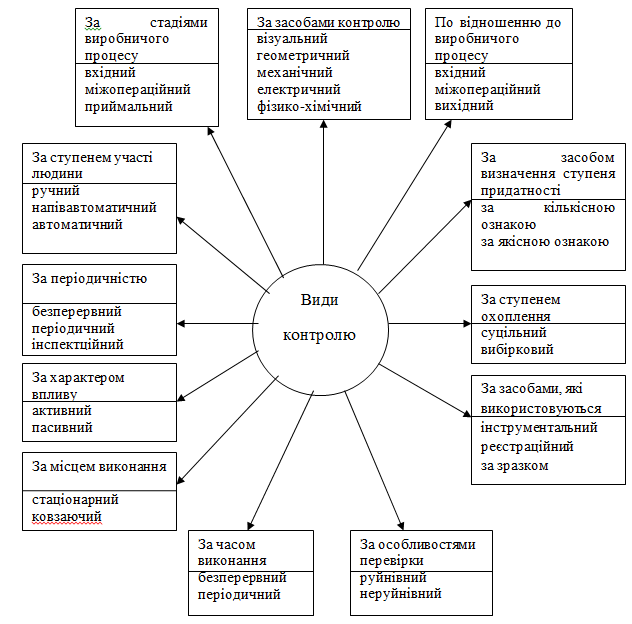

ТЕМА 3 ВИДИ

ВИПРОБУВАНЬ (КЛАСИФІКАЦІЯ ВИПРОБУВАНЬ)

Всі випробування

розділяють на вісім груп:

1) За методами,

умовами і місцем проведення;

2) За призначенням;

З) За стадіями ЖЦ;

4) За тривалістю;

5) За рівнем

проведення;

6) За видом впливу;

7) За результатами

впливу;

8) За обумовленими

характеристиками.

1 За методами, умовами і місцем проведення

Випробування

підрозділяють на дві більші підгрупи:

̶ фізичні випробування реальних виробів або

їхніх макетів;

̶ випробування з використанням моделей.

Фізичні випробування можуть проводитися на випробувальних

стендах (стендові випробування), коли зовнішні фактори, що впливають (ЗВФ)

створюються штучним шляхом.

Випробувальний

стенд – технічний пристрій для установки виробу в заданих положеннях, створення

впливів, знімання інформації й керування процесом випробувань. Випробувальні

стенди можуть випускатися серійно або створюватися в одиничному екземплярі.

Сучасні прецизійні

закордонні стенди - великогабаритне, енергоємне й дороге устаткування із

системою безпосереднього керування двигуном, із забезпеченням стабільності

кутової швидкості, яка задається, за рахунок великої інерційної маси платформи,

використання повітряного підвісу її осі обертання й ртутних струмовідводів (для

виключення сухого тертя між нерухомою основою й обертовою платформою).

У лабораторних

умовах (лабораторні випробування),

коли ЗВФ створюються за допомогою спеціальних методів і засобів. На полігонах (полігонні випробування). Полігон -

місце, призначене для проведення випробувань в умовах , близьких до умов

експлуатації й забезпечене необхідними засобами випробувань. Полігонні

випробування ПСОНК проводяться разом з тим об'єктом, на якому вони перебувають

при експлуатації. Так ПСОНК літальних апаратів випробовуються при їхньому

розміщенні на літаку або ракеті й для них випробувальним полігоном є аеродром

або стартова площадка. При проведенні натурних

випробувань, коли випробовуються вироби, а не їхні моделі або складові

частини; коли умови випробувань відповідають умовам експлуатації виробу за

прямим призначенням статистичної обробки експериментальних даних. Для морської

навігаційної техніки вводять поняття швартових

і ходових випробувань.

̶