Лекція 6. Технологічне обладнання для переробки сировини і

напівфабрикатів розділенням

1.

Класифікація обладнання

для механічної переробки продуктів і напівфабрикатів розділенням.

2.

Обладнання для здрібнення

харчових продуктів різанням.

3.

Обладнання для дроблення

харчових матеріалів.

4.

Гомогенізатори.

1. Класифікація обладнання для механічної переробки

продуктів і напівфабрикатів розділенням.

Розділення в харчовій

промисловості застосовується для отримання однорідних фракцій сировини,

напівфабрикатів і готових продуктів. Як різновид технологічного процесу

розділенням можна рахувати процеси подрібнення (різання, розділення,

розтирання), просіювання, калібрування, фільтрування і сепарування. Під час

цього отримують продукти очищені від домішок (просіювання), певних розмірів і форм (калібрування), та

продукти, які відрізняються структурно-механічними властивостями (фільтрування,

сепарування, центрифугування).

Подрібнення застосовується

для надання харчовій сировині та напівфабрикатам певної форми або заданих

геометричних розмірів. Подрібнення харчових продуктів може здійснюватися

різанням, роздавлюванням, розтиранням або ударом.

Залежно від початкового (D) і кінцевого (d) розмірів найбільших частинок подрібнювання умовно поділяють на

кілька класів (табл. 6.1).

Таблиця 6.1 – Класифікація

подрібнювання

|

Клас дроблення |

D, |

d, мм |

і |

|

Крупне |

1500 – 150 |

250 – 25 |

3 – 6 |

|

Середнє |

150 – 25 |

25 – 5 |

4 – 10 |

|

Дрібне |

25 – 5 |

5 – 1 |

5 – 25 |

|

Тонке (помел) |

5 – 1 |

1 – 0,05 |

до 100 |

|

Надтонке (колоїдне) |

1 – 0,2 |

до 10-4 |

до 1000 |

Залежно від структури і

фізико-хімічних властивостей харчового продукту вибирають і відповідні види

подрібнення: для рослинної сировини – розтирання, різання, удар; для крихких

продуктів – роздавлювання, удар. Роздавлювання застосовується при крупному і

середньому подрібненнях, а розтирання – при тонкому.

Залежно від переважання того чи

іншого способу подрібнення обладнання може бути ріжучої дії (ріжучі машини),

розтираючої і роздавлюючої дії (валкові, дискові, кулькові млини), ударної дії

(молоткові, штифтові, ножові, дробарки) і щілинної дії (гомогенізатори,

гідродинамічні перетворювачі).

Основні способи подрібнення

харчових продуктів наступні:

а) роздавлювання, при якому тіло

під дією вантажу деформується по всьому об’єму, частинки, які одержуються під

час такої дії мають різні розміри і різну форму (валкові дробарки);

б) розколювання, коли тіло

розпадається на частинки в місцях концентрації напружень, які викликаються

клиноподібними робочими органами подрібнення;

в) розламування, коли тіло

розкладається під дією моментів сил на згин;

г) розтирання, коли під дією сил

стискання і тангенціальних сил одержують дрібний порошкоподібний продукт;

д) удар, коли тіло розпадається

на частинки під дією динамічного навантаження (молоткові дробарки).

2. Обладнання для здрібнення харчових продуктів різанням.

Різання харчової сировини – це

різновид способу руйнування матеріалів, який характеризується виконанням

технологічного процесу розділення продуктів ріжучим інструментом на частини з

певним, наперед заданим розміром і якістю поверхневого зрізу.

Ріжуче обладнання може

функціонувати як окрема машина, наприклад процес подрібнення в м’ясній і

овочепереробній промисловості, так і в якості складової частини комплексу машин

і автоматів.

Основним робочим органом ріжучих

машин є ножі. Вони можуть бути:

а) круглі і дискові ножі

(рис. 6.1, а, б), які використовують головним чином для різання

пластичних і м’яких матеріалів (м’ясо, риба, тісто). Колова швидкість ножа в

основному 10…80 м/с, доцільний кут різання складає 8…15°. Дискові ножі

зручні тим, що при відповідному конструктивному оформленні втягують матеріали,

які розрізаються, в зону різання;

б) плоскі ножі (рис. 6.1, в)

широко застосовуються в харчовій промисловості. Працюють вони, як правило, за

принципом різання тиском або ножиць. На силу різання впливає товщина ножа, яка

повинна бути якомога меншою, і кут заточування леза ножа, оптимальні значення

якого знаходяться в межах 12…20°;

в) стрічкові ножі (рис. 6.1, г)

застосовують для різання хліба та інших виробів із борошна в гарячому стані.

Швидкість нескінченого контуру стрічкового ножа може дорівнювати 5…10 м/с,

оптимальна товщина стрічкових ножів – 1 мм;

г) шаблевидні (рис. 6.1, д)

ножі використовуються перш за все для поперечного різання жгутоподібних

матеріалів і для подрібнення риби, м’яса, овочів під час переробки. Їх товщина

2…5 мм і кут нахилу леза в межах 8…12°;

д) ріжучий дріт (струна)

(рис. 6.1, є) – ефективний орган розділення, який за якістю різання

відповідає ножам з тупим лезом. Він може бути використаний для різання

матеріалів в’язко-пластичної гомогенної структури (масло, маргарин) або

крихких, таких як вафлі. Діаметр ріжучого дроту – 0,2…2 мм.

а б в г

д е є

Рисунок 6.1 – Основні

форми ножів: а) гладкий дисковий; б) зубчастий дисковий; в) гладкий плоский; г)

зубчастий стрічковий; д) шаблеподібний; е) горшкоподібний; є) ріжуча струна

За формою ріжучої поверхні леза

бувають зубчасті, хвилеподібні, гладкі, односторонні, двосторонні (рис. 6.2).

а б в

г д

Рисунок 6.2 – Основні

форми лез ріжучого інструменту: а) гостре зубчасте; б, в) дугоподібне зубчасте;

г) гладке односторонньої заточки; д) гладке двосторонньої заточки

Ріжучі машини застосовують у

хлібопекарному, консервному, цукровому, м’ясопереробному, лікеро-горілчаному

виробництвах для подрібнення буряків, моркви, картоплі, м’яса, м’ясопродуктів,

трав та ін. Найбільшого поширення у харчовій промисловості набули дискові і

відцентрові машини різання, вовчки і кутери.

Дискові ріжучі засоби мають один

ніж, або комплекс ножів, які встановлюються на одному або декількох паралельних

валах. Продукт подається до ножів самопливом, або примусово. В першому випадку

матеріал втягується до леза ножів силами тертя зчеплення, які виникають на

поверхнях контакту, або під дією сил, передбачених конструкцією, або формою

ріжучого леза ножів. Для примусової подачі продукту у

багатодискових машинах використовують транспортери.

Для подрібнення жиру-сирцю

призначена саморізка (рис. 6.3, а), яка складається з корпуса 7,

завантажувального бункера 4 і двох паралельних валів 3 і 5. На першому

закріпленні дискові ножі 2 з проміжними шайбами 1 і гайками для затягування, на

другому порожнистий барабан 6 з кільцевими рівчаками для лез ножів. Колова

швидкість ножів у 3…5 разів більша від колової швидкості барабана, який служить

живильником. Ця різниця швидкостей забезпечує розрізування сировини. Колова

швидкість барабана дорівнює швидкості подачі матеріалу. Для очищення робочих

поверхонь від прилиплих кусочків сировини встановлені скребки.

|

|

б |

Рисунок 6.3 – Схеми

багатодискових різальних машин: а) саморізка для подрібнення жиру сирцю:

1 – проміжна шайба; 2 – дискові ножі;

3, 5 – вали; 4 – завантажувальний бункер;

6 – барабан; 7 – корпус; б) багатодискова м’ясорізка: 1 – корпус; 2 – дискові ножі;

3 – вал; 4 – гребінець

Багатодискові м’ясорізки (рис. 6.3, б) використовують для

розрізування кусків м’яса на смуги певної ширини. В корпусі 1 із

завантажувальним бункером змонтовані вал 3 з дисковими ножами 2 і направляючий

гребінець 4.

Для різання сухарних пшеничних плит на шматки використовується

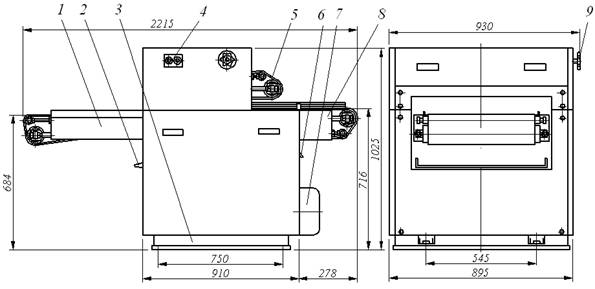

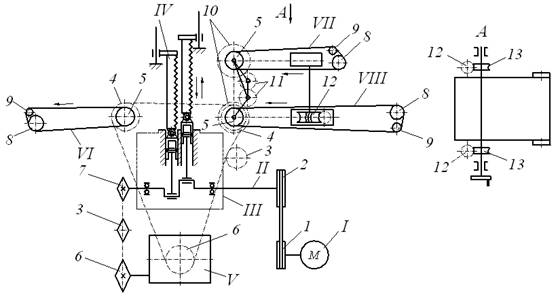

хліборізальна машина А-2ХР3-П (рис. 6.4). Схему приводу механізмів

хліборізальної машини А-2ХР3-П приведено на рис. 6.5. Вона складається із

привідної коробки, конвеєрів подачі 8, видачі 1 і верхнього конвеєра 5, касет, ножових

рам та електрообладнання з двигуном 7. Всі механізми змонтовані на двох

боковинах і плиті 3. Привідна коробка складається із литого чавунного корпуса,

колінчатого вала і плунжерів. Встановлюється на плиті.

Конвеєри подачі і видачі складаються із рам, привідних та натяжних

барабанів, відхиляючих роликів і двох розсувних плит. Конвеєри встановлюються

на боковинах.

Конвеєр верхній складається з привідного і натяжного барабанів,

відхиляючого ролика та литого кронштейна, на якому вони змонтовані. Конвеєр

встановлений на двох вертикальних гвинтах, якими може переміщатися вверх або

вниз. Гвинти встановлені в траверсі, яка кріпиться до боковин через дві колони.

Обертання гвинтів, тобто вертикальне переміщення верхнього конвеєра,

здійснюється маховичком 9 ручного приводу за допомогою гвинтової передачі.

Касета виконана у вигляді рами і складається із нижньої і верхньої траверс,

з’єднаних між собою двома стяжками та служить для закріплення ножової рами.

Рисунок 6.4 – Хліборізальна машина А-2ХР3-П: 1 – конвеєр

видачі; 2 – піддон; 3 – плита; 4 – вимикач;

5 – верхній конвеєр; 6 – ввідний автомат;

7 – електродвигун; 8 – конвеєр подачі; 9 – маховичок

В нижній частині касета кріпиться до плунжера привідної коробки, а у

верхній – закріплена на двох направляючих, по яких під час роботи машини здійснює зворотно-поступальний рух. Ножова

рама являє собою зварну прямокутну конструкцію із верхньої планки і нижньої

основи та двох стійок. До верхньої планки і нижньої основи жорстко закріплені

планки з пазами для утримання і фіксації від повороту ножів. Пази в планках

розміщені з визначеним кроком. Нижніми кінцями ножі безпосередньо закріплюються

в пазах нижньої планки, а верхні кінці утримуються підвісками, просунутими в

отвори верхньої планки і закріпленими підпружиненими гайками, якими і

здійснюється натяг ножів. У машині встановлюють дві касети і дві ножеві рами. У

кожній рамі пластинчасті ножі встановлені таким чином, що ножі однієї рами

знаходяться між ножами другої. Ножі в ножових рамах встановлені з рівномірним

кроком.

Рисунок 6.5 – Схема приводу механізмів хліборізальної машини А-2ХР3-П:

І – електродвигун; ІІ – колінчастий вал коробки привідної;

ІІІ – коробка привідна; IV – касета з ножовою рамою; V – редуктор;

VІ – конвеєр

видачі; VІІ – конвеєр верхній; VІІІ – конвеєр подачі; 1, 2 – шківи;

3, 4, 6, 7 – зірочки; 5 – барабан приводний;

8 – самоцентрувальний натяжний барабан; 9 – відхиляючий

ролик; 10 – 13 – зубчаті колеса

Для фіксування сухарних плит в зоні різання встановлені верхня і нижня

гребінки. Верхня гребінка закріплена жорстко з верхнім конвеєром і разом з ним

може змінювати положення за висотою.

Машина ззовні закрита швидкоз’ємними щитками. Для безпеки роботи на машині

верхні щитки зблоковані з її приводом за допомогою кінцевих вимикачів. Для

збирання крихт. Які утворюються в процесі різання служить піддон 2.

Сухарні плити вкладаються на конвеєр подачі і подаються до ножів, які здійснюють

зворотно-поступальний рух у вертикальній площині. Нарізані шматки конвеєром

подачі виводяться із зони різання. Проштовхування сухарних плит в зоні різання

здійснюється верхнім конвеєром, конвеєром подачі і сухарною плитою, яка

рухається вслід. Напрямок руху нижньої вітки верхнього конвеєра співпадає з

напрямком подачі. Положення верхнього конвеєра і верхньої гребінки в процесі

роботи машини регулюється за висотою, що дозволяє регулювати притискування і

подачу сухарних плит та різати плити різної висоти. Машина може встановлюватися

безпосередньо на підлозі або спеціальному фундаменті. Включення машини

виконується кнопками 4 і ввідним автоматом 6.

Для подрібнення буряків на рівчакові або пластинчасту стружку

використовують відцентрову різалку СЦБ – 16М (рис. 6.6). Вона складається

із циліндричного корпуса 2, трьохлопатевого завитка 3, конічного редуктора,

приводу 8, завантажувального бункера 1, ножових рам 6, лебідки 7 і пальчастого

гідравлічного шибера. Принцип дії бурякорізки полягає в наступному. Завантаження

буряків в бурякорізку виконується через завантажувальний бункер. В корпусі

бурякорізки буряки захоплюються трьохлопатевим завитком, який обертається, і

під дією відцентрової сили притискується до ріжучої кромки ножів, ковзаючи по

яких поступово перетворюється в стружку.

Рисунок 6.6 – Відцентрова бурякорізка СЦБ – 16М:

1 – бункер; 2 – циліндричний корпус;

3 – трьохлопатевий завиток; 4 – нижній кожух;

5 – верхній кожух; 6 – ножеві рами; 7 – лебідка;

8 – привід

Бурякова стружка через отвори ножових рам випадає в простір між корпусом

бурякорізки і кожухом, а потім через отвір нижнього корпуса поступає на

подальшу переробку.

Для середнього і тонкого подрібнення м’яса, хліба, картоплі та інших

продуктів використовують вовчки.

Для тонкого подрібнення м’якої м’ясної сировини і перетворення її в

однорідну гомогенну масу використовують кутери.

3. Обладнання для дроблення харчових матеріалів.

Для дробіння харчових продуктів, сировини і напівфабрикатів використовують

машини розтираючої і роздавлюючої дії, ударної дії.

До обладнання розтираючої і роздавлюючої дії відносяться валкові, дискові

та кульові млини (рис. 6.7…6.9).

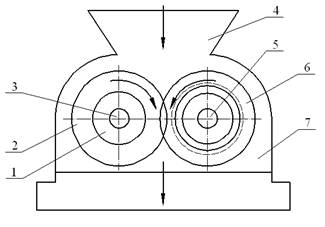

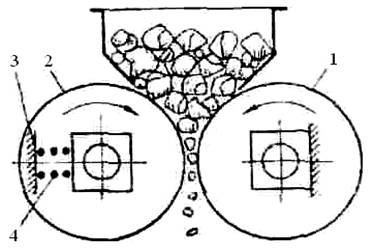

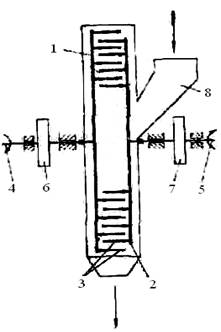

Рисунок 6.7 – Схема валкової дробарки: 1 – валок з нерухомими

підшипниковими опорами; 2 – валок з рухомими підшипниковими опорами;

3 – корпус дробарки; 4 – пружини

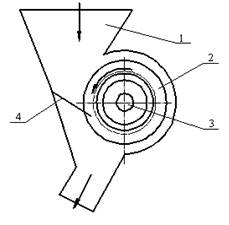

Рисунок 6.8 – Схема дискової дробарки: 1, 2 – диски;

3 – горизонтальний вал

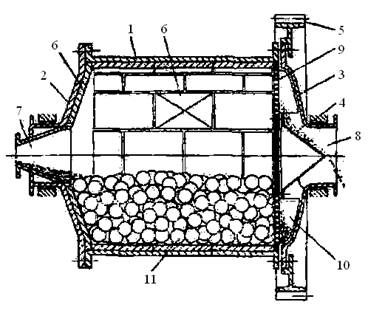

Рисунок 6.9 – Схема кульового млина: 1 – корпус;

2, 3 – торцеві кришки; 4 – підшипник;

5 – зубчастий вінець; 6 – плити; 7 – завантажувальна

цапфа; 8 – розвантажувальна цапфа; 9 – діафрагма;

10 – ліфтери; 11 – кулі

Серед обладнання цього класу найбільш розповсюджені валкові машини

роздавлюючої дії. Їх робочі органи – валки, які під час обертання захоплюють

первинний продукт і затискують його в зазорі, що звужується.

В дискових дробарках (рис. 6.8)

подрібнюють зерно, сухарі, какао, бобові, горіхи, солод, вижимки тощо. Процес

подрібнення здійснюється між робочими поверхнями двох дисків 1 і 2. Диск 2

обертається на горизонтальному валу, а диск 1 нерухомий. На робочих поверхнях

дисків концентричними колами розташовані невеликі зубці трапецієподібної форми.

Кульові та стрижневі млини

застосовуються в основному в борошномельній промисловості. При обертанні

корпуса млина, кулі піднімаються на деяку висоту і притискаються до корпуса

відцентровою силою (рис. 6.9). Під час падіння куль матеріал, що

знаходиться між кулями, подрібнюється.

Кулі виготовляються із сталі,

діабазу, фарфору та інших матеріалів. Стальні кулі мають діаметр 35…175 мм. Корпус млина заповнюють кулями на 30…35°% об’єму. Розміри частинок до подрібнення повинні бути не

більшими ніж 50...60 мм. Поряд з кулями застосовують також циліндричні стрижні.

Розміщують їх паралельно до осі корпуса.

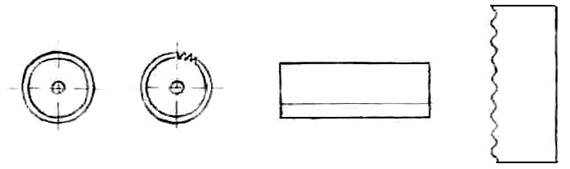

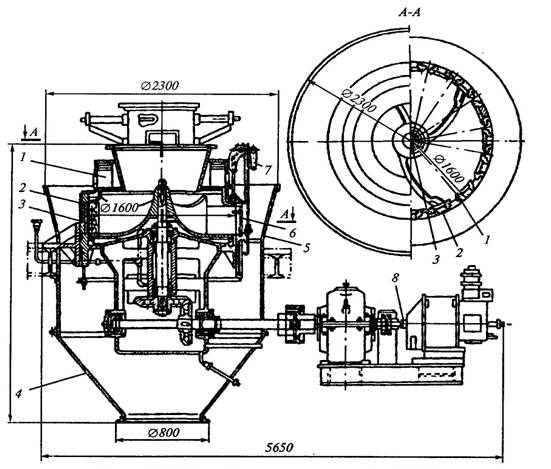

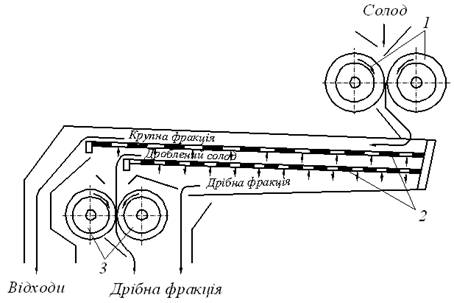

Для подрібнення солоду на пивоварних заводах використовують

чотирьох-валкову дробарку (рис. 6.10).

В чотирьох-валковій дробарці солод попередньо подрібнюється верхньою парою

валків 1. Подрібнений солод віброситами 2 розділяється на три фракції: сходом в

бункер з верхнього сита йде лушпиння, дрібна фракція проходить два сита і

попадає в бункер, крупна фракція проходить через верхнє сито і відразу з

нижнього сита направляється на нижню пару валків 3.

Рисунок 6.10 – Схема чотирьох-валкової дробарки для

солоду: 1 – верхня пара валків; 2 – вібросита;

3 – нижня пара валків

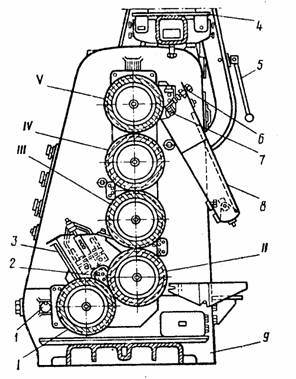

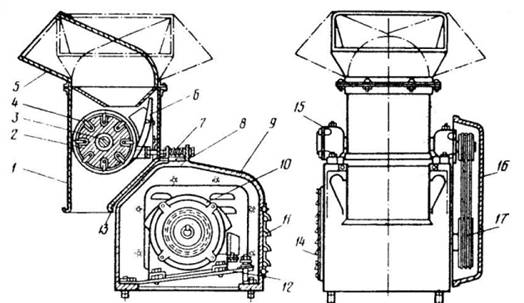

Для подрібнення кондитерських мас використовують п’ятивалковий млин

(рис. 6.11).

Рисунок 6.11 – П’ятивалковий млин: I, II, III, IV,

V – валки; 1 – запобіжний пристрій; 2 – скребок;

3 – воронка; 4 – плита; 5 – важіль;

6 – штурвал; 7 – ніж; 8 – похилий лоток;

9 – станина

Млин виконаний так, що чотири валки (ІІ – V) розміщені один над

другим і один зміщений в сторону (І). Опори валків встановлені в двох бокових

стійках, на яких змонтована регулювальна і контрольно-вимірювальна апаратура.

Робота млина така. Маса для подрібнення поступає в воронку 3, в якій

розміщений скребок 2. Маса рівномірно розподіляється за довжиною валка і

попадає в зазор ніж валками І та ІІ. Швидкість валка ІІ більша ніж валка І,

тому маса прилипає до валка ІІ і поступає в зазор між ним і валком ІІІ. Валки

ІІІ, ІV і V обертаються з наростаючою швидкістю, в результаті чого продукт

роздавлюється і перетирається. З верхнього валка маса знімається ножем 7, який

притискується до валка обертанням штурвала 6. Знята маса виводиться із машини

по похилому лотку, над яким встановлюються блок постійних магнітів.

До машин ударної дії відносяться молоткові, штифтові, ножові дробарки.

Молоткові дробарки (рис. 6.12) застосовуються в тому випадку, коли

необхідно отримати відносно дрібно подрібнений і однорідний продукт без

подальшого застосування сортувальних машин. Вони ефективні для руйнування

крихких продуктів (зерно, кістка, лід, сіль, цукор) і низьким вмістом жирів.

Продукт подрібнюється в результаті ударів по ньому стальних молотків, ударів

частинок в кожух дробарки і витирання їх в штамповане сито. Ступінь подрібнення

матеріалу залежить від величини отворів сита.

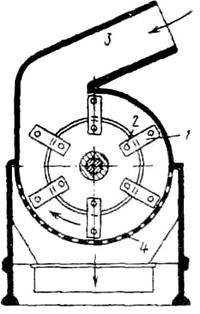

Рисунок 6.12 – Принципова схема молоткової дробарки:

1 – молоток; 2 – стержень; 3 – живильник;

4 – сито

Штифтові дробарки використовують для тонкого подрібнення сипких харчових

продуктів. Процес подрібнення матеріалу здійснюється за рахунок ударної дії

пальців 3, закріплених на дисках 1 та 2 (рис. 6.13). Причому, крім

дробарки з двома рухомими дисками досить поширеною є також конструкція з одним

рухомим і одним нерухомим дисками. Дробарки з двома рухомими дисками

називаються дезінтеграторами, з одним

рухомим – дисмембраторами.

Під час подрібнення в штифтових дробарках виділяється велика кількість

теплоти, яка може погіршити якість продукту і навіть його загоряння. Тому

кришка і корпус дробарки мають порожнини, в які через отвори подається охолоджувальна

вода.

Рисунок 6.13 – Схема штифтової дробарки: 1, 2 – диски, що

обертаються; 3 – штифти(пальці); 4, 5 – вали;

8 – завантажувальний бункер

Ножові дробарки використовуються для подрібнення рослинної сировини.

Однобарабанна ножова дробарка КДП – 4 М (рис. 6.14)

складається із ножового барабана 2, який встановлений в корпусі 1 на валу 3.

Барабан приводиться клинопасовою передачею 17 від електродвигуна 10,

розміщеного в корпусі 9.

Барабан 2 має вісім фрезерованих отворів, в які вставлені ножі 4 товщиною

5 мм. Ножі спираються на фігурні плоскі пружини 18 і утримуються в

прорізах кільцями 19 з регулювальними гвинтами, які дозволять змінювати

величину виступу лез ножів над поверхнею барабана в межах 0,5…5 мм.

Вставленням ножів регулюють степінь подрібнення продукту і його

структурно-механічні характеристики.

Подрібнення продукту проходить в клиновому зазорі між барабаном і чотирма

колодками 6, які регулюються. Величина зазору може змінюватися від 0,5 до

20 мм. Після встановлення необхідного зазору положення колодок фіксується

гвинтовими пружинними амортизаторами 7, які закріплюються гайками і

контргайками 8.

Продукт подається на подрібнення через бункер 5, який може встановлюватися

в чотирьох положеннях. Подрібнення відбувається в момент удару ножів по

продукту, який знаходиться в клиновому зазорі між притискними колодками і

барабаном. Подрібнена маса відводиться із машини лотком 13.

а

б

Рисунок 6.14 – Схема ножової дробарки КДП – 4М:

а – загальний вид; б – осьовий розріз барабана;

1 – корпус; 2 – ножовий барабан; 3 – вал;

4 – ножі; 5 – бункер; 6 – колодки;

7 – пружинні амортизатори; 8 – гайки; 9 – корпус;

10 – електродвигун; 11, 14 – щитки; 12 – похила

плита; 13 – лоток; 15 – підшипникові вузли;

16 – щиток; 17 – клинопасова передача;

18 – плоскі пружини; 19 – кільця з регулювальними гвинтами

Натяг пасів 17, які огороджені щитком 16, регулюють зміною положення

похилої плити 12, на якій встановлений електродвигун 10.

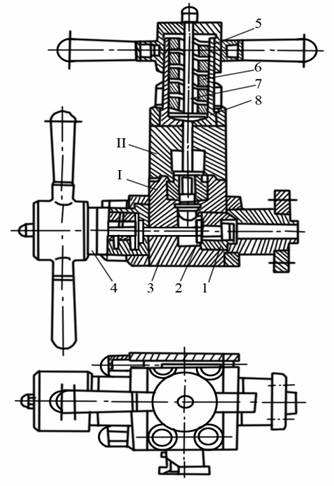

4. Гомогенізатори.

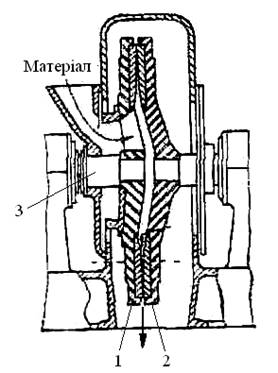

Гомогенізатори призначені для отримання тонкоподрібненого однорідного

продукту (жирових кульок). Найбільше поширення отримали клапанні

гомогенізатори, основними вузлами яких є насос високого тиску і гомонізуюча

головка.

За типом гомонізуючі головки бувають одно-, дво- і багатоступінчасті. На

практиці застосовують одно- і двоступінчасті.

Двоступінчаста головка (рис. 6.15) складається із корпуса 3 і

клапанного пристрою, основними частинами якого є сідло клапана 1 і клапан 2.

Клапан зв’язаний із штоком, на виступ якого тисне пружина 6. Сила стиску

пружини регулюється шляхом переміщення накидної гайки 5 із штурвалом, яка разом

з пружиною, штоком 7 і стаканом8 утворює натискний пристрій 4.

Рідина, яка подається насосом під тарілку клапана, відсовує клапан від гнізда

долаючи зусилля пружини. Через утворену щілину між клапаном і сідлом висотою

0,05…2,5 мм рідина проходить з великою швидкістю і при цьому

гомонізується. На наступній ступені процес повторюється.

Рисунок 6.15 – Двохступінчаста гомонізуюча головка І – перша

ступінь; ІІ – друга ступінь; 1 – сідло клапана;

2 – клапан; 3 – корпус; 4 – натискний пристрій;

6 – пружина; 7 – шток; 8 – стакан

Оптимальний режим гомонізації для різних продуктів досягається регулюванням

тиску пружини на клапан.

Для гомонізації молочних продуктів використовують гомогенізатори К5-ОГА-10,

А1-ОГМ, А1-ОГ2-С.

Гомогенізатор

А1-ОГМ (рис. 6.16) складається із електродвигуна 1, станини 2,

кривошипно-шатунного механізму 3 із системами мащення 7 та охолодження,

плунжерного блоку 4 з гомонізуючою 6 і манометричною 5 головками та запобіжним

клапаном.

Принцип

роботи гомогенізатора полягає у тому, що кожен із трьох плунжерів трьох

плунжерного насоса, здійснюючи зворотно-поступальний рух, всмоктує рідину із

приймального каналу, закритого всмоктуючим клапаном, і нагнітає її через

нагнітальний клапан в гомонізуючу головку. У гомонізуючій головці продукт

проходить через вузьку щілину між сідлом і клапаном. Тиск продукту перед

клапаном 20…25 МПа, після клапана – близько до атмосферного. За такого

різкого перепаду тиску поряд із значним збільшенням швидкості продукт

подрібнюється.

Рисунок 6.16 – Гомогенізатор А1-ОГМ:

1 – електродвигун; 2 – станина;

3 – кривошипно-шатунний механізм; 4 – плунжерний блок;

5 – манометрична головка; 6 – гомонізуюча головка;

7 – система мащення

Всередині

станини шарнірно закріплена плита, положення якої регулюється гвинтами. На

плиті встановлений електродвигун 1, який приводить в рух кривошипно-шатунний

механізм 3 через клинопасову передачу. Кривошипно-шатунний механізм 3, система

охолодження і масляний сітчастий фільтр розміщені в корпусі 2, у вигляді

резервуара з похилим дном. Система охолодження призначена для підведення і

відведення холодної води до плунжерів. Вона містить змієвик, вкладений на дно

корпуса 2, перфоровану трубку над плунжерами і патрубки для підведення і

відведення води. Система мащення служить для подачі масла до шийок колінчатого

вала для зменшення тертя.