Лекція 7. Технологічне обладнання для розділення рідинних харчових

продуктів

1. Класифікація і

вибір обладнання для розділення рідинних харчових продуктів.

2. Фільтри.

3. Сепаратори.

4. Центрифуги.

1. Класифікація і

вибір обладнання для розділення рідинних харчових продуктів.

Рідиноподібні неоднорідні харчові

середовища являють собою мутну полідисперсну систему, яка складається із грубих

і дрібнодисперсних частин, колоїдних речовин. Для їх освітлення застосовують

відстоювання, фільтрування, центрифугування і сепарування.

Відстоюванням називається процес

розділення неоднорідних рідинних суспензій на фракції, які відрізняються за

щільністю, в полі гравітаційних сил.

Фільтрацією називається процес

відділення осаду від суспензії за допомогою пористих фільтруючих перегородок,

які затримують осад і пропускають освітлену рідину.

Центрифугуванням називається

розділення неоднорідних суспензій на фракції в полі відцентрових сил.

Розрізняють відстійне і фільтраційне центрифугування.

Сепаруванням називається процес

розділення неоднорідних рідинних сумішей на фракції, які відрізняються за

щільністю, в полі дії відцентрових сил.

Відповідно до цього для

розділення суспензії можуть використовуватися: для осаджування – відстійники,

відстійні центрифуги, сепаратори, гідроциклони; для фільтрування – фільтри, які

працюють під тиском, вакуум-фільтри, фільтруючі центрифуги і ін. Іноді, окрім

розділення суспензій на тверду і рідку фази, на фільтрах і центрифугах

проводяться деякі супутні операції: промивання і обезводнення осаду, його

виділення, регенерація фільтрів і т.п.

Обладнання для розділення

рідинних продуктів може бути класифіковане також за призначенням. В одну і ту ж

групу можна відносити обладнання, яке відрізняється конструктивними

особливостями і принципом дії. Наприклад центрифуги і барабанні вакуум-фільтри

входять в групу обладнання для розділення грубодисперсних суспензій, а

відцентрові сепаратори і патронні фільтри – в групу обладнання для розділення

високодисперсних суспензій.

В загальному випадку вибір

обладнання і його ефективність залежить від багатьох факторів, які можна

виділити в чотири основні групи: властивості суспензій, вимоги до якості осаду

і фільтрату, особливості виробництва, технологічні властивості обладнання.

Такі дисперсні системи, як

фруктові соки, глюкозний і мелясний сиропи, дріжджове сусло, містять звішені

завислі частинки і розділяються на рідинну фракцію та осад механічним шляхом в

роторах сепараторів. Сепаратори поділяються на три класи:

сепаратори-розділювачі, сепаратори освітлювачі і комбіновані сепаратори.

Для розділення грубодисперсних

харчових суспензій (відділення крохмалю від сокової води і зневоднення

крохмалю, відділення мезги від виноградного сусла, видалення із овочевих і

фруктових соків завислих частинок та ін.) застосовуються центрифуги. За

технологічним призначенням центрифуги поділяють на: фільтруючі, осаджуючі,

освітлюючі, розділяючі і концентруючі.

Для розділення середовищ, які

складаються з декількох компонентів, шляхом пропускання їх через пористу

перегородку, яка здатна затримувати звішені частинки і пропускати рідину чи

газ, використовуються фільтри. За призначенням фільтри поділяють на освітлюючі

і стерилізуючі.

2. Фільтри.

Залежно від структури робочого

циклу фільтри бувають періодичної і безперервної дії, за способом утворення

перепаду тиску – гідравлічні, вакуумні і фільтри, в яких тиск створюється

насосом, за призначенням – освітлюючі і стерилізуючі. Фільтруючі елементи

конструктивно можуть бути виготовлені у вигляді плит, рам, патронів, дисків,

барабанів, стрічок та ін.

В якості фільтруючих елементів застосовують

бавовняні тканини (бельтинг, бязь, міткаль і діагональ), штучні (капрон і

нейлон) і шерстяні тканини, плетені і штамповані металеві сітки, пісок, гравій

і пористі керамічні матеріли. Роль фільтруючого матеріалу відіграє і сам осад,

який відкладається на перегородці під час фільтрації.

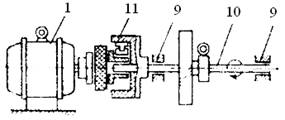

В харчовій промисловості в

основному використовуються фільтри періодичної дії. Поширеним є камерний фільтр

прес ІІР19,5-565/13с (рис. 7.1), який використовується для фільтрування

вина, соку, мінеральної води, пива та інших подібних рідин. Він складається із

станини 1, на якій змонтовані задня опорна плита 5, передня натискна плита 9, і

плити 6,8, які встановлені на два горизонтальних стержні 7.

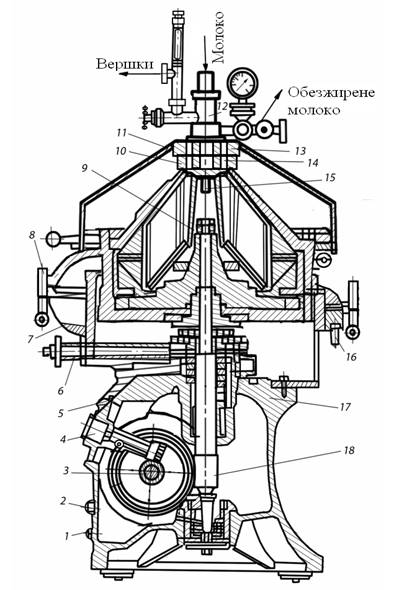

Насос 2, який нагнітає суспензію

в канал 4, приводиться в рух електродвигуном 3. Зібрані в пакет плити з

розміщеними між ними фільтруючими пластинами щільно стискаються натискною

плитою 9. Натискна плита 9 переміщується гвинтом 10 за допомогою важеля 12

через храпове колесо, або штурвалом 11, Також для затискування набору рам і

плит може використовуватися електромеханічний або гідравлічний затискний

механізм.

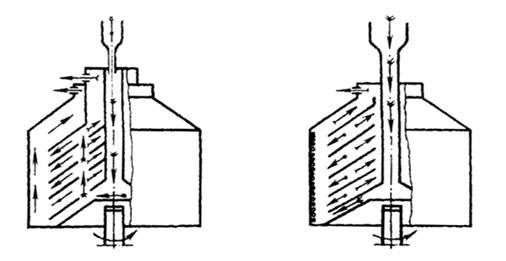

Стиснуті фільтруючі пластини

ділять зазор між двома плитами на дві частини, що досягається завдяки ребристій

поверхні плит. Тому розрізняють парні і непарні камери. Якщо вихідна суспензія

поступає в парну камеру, освітлений сік буде виходити з непарної камери (рис. 7.2).

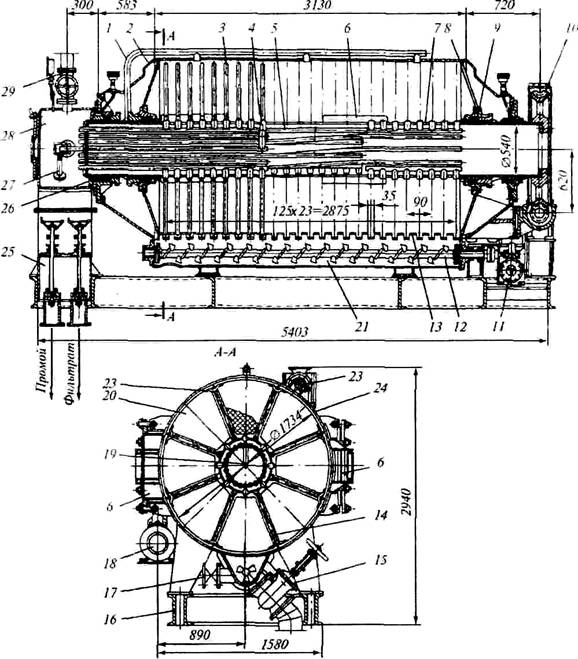

Рисунок 7.1 – Камерний фільтр-прес

ІІР19,5-565/13с: 1 – станина; 2 – насос; 3 – електодвигун; 4 – канал

для суспензії; 5 – опорна

плита; 6, 8 – плити; 7 – горизонтальний стрижень; 9 – натискна плита; 10 – гвинт; 11 – маховик; 12 – важіль.

Рисунок 7.2 – Схема проходження рідини по плитах

у камерному фільтр-пресі.

Кожна плита в двох кутках з

однієї сторони має фасонні виступи з круглими отворами. Парні плити мають

виступи з однієї сторони, а непарні – з протилежної. Таким чином, при складанні

плит в пакет, утворюються два канали в парних і два канали в непарних плитах,

які з’єднані з порожнинами, що утворюються кожною парою плит з розділяючою їх

фільтруючою пластиною.

Фільтр працює наступним чином.

Призначений для фільтрування продукт нагнітається в канали, з’єднані з парними

камерами. Пройшовши фільтруючі пластини під тиском, продукт поступає в непарні

камери, а звідси – в з’єднані з ними канали, якими через відповідний канал

виходить назовні.

До фільтрів періодичної дії

відносяться дискові фільтри типу ФД в яких фільтрація проходить під тиском.

Поверхня фільтрації являє собою диски, які закріплені на порожнистому валу, що

обертається. Промитий осад видаляється гідравлічним способом. Застосовуються

вони для фільтрації соку І і ІІ сатурацій.

В цукровій промисловості

використовуються дискові фільтри типів ФД-80; ФД-100; ФД-150.

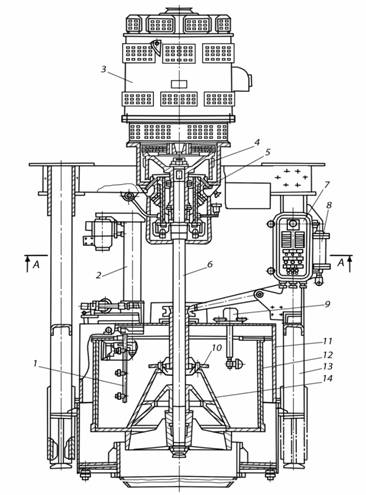

Дисковий фільтр ФД-100

(рис. 7.3) складається із корпуса 24 в верхній частині якого розміщена

труба 1 для рециркуляції нефільтрованого соку. На трубі встановлено запобіжний

вентиль 15. По цій трубі підводиться також стиснуте повітря в середину фільтра

для витіснення соку перед промиванням осаду.

Цикл фільтрації на даному фільтрі

складається з наступних операцій: фільтрації соку через елементи дисків 3 з

відкладанням осаду на поверхні елементів, обезцукрювання осаду з отриманням

змиву, видалення осаду з фільтра за допомогою струменів води.

Під час використання фільтра для

фільтрації соку першої сатурації застосовується методичне промивання осаду і

гідравлічне видалення його з поверхні фільтруючих елементів.

На деяких цукрових заводах

дискові фільтри застосовуються для фільтрації соку другої сатурації. В цьому

випадку правила обслуговування залишаються ті самі, але необхідно врахувати

наступне. Робота фільтрів ведеться без промивання осаду, а останній після

гідравлічного змивання сопловими пристроями за допомогою фільтрованого соку

першої або другої сатурації направляється на передефекацію через насос

рециркуляційного соку. Тому для встановлення фільтрів не потрібно передбачати

комунікації для підведення води і стиснутого повітря.

Фільтри типів ФД-80 і ФД-150 за

конструкцією подібні до фільтра ФД-100, але вони не мають соплових апаратів для

зняття з дисків шару осаду. Знімання осаду з елементів диска цих фільтрів

здійснюються зворотнім потоком фільтрованого соку.

Рисунок 7.3 – Дисковий фільтр ФД-100: 1 – труба нефільтрованого соку; 2 – кронштейн конічний; 3 – диск; 4 – труба відвідна з контрольного елемента; 5 – труба колекторна; 6 – люк; 7 – трубовал; 8 – днище;

9 – манжетне ущільнення; 10 – черв’ячна передача; 11 – привід трубовала; 12 – лопатевий вал для видалення осаду;

13 – виріз; 14 – стійка; 15 – запобіжний вентиль; 16 – рама;

17 – штуцер; 18 – привід лопатевого вала; 19 – центральна труба; 20 – фільтруючий елемент; 21 – жолоб; 22 – затискач; 23 – сопловий

пристрій; 24 – корпус фільтра;

25 – збірник; 26 – опора; 27 – труба відвідна; 28 – приймальник

соку; 29 – труба витяжна.

В

харчовому виробництві використовуються вакуум-фільтри камерного типу і

безкамерні.

На

рис. 7.4 показана схема роботи камерного вакуум-фільтра. В корпус фільтра

1 подається згущена суспензія соку першої сатурації, в яку занурений барабан 2,

що обертається. Поверхня барабана розділена на окремі секції перегородками 3.

Кожна секція трубками 5 з’єднана з рухомою головкою 6 фільтра. Головка має

отвори, кількість яких відповідає кількості секцій барабана.

Секції

покриваються опорною поверхнею, на яку накладається фільтруюча тканина

(полотно). Полотно натягується і закріплюється дротом із нержавіючої сталі

діаметром 2…3 мм за допомогою

спеціальних пристосувань.

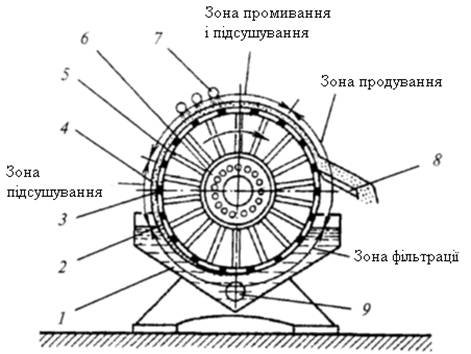

Рисунок 7.4 – Схема камерного вакуум-фільтра: 1 – корпус;

2 – барабан;

3 – перегородка;

4 – осад;

5 – трубка;

6 – рухома

головка фільтра; 7 – форсунка; 8 – ніж; 9 – мішалка.

Зверху

над барабаном вакуум-фільтра встановлені форсунки 7 для промивання осаду 4. Для

видалення осаду із барабана вакуум-фільтра встановлений ніж 8. В корпусі

фільтра є мішалка 9 для змулювання осаду.

Для

відведення фільтрованого соку, промивання і підведення стиснутого повітря, для

віддування осаду від полотна до рухомої головки притискується нерухома головка.

На

рис. 7.5 представлена схема безкамерного вакуум-фільтра. За конструкцією

він значно простіший від камерного фільтра, так як барабан немає окремих камер,

відсутні також розподільчі головки.

Перфорований

барабан 3 фільтра закритий боковими кришками а його поверхня за допомогою

гумового ущільнення ділиться на дві зони: зону розрідження 5 і зону тиску 7. В

зоні розрідження проходить фільтрація суспензії промивання і підсушування

осаду. Змив відводиться із збірника, утвореного стінками 8. В зоні тиску

здійснюється віддування осаду за допомогою повітря, яке подається трубою 12, і

регенерація тканини за допомогою пари або рідини, яка подається трубою 13.

Рисунок 7.5 – Схема безкамерного

вакуум-фільтра: 1 – корпус; 2 – осад; 3 – барабан;

4 – форсунка;

5 – зона

розрідження; 6 – збірник

змиву; 7 – зона

тиску; 8 – стінка;

9 – щілина

для повітря; 10 – щілина

для пари; 11 – ніж;

12 – труба

для повітря; 13 – труба

для пари; 14 – пустотіла

вісь; 15 – труба

соку; 16 – пристрій

подачі соку; 17 – гумові

подушки; 18 – гнучкий

шланг; 19 – гумове

ущільнення; 20 – дріт;

21 – цапфа;

22 – тканина.

Барабан

фільтра встановлюються на нерухомій порожнистій осі 14 за допомогою

підшипникових вузлів, які закріплені на корпусі 1. Порожниста труба (вісь) 14

з’єднана трубою 15 з нижньою частиною барабана, куди пристроєм 16 подається

сік. Для відведення продуктів фільтрації, а також підведення повітря і рідини

для регенерації тканини 22 порожниста вісь ділиться на секції. Верхньою секцією

відводиться змив із збірника 6, ліва секція з’єднана з вакуум-ресивером, через

нижню секцію відводиться відфільтрований сік, через праву секцію підводиться

повітря для віддування осаду і пара або рідина для регенерації тканини.

Барабан

обтягується фільтрувальною тканиною, яка закріплюється дротом 20. Поверхня

барабана фільтра занурюється в суспензію на 50…60%.

Осад

промивається за допомогою форсунок 4, віддувається повітрям через щілину 9 і

видаляється ножем 11. Через щілину 10 здійснюється регенерація тканини парою

або рідиною.

Гумові

ущільнення притискуються до внутрішньої поверхні барабана за допомогою

порожнистих гумових подушок 17, в які підводиться вода гнучкими шлангами 18.

Тиск води повинен бути 0,5…0,6 МПа.

3. Сепаратори.

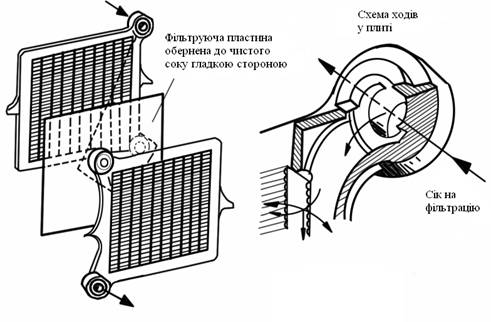

Робочим

органом сепаратора в якому проходить процес розділення, є барабан. Принцип дії

сепаратора-розділювача (рис. 7.6, а) полягає в наступному. Вхідна

гетерогенна система по центральній трубці поступає в тарілкотримач, звідки по

каналах, утворених отворами в тарілках, піднімається вверх і розтікається між

ними. Під дією відцентрової сили легка фракція осідає на верхню поверхню

нижчележачої тарілки. По цій поверхні легка фракція рухається до центра

барабана, далі по зазору між кромкою тарілки і тарілкотримачем піднімається

вверх барабана і відводиться по комунікаціях.

Важка

фракція в міжтарілочному просторі відтісняється до нижньої поверхні тарілки. По

цій поверхні фракція рухається до периферії тарілки і по зазору між розділювальною

тарілкою і кришкою барабана піднімається вверх барабана, звідки відводиться по

спеціальних комунікаціях.

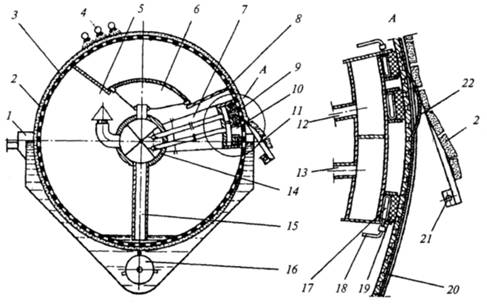

Сутність

процесу освітлення (рис. 7.6, б) полягає в наступному. Продукт, який

підлягає очищенню, центральною трубкою поступає в тарілкотримач, із якого

направляється в шламовий простір між кромками пакету тарілок і кришкою. Потім

рідина поступає в міжтарілочні простори. По зазору між тарілкотримачем і

верхніми кромками тарілок піднімається вверх та через прорізи виходить із барабана.

Процес очищення починається в шламовому просторі і закінчується в

міжтарілочному. Процес розділення гетерогенних систем здійснюється головним

чином в міжтарілочному просторі. При цьому дисперсна фаза поділяється на дві

фази: легка фракція дисперсної фази рухається до осі обертання, а важка до

периферії.

|

а |

б |

|

|

|

Рисунок 7.6 – Схеми барабанів тарілчастих

сепараторів: а – сепаратора-розділювача;

б – сепаратора-освітлювача.

За

характером виваження твердої фракції (осаду) з барабана сепаратори поділяються

на машини періодичної, безперервної і пульсуючої дії.

В

сепараторах періодичної дії після зупинки сепаратора і розбирання його барабана

завжди застосовується ручне вивантаження твердої фракції.

Основною

умовою застосування сепараторів безперервної дії є відносна рухомість осаду у

відцентровому полі сил.

Сепаратори

з відцентровим вивантаженням осаду можна розділити залежно від конструкції

пристрою вивантаження на поршневі і клапанні. Особливістю поршневих є наявність

в барабані рухомого поршня, який при переміщенні вверх або вниз закриває або

відкриває щілини вивантаження барабана. Керування поршнем здійснюється за

допомогою гідроприводу.

Поршневі

сепаратори мають декілька варіантів конструкцій барабана. Поршень може мати

верхнє і нижнє розміщення в барабані сепаратора і переміщається під дією

гідростатичного тиску стовпа рідини або під дією пружини.

Спосіб

вивантаження осаду з барабана в таких сепараторах однаковий: спочатку

закривається подача вхідної рідини в сепаратор, а потім відкриваються щілини, і

осад під дією відцентрової сили видаляється в резервуар приймання.

Для

здійснення безперервного процесу режиму сепарування, що встановився в барабані

сепаратора, може бути змонтовано два поршні, які забезпечують відокремлення камери

шламового простору від усього об’єму барабана і відкриття вивантажувальних

щілин барабана при безперервному процесі сепарування.

Процес

сепарування на сепараторах саморозвантажувальної дії автоматизований. Під час

цього час на видалення осаду зменшується більше ніж в 100 разів (при

відцентровому вивантаженні осаду цей час складає біля 1 хв., а при ручному

– 2 години і більше).

Сепаратори

з пульсуючим вивантаженням осаду через отвори клапанів призначені для отримання

концентрованого осаду. Вивід осаду здійснюється через отвори (сопла) на

периферії барабана.

Відкриття

і закриття цих отворів регулюється за допомогою клапанів.

Розрізняють

сепаратори відкриті, напівзакриті і герметичні. В сепараторах відкритого типу

подача рідинної суміші, а також відвід рідких фракцій відбувається відкритим

потоком. В сепараторах напівзакритого типу подача вхідної суміші і відвід

однієї або всіх рідких фракцій відбувається під тиском, але процес сепарування

не ізольований від доступу повітря. В багатьох напівзакритих сепараторах подача

вхідної рідкої суміші відкрита. Напівзакриті сепаратори з відведенням рідких

фракцій під тиском за допомогою напірних дисків часто називають безпінними.

В

сепараторах герметичного типу від доступу повітря ізольовані потоки вхідної

рідкої суміші, вихідні рідкі фракції і процес сепарування.

Конструктивно

всі сепаратори складаються з станини з привідним механізмом, барабана,

приймально-відвідного пристрою і приймальника шламу.

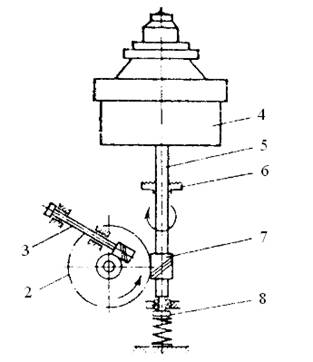

На

рис. 7.7 показана кінематична схема сепаратора, типова для більшості подібних

пристроїв.

|

|

Рисунок 7.7 – Кінематична схема рідинного

сепаратора: 1 – елект-родвигун;

2 – черв’ячне колесо; 3 – лічильник обертів;

4 – барабан; 5 – вертикальний вал; 6 – пружна

опора; 7 – черв’як; 8 – нихня опора; 9 – підшипники

вала; 10 – гори-зонтальний вал; 11 – фрикційна об-гінна

муфта. |

Привід

сепаратора здійснюється від електродвигуна через фрикційну обгінну муфту і

черв’ячну передачу, причому черв’як нарізається безпосередньо на вертикальному

валу, а черв’ячне колесо насаджується на горизонтальний вал.

До

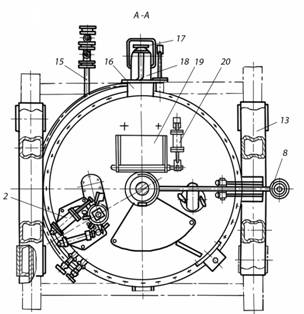

сепараторів розділювачів відносяться сепаратор-вершковідділювач ОСН-С

(рис. 7.8). він складається із станини 17 з привідним механізмом,

приймально-відвідного пристрою 12, гідровузла, чаші станини з приймальником

осаду 7, глушника, пробки зливання масла 1, показника рівня масла 2,

горизонтального вала 3, тахометра 4, пробки заливання масла 5, трубки

підведення води в сепаруючий пристрій 6, затискача 8, гайки 9, кришки 11,

штуцера для підведенея води 16, вертикального вала 18, а також пульта

керування.

Молоко

подається трубопроводом і центральною трубкою 15 приймально-відвідного пристрою

в сепаруючий пристрій 10, який обертається. В цей час поршень сепаруючого

пристрою закритий. В порожнині над поршнем знаходиться вода. Під час роботи

сепаратора відбувається незначне її витікання із сепаруючого пристрою й

патрубка станини при підживленні. Для герметизації системи поршень

притискується силою гідростатичного тиску. Молоко подається в сепаруючий

пристрій, проходить через отвори в тарілкотримачі і вертикальні канали пакета,

розділяється в міжтарілочних просторах, розділяючись на вершки, які

притискуються до осі обертання, і обезжирене молоко, яке притискується до

периферії сепаруючого пристою. Вершки і обезжирене молоко виводяться через камери

напірних дисків 13 і 14.

Рисунок 7.8 – Сепаратор ОСН-С з пульсуючим

вивантаженням осаду: 1 – пробка

зливання масла; 2 – покажчик рівня масла; 3 – горизонтальний

вал; 4 – тахометр; 5 – пробка заливання масла; 6 – трубка для підведення води в сепаруючий

пристрій; 7 – чаша станини з

приймальником осаду; 8 – затискач;

9 – гайка; 10 – сепаруючий пристрій; 11 – кришка; 12 – приймально-відвідний пристрій; 13, 14 – напірні диски; 15 – центральна трубка

приймально-відвідного пристрою; 16 – штуцер

підведення води; 17 – станина;

18 – вертикальний вал.

Тверді

частинки і важкі домішки, які відділяються з молока, поступають в периферійний

об’єм сепаруючого пристрою, де відбувається їх накопичення і ущільнення. Для

запобігання втрат молока використовують тільки часткове вивантаження осадку при

відкритті каналів.

Розвантаження

сепараторів здійснюється в один або два етапи. При одноетапному розвантаженні

осад вивантажується без перекриття пристрою для подачі вхідного продукту. При

двоетапному вивантаженні спочатку перекривається пристрій для подачі вхідного

продукту і видаляється рідина з міжтарілочного простору, а потім вже

відкриваються щілини для вивантаження, в результаті чого осад відкидається із

сепаруючого пристрою в приймальник під дією відцентрової сили.

4. Центрифуги.

Для розділення грубодисперсних

харчових суспензій (утфелю на мелясу і цукор; відділення крохмалю від сокової

води і обезводнення крохмалю; відділення мезги від виноградного сусла та ін.)

використовуються центрифуги.

За величиною фактора розділення Fр, центрифуги умовно поділяють на три

класи: тихохідні (Fp<1000),

швидкісні (1000≤ Fp≤ 5000),

високошвидкісні, або надцентрифуги (Fp>5000);

за технологічним призначенням: фільтруючі, відстійні, комбіновані; за способом

вивантаження осаду із ротора: ручні, гравітаційні, інерційні з пульсуючими

поршнями, шнеками, ножами і скребками; за характером розміщення вала, на якому

закріплюється ротор: з вертикальним і горизонтальним розміщенням вала.

Центрифуги з вертикальним валом залежно від розміщення опори вала можуть бути

підвісними, коли опора розміщена вище центра тяжіння ротора, а ротор

закріплений внизу вала, і центрифуги, ротор яких розміщений на верхньому кінці

вала. В харчовій промисловості переважно використовуються фільтруючі і

відстійні центрифуги. При цьому частіше всього переробці підлягають системи,

які складаються з двох компонентів: рідкого і твердого, або двох рідких, які

взаємно нерозчинні й мають різну густину.

До відстійної шнекової центрифуги

безперервної дії відноситься центрифуга типу НОГШ (рис. 7.9). Загальною

конструктивною ознакою центрифуг цього типу є горизонтальне розміщення вала 11,

перфорованого конічного або циліндричного ротора з співвісно розміщеним в

середині нього шнеком. Під час роботи центрифуги в ротор 1 за допомогою

живильного пристрою 4 безперервно підводиться суспензія, фугат безперервно

відводиться через зливні вікна 13, розміщені в торцевій стінці ротора, а осад

безперервно вивантажується шнеком 3. Ротор і шнек обертаються в одному

напрямку, але з різною частотою, в результаті цього осад переміщується вздовж

осі ротора. Ротор встановлений на двох опорах і приводиться в рух від

електродвигуна через клинопасову передачу. Шнек приводиться в рух від ротора

центрифуги через планетарний редуктор.

Суспензія поступає у

внутрішню порожнину шнека живильною трубою 9, звідки через вікна обичайки шнека

попадає в ротор. В результаті розділення під дією поля відцентрових сил на внутрішній

поверхні ротора утворюється шар частин твердої фази, яка транспортується шнеком

до вікон вивантаження 7, які розміщені у вузькій частині ротора. Осад

видаляється в приймальник 10. Освітлена рідина направляється до зливних вікон

13, переливається через зливний борт і видаляється із ротора в приймальник12.

Центрифуга обладнана пристроєм 5

для впуску промивної води, яка подається по трубах 6 і 8.

Рисунок 7.9 – Схема відстійної центрифуги типу НОГШ із

шнековим вивантажуванням осаду: 1 – ротор; 2 – барабан; 3 – шнек; 4 – живильний пристрій; 5 – пристрій впуску промивної води; 6 – труба; 7 – вікно вивантаження осаду; 8 – труба; 9 – живильна труба; 10 – приймальник осаду; 11 – горизонтальний вал; 12 – приймальник освітленої рідини; 13 – зливні вікна.

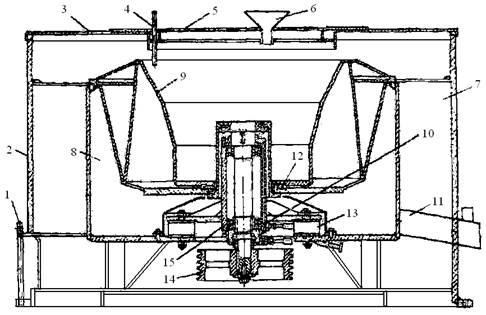

Прикладом фільтруючої центрифуги

є автоматична центрифуга циклічної дії типу ФПН-1251Л-02 (рис. 7.10). Центрифуга

ФПН-1251Л-02 складається із ротора 12 підвішеного на валу 6 в верхній опорі,

п’ятишвидкісного асинхронного електродвигуна 3, механізму зрізу 2, пристрою для

промивання 1, підвісної головки 5, пульта керування 7, розподільчого диска 10,

кожуха 11, станини 13, труби для підведення води 15, патрубка для відведення

утвореної пари 16, труби для підводу пари 17 і пневмоциліндра заслінки лотка

20.

Працює центрифуга наступним

чином. При досягненні частоти обертання ротора 23 с־¹ відкривається шиберна заслінка утфелерозподілювача і

утфель лотком 19 поступає в ротор центрифуги. Після завантаження ротора до

заданого об’єму датчик 9 завантаження утфеля дає команду на закриття шиберної

заслінки. Потім вал електродвигуна набирає максимальну частоту обертання

150 с־¹, при

якій здійснюється фуговка утфелю, тривалість якої регулюється релем часу.

Після закінчення фуговки

включається електромагнітний клапан, і вода поступає в пристрій для промивання

цукру. Одночасно сегрегатор 18 переключається на відведення білої меляси.

Після промивання і пропарювання

цукру відбувається переключення електродвигуна на меншу швидкість, і центрифуга

починає гальмуватися. При частоті обертання ротора 5 с־¹ вмикається механічне гальмо 4

і електродвигун вимикається, а потім перемикається на зворотне обертання

ротора.

Рисунок 7.10 – Автоматична центрифуга ФПН-1251Л-02: 1 – промивний пристрій; 2 – механізм зрізу; 3 – електродвигун; 4 – механічне гальмо; 5 – підвісна головка; 6 – вертикальний вал; 7 – пульт керування; 8 – пневмоциліндр; 9 – датчик завантаження утфелю; 10 – розподільчий диск; 11 – кожух; 12 – ротор; 13 – станина; 14 – запірний конус; 15 – труба для

підведення води; 16 – патрубок для

відведення утвореної пари; 17 – труба

для підведення пари; 18 – сегрегатор; 19 – лоток; 20 – пневмоциліндр

заслінки лотка.

При досягненні ротором частоти

обертання 7…10 с־¹ піднімається запірний конус

14 і до шару цукру пневмоциліндром 8 підводиться ніж. По вертикалі ніж

переміщується від електродвигуна. Після закінчення вивантаження механізм зрізу

займає початкове положення, запірний конус опускається, сита промиваються водою

і починається наступний цикл роботи.

Прикладом фільтруючої центрифуги

безперервної дії є конічна центрифуга з інерційним вивантаженням осаду

(рис. 7.11). Перевагою центрифуг такого типу є відсутність

вивантажувальних пристроїв, що контактують з осадом.

Рисунок 7.11 – Конічна інерційна центрифуга К-7500

безперервної дії: 1 – стрічна кришка; 2 – кожух; 3 – верхня кришка; 4 – пристрій для підведення пари; 5 – запобіжна кришка; 6 – пристрій для підведення утфелю; 7 – кільцевий приймальник рідкої

фази; 8 – кільцевий приймальник твердої

фази; 9 – ротор; 10 – трубопровід системи зміщування;

11 – труба для відведення рідкої фази;

12 – ущільнення; 13 – амортизатор; 14 – шків; 15 – корпус підшипникової опори.

Машини такого типу працюють за

принципом безперервного переміщення продукту по поверхні фільтрувального конічного

ротора, який обертається, під дією дотичної складової відцентрової сили.

Відділення рідкої фази від

твердої під дією поля відцентрових сил здійснюється в тонкому шарі матеріалу,

що переміщається, товщина якого досягає мінімального значення при сходженні з

конічного ротора.

Для переміщення осаду по поверхні

ротора під дією відцентрової сили необхідно, щоб кут нахилу твірної конічного

ротора до вертикалі був більший, ніж кут тертя осаду по поверхні ротора. Щоб

тверда фаза не накопичувалася, стінки нижньої частини ротора центрифуги

проектують під кутом 60° до горизонту.

Машини такого типу прості за конструкцією, економічні та надійні

в експлуатації. Однак їх широке застосування в промисловості стримується в

певній мірі відсутністю надійних способів регулювання тривалості перебування

матеріалу на фільтруючій поверхні конічного ротора.

Конічні центрифуги безперервної дії не потребують при їх

встановленні спеціального фундаменту, так як працюють без вібрацій, що

характерно для автоматизованих центрифуг періодичної дії.