Лекція 8. Технологічне обладнання для перемішування та отримання

однорідних мас

1. Класифікація

обладнання для перемішування харчових продуктів.

2. Мішалки для

рідких харчових продуктів.

3. Тістомісильні

машини періодичної дії.

4. Тістомісильні

машини безперервної дії.

5. Машини для

перемішування м’ясних порід.

6. Машини для

насичення харчових сумішей повітрям.

1. Класифікація

обладнання для перемішування харчових продуктів.

У різних галузях харчової промисловості виникає

необхідність в перемішуванні різних продуктів: для змішування двох або

декількох рідин, збереження визначеного технологічного стану емульсій і

суспензій, розчинення або рівномірного розподілу твердих продуктів в рідині,

інтенсифікації теплових процесів або хімічних реакцій і т.д.

Зміщування харчових продуктів здійснюється в змішувачах

таких типів: шнекових, лопатевих, барабанних, пневматичних (стиснутим повітрям)

і комбінованих.

Перемішуючі апарати класифікуються:

- за призначенням: для змішування, розчинення,

темперування і т.д.;

- за розміщенням апарата: вертикальні, горизонтальні,

похилі, спеціальні;

- за характером обробітку робочого середовища: змішування

одночасно у всьому об’ємі, в частині об’єму і плівкове змішування;

- за характером руху рідини в апараті: радіальні, осьові,

тангенціальні і змішані;

- за принципом дії: механічні, пневматичні, ежекторні,

циркуляційні і спеціальні;

- за відношенням до теплових процесів: із стіночною поверхнею

теплообміну, із занурювальною поверхнею теплообміну і без використання теплових

процесів.

Для тонкого подрібнення і перемішування м’ясної сировини

використовують куттер-мішалку. Кускові, в’язкі і в’язкопластичні продукти

(борошно, м’ясо, м’ясний фарш) перемішують шнеками, лопатями, в барабанних та

інших мішалках. Рідинні продукти (молоко, вершки, сметану та ін.) перемішують в

ємкостях лопатевими, пропелерними і турбінними мішалками.

Перемішуючі

машини розділяють на машини періодичної і безперервної дії.

2. Мішалки для

рідких харчових продуктів.

Для отримання рідких однорідних

сумішей та мас, в результаті перемішування і розчинення використовують мішалки

різних типів, вибір яких залежить від в’язкості рідини, що перемішується.

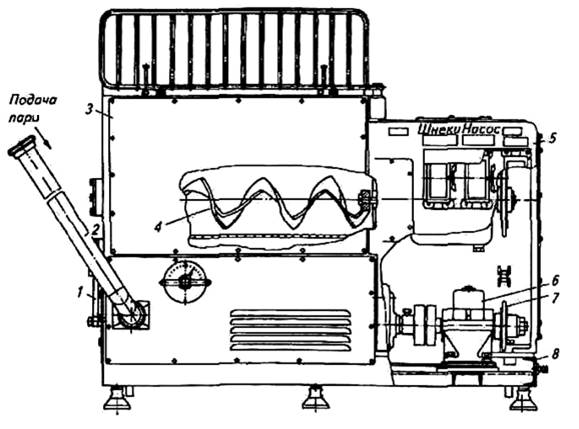

широко використовуються якірні, лопатеві, пропелерні, турбінні (рис. 8.1),

рамні і комбіновані мішалки.

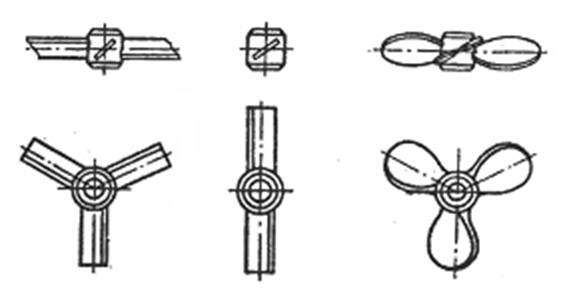

а б в

г д е

Рисунок 8.1 – Типи мішалок: а – трилопатева; б – дволопатева; в – пропелерна; г – відкрита турбіна; д – відкрита турбіна з нахиленими

лопатями; е – закрита турбіна.

Якірні мішалки успішно

використовуються для періодичного перемішування рідин, які мають в’язкість до

100 Па·с. Вони характеризуються малою частотою обертання, великою площею

робочих площин і невеликою відстанню між якорем і стінками ємкості. Під час

здійснення теплопередачі через стінку ємкості для запобігання утворення

стаціонарної плівки між якорем і стінками ємкості використовуються бокові

скребки.

Для малов’язких рідин (0,1…1,0 Па·с)

використовують прості якірні мішалки підковоподібного типу. Однак, в міру

збільшення в’язкості необхідне підсилення якоря поперечними лопатями або

встановленням додаткових лопатей. Це потрібно для підтримання руху в шарі

рідини.

Лопатеві мішалки (рис. 8.1, а, б)

найпростіші за конструкцією. Це плоскі лопаті, встановленні на валу

(вертикальному або горизонтальному) під кутом або перпендикулярно до напрямку

руху. Кількість лопатей та їх конфігурація може бути різна і визначається

конструкцією апарату і властивостями продукту. Лопаті можуть бути згруповані в

виді рам, і мати складну конфігурацію руху. Лопатеві мішалки використовують для

перемішування малов’язких рідин.

Пропелерні мішалки (рис. 8.1, в)

використовують для перемішування помірно в’язких рідин. Основним робочим

органом є гвинт (пропелер), насаджений на вертикальну, похилу або горизонтальну

вісь.

У турбінних мішалок робочим

органом є турбінне колесо, що обертається на вертикальній осі (рис. 8.1, г, д, е).

Принцип дії аналогічний роботі колеса відцентрового

насоса. Двома патрубками, розміщеними на протилежних сторонах поступають

рідинні компоненти, змішана рідина виходить через вивантажувальний патрубок.

Турбінні мішалки забезпечують ефективне перемішування, але не придатні для

використання в тому випадку, коли необхідно зберегти структуру матеріалу.

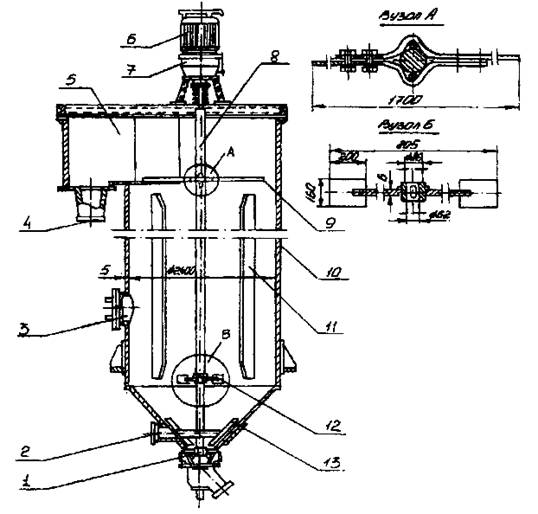

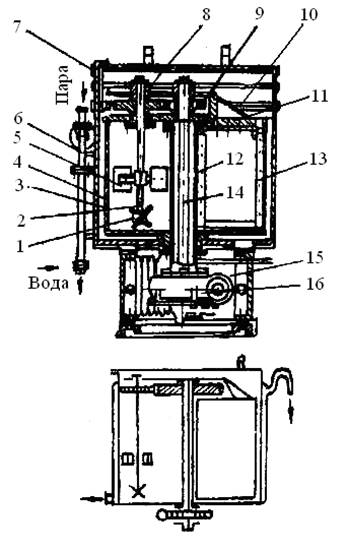

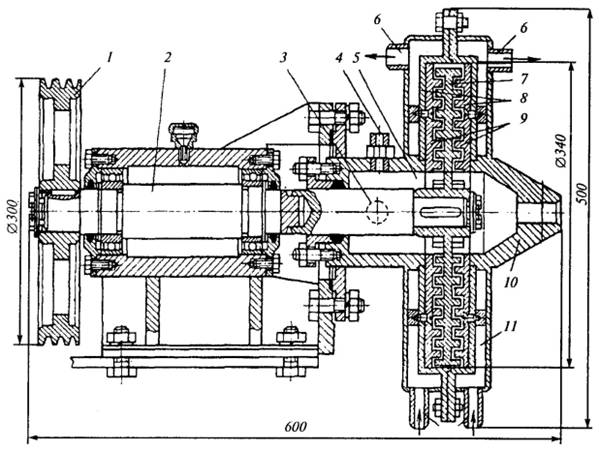

Турбінною мішалкою обладнаний

передефекатор ПР-3 (рис. 8.2), який використовується в цукровому

виробництві.

Передефекатор

являє собою вертикальний циліндр 10 з конічним днищем. На кришці циліндра

встановлений електродвигун 6 з редуктором 7, вихідний вал якого з’єднаний з

вертикальним валом 8. На валу, який обертається в підшипнику 1, закріплені

мішалки 9, 12, 13. Вал обертається з частотою 90 об/хв. Мішалка 9 служить для

видалення піни в порожнину 5, мішалка 12 інтенсифікує процес перемішування,

мішалка 13 запобігає утворенню осаду на конічному днищі. Процесу перемішування

сприяють контрлопаті 11, які встановлені на внутрішній поверхні циліндричного

корпуса.

Дифузійний сік поступає через

вхідний штуцер 2, а нефільтрований сік першої сатурації – через такий же

патрубок, розміщений з протилежної сторони. Передефікований сік виходить через

патрубок 4.

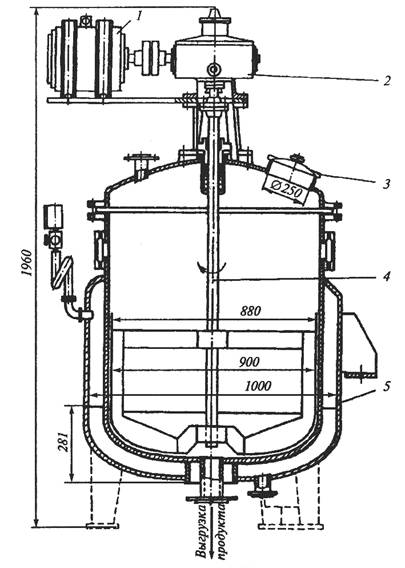

Лопатевою мішалкою обладнані

реактори МЗС-210 МЗС-316 (рис. 8.3). Вони призначені для перемішування

в’язких і рідких продуктів із декількох компонентів.

Рисунок 8.2 – Передефекатор ПР-3: 1 – підшипник; 2 – вхідний штуцер; 3 – люк; 4 – патрубок для виведення соку; 5 – порожина для піни; 6 – електродвигун; 7 – редуктор; 8 – вертикальний вал;

9, 12, 13 – мішалки; 10 – вертикальний циліндр; 11 – контрлопаті.

Перемішування продукту

здійснюється мішалкою 4, яка складається із вертикального вала з закріпленими

на ньому лопатями. В нижній частині корпуса 5 розміщені два патрубки для

відведення конденсату і вивантаження готового продукту. Над реактором

змонтований привід, який містить електродвигун 1 і редуктор 2. Для санітарної

обробки верхньої частини є кришка 3.

Для нормалізації за жирністю

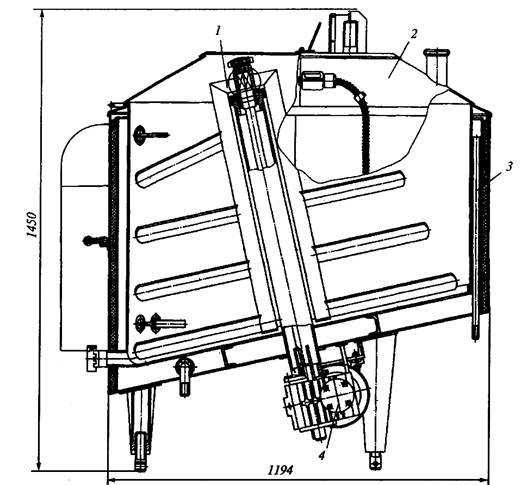

високожирних вершків використовують ванну нормалізації ВН-600 (рис. 8.4).

Вона являє собою двохстінну вертикальну ємність з похилим дном, обладнану

рамною лопатевою мішалкою 1. Герметична ємність між внутрішньою ванною і сорочкою

3 заповнюється теплоносієм в тих випадках, коли за технологічним процесом

потрібно підігріти продукт. В якості теплоносія може використовуватись або

гаряча вода, або пара, яка вводиться в передчасно заповнену водою ємність. Для

виходу повітря і зливання конденсату ємність обладнана переливною трубою.

Рисунок 8.3 – Реактор МЗС-316: 1 – електродвигун; 2 – редуктор; 3 – кришка; 4 – мішалка; 5 – корпус.

Ванна встановлюється на трьох

ніжках. Кришка 2 ванни, яка виконана в вигляді зрізаного конуса, складається із

двох частин, з’єднаних між собою шарнірними петлями. Одна частина кришки

відкидна, а друга прикріплена до верхньої поверхні ванни. На нерухомій частині

кришки 2 знаходиться люк для подачі продукту в ванну і встановлений кінцевий

вимикач, який знеструмлює двигун під час відкривання кришки. Рамна лопатева

мішалка, вісь якої розміщено перпендикулярно похилому дну ванни, надівається

зверху на конічну шийку вала мішалки і закріплюється спеціальною гайкою.

Привід 4 мішалки розміщений в

нижній частині ванни на похилому днищі.

Нахил лопатей рамної мішалки і

нахилене розміщення її осі обертання забезпечує ефективне перемішування продукту. Для контролю температури продукту в

нижній частині ванни знаходиться штуцер для приєднання датчика температури.

Рисунок 8.4 – Ванна нормалізації ВН-600: 1 – рамна лопатева мішалка; 2 – кришка; 3 – сорочка;4 – привід.

Для перемішування в’язких рідин

використовують мішалки комбінованої дії – комбінації з різних конструкцій

мішалок, які обертаються незалежно одна від одної. Такі мішалки

використовуються в апаратах, призначених для розчинення, уварювання і

темперування (рис. 8.5). В циліндричній ємності 4 комбінованої мішалки

розміщений орган перемішування, який складається з рамної 13, турбінної 1 і

лопатевої 5 мішалок.

Обробка рідкого продукту з

великою в’язкістю може привести до ламання елементів перемішування чи всього робочого

органу в цілому, а також до перегріву і виходу з ладу електродвигуна. Якщо з

перемішуванням одночасно вирішуються задачі нагрівання, уварювання,

темперування або охолодження, то в цьому випадку під час роботи стежать за

тиском пари, температурою маси, що обробляється, води, що поступає та за

показами приладів.

Рисунок 8.5 – Комбінована мішалка МТ-250: 1 – турбінна мішалка; 2 – вал; 3 – пароводяна сорочка; 4 – ємність; 5 – лопатева мішалка; 6 – трубопровід подачі води і пари; 7 – термометр; 8 – кришка; 9 – шестерня; 10 – нерухома шестерня; 11 – важіль; 12 – трубчата опора; 13 – рамна мішалка; 14 – вал; 15 – електродвигун; 16 – черв’ячний редуктор.

3. Тістомісильні

машини періодичної дії.

Тістомісильні

машини періодичної дії можуть бути із стаціонарними місильними ємкостями і

змінними, а місильні ємкості (діжи) – нерухомими, із вільним або примусовим

обертанням.

Тістомісильні

машини періоддичної дії, які обладнанні змінними діжами, використовують для

замісу тіста на хлібозаводах малої і середньої потужності. До таких машин

відносяться машини Т1-ХТ2А і “Стандарт”.

Тістомісильна

машина “Стандарт” (рис. 8.6) складається із станини 1 закріпленої на

фундаментній плиті 2. Всередині станини розміщений привідний електродвигун 3, а

ззовні – черв’ячний вал 5, який служить для

обертання підкатної діжи 10. Вона змонтована на трьохколісному візку 7, який

накочується на фундаментну плиту і закріплюється на ній за допомогою упора і

спеціального фіксатора 8. На діжі є зубчастий 9 вінець, який входить в зачеплення

з черв’яком 5. Зверху діжа закривається

кришкою 6. У верхній частині станини розміщений червячний редуктор 11, який

приводиться в рух від електродвигуна 3 через клинопасову передачу і фрикційну

муфту. Місильний важіль 4 на нижньому кінці має лопать, яка і здійснює

замішування тіста в діжі.

Рисунок 8.6 – Тістомісильна

машина “Стандарт”: 1 – станина; 2 – фундаментна плита;

3 – електродвигун; 4 – місильний важіль;

5 – черв’як; 6 – кришка; 7 – трьхколісний візок;

8 – фіксатор; 9 – зубчастий вінець, 10 – діжа;

11 – черв’ячний редуктор.

Верхній кінець

місильного важеля за допомогою підшипника шарнірно з’єднаний з колесом

черв’ячного редуктора і за допомогою сферичної проміжної опори здійснює

поступальний круговий рух. Аналогічний рух

здійснює лопать місильного важеля.

Під час роботи

машини місильна лопать в нижньому положенні проходить щільно біля днища діжи, а

в верхньому виходить за площину обрізу нижньої кромки діжи. Внаслідок цього на

початку процесу замішування відбувається інтенсивне розпилення борошна.

Перемішування і замішування відбувається не на всій траєкторії руху місильної

лопаті, а лише на 20 %, що суттєво знижує ККД машини. Замішування

здійснюється при постійній частоті обертання місильного важеля (п=23,5 об/хв), тому на машині

неможливо забезпечити різну інтенсивність замішування на окремих стадіях

процесу.

Тістомісильна

машина періодичної дії із стаціонарною місильною ємкістю ТМ-63 (рис. 8.7)

складається із металічного місильного корита (ємкості) 7, яке закрите

стаціонарною кришкою 3.

Всередині корита

розміщені два місильних органи 6, які обертаються назустріч один другому з

частотою обертання 38 хв-1. Привід місильних органів

здійснюється від електродвигуна 13 через клинопасову передачу 12, ланцюгову

передачу 10 і дві пари зубчастих коліс 8 та 9.

Рисунок 8.7 – Тістомісильна

машина ТМ-63: 1, 13 – електродвигуни; 2 – станина;

3 – стаціонарна кришка; 4 – патрубок;

5 – відкидна кришка; 6 – місильний орган;

7 – корито; 8, 9 – зубчасті колеса;

10 – ланцюгова передача; 11, 12 – пасові передачі;

14 – важіль; 15 – гвинт; 16 – гайка.

Подача борошна і

рідких компонентів для замісу тіста виконується через горловину і патрубок 4,

які розміщені на кришці 3. Борошно і рідкі компоненти подаються під час

обертання місильних органів.

Замішування тіста

здійснюється між лопатями, які обертаються і стінками корита. Після закінчення

процесу замішування корито повертають на кут 80° кругом осі переднього вала.

При цьому корито виходить із під стаціонарної кришки, Одночасно відкривається

відкидна кришка 5 і тісто вивантажується через люк. Повертається корито від

реверсивного електродвигуна 1, який через клинопасову передачу 11 обертає гвинт

15. Цей гвинт переміщає гайку 16, яка входить двома пальцями в поздовжні пази

важеля 14, що прикріплений до днища корита. В результаті важіль повертає корито

для вивантаження тіста.

Вимикання

електродвигуна в кінцевих положеннях корита здійснюється автоматично за

допомогою кінцевих вимикачів. Корито і всі елементи машини встановлені на

станині 2. Елементи приводу машини закриті огородженнями.

4. Тістомісильні

машини безперервної дії.

Тістомісильні

машини безперервної дії можуть мати один або два горизонтально розміщених

робочих органи, які встановлені в стаціонарні камери, або камеру, що

обертається. В камері, що обертається, процес перемішування здійснюється за

рахунок перекачування компонентів.

Тістомісильні

машини із стаціонарними камерами призначені для змішування сипких і рідких

компонентів та отримання пластичних сумішей з високим ступенем однорідності.

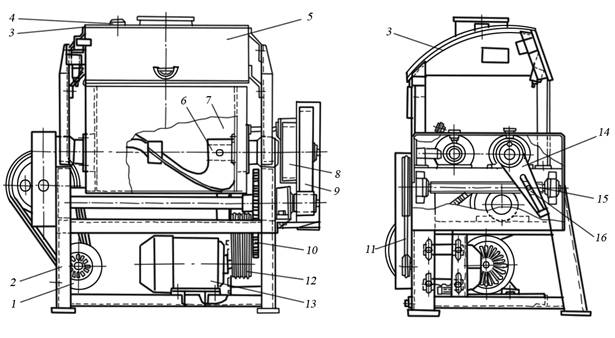

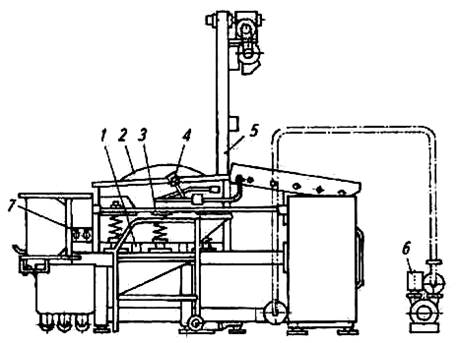

Для замішування

цукрового тіста, з якого виробляють печиво, призначена місильна машина ШТ-1М

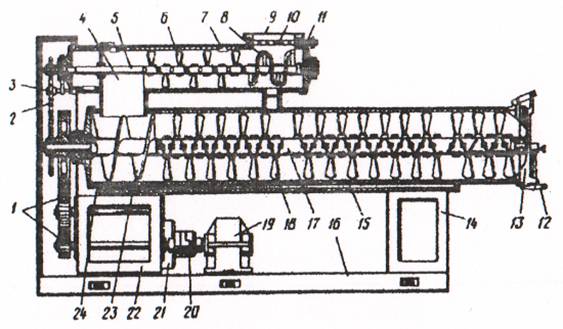

(рис. 8.8). Вона містить камери попереднього 7 і кінцевого 24 змішування

компонентів, які розміщені у вертикальній площині, станину і механізми приводу.

В камерах знаходяться вали з лопатевими мішалками.

Камера

попереднього змішування має завантажувальний патрубок 9 для сипких компонентів

і штуцер 11 для рідких. Камера 7 з’єднана

вертикальним з’єднувальним патрубком 4 з камерою

24. Вихід тіста здійснюється через щілину між кришкою 13 і камерою 24, ширина

якої регулюється важелем 12.

Машина працює

наступним чином. У завантажувальний патрубок 9 подається борошно, а через

штуцер 11 до перфорованої труби 10 насосом дозатором нагнітається емульсія.

Емульсія містить цукор, жир, молоко, сіль, меланж та інші компоненти. Всередині

камери обертається вал 5, обладнаний лопатями 6 і двома витками стрічкового

шнека 8, який просуває компоненти всередину камери.Місильні лопаті 6 виконані у

вигляді секторів з листової сталі і встановлені за гвинтовою лінією під кутом

35…45° до осі вала 5. Кожна лопать відносно попередньої розвернута на кут 90°.

Таке встановлення лопатей забезпечує одночасно з замісом рух тіста вздовж

камери.

Тістоподібна

маса з камери попереднього змішування 7 патрубком 4 поступає в місильну камеру

24. Спочатку суміш захоплюється витком шнека 23 місильного вала 17, а потім

інтенсивно перемішується лопатями 18.

Замішане тісто

виходить з місильної камери через отвір, який прикриває кришка 13. Кришка 13

обладнана важелем 12, яким міняють переріз вихідного отвору і регулюють тим

самим інтенсивність замісу тіста.

Корпус місильної

камери 24 обладнаний водяною сорочкою 15, яка розділена на дві зони, що

дозволяє створити різний температурний режим на початку і в кінці замісу. Місильна

машина встановлена на двох стійках 14 і 22, закріплених на фундаментній плиті

16.

Привод валів

виконується від електродвигуна 21 через редуктор 19, муфту 20, зубчасту

передачу 1 таланцюгову передачу 2.

Рисунок 8.8 – Тістомісильна

машина ШТ-1М: 1 – зубчаста передача; 2 – ланцюгова

передача; 3 – натискна зірочка; 4 – патрубок;

5 – вал; 6 – лопаті; 7 – камера попереднього

змішування; 8 – стрічковий шнек; 9 – завантажувальний

патрубок; 10 – перфорована труба; 11 – штуцер;

12 – важіль; 13 – кришка; 14, 22 – стійки;

15 – водяна сорочка; 16 – фундаментна плита;

17 – місильний вал; 18 – лопаті; 19 – редуктор;

20 – муфта; 21 – електродвигун; 23 – шнек;

24 – місильна камера.

Інтенсифікції

процесу перемішування твердої і рідкої фаз, скороченню тривалості замішування і

покращенню якості суміші сприяють віброзмішувальні машини.

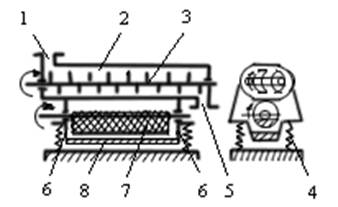

Лопатевий

віброзмішувач ШВС-1 (рис. 8.9, а) являє собою камеру 2 із щоками 6 та

противагою 8, які утворюють коробчасту конструкцію, всередині якої розміщений

динамічний вібратор 7.

Дисбаланс

виконаний у вигляді двоопорного незрівноваженого вала, який обертається на

роликових сферичних підшипниках. На вал насаджені диски з противагами. Вся

система встановлена на гнучких пружинних опорах 4, які забезпечують можливість

поступального переміщення конструкції по замкнутій коловій або еліпсоїдній

траєкторії в площині, перпендикулярній осі вібратора.

Всередині

корпуса 2 обертаються у протилежних напрямках два лопатевих вали 3, які

приводяться в рух від електродвигуна через редуктор. Привод дисбалансного

вібратора здійснюється від окремого електродвигуна.

Завантаження

змішувача сировиною здійснюється через приймальний бункер 1, а вивантаження

тіста – через вивантажувальний патрубок 5.

Вали 1 і 2

(рис. 8.9, б) розміщені в місильній камері 7 змішувача і мають лопаті

6, які встановлені під кутом до осі вала. Це забезпечує на тільки перемішування

компонентів, але і їх просування в місильній камері.

а

б

Рисунок 8.9 – Лопатевий

віброзмішувач ШВС-1:

а) схема

змішувача: 1 – приймальний бункер; 2 – місильна камера;

3 – місильні вали; 4 – пружинні опори;

5 – вивантажувальний патрубок; 6 – щоки;

7 – динамічний вібратор; 8 – противага;

б) місильна

камера: 1, 2 – вали; 3 – підшипниковий вузол;

4 – притискна втулка; 5 – манжета; 6 – лопать; 7 – місильна

камера.

Для того, щоб

під час роботи машини мастило із підшипникового вузла 3 не попадало в місильну

камеру, між ними встановлені манжети 5. Щільність з’єднання між манжетою і

валом забезпечується притискною втулкою 4.

Для нанесення

сипкого або рідкого продукту на вироби шляхом перемішування застосовуються

барабанні змішувачі безперервної дії з камерою, яка обертається. Вони

призначені для глянцювання пеива, карамелі, нанесення цукру на карамель і

формовий мармелад і т.д.

5. Машини для

перемішування м’ясних порід.

У ковбасному і м’ясному

виробництві після подрібнення сировини її перемішують з інгредієнтами рецептур

для отримання однорідних систем. Вибір способу перемішування і обладнання для

виконання цієї операції визначається метою перемішування і агрегатним станом

середовищ, які обробляються. Існують наступні види перемішування: механічне –

за допомогою мішалок різної конструкції; пневматичне – стиснутим повітрям,

парою або інертним газом; циркуляційне – за допомогою насосів і сопел; потокове

– неперервне перемішування за рахунок інтенсивної взаємодії в потоці двох або

більше різноманітних рідин.

В м’ясній промисловості найбільше

поширення отримало механічне перемішування. Для перемішування застосовують

механічні мішалки, фаршмішалки, фаршезмішувачі та ін. Змішувачі можуть бути як

безперервної, так і періодичної дії.

Робочим органом мішалок є

змішуючі пристрої. Їх конструктивні особливості залежать від виду сировини, яка

змішується і виходу готової продукції. Змішуючі пристрої бувають вертикальні і

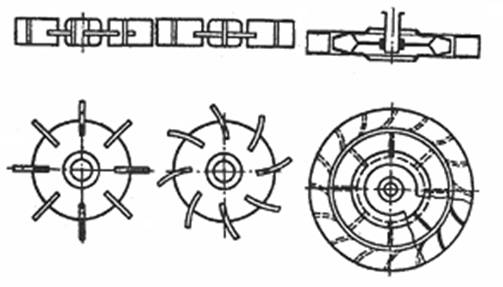

горизонтальні. Типи лопатей мішалок представлені на рис. 8.10.

Вертикальні змішуючі пристрої для

рідких і слабо в’язких продуктів входять в склад вертикальних місткостей і

являють собою змішувальні вали, які обертаються з різними за формою і

розміщенням лопатями. Лопаті на валу закріплені горизонтально, похило і

вертикально. Обертання горизонтальної лопаті створює рух продукту в її площині

обертання і слабе перемішування по вертикалі. Для змішування продуктів різної

щільності використовують похилі вертикальні лопаті. Вони забезпечують

перемішування по всьому об’єму.

Вертикальні змішуючі пристрої з

якірними лопатями застосовують в варочних, плавильних, екстракційних і деяких

інших апаратах.

Вертикальними змішуючими

пристроями з гвинтовими і пропелерними лопатями обладнанні апарати, які

потребують не тільки інтенсивного перемішування по всьому об’єму, але і

створення визначеного направленого руху.

Гвинтові горизонтальні змішуючи

пристрої фаршмішалок мають два вали. Які обертаються з різними кутовими

швидкостями на зустріч одна одній. На валах розміщені різні лапаті: гвинтові,

z-подібні, спіральні та інші. Положення і конструкцію лопатей підбирають таким

чином, щоб при підніманні лопаті вверх фарш подався від краю до центру, а при

опусканні – навпаки. Із двох лопатей, які обертаються, ведуча має кутову

швидкість в 1,3…2 рази меншу, ніж ведена.

Лопатеві змішувачі будовою

подібні до гвинтових, де гвинтова поверхня замінена на косо поставлені лопаті.

Ці лопаті на валу утворюють перервну поверхню, яка не тільки перемішує масу,

але і зсуває її вздовж осі вала. Косо поставлені лопаті можуть мати форму

прямокутника, або трапеції, яка розширяється від центра вала. В поперечному

січені лопаті розміщені під кутом 120º.

Спіральні змішувачі застосовують

для перемішування компонентів фаршу. Спіраль – це гвинтова смуга прямокутного

січення, яка консольно вставляється на валу, або має опорні осі на протилежному

кінці. Кріплення до вала жорстке. Спіралі розміщуються в жолобах діж, яких може

бути від одного до трьох. Змішувачі з z-подібними і гвинтовими лопатями.

Частіше всього використовуються в фаршмішалках. Практика показала доцільність

їх використання. Ними досягається найбільш повний ефект змішування.

Рисунок 8.10 – Лопаті мішалок: а – горизонтальна; б – похила; в – вертикальна; г – пропелерна;

д – спеціальна; е – якірна; ж – z-подібна смужкова; з – z-подібна

парусна; и – z-подібна лита; к – гвинтова; л – спіральна: 1 – лопать;

2 – втулка; 3 – вал; 4 – шайба спеціальна; 5, 6 – ліва

і права цапфи; 7 і 8 – радіальні

важелі.

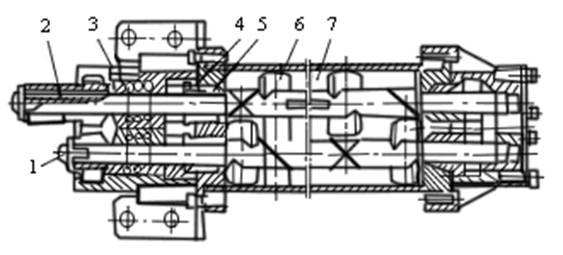

Фаршезмішувач із змінною чашею

(рис. 8.11) має дві частини: стаціонарну і пересувну. Стаціонарна частина

фаршезмішувача складається із плити, пустотілої стійки і кулачкової мішалки. У

верхній частині стійки розміщений черв’ячний вал 9, який обертається в двох

підшипниках. Черв’ячний вал 9 обертає черв’ячне колесо 8, яке жорстко зв’язане

з валом кулачкової мішалки. Разом з черв’ячним колесом 8 мішалка може

обертатися кругом центра черв’ячного вала 9, що необхідно при змінні чаші. В

нижній частині розміщений електродвигун, який через ланцюгову передачу

приводить в обертовий рух черв’ячне колесо 8 і кулачкову мішалку. Крім цього,

електродвигун через ланцюгову передачу 13 обертає черв’ячний вал 14.

Рисунок 8.11 – Фаршезмішувач з пересувною чашею:

1 – плита;

2 – візок; 3, 8 – черв’ячні колеса; 4 – чаша; 5 – запобіжний щит; 6 – важіль;

7 – вал кулачкової мішалки;

9, 14 – черв’ячні вали;

10, 13 – ланцюгові

передачі; 11 – стійка; 12 – електродвигун; 15 – мішалка.

Пересувна частина фаршезмішувача

складається із чаші, яка закріплена на валу черв’ячного колеса 3. Чаша і

черв’ячне колесо 3 знаходяться на трьохколісному візку. Змішувач має запобіжний

щит, який кріпиться до важеля пускового приспосіблення.

Фаршезмішувач працює наступним

чином. Чашу завантажують і вона на візку подається до стаціонарної частини

фаршезмішувача. Для правильного і точного зчеплення черв’ячного вала 14 з

черв’ячним колесом 3 на плиті знаходяться спеціальні канавки для коліс чаші і

фіксатор для платформи візка.

Після зачеплення черв’ячного вала

14 з колесом 3 мішалка опускається в чашу. Опускається також запобіжний щит і

важіль, вмикається електродвигун і починається перемішування продукту. В

процесі роботи чаша безперервно обертається кругом осі черв’ячного колеса 8,

чим забезпечується рівномірне перемішування продукту. Після закінчення

перемішування вимикають електродвигун, піднімають важіль разом з запобіжним

щитом і чашу на візку відкочують від стаціонарної частини фаршмішалки.

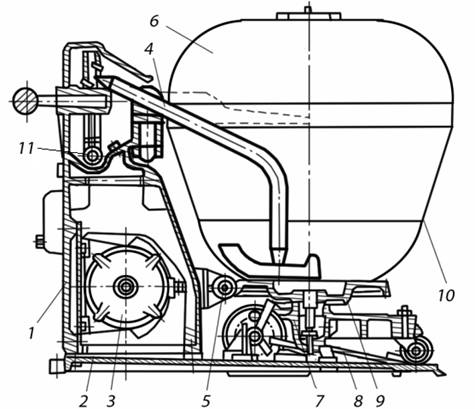

Фаршезмішувач А1-ФЛВ/2

(рис. 8.12) призначений для змішування фаршу з рідкими і сипкими

компонентами та транспортування приготовленої суміші в подрібнювач для тонкого

подрібнення. Його застосовують в ковбасному виробництві в агрегаті А1-ФЛВ/5,

який входить до складу комплексу обладнання для приготування фаршу А1-ФЛВ, а

також самостійно.

Рисунок 8.12 – Змішувач А1-ФЛВ/2: 1 – насос; 2 – фаршепровід; 3 – діжа;

4 – шнек; 5 – привод; 6 – коробка передач; 7 – зірочка;

8 – рама.

Змішувач має раму, на якій

змонтована діжа місткістю 0,34 м3. В діжі з частотою 0,97 с-1

обертаються два спіралеподібні шнеки 4 діаметром 396 мм кожен. До складу

змішувача входять також привод перемішуючих шнеків, ексцентриково-лопатевий

насос з приводом і фаршепроводом. Діжа обладнана захисними решітками

перемішуючих шнеків, які обертаються від електродвигуна через редуктор,

ланцюгову передачу і коробку передач.

Зважену сировину завантажують в

діжу змішувача, куди одночасно із відповідних дозаторів поступають основні

компоненти фаршу. Шнеки обертаються на зустріч один одному і перемішують фаршеву

масу до рівномірного розподілу складових частин. Тривалість процесу

перемішування залежить від технологічних вимог. Готовий фарш через

розвантажувальний отвір в діжі насосом під тиском транспортується по

фаршепроводу в подрібнювач.

Вібраційна обробка фаршу під

вакуумом при виробництві варених і напівкопчених ковбас значно інтенсифікує

процес приготування фаршу без попередньої витримки сировини в посолі. Під час

цього забезпечуються оптимальні значення його структурно-механічних

властивостей. Вібрація сприяє видаленню повітря із фаршу, який обробляється, що

дозволяє отримати стабільну фаршеву масу, знижає пористість ковбас.

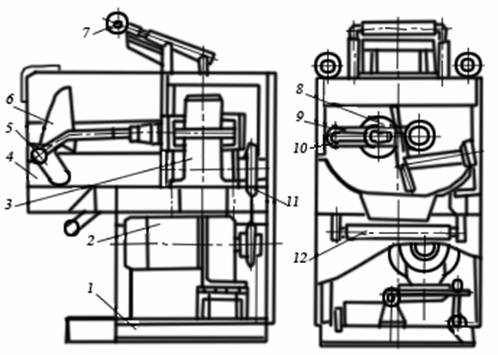

Віброзмішувач Я2-ФФД (рис. 8.13)

складається із станини, вібратора, змішувача, вакуумної і пневматичної систем,

електрообладнання і підйомника.

Станина призначена для

встановлення і закріплення вузлів віброзмішувача та їх приводів.

Вібратор генерує механічні

коливання, які передаються через корпус змішувача і перемішуючих органів

м’ясній сировині. Вібратор являє собою збірну конструкцію із вала, змонтованого

в підшипникових вузлах, на якому розміщені дисбаланси. Корпуси підшипникових

вузлів прикріплюють болтами до спеціальних площадок корпуса змішувача.

Рисунок 8.13 – Віброзмішувач Я2-ФФД: 1 – вібратор; 2 – змішувач; 3 – станина;

4 – пневмосистема; 5 – підйомник; 6 – вакуумна система; 7 – електрообладнання.

Змішувач служить для

перемішування компонентів фаршу при одночасній дії механічних коливань і

вакууму, а також для вивантаження готового продукту через переднє вікно

корпуса. Він складається із діжі, двох перемішуючих шнеків, верхньої і

передньої кришок, двох пар силових пневмоциліндрів, які призначені для

відкривання і закривання кришок та привода. Корпус змішувача встановлюється на

пружинних амортизаторах.

Вакуумна система призначена для

створення у внутрішній зоні тиску 0,02…0,04

МПа і включає вакуумну станцію яка складається із вакуумного водокільцевого

насоса ВВН-1,5М, магістралі подачі води до вакуум-насоса і зворотного клапана,

вакуум-проводу, вхідного вакуумного клапана, який служить для забору повітря,

яке видаляється із внутрішньої зони корпуса змішувача.

Пневматична система служить для

очищення і підготовки стиснутого повітря, яке поступає із пневматичної

магістралі цеху і подачі його до силових вузлів – пневмоциліндрів кришок

змішувача.

Для механізації завантаження в змішувач м’ясної

сировини та інших компонентів

передбачений підйомник. Він складається із станини приводу, каретки, захвата

для фіксації візка. Після піднімання на необхідну висоту захват повертає візок

на 135° для вивантаження сировини у змішувач.

6. Машини для

насичення харчових сумішей повітрям.

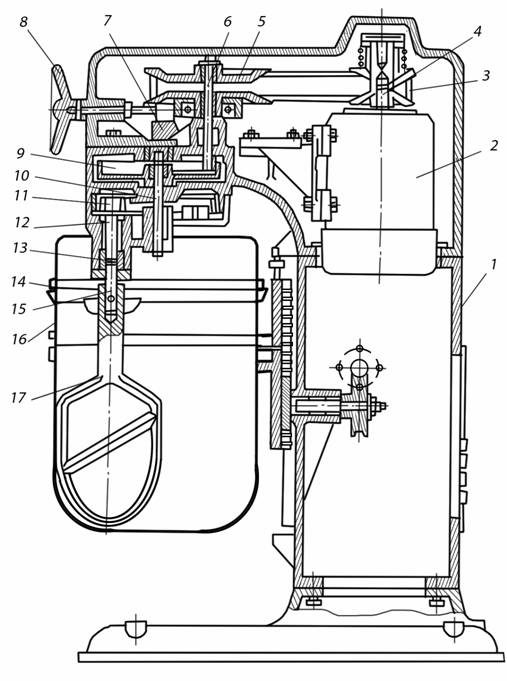

Збивальні машини

призначені для насичення повітрям цукеркових мас, кремів, тіста, зефірної маси.

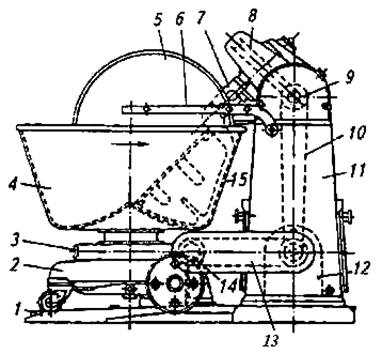

Для приготування

кремів та бісквітного тіста призначена збивальна машина МВ-35 (рис. 8.14).

В чавунній станині 1 змонтовані привід збивача і механізм підйому бачка. Привід

складається із електродвигуна 2, пасового варіатора,зубчастої передачі і

планетарного механізму.

Варіатор складається із двох шківів з

розсувними рухомими конусними дисками паса 3 і механізму регулювання. Нижній

диск ведучого шківа 4 закріплений на валу електродвигуна нерухомо, а верхній

(підтиснутий пружиною) може переміщуватися відносно нижнього. У веденому шківі

5 верхній диск нерухомо закріплений на валу 6 зубчастої передачі, а нижній може

переміщуватися під дією вилки 7 і гвинта з маховиком 8 механізму регулювання.

Внаслідок обертання маховика за годинниковою стрілкою діаметр робочої поверхні

веденого шківа збільшується, а ведучого зменшується. Частота обертання збивача

внаслідок цього зменшується. Внаслідок обертання маховика проти годинникової

стрілки частота обертання збивача збільшується. Обертання від веденого шківа

через вал-шестерню і зубчасте колесо 9 передається на вал 10 пленетарного

механізму 12, вісь якого співпадає з віссю бачка 16. В корпусі 13 планетарного

механізму знаходиться вал 15 збивача 17 з шестернею. Під час обертання корпуса

шестерня обкатується по нерухомому зубчастому колесі з внутрішніми зубами. В

результаті цього збивач одержує складний рух: швидко обертається навколо своєї

осі і повільний рух навколо осі бачка. Збивач 17 кріпиться на кінці вала.

Рисунок 8.14 – Збивальна машина МВ-35:

1 – станина; 2 – електродвигун; 3 – пас;

4 – нижній диск ведучого шківа; 5 – ведений шків;

6 – вал-шестерня; 7 – вилка; 8 – маховик

механізму регулювання; 9 – зубчасте колесо; 10 – вал;

11 – нерухоме зубчасте колесо; 12 – планетарний механізм;

13 – корпус планетарного механізму; 14 – обичайка;

15 – вал; 16 – бачок; 17 – збивач.

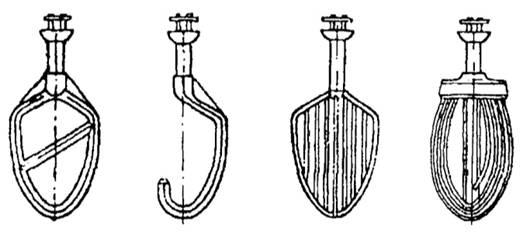

Залежно від виду

продукту, що збивається застосовують один із чотирьох збивачів: замкнутий,

гачкоподібний, чотирьохлопатевий і прутковий (рис. 8.15).

а б

в г

Рисунок 8.15 – Збивачі машини

МВ-35: а – замкнутий; б – гачкоподібний;

в – чотирьохлопатевий; г – прутковий.

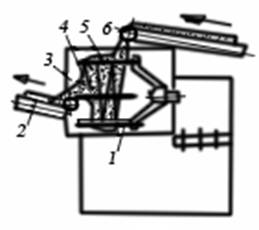

Для

безперервного насичення зефірної маси повітрям шляхом інтенсивного

перемішування призначена збивальна машина ШЗД (рис. 8.16).

Рисунок 8.16 – Роторний

відцентровий змішувач ШЗД: 1 – шків; 2 – вал;

3 – отвір для суміші; 4 – отвір для повітря;

5 – збивальна камера; 6, 12 – патрубки для води;

7 – ротор; 8 – стінки збивальної камери;

9 – статор; 10 – отвір насиченої маси;

11 – водяна сорочка.

Він представляє

собою роторний змішувач. Ротор 7 отримує обертання від шківа 1 через вал 2. В

герметичну збивальну камеру 5 з водяною сорочкою 11 і патрубками 6 та 12 для

води через боковий отвір 3 подається суміш, яка складається з яблучного пюре,

яєчного білка і цукрово-паточного сиропу. Туди ж через отвір 4 поступає повітря

під тиском 0,5…0,7 МПа. Рідка суміш і повітря попадають у простір між

ротором 7 і двома нерухомими статорами 9, закріпленими на стінках 8 збивальної

камери.

На внутрішній

стороні кожного статора є зуби, які розміщені концентричними рядами. Між зубами

статорів розміщені зуби ротора. Розміри зубів статора і ротора вибрані такими,

щоб утворювався кільцевий канал хвилястої форми шириною 1 мм. Насичена

повітрям маса виходить через отвір 10. Опинившись при атмосферному тиску бульки

роздуваються і проходить структуроутворення зефірної маси.

Для насичення

карамельних мас повітрям так, щоб повітря в карамельній масі знаходилося у

вигляді дрібних повітряних кульок, використовуються тягнучі машини. Тягнуча

машина з обертовим рухом пальців марки Ж7-ШТП

(рис. 8.17, а) складається з станини 1, на якій закріплені

моторедуктор 2, коробка зубчастих передач 3, піддон 4, нерухомий палець 5 із

знімачем 6 і два рухомих пальці 9. Моторедуктор з’єднаний з коробкою зубчастих

передач ланцюговою передачею 11. Рухомі пальці закріплені на важелях 10,

змонтованих на горизонтальних вихідних валах 8 коробки зубчастих передач.

Машина обладнана

натяжним пристроєм 7 для монтажу подаючого конвеєра і роликом 12 для

встановлення стрічки відвідного конвеєра. Вали машини обертаються в протилежні

сторони з однаковою кутовою швидкістю.

Тягнуча машина

працює наступним чином. Карамельна маса завантажується в машину конвеєром 6 (рис. 8.17, б). Рухомі пальці 1 і 4 та нерухомий

5 розтягують і складають карамельну масу у вигляді ниток, насичуючи її повітрям

під час складання. При цьому завдяки розміщенню пальців під кутом відбувається

зміщення маси вздовж пальців до знімача 3. Насичена повітрям маса із вільних

кінців пальців 1 і 4 накладається на знімач 3, а потім за допомогою

розвантажувального пристрою вивантажується на відвідний конвеєр 2.

Перевагою такої машини є відсутність ручних операрацій,

стабільність якості маси, повне огородження робочих органів і наявність блокування

на огородженні.

а

б

Рисунок 8.17 – Тягнуча машина

типу Ж7-ШТП:

а) загальний

вигляд: 1 – станина; 2 – моторедуктор;

3 – коробка зубчастих передач; 4 – піддон;

5 – нерухомий палець; 6 – знімач; 7 – натяжний

пристрій; 8 – вали; 9 – рухомі пальці;

10 – важелі; 11 – ланцюгова передача; 12 – ролик;

б) схема роботи:

1, 4 – рухомі пальці; 2 – відвідний конвеєр;

3 – знімач; 5 – нерухомий палець; 6 – подаючий

конвеєр.