Лекція 9. Технологічне обладнання для проведення процесів

теплообміну при обробці сировини і напівфабрикатів

1. Класифікація

теплообмінників.

2. Обладнання для

нагрівання, темперування і ошпарювання.

3. Випарні і

вакуум-випарні установки.

4. Обладнання для

сушіння харчових продуктів.

1. Класифікація

теплообмінників.

В харчовій промисловості багато технологічних процесів

(нагрівання, охолодження, темперування, випаровування, конденсація,

кристалізація та ін.) проходять в умовах підведення або відведення теплоти.

Теплообмінні апарати класифікуються за декількома

признаками. За способом передачі теплоти всі теплообмінні апарати можна

розділити на дві основні групи: апарати змішування і поверхневі апарати.

В апаратах змішування продукт вступає у взаємодію з

теплоносієм і нагрівається або охолоджується. В поверхневих апаратах теплота

передається через стінку апарата (рекуперативні теплообмінники) або через

насадку – теплота більш нагрітого теплоносія віддається твердому тілу –

насадці, а потім насадка омивається холодним теплоносієм і віддає йому теплоту

(регенеративні теплообмінники).

В якості теплоносія у виробництві харчових продуктів

використовуються водяна насичена пара, повітря і вода. Переважаюче застосування

водяної насиченої пари обумовлено зручністю її транспортування, легкістю

регулювання кількості і температури, великою конденсацією, незначною

агресивністю за відношенням до матеріалу трубопроводів та апаратів, невисокою

вартістю. Крім цього, пару можна використовувати в умовах, коли неминуче дотикання

її з харчовими продуктами.

За технологічним призначенням теплообмінні апарати

поділяються на нагрівачі, охолоджувачі, бланшувачі, ошпарювачі, стерилізатори,

пастеризатори і сушарки.

За конфігурацією поверхні теплообміну теплообмінники

бувають кожухотрубні, спіральні, ребристі, пластинчасті, змієвикові і

комбіновані.

За принципом дії теплообмінники діляться на апарати

періодичної і безперервної дії.

2. Обладнання для

нагрівання, темперування і ошпарювання.

Для нагрівання рідких і

напіврідких продуктів (томатне пюре, фруктовий сік), часткового уварювання

сировини, яка використовується у виробництві продуктів харчування,

використовують варильні котли.

Варильний котел Д9-41А (котел підігрівач)

(рис. 9.1) складається з мідної напівсферичної чаші 8 з відбортований

фланцем і циліндричної обичайки 2 з носиком для зливу готових мас. Чаша котла

поміщена в сталеву зварену оболонку 9. За допомогою сталевого кільця, прокладки

і болтів фланці мідної чаші і сталевої оболонки з'єднуються між собою.

Порожнина між чашею і сталевою оболонкою утворює паровий простір.

Котел монтується за допомогою

пустотілих цапф 3 і 13 та підшипників на чавунних стійках. Подача пари, що гріє

здійснюється через цапфу 3 і, а відведення конденсату по відвідної трубці 2 -

через вентиль і цапфу 3; спуск конденсату проводиться через трубу пустотілої

цапфи 13. Один кінець відвідної трубки розташований в нижній частині парової

сорочки для усунення можливості заповнення парового простору конденсатом. До

котла встановлюється конденсатовідвідник.

Рисунок 9.1 – Котел підігрівач Д9-41А: 1 –

стояк; 2 – обичайка; 3, 13 – цапфи; 4 – манометр; 5 – запобіжний клапан; 6 –

черв’ячне колесо; 7 – черв’як; 8 – мідна чаша; 9 – оболонка; 10 – патрубок із

затвором; 11 – вентиль; 12 – труба для конденсату.

Продування повітря з парового

простору проводиться через спускний повітряний кран. На вхідній трубі для пари

встановлені запобіжний клапан 5, що спрацьовує в разі підвищення тиску понад

встановлений, і манометр 4 для контролю за тиском пари.

Вивантаження готової маси

проводиться шляхом перекидання чаші за допомогою черв'ячної пари 6 і 7 та

маховика з рукояткою, змонтованих на стійці з цапфою 3. Вивантаження маси і змив

промивних вод може проводитися також через нижній зливний штуцер відкриттям

затвора 10 або крана.

При пуску котла перед

завантаженням його масою, що уварюється, відкривають кран для продувки і спуску

повітря та вентиль 11 для спуску конденсату, відкривають вентиль для подачі

пари, що гріє і виконують продувку парового простору, потім закривають продувні

крани, вмикають конденсатовідвідник та поступово (щоб уникнути гідравлічних

ударів) збільшують подачу пари, що гріє до досягнення нормального тиску.

В процесі роботи котла

контролюють за манометром тиск пари, що гріє, не допускаючи підвищення його

понад нормальний, і періодично випускають повітря через повітряний кран. Після

розвантаження котла після закінчення роботи припиняють подачу пари, спускають

конденсат, котел миють та висушують.

Для зміни температури рідких і

в’язких середовищ (соків, сусла, фруктових мас і т.д.) використовують трубчасті

теплообмінники. Прикладом найпростішого, найбільш поширеного типу підігрівача

служить одноходовий трубчастий теплообмінник.

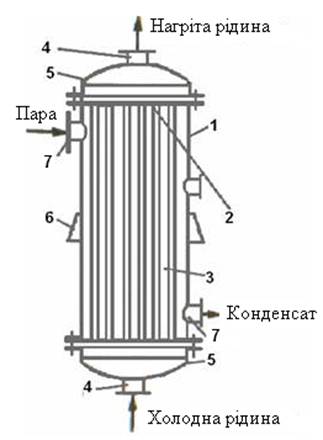

Одноходовий трубчастий

теплообмінник (рис. 9.2) являє собою пучок трубок 3 розміщених в циліндричному кожусі 1. Трубки 3

вальцьовані в трубні решітки 2, які обмежують камеру з обох боків. До трубних

решіток кріпляться розподільчі камери 5 з патрубками 4 для подачі та відведення

продукту, який протікає всередині трубок. Кожух 1 має патрубки 7 для підведення

і відведення теплоносія, який нагріває чи охолоджує продукт. Одноходовий

кожухотрубний апарат розташовують вертикально за допомогою опор 6.

Рисунок 9.2 – Схема одноходового кожухотрубного теплообмінника: 1 – кожух; 2 – трубна решітка;

3 – трубки; 4 – патрубки для відведення та подачі продукту; 5 – розподільчі

камери; 6 – опори; 7 – патрубки для підведення і відведення теплоносія.

Трубки виготовляють з латуні,

міді або сталі діаметром 10мм і більше (чим менший діаметр, тим більша поверхня

теплообміну і більший коефіцієнт тепловіддачі).

Простір всередині трубок

називається трубним, а простір обмежений внутрішнім діаметром кожуха та

зовнішніми діаметрами трубок – міжтрубним. Для інтенсифікації процесу теплообміну

в між трубному просторі встановлюються перегородки.

Теплообмінник має значні поверхні

нагрівання і великий переріз всіх трубок. В зв’язку з цим швидкість руху

рідини, яка підігрівається в трубках, мала, що зменшує коефіцієнт

теплопередачі. Для збільшення швидкості руху рідини зменшують переріз потоку за

допомогою встановлення перегородок в розподільчих камерах. Такі теплообмінники

називають багатоходовими. Рідина в них направляється перегородками, розміщених

в розподільчих камерах в частину трубок, а потім повертається, проходячи через

теплообмінник декілька разів.

Кожухотрубні теплообмінники

можуть розташовуватися за необхідності у вертикальній або горизонтальній

площині.

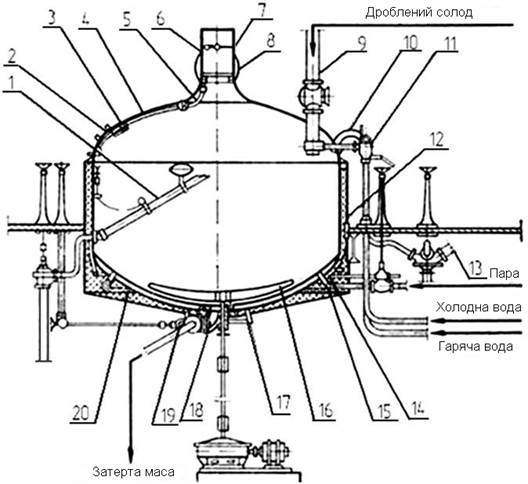

Заторний котел типу ВКЗ

(рис. 9.3) призначений для замішування (затирання) подрібненого солоду з

водою. Апарат являє собою сталевий циліндричний резервуар (посудину) 12 з

подвійним сферичним днищем, що створює сорочку 20, призначену для нагрівання і

кип'ятіння затору. В неї надходить гріюча пара в декількох місцях кільцевого

паропроводу 15. Парова сорочка має відповідні фланці і пристрої для підведення

пари, відводу повітря і конденсату. Конденсат відводиться із сорочки в

декількох місцях в конденсатовідвідник 17. Продування повітря в атмосферу

здійснюється через трубку 14.

У нижній частині днища апарату

знаходиться вузол розвантаження 18 для спуску затертої маси на відварювання або

випуску всієї затертої маси при передачі її в фільтраційний апарат. Над

еліптичним днищем всередині котла розташована мішалка 16, призначена для

перемішування затертої маси. Обертання мішалки здійснюється через вал,

поздовжньо-згорнуту муфту, проміжний вал від приводу, що складається з

електродвигуна, одноступінчатого черв'ячного редуктора і втулочно-пальцевой

муфти. Сферична кришка апарату 4 має витяжну трубу 6 з поворотною дросельною

заслінкою 7, що дозволяє регулювати тягу пари. У витяжній трубі знаходиться

кільцевої збірник 8 для видалення конденсату по трубі.

На кришці котла розташований люк

2 з розсувними дверцятами, призначений для обслуговування апарату і

спостереження за технологічним процесом. Поверхня продукту, що знаходиться в

котлі, висвітлюється герметичним світильником.

Труба 1 призначена для декантації

рідкої частини затертої маси. Вона шарнірно закріплена біля основи, а верхній

відкритий кінець її постійно підтримується поплавком на невеликій глибині від

поверхні рідини.

Подрібнений солод засипають в

апарат по трубі 9, в нижній частині якої розміщений кільцевий циліндр, куди із

змішувача 11 подається тепла вода для змочування солоду. По трубі 10 із

сусіднього котла повертається затерта маса для повторного затирання.

Розподільчий кран 13 служить служить для направлення затертої маси, що

перекачується в сусідній відділ затирання або у фільтраційний апарат.

Рисунок 9.3 – Заторний котел типу ВКЗ: 1 –

труба для декантації рідкої частини затору; 2 – розсувний оглядовий люк; 3 –

лебідка для регулювання тяги у витяжній трубі; 4 – сферична (куполоподібна)

кришка; 5 – трубка для збирання і відводу конденсату; 6 – витяжна труба; 7 –

поворотна заслінка; 8 – кільцевий жолоб; 9 – труба для подачі подрібненого

солоду; 10 – труба для затертої маси; 11 – змішувач для змочування солоду

теплою водою; 12 – циліндричний корпус апарата; 13 – розподільчий кран; 14 –

труба для відведення неконденсованих газів; 15 – кільцевий паропровід; 16 –

лопатева мішалка; 17 – конденсатовідвідник; 18 – труба для відведення затертої

маси; 19 – вентиль; 20 – парова сорочка.

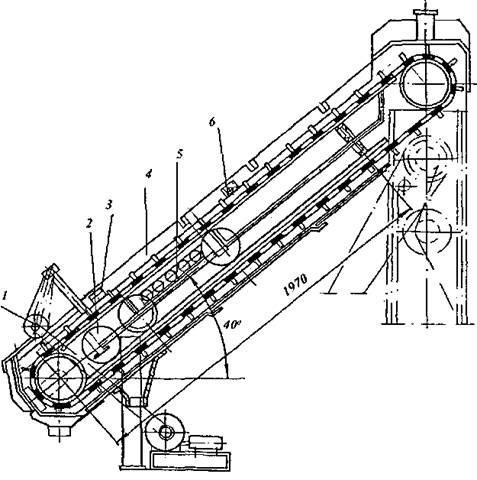

Для теплової обробки нарізаних

овочів перед сушінням використовують ошпарювачі. Схема стрічкового ошпарювача БКП-200

представлена на рис. 9.4.

У стрічковому ошпарювачі

БКП-200 похило встановлена стрічка 2 з дротяної сітки, яка рухається всередині

металевого корпуса 4. Над стрічкою на початку та в кінці встановлені душові

пристрої 3 і 6: перший – для обполіскування продукту, другий – для

охолодження його після ошпарювання. Між робочою і холостою частинами стрічки

розміщені труби 5, через які барботується пара під тиском 0,3 МПа. Продукт

шнеком потрапляє на стрічку ошпарювача, переміщується разом з нею,

споліскується, потім ошпарюється і після охолодження вивантажується.

Продуктивність апарату

залежить від швидкості руху стрічки, ширини та товщини шару продукту.

Рисунок 9.4 – Стрічковий ошпарювач БКП-200: 1 –

шнек; 2 – стрічка із дротяної сітки; 3, 6 – ополіскуючі пристрої; 4 – корпус; 5

– труби.

3. Випарні і

вакуум-випарні установки.

Випарні апарати

призначені для підвищення концентрації речовини, яка знаходиться у розчині, або

часткового видалення її в твердому вигляді із перенасиченого розчину шляхом

випарювання розчинника. В харчовій промисловості випаровують водяні розчини:

буряковий сік, сиропи, молоко та ін.

Випарний апарат типу ВАГ (рис. 9.5) являє

собою циліндричний корпус 3 зварної конструкції, всередині якого встановлені

нагріваюча камера 4 і сепаратор 1 для вловлювання крапель продукту, що

випаровується. Внизу корпус має з’ємне днище, на

якому розміщені люк 15 і патрубок 16 для спуску.

Рисунок 9.5 – Випарний апарат типу ВАГ: 1 – сепаратор; 2, 14 – патрубки

для видалення пари; 3 – корпус; 4 – нагрівальна камера; 5 – штуцери підведення

пари; 6 – днище; 7 – кільцевий розподільник; 8 – соковідвідна труба; 9 –

циркуляційна труба; 10 – направляюча воронка; 11 – система труб для

неконденсованих газів; 12 – оглядові вікна; 13 – система труб відведення

крапель; 15 – люк; 16 – патрубок для спуску; 17 – подаючий патрубок

В циркуляційній

трубі 9 парової камери змонтовані направляюча воронка 10 і труба 8 з воронкою

для відведення згущеного соку із апарата.

Пара в гріючу

камеру 4 підводиться через вісім штуцерів 5, розміщених в 2 яруси. Для кращого

розподілу пари в міжтрубному просторі гріючої камери вбудовані проходи.

Неконденсовані гази відводяться з верхньої частини гріючої камери за допомогою

розгалуженої системи труб 11.

Сік, який

поступив в апарат через патрубок 17, направляється кільцевим розподільниом в

кип’ятильні трубки. Викинутий із

кипятильних трубок на верхню трубну решітку сік стікає по направляючій воронці

10 в соковідвідну трубу 8. Так як остання внаслідок гідравлічного опору не може

пропустити всю кількість соку, частина соку стікає по циркуляційній трубі 9 і

знову піднімається по кип’ятильних трубках.

Апарат

обладнаний сепаратором 1 інерційного типу. Пара із сепаратора виділяється через

патрубки 2 і 14, а окремі краплі продукту – через систему труб 13.

Вакуум-апарати

призначені для уварювання утфелю в цукровій промисловості. Вони працюють при

тиску нижче атмосферного. Вакуум-апарати моделей ПВА, ВАЦ, ВАР мають принципово

однакову структуру і розрізняються розмірами та деякими конструктивними

деталями. Вони відносяться до вакуум-апаратів періодичної дії з трубчатою

паровою камерою і природньою циркуляцією утфелю.

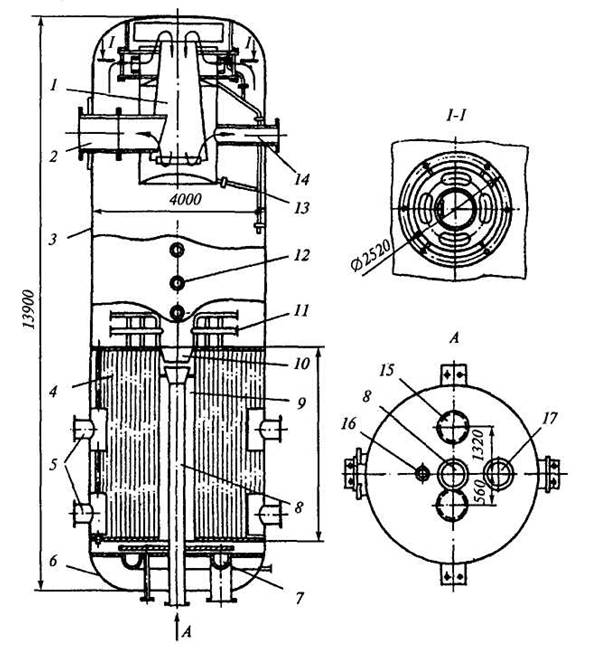

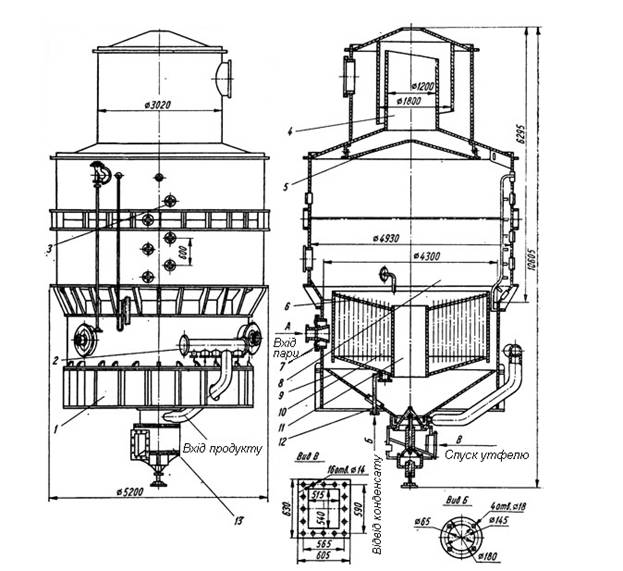

Вакуум-апарат

ПУ-2А-60 (ВАЦ-60) (рис. 9.6) містить герметичний вертикульний корпус з

розширеним надутфельним простором 8. В корпусі підвішена парова камера 10 з

циркуляційною трубою 11. Камера складається із конічних верхньої і нижньої трубних решіток 6 з встановленими між

ними кипятильними трубками. Сироп і відтоки подаються в апарат через колектор 2

по трубі і поступають під нижню трубну решітку гріючої камери. При відкриванні

запірного клапана 13 гідравлічним циліндром з ручним дублером зварений утфель

чарез патрубоквідводиться із апарата. Поршень гідроциліндра переміщується

внаслідок тиску води. Запірний клапан містить штуцери: через один подається

пара для його очищення від залишків утфеля, а через другий відводиться вода з

надпоршневого простору.

Гріюча пара

подається в парову камеру через три патрубки 7. В процесі уварювання утфель в

апараті циркулює піднімаючись по кипятильних трубках і опускаючись по

циркуляційній трубі та кільцевому зазору між стінкою апарата і паровою камерою.

Утфельна пара

піднімається вверх до конусної відбійної тарілки 5. В результаті різкої зміни

напрямку переміщення пари частинки утфелю, захоплені парою, осідають на

внутрішній поверхні конуса і стікають по ньому в нижню частину апарата. Кінцеве

вловлювання частинок утфеля проходить в шоломі-вловлювачі 4. Звільнена від

крапель пара відводиться через патрубок на конденсатор, а вловлені краплі

утфелю направляються із шолома-вловлювача в нижню частину апарата.

Апарат оснащений

пробним краном, оглядовими вікнами, вакуум-метром, запобіжним клапаном і лазом.

Скло від бризг утфеля очищається парою, яка подається через спеціальні трубки.

Рисунок 9.6 – Вакуум-випарний апарат ВАЦ-60: 1

– кільцева підставка; 2 – колектор; 3 – оглядові вікна; 4 – шолом вловлювач; 5

– конусна відбивна тарілка; 6 – конічна трубна решітка; 7 – штуцери для

підведення пари; 8 – розширений надутфельний прстір; 9 – конічне днище; 10 –

гріюча камера; 11 – циркуляційна труба; 12 – штуцери відведення конденсату; 13

– спускний затвор

В парову камеру

10 подається гріюча пара, яка через обігріваючі трубки нагріває утфель.

Утфельний простір вакуум-апарата в процесі варки наповнюється сиропом. Пара,

отримана при випаровуванні води з утфеля, через шолом-вловлювач виводиться в

конденсатор, що створює в апараті розрідження. Це дозволяє забезпечити кипіння

утфелю при температурі нижчій 100°С. В іншому випадку проходилоб підвищене

розкладання цукру.

При досягненні

визначеної концентрації уварювальної маси в апарат через пробний кран вводиться

цукрова пудра чи спеціальна паста, кристали яких служать центрами кристалізації

для цукру, що утворюється з увареної маси. Після закінчення варки утфель випускають,

а вакуум-апарат пропарюють.

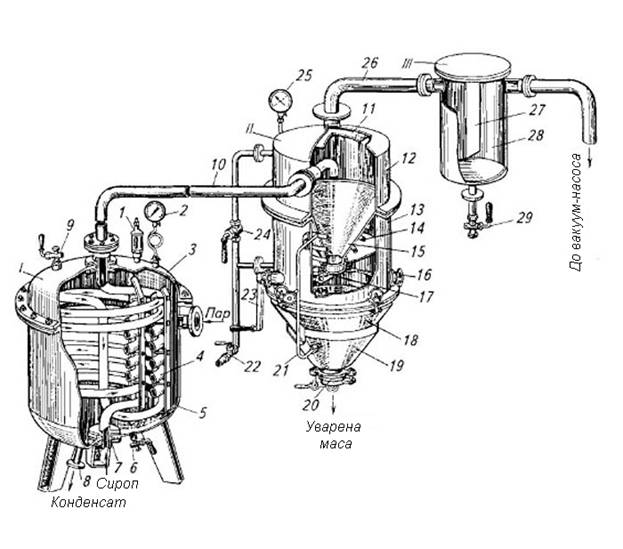

Для

уварювання кондитерських мас використовують змієвикові апарати. Уніфікований змієвиковий

вакуум-апарат 33-А з ручним вивантаженням маси (рис. 9.7) складається з

трьох частин: гріючої I, випарної II і сепаратора-вловлювача III. Гріюча,

випарна частини та сепаратор-вловлювач з'єднані між собою трубопроводами.

Гріюча частина I являє

собою циліндричний сталевий корпус 5 з привареним до нього штампованим сталевим

днищем в нижній частині і знімною кришкою 3.

Усередині корпусу змонтований

мідний змійовик 4, який має два ряди витків, з'єднаних між собою послідовно.

Нижній кінець змійовика приєднується до трубопроводу від сиропного плунжерного

насоса, який живить вакуум-апарат, а верхній –

до з’єднувального трубопроводу 10, що йде в випарну частина вакуум-апарату.

У верхній частині корпусу

5 гріючої частини апарата є штуцер для подачі пари, що гріє; на кришці

змонтовані манометр 2, запобіжний клапан 1 і кран 9 для випуску повітря. У

днищі апарата є штуцер 7 для подачі сиропу, штуцер 8 для спуску конденсату і

кран 6 для продувки апарату.

Випарна частина II

вакуум-апарату складається з двох сталевих обичайок (верхньої 12 і нижньої 13)

та нижнього сталевого конуса (накопичувача) 18, з'єднаних між собою фланцями і

відкидними болтами. Між обичайками розміщена конусна мідна чаша 15, горловина

якої перекривається клапаном 17. Конусна чаша, порожнина верхньої обичайки і

сферична сталева кришка утворюють верхню вакуум-камеру місткістю 140 л. Об’єм

нижнього конусного накопичувача 90 л. Для запобігання застигання уварюваної

маси на стінках конусної чаші 15 з зовнішньої сторони змонтований змієвик 14, в

якому циркулює гріюча пара, що подається через трубку 21.

Верхній внутрішній клапан

17, що відкривається і закривається за допомогою важеля 23, служить для

забезпечення безперервності процесу уварювання (при вивантаженні готової маси

він перекритий) і для перевантаження з верхньої камери в нижній приймальний

конус карамельної маси, що скупчується під час розвантаження апарата.

На верхній обичайці

вакуум-камери з боку робочого місця змонтований вакуумметр 25 для контролю за

розрідженням.

Нижній конус 18

вакуум-камери для запобігання застигання підготовленої до вивантаження

карамельної маси на 3/4 висоти омивається гріючою парою, що подається в парову

сорочку 19 по трубці 21. Для випуску повітря з сорочки 19 передбачений

повітряний кран, а для періодичного вивантаження готової карамельної маси –

зовнішній клапан 20 з важелем. Спостереження за виходом маси здійснюється через

оглядові вікна 16 в нижній приймальній частини вакуум-камери. Для сполучення

верхньої вакуум-камери з нижнім приймачем і нижнього приймача з атмосферою

передбачена сполучна трубка з кранами 22 і 24.

Випарна частина

вакуум-апарату кріпиться на тягах до стелі або на кронштейнах до стіни.

Рисунок 9.7 – Уніфікований змієвиковий

вакуум-апарат 33А:

І – гріюча частина; ІІ – випарна

частина; ІІІ – сепаратор вловлювач;

1 – запобіжний клапан; 2 – манометр; 3 – кришка; 4 –

змієвик; 5 – корпус; 6 – кран для продування апарата; 7 – штуцер для подачі

сиропу; 8 – штуцер для спуску конденсату; 9 – кран для спуску повітря; 10 –

трубопровід: 11 – відбійник крапель увареної маси; 12, 13 – верхня і нижня

циліндричні обичайки; 14 – змієвик; 15 – мідна чаша; 16 – оглядові вікна; 17 –

клапан; 18 – нижній стальний конус; 19 – парова сорочка; 20 – клапан для

вивантаження готової маси; 21 – трубка для подачі пари; 22, 24 – крани; 23 важіль

відкривання клапана; 25 вакуумметр; 26 – трубопровід; 27 – перегородка; 28 –

циліндричний корпус; 29 – кран.

Сепаратор-вловлювач III,

призначений для затримування частинок карамельної маси, що виноситься вторинною

парою, являє собою циліндричну сталеву посудину 28 з плоскою кришкою і

перегородкою 27 всередині, розташованої навпроти вхідного патрубка. Затримані частинки

карамельної маси відводяться через нижній патрубок вловлювача з краном 29 для

подальшої переробки.

4. Обладнання для

сушіння харчових продуктів.

Сушіння – це процес видалення вологи із

продукту, який пов'язаний з витратами теплоти на фазове перетворення води в

пару.

В харчовій промисловості частіше всього

використовують конвективний спосіб сушіння при якому повітря, що має більш

високу температуру, дотикається до продукту, віддає частину теплоти і забирає

вологу із продукту.

Для сушіння рідких продуктів

використовують розпилювальні сушарки. Їх поділяють на дві групи:

- сушарки з дисковим розпилюванням;

- сушарки з форсунковим розпилюванням.

Найбільш широко

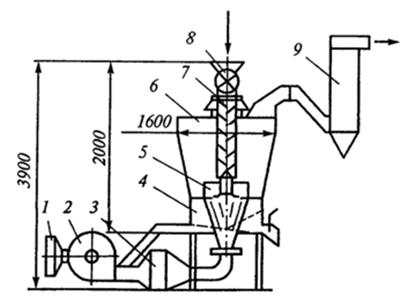

використовуються сушильні розпилювальні установки. В сушильний агрегат (рис.

9.8) входить наступне обладнання: сушильна башта 6 з повітреподаючим розподілюючим

пристроєм 4 та розпилювачем згущеного продукту 5, механізми вивантаження,

транспортування, повернення циклонної фракції в сушку, очищувачі повітря,

калорифер 13, вентилятори 3, 7, 8.

Рисунок 9.8 – Розпилювальна установка фірми «Ніро-Атомайзер»: 1 – бак для

згущеної сировини; 2 – насос; 3 – вентилятор; 4 – повітрерозподільна головка; 5

– розпилюючий пристрій; 6 – сушильна камера; 7,8 – вентилятори; 9, 11 –

циклони; 10 – бункер для сухого порошку, 12 – труба для відсмоктування повітря

з сушильної камери; 13 – калорифер

Під час роботи згущена

сировина з бака 1 насосом 2 подається на розпилюючий пристрій 5, диск якого

приводиться в обертання від електродвигуна через мультиплікатор. Частота

обертання диска 15000 об/хв. Внаслідок розпилення продукту на дрібні частинки,

в сушарці створюється велика площа дотикання продукту з гарячим повітрям, яке

надходить знизу через повітрерозподіляючу головку 4. Від механічних домішок

повітря очищується фільтром, потім вентилятором 3 нагнітається в калорифер для

нагрівання. Краплі рідини при контакті з сушильним агентом віддаючи вологу,

перетворюються у порошкоподібний матеріал. Сухий порошок падає в нижню частину

сушильної камери і за допомогою пневматичного транспортного пристрою виводиться

в циклон 9, із якого надходить у бункер 10. Повітря, що виходить із циклона 9,

може містити частинки порошку, тому вентилятором 8 його направляють у циклон 11

на очищення.

Для транспортування

порошку з сушильної камери в циклон 9 забирається повітря з цеху. Тому

одночасно з транспортуванням воно частково охолоджує порошок. По трубі 12

повітря, що відпрацювало, разом із частинками порошку надходить у циклон 11 і

вентилятором 7 викидається в атмосферу. Порошок із циклона 11 надходить на

пневмотранспорт.

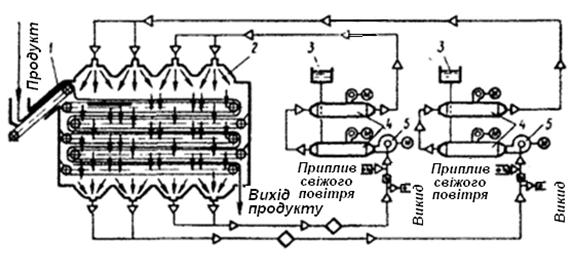

Стрічкові сушарки використовуються для

сушіння рослинних матеріалів. Вони являють собою металеві камери, всередині

яких розміщені транспортери. Є одноярусні і багатоярусні стрічкові сушарки, в

яких матеріал переміщається, пересипаючись з однієї стрічки на іншу. До таких

сушарок відноситься сушарка СКО-90 (рис. 9.9).

Сушарка СКО-90 містить корпус 4, який є сушильної камерою 7 закритого типу з

теплоізоляцією (рис. 9.9, а).

Усередині цієї камери встановлені п'ять стрічкових конвеєрів. Стрічки конвеєрів

виконано із пористого матеріалу. Для того щоб проводити контроль над процесом

сушіння, профілактичний ремонт та очищення сушарки, на корпусі розташовуються

дверцята. На передній частині корпусу є двоє дверей, в яких розташовані люки зі

скла. Ці люки можна відкривати. Вони призначені для відбору проб на кожному

етапі сушіння і спостереженням за ходом процесу. Ще двоє дверей оснащені

лампами, щоб висвітлити внутрішню поверхню камери. Конвеєрні стрічки розміщують

зміщеними одна щодо одної. Це робиться для можливості пересипання продукту з

конвеєра на конвеєр.

Продукція завантажується на конвеєри сушильної камери завантажувальним

конвеєром 3.. Він рухається завдяки приводній станції 2, яка працює автономно.

Над першими трьома конвеєрами є пристрої для ворушіння

продукції. На початку процесу сушіння можливе налипання продукту на стрічки

конвеєрів. Тому під двома верхніми конвеєрами розташовуються щітки, щоб їх

очищати. Крім того чистити слід і самі барабани конвеєрів, на яких натягнуті їх

стрічки. Для цього є скребки у приводних барабанів 1, 3 і 5 конвеєрів і у

натяжних 2 і 4 конвеєрів. Конвеєри, пристрої ворушіння і щітки приводяться в

рух від приводної станції 1.

а

б

Рисунок 9.9 – Стрічкова конвеєрна сушарка СКО-90:

а – загальний вигляд: 1 –

привідна станція сушарки; 2 – привідна станція завантажувального конвеєра; 3 –

завантажувальний конвеєр; 4 – корпус; 5 – колектор; 6 – короб; 7 – сушильна

камера; 8 – центр обіжні вентилятори; 9 – теплогенератори; 10 – повітропроводи;

б – схема циркуляції

сушильного агента:1 – завантажувальний транспортер; 2 – верхня частина

сушильної камери; 3 – паливні баки; 4 – теплогенератори; 5 – відцентрові

вентилятори.

Для того щоб нагріти повітря в сушильній камері, який є

сушильним агентом, використовуються теплогенератори 9. В процесі нагрівання

повітря не контактує з продуктами, утвореними в результаті згоряння палива. Нагріте

повітря циркулює по двох замкнутих контурах. У кожен з них входять колектори 5,

короба 6, сушильна камера 7, вентилятори відцентрові 8, теплогенератори 9

(попарно з'єднані в контурах циркуляції теплоносія), повітряводи циліндричної

форми 10. Для припливу свіжого повітря і позбавлення від частини

відпрацьованого теплого повітря використовуються клапани.

Підготовлений продукт надходить в бункер конвеєра 3. З

нього він розподіляється по стрічці конвеєра і подається в сушильну камеру. Там

відбувається пересипання продукту з першого конвеєра на другий і т.д. Це

продовжується до тих пір, поки продукт досягне останнього конвеєра і вийде з

сушильної камери. У процесі сушіння відбувається перемішування продукту ворошилками.

Теплоносій надходить зверху вниз.

На рисунку (9.9, б) зображена циркуляція теплого повітря.

Свіже повітря надходить в теплогенератори 4 за допомогою відцентрових

вентиляторів 5. У теплогенераторі відбувається його нагрівання. Після цього

тепле повітря потрапляє у верхню частину сушильної камери 2. У той момент, коли

повітря проходить крізь продукт (розташований на конвеєрах), відбувається

зменшення його температури. Певна частина теплого повітря проходить

рециркуляцию, а інша частина видаляється з сушильної камери в атмосферу. Та

частина повітря, яка вийшла з камери, заповнюється за рахунок припливу свіжого

повітря.

Барабанні сушарки використовуються для сушіння зарна,

насіння соняшнику, цукру-піску, фруктово-ягідних вижимок, вітамінної муки та

інших сипких матеріалів.

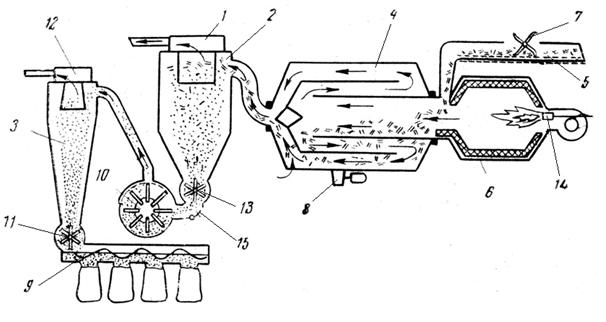

Для сушіння

фруктово-ягідних вижимок з метою отримання фруктових використовують барабанний

сушильний агрегат АВМ-0,4 (рис. 9.10). Робочим органом агрегата є барабан

4. Крім барабана в агрегат входять подаючий транспортер 5, пальник, циклони 2 і

3, дробарка 10, вивантажувальний шнек 9.

Принцип роботи

агрегету наступний. Фруктово-ягідні вижимки транспортером 5 через вирівнювач

товщини 7 транспортуються в барабан 4. Барабан складається із декількох

циліндрів, завдяки чому збільшується шлях продукту в барабані і ефективність

сушіння.

В барабан також

поступає повітря, яке нагрівається від спалювання палива в камері згоряння 6. В

барабані вижимки висушуються і вентилятором 1 засмоктуються в циклон 2, де вони

відділяються від теплоносія, осаджуються і подаються в молоткову дробарку 10.

Перед подрібненням із сухого продукту у відбірнику 15 відділяються важкі

домішки.

Подрібнена суха

маса відсмоктується вентилятором 12 із дробарки в циклон 3, осаджується і

подається в розподільчий шнек 9, яким завантажується у мішки.

Рисунок 9.10 – Сушильний агрегат АВМ-0,4: 1, 12

– вентилятори; 2 – циклон сухої маси; 3 – циклон подрібненої маси; 4 –

сушильний барабан; 5 – транспортер; 6 – камера згоряння палива; 7 – бітер

транспортера; 8 – привід сушильного барабана; 9 – вивантажувальний шнек; 10 – дробарка;

11, 13 – дозатори; 14 – форсунка; 15 – сепаратор гравітаційного типу

Для

сушіння різних дрібнозернистих матеріалів використовують агрегати з киплячим і віброкиплячим

шаром. Віброкиплячий

шар утворюється або під впливом тільки вібраційних коливань, або при спільній

дії вібраційних коливань і швидкості повітря. У першому випадку теплопідвід

здійснюється ІЧ променями або контактним способом, другий випадок відноситься

до конвентивного методу сушіння.

Сушильні установки

віброкиплячого шару компактні, забезпечують гарне перемішування, турбулізацію

шару і транспортування матеріалу. У цих установках немає виносу матеріалу,

тривалість перебування матеріалу в сушильній установці регулюється змінюючи

висоту порогу в кінці жолобу.

Для забезпечення рівномірного кипіння частинок продукту

агент сушіння подається на решітку рівномірно і з відповідною швидкістю

розподіляється по всій площі. Сушіння у віброкиплячому шарі характеризується

високою інтенсивністю, але пов'язане з підвищеною витратою електроенергії.

Сушіння

молочного цукру виконують в сушарці даного типу Р3-ОСС (рис. 9.11). Вона складається з сушильної камери 6, віброколонки для

підсушування продукту 7, зони 5 інтенсивного сушіння, зони 4 охолодження.

Продукт завантажується живильником 8, вивантажується через випускний пристрій в

нижній частині охолоджувача. Повітря засмоктується вентилятором 2 через фільтр

1 з атмосфери, нагнітається в калорифер 3 і відводиться через скрубер 9.

Молочний цукор живильником подається у вібропідсушувач 7,

потім потрапляє в зону сушіння і далі в зону охолодження.

Рисунок 9.11 – Сушильна установка для сушіння

молочного цукру Р3-ОСС: 1 – повітряний фільтр; 2 – вентилятор; 3 – калорифер; 4

– зона охолодження; 5 – зона інтенсивного сушіння; 6 – сушильна камера; 7 –

віброколонка для підсушування продукту; 8 – живильник; 9 – скруббер