Лекція 10. Технологічне

обладнання для проведення процесів екстракції, перегонки і ректифікації

1. Обладнання для проведення дифузійних процесів.

2. Апарати для дефекації і сатурації.

3. Апарати для перегонки і ректифікації.

1. Обладнання для

проведення дифузійних процесів.

Апарати для

виділення методом екстракції розчинних речовин із твердого подрібненого

матеріалу називаються дифузійними апаратами або екстракторами. Процесом

екстракції є вибіркове відбирання речовини із рідини або твердого пористого тіла

рідиною.

Класифікацію

екстракторів проводять за багатьма ознаками:

- за режимом

роботи – періодичні, напівбезперервні, безперервні;

- за напрямком

руху розчинника і екстрагуючої речовини – прямотечійні, протитечійні;

- за тиском –

атмосферні, вакуумні і ті, що працюють під тиском;

- за конструкцією

– колонні і камерні, шнекові, лопатеві, ланцюгові, ротаційні, стрічкові.

Найбільше

розповсюдження в промисловості отримали нахилені двошнекові і вертикальні

лопатеві дифузійні апарати безперервної дії.

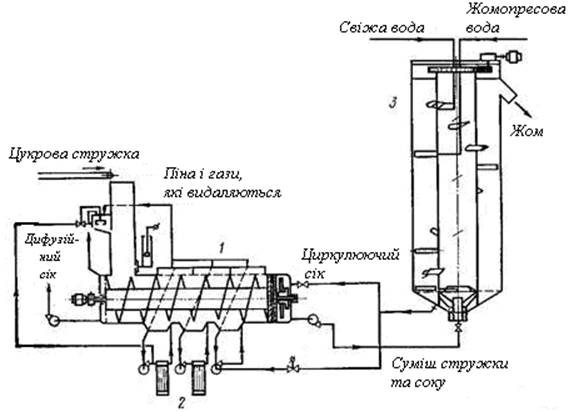

Нахилені дифузійні

апарати широко використовуються в цукровій промисловості. В нахиленому

двошнековому дифузійному апараті стружка цукрового буряка рухається знизу

вверх, а вода – зверху вниз.

Нахилений

двошнековий дифузійний апарат А1-ПДС-60 (рис. 10.1) складається з корпусу

15, встановленого на опорах під кутом 8…11° до лінії горизонту. Корпус апарата

вигитовляється у вигляді зварної конструкції, яка утворена двома циліндричними

поверхнями, що перетинаються. В нижній частині корпусу знахлдиться камера для

дифузійного соку і бункер 2 для завантаження бурякової стружки. У верхній

частині розміщені шнеки 7 для вивантаження жому із апарата.

Всередині

апарата розміщено два паралельних лопатевих вала 10 (лівий і правий) з лопатями

6, які розєднанні в середній частині апарату. Привід нижніх частин валів

здійснюється електродвигунами 1, а верхніх – електродвигунами 8.

Принцип дії

дифузійного апарату наступний. Бурякова стружка з приймального бункеа 2

переміщується шнеками здовж апарата. Екстрагуюча рідина, барометрична, жомопресова

та інша вода поступає в апарат в зоні вивантажувальних шнеків, переміщається

проти напряму руху стружки, насичується цукром і у вигляді дифузійного соку

проходить через сито 12, збирається в соковій камері і через штуцер видаляється

з апарату.

Перед подачею

стружки апарат наповнюють водою і підігрівають до температури не нижче 80°С.

Рівень води повинен бути приблизно 200 мм нижче верхньої точки шнеків

безпосередньо біля фільтрувального сита.

Рисунок 10.1 – Нахилений двошнековий дифузійний

апарат: 1, 8 – електродвигуни; 2 – прийомний

бункер, 3 – кришка; 4 – опора, 5 – перегородка; 6, 9 – лопаті; 7 – вивантажувальний шнек; 10 – вал; 11 – гріюча камера; 12 – сито; 13 – штуцер для виведення дифузійного соку; 14 – ребро; 15 – корпус.

Такий рівень потрібно

підтримувати протягом всієї роботи апарату. Приблизно через 30 хвилин після

початку подачі стружки в апарат впикають в роботу регулятор дозування свіжої

водо, щоб на 1 т стружки поступало 0,75 т води.

У нижній частині апарату є чотири парових камери, через

які проводиться обігрів апарату парою. Температура соко-стружкової суміші в

першій камері 68ºС, у другій і третій – 72ºС, у четвертій – 70ºС.

В багатьох

галузях харчової промисловості використовують колонні дифузійні апарати.

Колонний дифузійний апарат містить дифузійна установка

типу КДА.

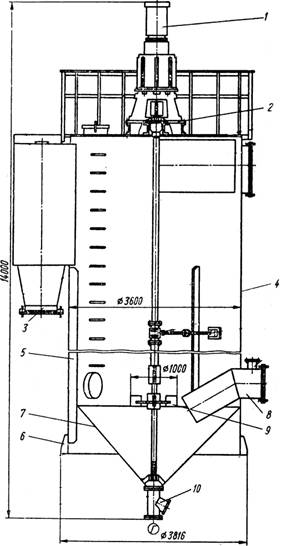

Дифузійний апарат КДА-25-59 (рис. 10.2) являє собою

вертикальний циліндр (колону) висотою 15,37 м і діаметром 5,0 м.

Усередині вертикального циліндра підвішений на сферичному опорному підшипнику

пустотілий лопатевий вал діаметром 2,0 м, який має частоту обертання 0,6…1,0

об/хв, що дозволяє регулювати продуктивність апарату. Підігріта стружка з ошпарювача

за допомогою насоса подається в нижню частину колони в проміжок між циліндричною

стінкою апарату і порожнистим валом. Тут вона переміщається від низу до верху

за допомогою лопатей, що утворюють переривчасту гвинтову поверхню. У проміжках

між лопатями встановлені нерухомі контрлопаті, що не дозволяють масі стружки

обертатися навколо осі циліндра.

Обезцукрена стружка виводиться з верхньої частини апарату

і подається в віджимні шнеки за допомогою лопатевого пристрою, що обертається

разом з валом. Через верхній 19-й ряд контрлопатей в колону подається свіжа

вода, а трохи нижче підводиться вичавлена з обезцукреної стружки жомопресова

вода, яка замінює частину свіжої води. Втрата цукру обезцукреної стружки

становить 0,25-0,3% до маси буряка. Дифузійний сік в апараті рухається зверху

вниз назустріч стружці і виводиться з колони в ошпарювач через сита,

розташовані на нижньому кінці трубовала. Сік відкачують через ошпарювач

(125-130% до маси буряка). Перед направленням у дифузійну колону стружку

прогрівають в ошпарювачі для денатурації білків протоплазми клітин.

Рисунок 10.2 – Дифузійна установка типу КДА: 1 –

ошпарювач; 2 – підігрівач і насоси; 3 – вертикальний колонний дифузійний апарат.

Апарат КДА-25-59 забезпечений ошпарювачем 0-25-59, який

являє собою горизонтальний корпус циліндричної форми з шахтою для завантаження

і попереднього підігріву стружки. Усередині корпусу обертається шнек (частота

обертання 0,82…1,1 об/хв), що просуває стружку протягом 8 хв до

розвантажувального кінця ошпарювача. Значна частина циліндричної поверхні

корпусу ошпарювача забезпечена ситами, через які сік відбирається для

підігріву. Підігрітий сік знову повертається в ошпарювач, де поперечними

потоками омиває рухому стружку.

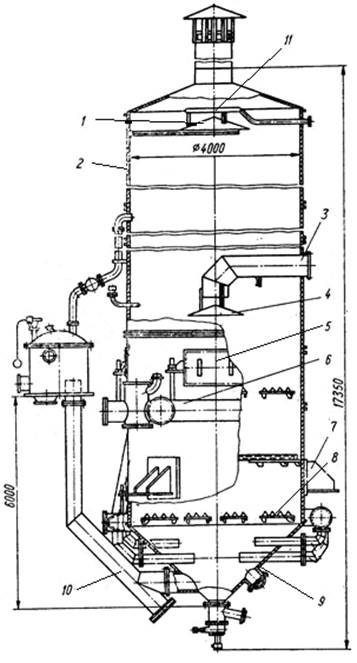

2. Апарати для

дефекації і сатурації.

Дифузійний сік, отриманий на

дифузійних апаратах, мутний, чорного кольору. Для очищення його нагрівають

парою в особливих підігрівачах до температури 90°С і добавляють вапняне молоко.

Ця операція називається дефекацією. При нагріванні соку і дії на нього вапна

коагулюють білки і чорні барвникові речовини буряка.

Дефекацію соку проводять в

дефекаторі ОД-6 (рис. 10.3). Він являє собою вертикальний циліндричний

корпус 4 з конічним днищем 7 і плоскою горизонтальною кришкою. На кришці

укріплена зварна рама 2 з встановленим на ній приводом перемішуючого пристрою,

що складається з електродвигуна і редуктора. Вал перемішуючого пристрою

зібраний за допомогою поздовжньо-скрутних муфт і складається з трьох частин із закріпленою

в нижній частині лопатевою мішалкою 9.

Верхній кінець вала встановлений

в двох підшипниках кочення, а нижній – в вертикальному підшипнику ковзання. В

середині валу є проміжний підшипник ковзання з центруючими тягами.

У середині корпусу встановлено

контрлопаті 5. Дифузійний сік подається по вигнутому патрубку 8, на якому

встановлений патрубок, призначений для подачі вапняного молока. Вапняне молоко

подається в кількості близько 12 % до маси соку. При обертанні мішалки

суміш інтенсивно перемішується. При цьому відбувається розкладання амідів

інвертного цукру, органічних і мінеральних кислот і пектинових речовин, а також

утворення нерозчинних кальцієвих солей. Сік в апараті рухається від низу до

верху і відводиться через переливний короб 3. Осад видаляється з дефекатора

через кутовий вентиль 10.

Якщо процес дефекації проходить

при зниженому рівні соку в апараті, то передбачений спеціальний патрубок (на

малюнку не показаний). Для огляду і очищення апарату є люк і скоби.

Встановлюється апарат безпосередньо на нижню частину корпусу з опорами 6.

Дефекований сік насичують

двоокисом вуглецю, проводячи першу сатурацію. При цьому частина вапна

перетворюється в нерозчинний дрібний кристалічний осад СаСО3 на поверхні частинок якого адсорбуються деякі

нецукри. Схема сатуратора наведена на рис. 10.4.

Сатуратор представляє

собою циліндричний корпус 2 з конічним днищем 9. В нижній частині корпусу встановлені

на рівних відстанях одна від одної три чавунні решітчасті перегородки 8,

призначені для більш повного розбивання пухирців сатураційного газу.

Сік по трубі 3 надходить

на розподілювальний зонт 4. На нижню перегородку по патрубку надходить також

сік та пісок, що спускаються з дефекатора при його чистці.

Рисунок 10.3 – Дефекатор ОД-6: 1 – привід; 2 –

рама; 3 – короб; 4 – корпус; 5 – контрлопать; 6 – опора; 7 – конічне дно; 8 –

патрубок для підводу соку; 9 – лопатева мішалка; 10 – кутовий вентиль.

Сатураційний газ через патрубок

6 надходить в колектор, а з нього дванацятьма трубами, які розміщені в два

яруси, по дотичній надходить в конічну частину сатуратора.

Газ, що використовується,

та пара, що виникла, підіймаються в верхню частину апарату. Там на їх шляху

встановлений відбивний зонт 1 для відділення краплин, що переміщуються разом з

газом. Додаткове відокремлення краплин соку виконується також у сепараторі, що знаходиться

над відбивним зонтом. Очищений газ по патрубку виходить в трубу, що виведена на

кришу заводу. Вловлений сік по трубці стікає в контрольний ящик. Для гасіння

піни над відбивним зонтом встановлений кільцевий барботер 11, в який по

патрубку подається пара.

Відсатурований сік по

трубам направляється в середнє відділення контрольного ящика, звідки

відбирається на подальші технологічні операції.

Рисунок 10.4 – Сатуратор 1С-6: 1 – відбивний

зонт; 2 – корпус; 3 – труба для підведення соку; 4 – розподілювальний зонт; 5 –

люк; 6 – труба для підведення газу; 7 – опора; 8 – решітка; 9 – конічне днище;

10 – відвідна труба; 11 – барботер парового піногасника.

Сік що пройшов сатурацію, для

покращення фільтрації нагрівають до 90°С і фільтрують на вакуумфільтрах, які

відділяють осад (СаСО3 +

цукри на ньому). Профільтрований сік світло-жовтого кольору. В ньому міститься

незначна кількість надлишкового вапна, тому сік піддають другій сатурації

діоксином вуглецю і знову фільтрують.

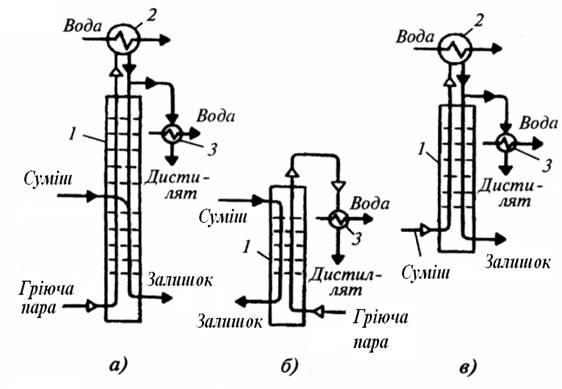

3. Апарати для

перегонки і ректифікації.

Розділення

рідких сумішей, що складаються із компонентів неоднакової леткості,

ректифікація і кінцеве очищення продукту виконується в колонних апаратах.

Ректифікація – це розділення гомогенних рідких сумішей шляхом багаторазового

взаємного обміну компонентами рідкої і парової фаз. В процесі ректифікації

речовини із рідкої фази переходять в парову , і навпаки.

Брагоректифікаційні

установки використовуються в спиртовій промисловості. Вони комплектуються

бражною, епюраційною і ректифікаційною колонами.

Ректифікаційні

колони, які входять в склад установок бувають повні, відгінні і концентраційні

(рис. 10.5).

Рисунок 10.5 – Схеми ректифікаційних колон: а – повна; б – неповна відгінна; в –

неповна концентраційна.

Повна колона 1 (рис. 10.5, а)

складається з відгінної і концентраційної частин, до складу яких входить

дефлегматор 2 і холодильник дистиляту 3. Гріюча пара підводиться в нижню

частину колони, а вода проходить через дефлегматор і холодильник. Двохкомпонентна

суміш в повну колону вводиться в середню частину (на верхню тарілку відгінної

частини колони). Дистилят відводиться з холодильника дистиляту.

Відгінна колона 1 (неповна) (рис. 10.5, б)

має тільки відгінну частину, в ній відсутній дефлегматор 2, а двохкомпонентна

суміш подається на її верхню тарілку. У цій колоні рідка суміш, що надходить, виробляється

низькокиплячим компонентом.

Концентраційна колона 1 (неповна)

(рис. 10.5, в) забезпечена дефлегматором 2, а двохкомпонентна суміш

надходить під нижню тарілку в пароподібному вигляді.

У повній ректифікаційній колоні 1

створюється можливість для отримання практично в чистому вигляді обох

компонентів бінарної (двохкомпонентної) суміші, яка розділяється. У неповній відгінній

колоні з нижньої частини відводиться практично чистий важколеткий компонент, а

з верхньої - пара, трохи збагачена легколетким компонентом. З верхньої частини

неповної концентраційної колони відводиться практично чистий легколеткий компонент,

а з нижньої – залишок, трохи збагачений важколетким компонентом.

Основним елементом колони

ректифікації, на якому здійснюється процес масообміну між парою і рідиною є

контактний пристрій. Інтенсивний масообмін на контактному пристрої досягається

шляхом створення розвиненої поверхні контакту фаз і активної гідродинамічної

обстановки. У спиртовій промисловості, як правило, застосовують тарілчасті

контактні пристрої, на яких здійснюється послідовно ступінчастий контакт фаз.

Тарілки ректифікаційних колон можуть бути (рис. 10.6): ковпачковими,

сітчастими, клапанними, лускатими, сітчатоклапанними, жалюзійно-клапанними і

ін. У всіх випадках на тарілці утримується шар рідини, через який проходить пара,

в результаті чого здійснюється масообмін.

Найпростіша одноковпачкова

тарілка одинарного кип'ятіння використовується в бражних колонах установок

малої продуктивності (для поділу рідин з завислими частинками або здатних

виділяти осад). У одноковпачкової тарілки подвійного кип'ятіння барботаж

відбувається з під вінця ковпачка і комірця. Завдяки цьому створюються

зустрічні потоки пари, що поліпшують контакт пари і рідини.

Багатоковпачкові тарілки

застосовують в колонах для поділу рідин, що не містять зважених часток. Вони

мають великий периметр барботажу і більш ефективні. Сітчасті (решітчасті)

тарілки мають отвори діаметром 2,5...3,5 мм (для розгону рідин, здатних

виділяти осад) і 8...12 мм (для розгону рідин з завислими частинками).

У провальній тарілці (решітчастого

типу) немає зливних склянок і рідка фаза зливається через ті ж отвори, через

які надходить на тарілку пара. Тарілки виготовляються зі сталевих або мідних

листів товщиною 2,5...6 мм. Щілини тарілки виконуються штампуванням або

фрезеруванням з живим перетином 10...15 %. Відстань між тарілками

становить 300...600 мм. Такі тарілки застосовуються в бражних колонах при

перегонці мелясної і зернокартопляної бражки.

У клапанних тарілках розподільним

пристроєм для пари є клапани (пластини тієї чи іншої форми), які перекривають

отвори тарілки і під тиском пари піднімаються, пропускаючи пару. Гранична

висота підйому клапана визначається висотою обмежувального пристрою. Клапанні

тарілки мають здатність до самоочищення. Вони використовуються в

ректифікаційних і епюраційних колонах.

Лускаті тарілки відносяться до

групи односпрямованих, де пара і рідина рухаються в одному напрямку, причому

пара сприяє руху рідини. Їх доцільно встановлювати в бражних колонах, які

працюють на мелясній і зернокартопельній бражці. Лускаті тарілки забезпечують

високу ефективність і продуктивність при роботі в струменевому режимі, коли

швидкість пари в щілинах перевищує 12 м/с.

Рисунок 10.6 – Тарілки ректифікаційних колон: а

– одноковпачкова одинарного кипіння; б – одноковпачкова подвійного кипіння; в –

багатоковпачкова; г – сітчаста (решітчаста); д – провальна; е – клапанна; ж – луската.

Роботу тарілок оцінюють за пропускною здатністю по парі і

рідині, за можливості розділяти робочу суміш, за діапазоном стійкої роботи, за

гідравлічним опором та ін. Пропускна здатність за парою і рідиною характеризує

продуктивність колон (питомий обсяг кінцевого продукту з одиниці поперечного

перерізу колони).