Лекція 5. Технологічне обладнання

для очищення, стерилізації і протирання сировини

1.

Методи та обладнання для

очищення рослинної сировини від зовнішнього покриття.

2.

Обладнання для

стерилізації живильного середовища.

3.

Обладнання для протирання

сировини.

1. Методи та обладнання для очищення рослинної сировини

від зовнішнього покриття.

Очищення харчової сировини – це

процес видалення неїстівних і малоцінних у харчовому відношенні частин

продуктів. До таких частин відноситься лушпиння цибулі, шкірка картоплі, столового

буряка, моркви, хрону та ін.

Очищення сировини від шкірочки

здійснюється різними методами: механічним, фізичним, хімічним і комбінованим.

Механічний спосіб очищення

полягає у видаленні шкірочки продуктів шляхом стирання її шорсткими поверхнями

машин.

Значного поширення набули

абразивні картоплечистки періодичної дії (рис. 5.1, а).

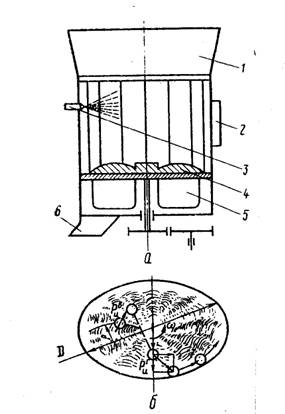

Рисунок 5.1 – Принципова

схема абразивної картоплечистки періодичної дії: 1 – люк;

2 – вікно; 3 – форсунка; 4 – диск;

5 – скребки; 6 – зливний патрубок

Машина являє собою нерухому

чавунну циліндричну робочу камеру, внутрішня поверхня якої має виступи і

впадини, що чинять опір одночасному обертанню продукту і диска 4. Поверхня

диска покрита абразивною масою, яка складається з 60 % кремнію, 20 %

магнезиту і 20 % соляної кислоти. Розмір зерен кремнію від 2 до 5 мм.

Продукт завантажується періодично через люк 1, розвантаження здійснюється через

вікно 2 під дією відцентрової сили. Для змивання зруйнованої шкірки всередину

камери під напором подається вода через форсунку 3. Разом з частинками шкірки

вона стікає через виїмку між стінками камери і диском на дно камери, звідки

скребками 5 виноситься в зливний патрубок 6.

Під час обертання диска продукт

відцентровою силою в горизонтальній площині переміщається до стінки камери

(рис. 5.1, б):

(5.1)

(5.1)

де G – сила тяжіння,

ω – кутова швидкість

диска,

r – відстань від осі

обертання.

Внаслідок переміщення продукту

абразивна поверхня диска знімає шкірку. Потрапляючи на виступи, які є на

стінках камери, продукт підкидається силою інерції у вертикальній площині баз

сили тяжіння.

(5.2)

(5.2)

де υ – лінійна швидкість бульб,

ρк – радіус кривизни

поверхні диска.

Продуктивність картоплечистки

обчислюється за формулою:

(5.3)

(5.3)

де D – діаметр диска,

Н – корисна висота робочої

камери,

tз, tо, tв – тривалість завантаження, обробки і вивантаження.

ρ – об’ємна вага продукту,

φ – коефіцієнт заповнення

корисного об’єму робочої камери.

Недоліки пов’язані з

періодичністю дії дискової абразивної картоплечистки (значними відходами,

пошкодженнями поверхні продукту) частково або повністю відсутні в абразивній

картоплечистці безперервної дії КНА-600М (рис. 5.2). Машина складається з прямокутної робочої камери,

завантажувального пристрою, розвантажувального лотка, робочих органів

(абразивних роликів), електродвигуна з передаточним механізмом, колектора для

подачі води, ванни.

Прямокутна робоча камера машини

розділена трьома перегородками 9 на

чотири секції 11. Робочими

органами є обертові абразивні ролики 3,

встановлені по 12 штук на валку 14.

Ролики мають форму зрізаних конусів і суміщаються на стержні однаковими

діаметрами, що забезпечує високу поверхню контакту бульб з абразивною поверхнею

роликів. Для проходження картоплі по секціях в перегородках передбачено отвори,

ширина яких регулюється заслінками 10.

Отвори розміщено на протилежних сторонах перегородок. Валки розташовані по всій

ширині робочої камери і обертаються в напрямку розвантажувального лотка 12. В другій секції міститься шість

валків, а в інших – по п'ять.

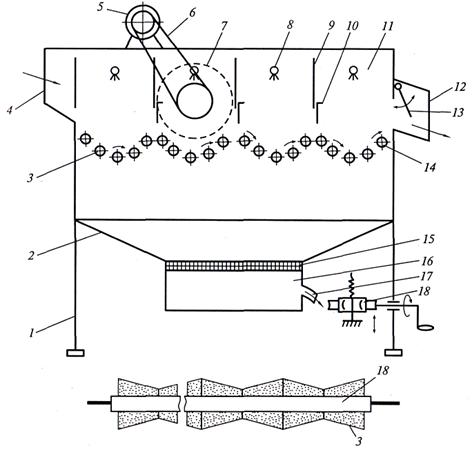

Рисунок 5.2 – Принципова

схема картоплеочисної машини КНА – 600М: 1 – рама; 2 –

ванна; 3 – ролик; 4 – завантажувальний отвір; 5 – електродвигун; 6 – клинопасова передача; 7 – циліндричне колесо; 8 – колектор; 9 – перегородка; 10 – заслінка; 11 – секція робочої камера; 12 – розвантажувальний люк; 13 – поворотна заслінка; 14 – валок; 15 – сітка; 16 – відстійник для крохмалю; 17 – зливний патрубок; 18 – регулювальний механізм

Валки приводяться в рух від

електродвигуна 5 через

клинопасову передачу 6 і

систему зубчатих циліндричних передач 7.

Для безпечної роботи клинопасова передача закрита запобіжним щитком. Натяг

пасів здійснюється шляхом пересування двигуна по спеціальних направляючих.

Під час роботи в завантажувальний

отвір 4 картопля завантажується безперервним потоком, із якого вона потрапляє в

першу секцію, а далі – в наступні. Сировина рухається по роликах у воді і

проходить зигзагоподібний шлях від входу до виходу. Після проходження чотирьох секцій бульби потрапляють в розвантажувальний

лоток 12.

В кожну секцію робочої камери

через колектор 8 подається

вода, яка змиває очищену мезгу, після чого проходить між роликами у ванну 2, а звідти крізь сітку у відстійник

для крохмалю.

Час оброблення продукту залежить

від сорту, терміну зберігання і стану абразивної поверхні роликів. Швидкість

проходження бульб в робочій камері можна збільшити або зменшити змінюючи розмір

отворів в перегородках, а також шляхом нахилу корпуса машини за допомогою

черв'ячного механізму 17.

Для очищення цибулі від лушпиння

використовується пневматична цибулечистка періодичної дії КПЛ-2 (рис. 5.3).

Рисунок 5.3 – Пневматична цибулечистка КПЛ-2:

1 – очисна камера; 2 – повітропровід; 3 – бункер;

4 – дозатор; 5 – циклон

Робочою частиною цибулечистки є

очисна камера – циліндричний стальний корпус 1 із дном, що обертається, у

вигляді диска з хвилястою поверхнею. Над диском по периметрі корпуса розміщений

трубопровід 2, у який великою швидкістю компресором нагнітається стиснене

повітря. Цибуля з попередньо обрізаними кінцями завантажується в бункер машини

3, звідки через дозатор 4 надходить в очисну камеру. Лушпиння відділяється під

дією струменів повітря і механічного переміщення цибулі внаслідок обертання

дна, відсмоктується повітрям і надходить через циклон 5 у збірний ящик для

лушпиння. Очищена цибуля вивантажується через автоматичні дверцята.

Суть фізичного (термічного)

способу полягає в тому, що картопля і овочі піддаються короткочасній обробці

(картопля протягом 60…70 с, морква – 40…50 с, буряки – 90 с і

т.д.) парою тиском 0,4…0,7 МПа і температурою 140…150°С для проварювання

поверхневого шару тканини з наступним різким зниженням тиску. В результаті

обробки парою шкірка і поверхневий шар тканини сировини (1…2 мм)

проварюється і під дією перепаду тиску шкірка розтріскується та легко

відшаровується. Потім сировина поступає в мийну машину, де тертя бульб між

собою та гідравлічної дії струменів води тиском 0,2 МПа шкірка змивається

і видаляється. Цей спосіб має ряд переваг:

- зменшення кількості

відходів;

- зменшення пошкодження

поверхні і підвищення ступеня очистки;

- усунення попереднього

калібрування.

Парові очищувальні машини, як

правило, періодичної дії.

Пароводотермічний спосіб

ґрунтується на тому, що рослинна сировина послідовно піддається дії пари і води,

а також механічній дії шляхом тертя бульб у процесі пропарювання й очищення. В

цьому випадку необхідно калібрувати продукт.

Пароводотермічна обробка сировини

містить наступні стадії:

- теплова обробка парою в

чотири етапи: 1 – нагрівання, 2 – бланшування,

3 – попередня і 4 – кінцева доводка;

- водяний обробіток, який

здійснюється частково в автоклаві за рахунок конденсату, що утворився, і в

основному термостаті протягом 5…15 хв залежно від виду і розмірів сировини

та мийно очисної машини;

- механічна обробка проводиться

в мийно-очисній машині за рахунок тертя бульб між собою;

- охолодження під душем

після обробки в мийно-очисній машині.

Хімічний спосіб полягає в обробці

картоплі, овочів і деяких плодів підігрітими розчинами лугів. Сировину,

призначену для очищення, завантажують в киплячий лужний розчин. У процесі

обробки протопектин шкірки піддається розчепленню, зв’язок шкірки з м’якоттю

порушується і вона легко відділяється і змивається водою під тиском 0,6…0,8 МПа

в щіточних, роторних або барабанних мийних машинах протягом 2…4 хв.

Використання лугів призводить до зменшення відходів та забезпечує хорошу якість

очищення. Дуже ефективне таке очищення для білих коренеплодів і хрону. Саме

обладнання для проведення лужної обробки виготовляється у вигляді спеціальної ванни,

або барабана з шнеком, проте під час цього способу важко відмити луг з поверхні

овочів.

Комбінований спосіб очищення

передбачає поєднання двох і більше факторів, які діють на сировину, що

обробляється (пари і лужного розчину, лужного розчину і механічного очищення та

ін.). Комбінований спосіб очищення забезпечується лужнопаровим агрегатом

(рис. 5.4), який дозволяє зменшити кількість відходів сировини порівняно з

лужним способом і зменшити витрати лугу. Агрегат для лужнопарового очищення

складається з установки 1 для лужної обробки, апарату 2 для обробки парою,

мийної машини 3 і ванни 4 для нейтралізації лугу. Установка для обробки

сировини лугом має вигляд прямокутної ванни, всередині якої розміщений

перфорований барабан з шнеком. Для прискорення підігріву розчину в нижній

частині ванни розміщений барботер. Для підтримання постійної температури

розчину з обох сторін ванни є змієвики, пара в які подається автоматично.

Постійна циркуляція розчину забезпечується відцентровим насосом. Ванна закрита

щільною кришкою і має витяжку.

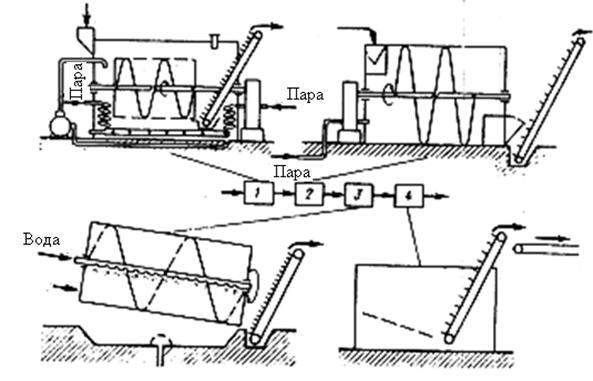

Рисунок 5.4 – Схема агрегату для лужнопарового очищення:

1 – установка для лужної обробки; 2 – апарат для обробки

парою; 3 – мийна машина; 4 – ванна для нейтралізації лугу

Картопля подається в перфорований

барабан, переміщається в ньому за допомогою шнека і розвантажується скребковим

транспортером. Апарат для обробки парою являє собою товстостінний циліндр із

корозійностійкої сталі. Всередині циліндра знаходиться шнек, частоту обертання

якого можна змінювати за допомогою варіатора. Це дозволяє змінювати тривалість

перебування картоплі в апараті від 20 до 100 с. Під дією лугу і пари

шкірка стає м’якою і легко змивається в мийній машині. Мийка складається з

нахиленого барабана, до внутрішньої поверхні якого приварена стрічка шнека. Під

час обертання барабана картопля переміщується до виходу і зрошується сильним

струменем води під тиском 0,8 МПа через сопла, що розміщені в трубі, яка

проходить по центру вздовж осі барабана. Після виходу із мийної машини,

картопля подається у ванну з розчином біосульфату натрію концентрацією

0,5 %, що забезпечує нейтралізацію лугу, який залишився в очках бульб.

Обпал повітрям здійснюється при

температурі 800 – 1300ºС протягом 8 – 10 сек, в

підшкірному шарі картоплі волога майже миттєво перетворюється в пару і відділяє

шкірку від м’якоті бульби та розриває її. Обпал проводять у футерованих

барабанах, які обертаються, і нагріваються за допомогою газу, рідкого пального,

або електронагрівання.

2. Обладнання для стерилізації живильного середовища.

Особливе місце серед підготовчих

операцій відводиться стерилізації живильних середовищ, підготовці їх до

основного технологічного процесу виробництва амінокислот, вітамінів, ферментів.

Мета стерилізації – видалення

небажаних мікроорганізмів. Не дивлячись на існування різних методів: механічних

– фільтруванням, центрифугуванням; радіаційних – Х-променями і сонячною

радіацією, вони неприйнятні для великих об’ємів живильних середовищ.

Фільтрування мікроорганізмів передбачає втрату життєздатності, а не фізичне їх

знищення. Руйнування мікроорганізмів під дією нагрівання до певної температури

відбувається із швидкістю монотонної молекулярної реакції:

(5.4)

(5.4)

де τ – час, хв.;

k – питома швидкість

відмирання мікроорганізмів, хв.-1;

N – число життєздатних

мікроорганізмів.

Якщо N0 – початкове число

життєздатних мікроорганізмів при τ=0,

тоді розділивши змінні інтегрування, одержимо число мікроорганізмів в будь який

момент часу

![]() (5.5)

(5.5)

На виробництві поширений термін –

час децимальної редукції D, що означає час

нагрівання, протягом якого початкове число життєдайних мікроорганізмів

зменшується в 10 раз:

(5.6)

(5.6)

звідки

(5.7)

(5.7)

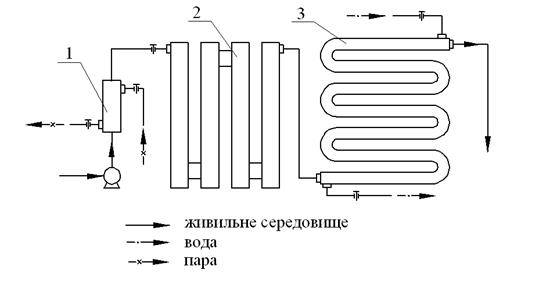

Схему стерилізаційної установки

для безперервної стерилізації живильного середовища наведено на рис. 5.5.

В середині циліндричного корпуса

стерилізаційної колони 1 встановлено стакан, який має 300 отворів діаметром

2 мм, просвердлених у гвинтовій фасці, виточеній на зовнішній поверхні

стакана. В кільцевий простір між корпусом і стаканом подається пара, яка

проходячи через отвори, нагріває потік середовища, закручуючи його. Для

створення турбулентного потоку в стерилізаційній колоні потрібно вставляти

мішалки.

Нагріте до температури

стерилізації живильне середовище поступає у витримувач безперервної дії 2.

Після витримки живильне середовище подається в охолоджувач для охолодження. В

якості охолоджувача застосовують теплообмінник типу “Труба в трубі”.

Рисунок 5.5 – Схема установки для безперервної стерилізації

живильного середовища: 1 – стерилізаційна колона;

2 – витримувач; 3 – охолоджувач

3. Обладнання для протирання сировини.

Протирання – це процес відділення

маси плодоовочевої сировини від кісточок, насіння, шкірочки шляхом

продавлювання на ситах через отвори діаметром 0,7…5 мм.

У процесі протирання маса, яка

переробляється, попадає на поверхню рухомого била. Під дією відцентрової сили

вона притискується до робочого сита. Напівфабрикат через отвори сита проходить

у збірник, а відходи під дією сили обумовленої кутом випередження бил,

переміщаються до виходу з робочого сита.

Протирочні машини класифікуються

за наступними ознаками:

- за числом барабанів –

одинарні, здвоєні і потрійні;

- за принципом дії – бильні

і безбильні;

- за формою барабанів – з

циліндричним або конічним барабаном;

- за призначенням – для

насіннєвих плодів, для кісточкових плодів і універсальні;

- за способом регулювання

продуктивності – з змінним зазором між билами і барабаном, з змінним кутом

випередження бил, з змінною частотою обертання ротора.

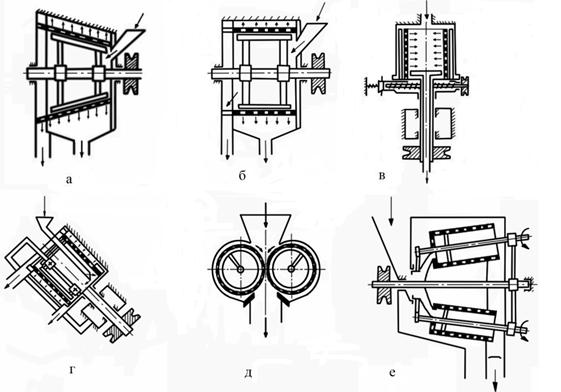

Основні конструктивні схеми

протирочних машин наведені на рис. 5.6.

Рисунок 5.6 – Основні

конструктивні схеми протирочних машин: а – з конічним ситовим

барабаном; б – з циліндричним ситовим барабаном; в – з вертикальним ситовим

барабаном, який обертається, при зовнішній подачі сировини; г – з похилим

ситовим барабаном, який обертається і внутрішньою подачею сировини; д – двохбарабанна

безбильна; е – трьохбарабанна безбильна

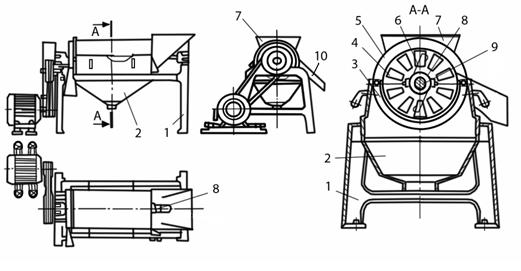

Класичною конструкцією машин для

протирання сировини є машина КПУ-М (рис. 5.7). Вона призначена для

протирання помідорів, насіннєвих і кісточкових плодів.

Рис. 1.27. Універсальна протирочна машина КПУ-М:

1 – станина; 2 – бункер для протертої маси;

3 – корзина; 4 – била; 5 – кожух;

6 – лопать; 7 – бункер; 8 – шнек;

9 – вал; 10 – боковий люк

Основними робочими органами

машини є била 4 і корзина 3, які змонтовані на станині 1. Корзина являє собою

циліндричний барабан, який складається із двох половин: верхньої – суцільної і

нижньої – ситової. Подаючий шнек 8 і гвинтова лопать 6 знаходяться на

загальному валу 9. Била 4 прикріплені до вала, який обертається. На торцях

корзини розміщені закриті стійки: вхідна, яка закривається завантажувальним

бункером, і вихідна, яка прикріплена до задньої ніжки. Зверху корзина закрита

кожухом 5, а під корзиною заходиться бункер 2 для протертої маси.

Продукт, який переробляється, подається в бункер 7 і

шнеком переміщається вздовж осі до лопатей. Під дією лопатей, які обертаються,

маса перетворюється в тістоподібну суміш і в такому вигляді поступає крізь

секторне кільце в корзину. Била захоплюють тістоподібну масу, надають її

обертового руху, і під дією відцентрової сили та тиску бил м’яка частина маси

продавлюється через сито і попадає в збиральний бункер.

Шкірочка, насіння і кісточки видаляються через боковий

люк.