Лекція 4.

Технологічне обладнання для сортування сировини

1. Обладнання для калібрування сировини.

2. Обладнання для просіювання сипкої сировини.

1. Обладнання для калібрування сировини.

Калібрувальні машини служать для

розділення штучних продуктів на групи з приблизно однаковими розмірами за

формою і масою.

Розрізняють прямий і непрямий

шляхи ведення процесу калібрування. В першому випадку – порівнюють розміри

сировини та отвору. В другому – на кореляційні залежності маси від розмірів:

m=A dn, (4.1)

де А і n – постійні для

даного виду сировини.

d – приведений діаметр

сировини, м.

У машинах з прямим рухом ведення

процесу калібрування процес розділення здійснюється шляхом переміщення

каліброваного продукту вздовж щілини змінного січення. Непрямий шлях розділення

забезпечується через вагові пристрої.

Існуючі калібрувальні машини за

конструкцією калібрувальних пристроїв поділяють на такі типи: барабанні,

стрічкові, шнекові, вібраційні, дискові, валкові, тросові, вагові і

комбіновані.

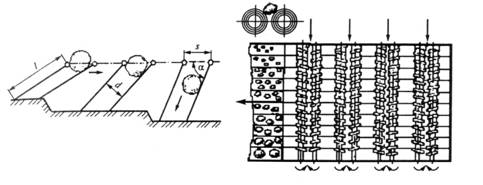

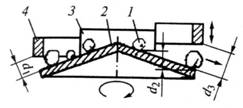

Тросовий калібрувальний пристрій

(рис. 4.1, а) складається із двох рухомих непаралельно розміщених

тросів. Продукт випадає на транспортер за умови s>d. Тросова

калібрувальна машина має шість пар тросів. Зверху показано положення плода,

коли він лежить на рухомих тросах, відстань між центрами яких менше розміру

плода. Коли відстань між тросами переважає діаметр плода, плід падає в збірник.

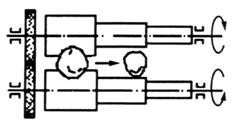

Шнековий калібрувальний пристрій

(рис. 4.1, б) складається із двох шнеків, які обертаються в

протилежні сторони і мають постійний крок та діаметр, який зменшується. Щілина

в формі набору сферичних поверхонь зростаючого радіуса забезпечує орієнтування

продукту кулястої форми.

Валково-ступінчатий пристрій

(рис. 4.1, в) складається з двох валків, які обертаються в

протилежних напрямках. Для забезпечення поступального руху калібрувального

продукту валки можна нахилити на кут до 15º. Комплект, який складається із

п’яти пар ступінчастих або шнекових валів різних розмірів, забезпечують калібрування

плодів і овочів, різних за формою і величиною.

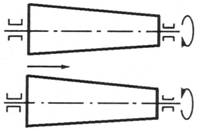

Конічний калібрувальний пристрій

(рис. 4.1, г) складається із двох конічних гладких валків, які

обертаються назустріч один одному. Калібруючий ефект забезпечується за рахунок

постійного збільшення відстані між валками.

Послідовне встановлення

калібрувальних пристроїв дозволяє калібрувати за двома розмірами: не тільки за

товщиною, але і за довжиною що вимагається при калібруванні огірків.

а б

|

|

|

в

|

|

|

г

д

Рисунок 4.1 – Схема пристроїв

калібрування: а) тросовий; б) шнековий; в) валково-ступінчастий; г) конічний;

д) валково-стрічковий

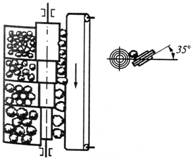

У валково-стрічкових калібрувальних

пристроях отвори утворюються ступінчастим валиком і похило змонтованим

стрічковим транспортером (рис. 4.1, д). Він складається із

ступінчастого валика, який обертається кругом осі і розміщеного під кутом

35º стрічкового транспортера.

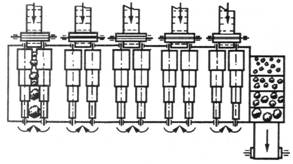

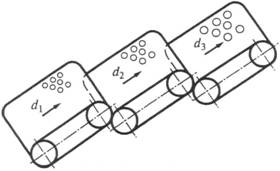

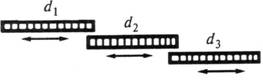

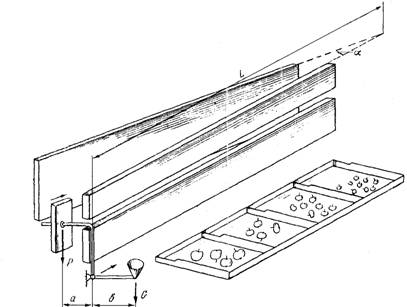

Стрічкові калібрувальні пристрої

(рис. 4.2) являють собою послідовно змонтовані під нахилом стрічкові

транспортери з отворами різних діаметрів. Продукт, попадаючи на стрічці

транспортера в отвір свого діаметра, розділяється на три групи. Взамін стрічки

можуть використовуватися вібраційні полотна або одне полотно, розділене по

ширині на зони з різними отворами.

Рисунок 4.2 – Стрічковий

калібрувальний пристрій

Вібраційні калібрувальні пристрої

(рис. 4.3) застосовуються для калібрування картоплі та інших твердих

плодів.

Рисунок 4.3 – Вібраційний

калібрувальний пристрій

Барабанні калібрувальні машини

являють собою барабани, які обертаються, з отворами на поверхні. Вісь барабанів

може бути нахилена до горизонталі, а всередині приварена гвинтова направляюча

для більш рівномірного розподілу продукту по сітчастому циліндрі. Поверхня

розділена на зони з отворами зростаючих розмірів, які мають різну форму:

круглу, овальну. Плід попадає в отвір барабану і падає в збірний лоток, а потім

відводиться на подальшу переробку. Барабанні калібрувальні машини призначені

для розділення овочів і плодів, в основному які мають тверду консистенцію,

наприклад картоплі на декілька розмірів.

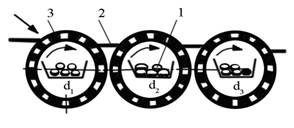

Різновидом барабанних машин

(рис. 4.4) є паралельно змонтовані перфоровані барабани 3, які

обертаються, між якими є плоска похила поверхня 2. Плід попадає в отвір

барабану і падає в збиральний лоток 1 всередині барабану, а потім відводиться

на наступну переробку. Більш великі плоди попадають на наступний барабан і т.п.

Рисунок 4.4 – Барабанний

калібрувальний пристрій: 1 – лоток; 2 – похила поверхня;

3 – перфоровані барабани

Дискові калібрувальні пристрої

(рис. 4.5) складаються із корпусного диска 2, який обертається, і продовгуватих

ребер 3 та 4, розміщених над диском так, що утворюють отвори діаметрами d1, d2, d3.

Розміри отворів можуть регулюватися зміною положення ребра над поверхнею диска.

Плоди 1 попадаючи на поверхню

диска, виштовхуються в отвори між ребрами і поверхнею диска.

Рисунок 4.5 – Дисковий

калібрувальний пристрій: 1 – плід; 2 – диск;

3; 4 – ребра

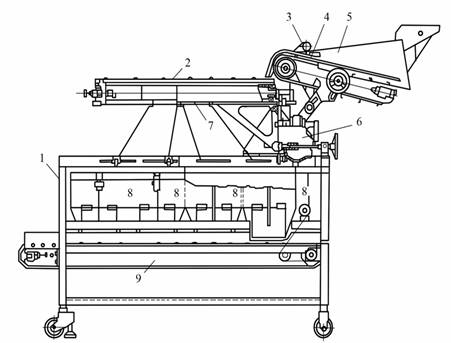

Калібрування майже всіх видів

плодів і овочів виконує універсальна калібрувальна машина зі змінними робочими

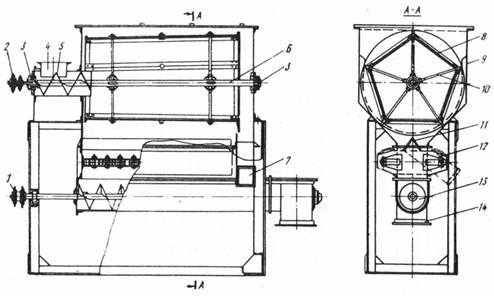

органами (рис. 4.6).

Рисунок 4.6 – Універсальна калібрувальна

машина: 1 – станина; 2 – калібрувальна головка;

3 – скидачі; 4 – вузькі стрічкові транспортери;

5 – завантажувальний бункер; 6 – привід;

7 – ступінчаті валки; 8 – збірники для відкаліброваного

продукту; 9 – стрічковий транспортер

Машина складається зі станини 1,

завантажувального пристрою 5, головки калібрування 2, збірників для

відкаліброваного продукту 8, транспортерів і приводу. Завантажувальний бункер 5

розміщений над п’ятьма вузькими нахиленими стрічковими транспортерами 4, які

мають скребки. Скидачі 3, що обертаються, подають продукт до головки

калібрування 2, яка закріплена за допомогою кронштейна на станині 1. Тут

розміщені п’ять пар ступінчатих валиків 7, які обертаються один одному

назустріч. Комплект, який складається зі ступінчатих і шнекових валиків різних

розмірів, калібрує плоди й овочі, різні за формою і величиною. Залежно від

форми продукту ступінчасті валики можна нахиляти на кут до 18°, забезпечуючи

при цьому поступальний рух продукту.

Із головки калібрування плоди

випадають в збірники 8, при цьому чим більша відстань між завантажувальним

бункером і плодами, тим більшого розміру плоди знаходяться в збірниках,

оскільки більша щілина розміщена над ними. В міру завантаження збірника плодами

одного розміру він завантажується на стрічковий транспортер 9, який відправляє

їх на укладку в тару.

У вагових калібрувальних машинах

калібруючий пристрій складається із приймальної чаші і вагового механізму.

Залежно від принципу дії вагового

пристрою вагові калібрувальні машини поділяються на два типи. В машинах першого

типу (рис. 4.7) чаша 6 кріпиться шарнірно до двохланцюгового транспортера

4. Вздовж транспортера спеціально встановлені вагові пристрої у вигляді двохплечого

важеля з вантажем 2 на одному кінці, ножем 1 на іншому. Під час руху опорний

палець 3 чаші 6 ковзає по направляючій 5. В розривах направляючої 5 розміщені

ножі 1 вагового пристрою. Якщо момент сили, який створюється чашею з плодом,

перевищить момент вантажу, ніж разом з пальцем опускається, чаша перевертається

і плід викидається у приймальник.

Рис. 4.7. Схема вагового пристрою

із стаціонарними механізмами: 1 – ніж; 2 – вантаж;

3 – опорний палець; 4 – двохланцюговий транспортер;

5 – направляюча; 6 – чаша

В машинах другого типу

(рис. 4.8) ваги і чаша об’єднанні в один рухомий вузол, виконаний у

вигляді важеля коромисла. Вантаж нерухомої направляючої переміщується по

важелі, створюючи змінний зрівноважувальний момент, а при досягненні

визначеного співвідношення чаша перевертається і плід випадає в лоток. Вздовж

нерухомої направляючої встановлені лотки для відкаліброваних продуктів. Кут,

під яким розміщується направляюча визначається за формулою:

α=arctg a/L,

(4.1)

де L – залежить від числа калібрів, на які потрібно розбити множину

плодів;

а – розмір плеча.

Вагові калібрувальні пристрої

забезпечують високу продуктивність і універсальність розділення сировини на

партії.

Рисунок 4.8 – Пристрій

з рухомим ваговим механізмом

Найбільш поширеними серед

калібрувальних машин є валково-стрічкова калібрувальна машина та універсальна

калібрувальна машина із змінними робочими органами.

2. Обладнання для просіювання сипкої сировини.

Процес просіювання полягає у

відділенні від сипкої сировини різних домішок. Основним робочим органом

просіювачів є сита. Сита бувають плоскі і барабанні. Машини з плоскими ситами

мають зворотно-поступальний, круговий або вібраційний рух сит. Машини з

барабанними ситами бувають з нерухомими ситами і ситами, що обертаються

циліндричної або призматичної форми.

У всіх просіювачах сировина

рухається по поверхні сит. Дрібні частинки, які проходять через отвори сита,

називаються проходом, а крупні частинки, які залишаються на поверхні сита і

сходять з нього, називаються сходом.

Сита за способом виготовлення

бувають штамповані із металевих листів, і тканеметалеві та полімерні сітки.

Штамповані сита виготовляються із оцинкованої листової сталі, а тканні – з

стального низьковуглецевого термічно обробленого дроту простого або саржевого

переплету, а також із шовкових та капронових ниток.

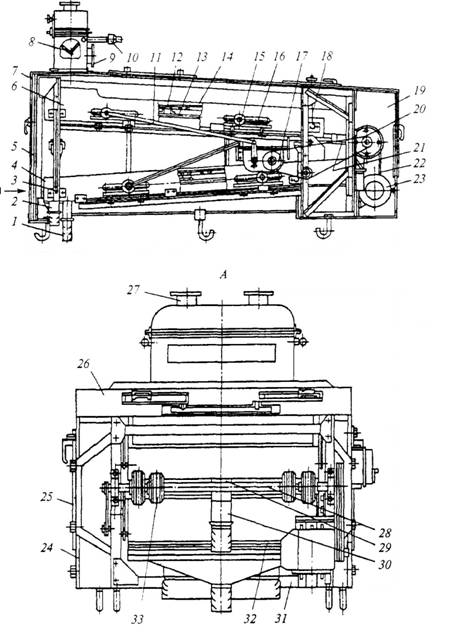

Для просіювання круп

використовують крупосортувальну машину А1-БКГ-1 (рис. 4.9). Вона

призначена для розділення сортувального продукту на три фракції: сміттєві

домішки, крупу і подрібнені частинки з мучкою.

Рисунок 4.9 – Крупосортувальна

машина А1-БКГ-1: 1, 2 – патрубок; 3 – боковина;

4 – нижній ситовий кузов; 5, 25 – дверцята;

6 – верхній ситовий кузов; 7, 19 – огородження;

8, 9 – аспіраційні патрубки; 10 – вантажний клапан;

11 – кривошипно-шатунний механізм; 12 – щітки; 13 – рама;

14 – ситова рама; 15 – ролики; 16 – направляючі;

17 – циліндричний редуктор; 18 – підвіски;

20, 22 – клинопасові передачі; 21 – тяги;

23 – електродвигун; 24 – боковина; 26 – обшивка;

27 – приймальні патрубки; 28 – головний вал;

29 – лоток; 30 – патрубок; 31 – перемички;

32 – піддон; 33 – ексцентрик

Станина машини має дві боковини

3, які скріплені чотирма перемичками 31. до станини на підвісках 18

прикріплюють дерев’яні ситові кузова: верхній 6 і нижній 4. В кожному ситовому

кузові розміщені три змінні ситові рами 14 з плоскими ситами і металічним

піддоном 32. Верхній кузов має патрубок 30 для виведення сходу (сміттєвих

домішок) і лоток 29 для подачі проходу (крупа, подрібнені частинки і мучка) на

нижній кузов. Він має патрубок 2 для проходу (подрібнених частинок і мучки).

Ситові кузова через ексцентрики 33 і тяги 21 отримують зворотно-поступальний

рух від головного вала 28, який приводиться в рух електродвигуном 23 через

клинопасову передачу 22.

Сита очищаються щіточним

механізмом, який складається із рами 13 з щітками 12 та кривошипно-шатунного

механізму 11, який приводиться в рух від головного вала шляхом клинопасової

передачі 20 і двоступінчатого циліндричного редуктора 17. Щіточні рами

переміщуються на роликах 15 по направляючих 16, які закріплені на боковинах

станини.

Ззовні машина закрита кожухом,

який складається із верхньої обшивки 26, двох боковин 24 і двох огороджень 7 та

19. На кожній боковині кожуха зроблено по двоє з’ємних

дверцят 25, а на з’ємних огородженнях 7 і 19 – по

одних з’ємних дверцятах 5. У верхній

частині рами встановлений тримач з вантажним клапаном 10, двома приймальними

патрубками 27 і аспіраційними патрубками 9.

Крупа поступає через приймальні

патрубки живильника, накопичується на вантажному клапані, розподіляється за

всією його шириною і падає на сито верхнього кузова. У процесі руху крупа

просіюється через отвори сита і падає на піддон, а великі сміттєві домішки

ідуть сходом і через випускний патрубок виводяться із машини. Прохід через

випускний лоток попадає на сито нижнього кузова. Тут крупа іде сходом і через

патрубок виводиться на зовні. Дробленка і мучка проходять через отвори сита і

далі по піддону направляються у вихідний патрубок.

Для просіювання борошна

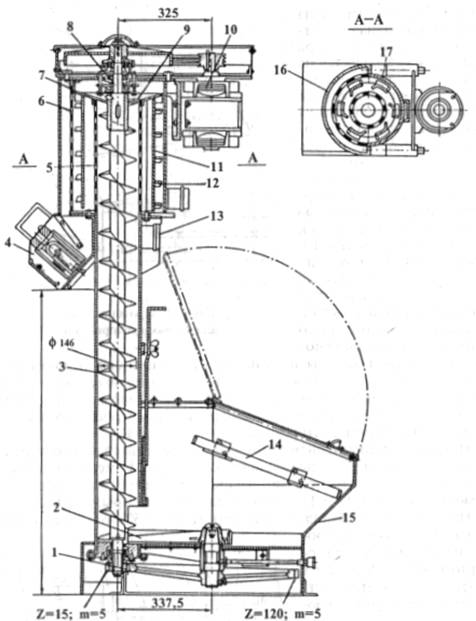

використовують пірамідальний бурат ПБ-1,5 (рис. 4.10). Він виконаний у

вигляді шести- або п’ятигранного ситового барабана, який закріплений спицями на

горизонтальному валу 6 в підшипниках кочення 3. Гранями барабану являються знімні

рамки, на які натягнуті плоскі сита. Рамки встановлені і закріплені на каркасі

барабана 8 за допомогою спиць 10. Вал 6 і відвідний шнек 13 приводяться в рух

від електродвигуна через черв’ячний редуктор, ланцюгові передачі, зірочки 1 і

2. Барабан і всі елементи бурата змонтовані в металічному корпусі 9.

Продукт всередину барабана 8

подається від вхідного бункера 4 коротким шнеком 5, який обертається з частотою

40…60 об/хв. Просіяна сировина ділиться на два потоки щитком 11 і стікає,

проходячи через магніти 12, які очищують її від металомагнітних домішок.

Очищений продукт надходить у відвідний шнек 13 і через випускний отвір 14

направляється у виробничий цех. Схід (домішки) переміщуються вздовж барабана

завдяки нахилу сит і через канал 7 направляється в збірник.

Магніти розміщені в коробках, які

за допомогою шарнірів можна повертати на кут 90° для очищення. Магніти очищають

не менше трьох разів за зміну.

Рисунок 4.10 – Пірамідальний

бурат ПБ-1,5: 1, 2 – зірочки; 3 – підшипники; 4 – бункер; 5 – короткий шнек; 6

– вал; 7 – канал для домішок; 8 – барабан; 9 – корпус; 10 – спиці; 11 – щиток;

12 – магніти; 13 – відвідний шнек; 14 – вивантажувальний отвір

Два нерухомих барабанних сита

містить просіювач борошна „Піонер” (рис. 4.11). Внутрішнє сито 5 має по

всій циліндричній поверхні круглі отвори діаметром

Подача і просіювання продукту

виконується вертикальним шнеком. Продукт для просіювання подається в прийомний

бункер 15 через запобіжну решітку 14. Спіральні лопаті, які захоплюють і

перемішують борошно, направляють його до вертикального шнеку, який піднімає

його наверх і протирає через внутрішнє сито. Потім лопатки 12 ще раз протирають

його через зовнішнє сито. Остаточно просіяний продукт проходить через полюси

магнітів 4 для вловлювання металомагнітних домішок.

Великі домішки, які не пройшли

через внутрішнє сито, виштовхуються шнеком через отвір 9 на поверхню конуса, що

скидається у вертикальний канал, звідки надходить у збірник 13. Домішки,

затримані зовнішнім сито, піднімаються лопатками наверх і виводяться через той

же канал у збірник.

Рисунок 4.11 – Просіювач

„Піонер”: 1 – зубчата передача; 2 – спіральні лопаті;

3 – шнек; 4 – магніти; 5 – внутрішнє сито;

6 – зовнішнє сито; 7 – конус; 8 – верхня частина

вала; 9 – отвір для крупних домішок; 10 – електродвигун;

11 – пластини; 12 – лопатки; 13 – збірник

домішок; 14 – запобіжна решітка; 15 – прийомний бункер;

16 – кожух; 17 – задня стінка зовнішнього сита