Лекція 15. Технологічне

обладнання для обгортання, пакування і фасування харчових продуктів

1. Класифікація обладнання для обгортання, пакування і

фасування харчових продуктів.

2. Технологічні схеми процесу фасування сипких харчових

продуктів та штучних виробів.

3. Технологічні схеми процесу фасування рідких і

пастоподібних продуктів.

1. Класифікація

обладнання для обгортання, пакування і фасування харчових продуктів.

Випуск виробів в обгорнутому,

розфасованому і запакованому виді забезпечує збереження якості харчових

продуктів, надає їм привабливого вигляду і підвищує культуру реалізації. В

зв’язку з цим перед машинобудуванням стоїть задача розробки конструкцій і

виробництво сучасних високопродуктивних обгортальних і фасувальних машин та

автоматів.

До числа харчових продуктів, що

випускаються в обгорнутому і фасованому вигляді відносяться хлібобулочні і

кондитерські вироби, кусковий цукор і цукровий пісок, харчові концентрати і

консерви, вино, пиво, тощо.

Пакування здійснюється з метою

збереження виробів від впливу вологи, сторонніх запахів і забезпечення

санітарно-гігієнічних умов, а також для надання виробам привабливого вигляду.

Залежно від геометричної форми і

фізико-механічних властивостей харчові продукти, які випускаються в

запакованому вигляді, можна поділити на три основні групи: штучні вироби, сипкі

продукти, рідкі і пастоподібні продукти.

Штучні вироби обгортають кожен

окремо або по декілька виробів в одну групову загортку. Сипкі продукти фасують

в пакети, а пластичні і рідкі продукти фасують в банки і пляшки.

Фасувальні машини (наповнювачі)

за способом дозування поділяють на вагові, об'ємні і такі, що наповнюють тару

до заданої висоти (рівня). Ваговий спосіб дозування не застосовується в

овочеконсервному виробництві. Розрізняють фасувальні машини і за способом

переміщення відокремленої порції продукту в тару – гравітаційні, атмосферні,

вакуумні, поршневі і комбіновані; за конструктивним оформленням – карусельні і

лінійні; за фізико-механічними властивостями продуктів, що розфасовуються, –

для сипких, рідких малов'язких і в'язких пластичних.

У відповідності з характером

процесів пакування пакувальні машини для харчових продуктів можна розділити на

обгортальні, укладальні і фасувально-пакувальні.

В обгортальних і укладальних

автоматах пакування здійснюється в два етапи: підготовка продукту до обгортання

і обгортання або вкладання продукту в різноманітні матеріали для пакування або

коробки.

У фасувально-пакувальних

автоматах для сипких продуктів першим етапом пакування є виготовлення пакета

або, якщо автомат постачається готовими пакетами, підготовка до наповнення.

другим етапом є наповнення пакета продуктом.

Фасувальні автомати для в’язких

пластичних і малов’язких (рідких) продуктів виконують дві операції: відділяють

задану кількість (дозу) продукту і подають його в тару.

В якості пакувальних матеріалів і тари застосовуються

парафіновий і звичайний папір різної щільності, алюмінієва фольга, целофан,

поліетиленові плівки , картон, пергамент, жерстяні і скляні банки, пляшки.

2. Технологічні схеми процесу фасування сипких харчових

продуктів та штучних виробів.

Процес фасування сипких продуктів

і штучних виробів зумовлений особливостями взаємних переміщень продукту,

пакувального матеріалу і робочих органів машини при виконанні основних операцій: подача заготовки пакувального матеріалу; формування із нього тари (пакета, коробки або пачки),

наповнення тари, заробляння (закривання) отвору, через який завантажується

продукт в тару.

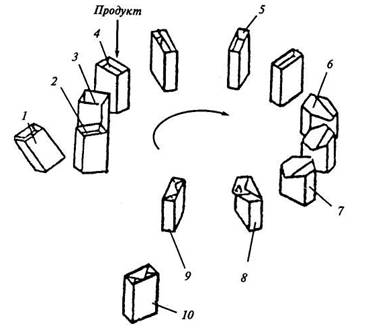

Широко поширений спосіб

постадійного фасування сипких продуктів на роторі, який здійснює дискретний рух

(рис. 15.1).

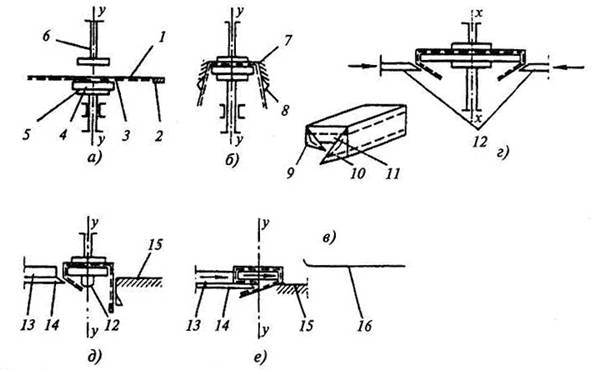

Рисунок 15.1 – Технологічна схема

процесу фасування сипучих і дрібноштучних продуктів в машині з операційним

ротором.

Паперовий, або картонний пакет

попередньо виготовляється машиною для виготовлення пакетів.

Готовий пустий пакет 1

спеціальним механізмом подається в гніздо фасувального ротора 2. За час

проходження пакета в гнізді фасувального ротора виконуються основні операції:

контроль наявності пакета 3, наповнення його продуктом 4; утрясання і трамбування

продукту 5; загинання клапанів і нанесення клем 6; притискування і підігрівання

клапанів 7 і 8; виштовхування пакета з продуктом з гнізда фасувального ротора і

видача пакета на відвідний конвеєр 9 і 10.

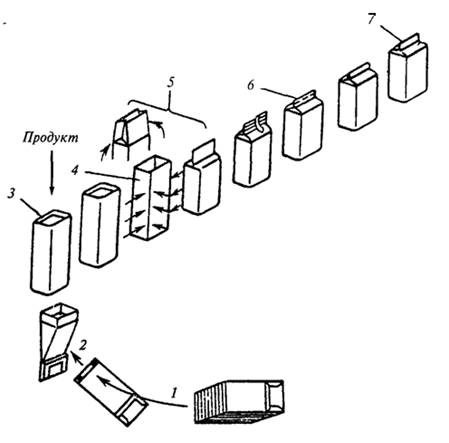

Другий спосіб передбачає

постадійне фасування сипких продуктів на конвеєрі, який має дискретний рух

(рис. 15.2). В магазин закладаються готові пакети 1, які вакуумними

захватами переносяться, розкриваються і надіваються на завантажувальну воронку

2. Бокова частина воронки розтягує пакет, а механізм притискування щільно

притискує його до випускного отвору воронки.

Рисунок 15.2 – Технологічна схема

процесу фасування сипучих і дрібноштучних продуктів в машині з операційним

конвеєром.

Потім пакет наповнюється

продуктом 3 і подається на фасувальний конвеєр. На ньому пакет з продуктом

спочатку утрясається обтискується 4. Після цього виконується заправка і

оформлення верхньої частини пакета , яка незаповнена продуктом 5. Наноситься

клей і виконується перегин верхньої частини кромки пакета 6. Двома нагрітими

губками загорнута кромка пакета склеюється, і запакований пакет подається на

конвеєр 7.

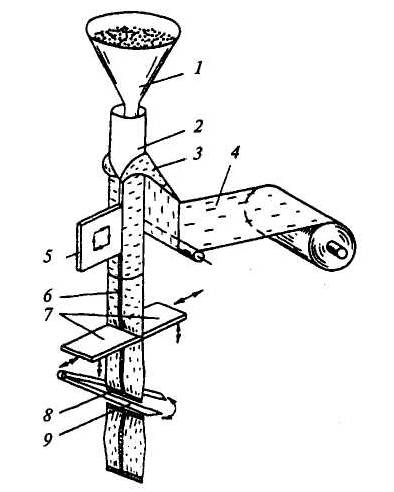

Третій спосіб фасування

використовується для сипких продуктів (крупа, сіль, кофе) або дрібно штучних

виробів насипом (сушка, макаронні вироби та ін.) в фасувальних машинах з

вертикальним пакетоутворювачем, обладнаним підгиначами пакувального матеріалу

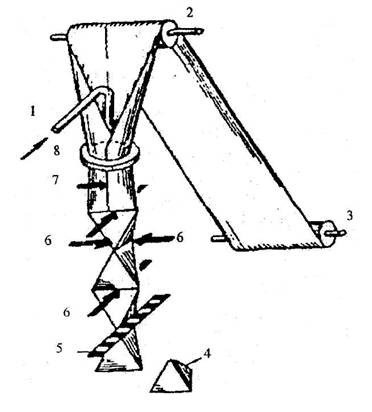

(рис. 15.3).

Рисунок 15.3 – Технологічна схема

процесу пакування сипкого продукту або дрібноштучних виробів насипом в

фасувальній машині з вертикальним пакетоформувачем.

Відміряна доза продукту або

виробів завантажується приймальну воронку 1 і подається в формуючий циліндр 2

пакетоформувача. Одночасно стрічка пакувального матеріалу 4, яка заправлена між

вертикальною направляючою 3 і формуючим циліндром 2, при протягуванні вниз

звертається підгиначами в трубку. Утворений при цьому поздовжній шов притискується

і прогрівається вертикальним електронагрівачем 5 до температури 120…130°С. В результаті цього відбувається

термічне зварювання поздовжнього шва 6.

Далі трубка пакувального

матеріалу притискується горизонтальними губками 7 механізму протягування. В

утворений пакет зверху подається виміряна доза сипкого продукту або

дрібноштучних виробів. В губках 7 змонтовані нагрівальні елементи, які зварюють

пакувальний матеріал з утворенням поперечного шва.

Заповнений продуктом пакет

відрізається ножицями 9 посередині шва 8 і готові пакети з продуктом поступають

на розвантажувальний лоток машини.

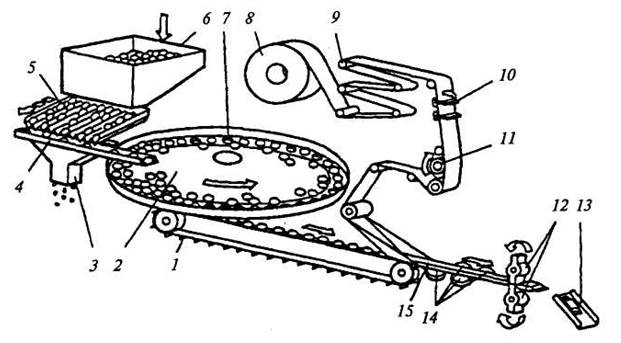

Дуже перспективним є неперервний

спосіб фасування штучних виробів з використанням горизонтального

пакетоформувача (рис. 15.4).

Рисунок 15.4 – Технологічна схема

індивідуального або групового пакування штучних виробів в фасувальній машині з

горизонтальним пакетоформувачем.

Засипані в бункер 6 вироби

розподіляються на декілька потоків по жолобчатій поверхні 5, а потім збираються

в один потік на вібролотку 4. Днище віброкотка перфороване, через яке в збірник

3 зсипаються крихти.

Вібролотком вироби передаються на

диск 2, який безперервно обертається, з розміщеними по периферії комірками 7.

Внутрішня поверхня диска конічна, щоб вироби скочувалися в комірки. При

проходженні виробів над конвеєром 1, який розміщений по дотичній до диска, вони

подають на нього і направляються в горизонтальний пакетоформувач 15.

Стрічка пакувального матеріалу із

рулону 8 розмотується за допомогою привідних 11 і підтримуючих 9 роликів. Для

орієнтованого розміщення малюнку на стрічці пакувального матеріалу відносно

виробу є спеціальні мітки, які через визначені проміжки часу пересікають

промінь фотоелемента 10. Сигнали від фотоелемента обробляються блоком інформації,

який дає команди на регулювання швидкості розмотування стрічки залежно від

переміщення виробів, які подаються на пакування.

За допомогою шляхових підгиначів

пакетоформувача 15 стрічка пакувального матеріалу перетворюється в трубу, в

середину якої з конвеєра 1 поступають вироби.

Нагріті ролики 14, які

обертаються, зварюють поздовжній шов пакувального матеріалу, а валки 12 –

поперечний шов. Валки 12 містять леза, які перерізують упаковку в місці

поперечного шва. Упаковані вироби виводяться з машини по лотку 13.

Характер процесу обгортання перш

за все залежить від особливостей взаємних переміщень виробу, пакувального

матеріалу і робочих органів, які виконують основні операції.

Відомий спосіб обгортання, при

якому штучні вироби послідовно подаються на одну позицію, в якій виконуються

всі операції обгортання виробу.

При однопозиційному процесі

обгортання (рис. 15.5) виріб 4 попередньо орієнтують і розміщують на

піднімальному столику 5 підтримувачем 6. На виріб накладається пакувальний

матеріал 1 і 3 з нанесеною смужкою 2 клею на зовнішній етикетці 1

(рис. 15.5, а).

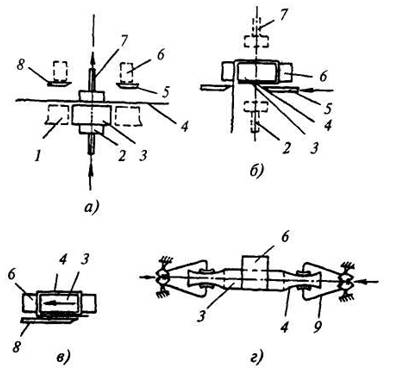

Рисунок 15.5 – Технологічна схема

процесу однопозиційного обгортання штучних виробів при дискретному русі.

Потім виріб і пакувальний

матеріал, злегка стиснутий піднімальним столиком 5 і тримачем 6, проштовхується

через нерухому рамку 7 по розміру виробу. Вона має скоси 8, які злегка

підгинають кутники 9 і 10 до сторони (рис. 15.5, б, в). Коли

виріб з пакувальним матеріалом пройде через рамку 7, два повзуни 12, рухаючись

назустріч один одному, підгинають торцеві загини пакувального матеріалу

(рис. 15.5, г). Потім (рис. 15.5, д) піднімальний столик 5

опускається вниз, а повзун 14 підгинає ту сторону пакувального матеріалу, на

якій не має смужки клею. При цьому русі виріб підтримується знизу повзунами 12,

які починають відходити в сторони. При незакінченому русі повзуна 14

(рис. 15.5, е) повзун 13 зсуває виріб в зазор між нерухомими

направляючими 15 і 16. Кромка етикетки з клеєм накладається на протилежний

кінець етикетки і приклеюється до нього за час проходження виробу між

направляючими 15 і 16.

При другому способі обгортання

передбачається постадійне виконання основних операцій. Для цього штучний виріб

послідовно проходить через декілька позицій, в кожній із яких здійснюється одна

або декілька основних операцій обгортання.

Виріб 3 (рис. 15.6, а),

поданий живильником 1, з накладеним на нього пакувальним матеріалом 4

піднімається вверх піднімальним столиком 2 і тримачем 7. Піднімання виробу

вверх до розведених лапок 6 супроводжується обгортанням його з трьох сторін,

так як на шляху руху пакувального матеріалу стоять обгортувачі 5 і підгиначі 8.

Якщо виріб обгортається з заробленням торців вперекрутку, то виріб знаходиться

під серединою пакувального матеріалу, якщо торці обгортаються в кутник, то виріб

розміщується несиметрично відносно пакувального матеріалу.

Рисунок 15.6 – Технологічна схема

процесу багатопозиційного обгортання штучних виробів при дискретному русі

ротора.

Потім виріб затискується лапками

6 (рис. 15.6, б), і підгинач 5, рухаючись вліво, обгортає нижню

сторону виробу, в той час, як столик 2 опускається донизу, а верхній тримач 7

піднімається доверху. При незакінченому русі підгиначів 5 повертається

обгортальний ротор з виробом, затиснутим в лапках 6. Лівий край пакувального

матеріалу 4, зустрічаючись з нерухомим підгиначем 8, накладається на четверту

сторону матеріалу (рис. 15.6, в). Загортання кінців здійснюється

щипцями 9, які стискують кінці і обертаються (рис. 15.6, г).

3. Технологічні

схеми процесу фасування рідких і пастоподібних продуктів.

Процес фасування рідких і

пастоподібних продуктів обумовлений взаємними переміщеннями фасувального

продукту, тари і робочих органів машини при виконання основних технологічних

операцій: подача порожньої тари, заповнення тари відміряною дозою продукту

закупорювання і герметизація тари, заповненою продуктом.

Підготовлений до фасування

продукт надходить у приймальний бачок фасувальної машини, яка виконує дві

основні операції: відокремлює задану кількість (порцію, дозу) продукту і подає

її в тару. Наявність транспортних пристроїв, механізмів для введення і

виведення продукту, автоматичних блокувальних (спостережних) систем, завдяки

яким при відсутності тари продукт не подається, сприяє створенню фасувальних

машин з високою продуктивністю.

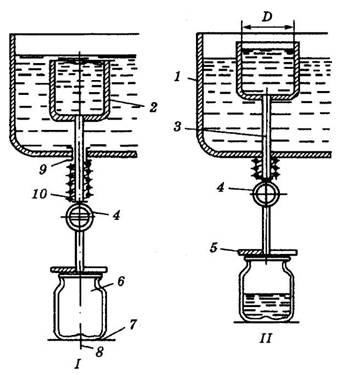

У фасувальних машинах поширене

об’ємне дозування або за рівнем. Об'ємний

дозувальний пристрій (рис. 15.7) являє собою посудину 1, заповнену

рідиною, в якій встановлені одна або кілька мірних посудин 2, внутрішній об'єм яких

дорівнює об'єму дози, що подається в тару для її заповнення. Порожниста трубка 3 закінчується пробковим

краном 4, під яким знаходиться верхній патрон 5. Банка 6 подається на нижній патрон 7, шток 8 якого

перемішується у вертикальному напрямку. У положенні І банка занурюється в рідину бачка і наповнюється нею; у положенні ІІ

закінчується наповнення банки рідиною. Сальникове ущільнення 9 перешкоджає

просоченню рідини з посудини.

Під час ходу штока 8 вниз мірна посудина 2 опускається пружиною 10, Поворот триходового крана

з положення «закритий» в положення «відкритий» і зворотно здійснюється

нерухомим упором, який відхиляє важіль крана 4 при переміщенні його вгору і вниз.

Для нормальної роботи

розливного пристрою верхній край мірної посудини при її випорожненні повинен

бути піднятий над рівнем рідини в бачку на 15…20 мм.

У розливних пристроях для

заповнення тари до заданого рівня роль ємностей, що відмірюють необхідну порцію

продукту, виконує сама тара.

Клапанний розливний

пристрій (рис. 15.8) для заповнення тари до постійного рівня являє собою

корпус 2, на який щільно насаджений гумовий патрубок 2. Нижня армована частина патрубка є клапаном, який щільно

притискається пружиною 5 до нерухомого сідла-витискувача 3, нагвинченого на

нижній кінець тримача 4. В

деталі 3 є радіальні й аксіальні отвори для відведення повітря із заповнюваної

тари, яке по трубці 6 надходить

у простір над рідиною, що міститься в розливному бачку 7.

Рисунок 15.7 – Об'ємний дозувальний

пристрій.

Рисунок 15.8 – Пристрій для

дозування за рівнем.

Положення І банка, клапан і сідло займають перед

розливанням рідини, а положення II – під час розливання рідини.

Кількість рідини у банці, а отже, і її рівень можна регулювати зміною об'єму

нижньої частини витискувача 3.

Наповнені продуктом банки на

фасувальних машинах герметично закупорюються на машинах: обкатних (для

жерстяної тари) і закупорювальних (для скляної), які встановлюються в одній

лінії і працюють синхронно.

Герметизація металевих банок

проводиться шляхом утворення подвійного закаточного шва, що являє собою щільне

з'єднання корпусу банки з фланцем кришки, яке складається з п'яти шарів бляхи,

з яких три шари утворені кришкою і два корпусом.

Скляні банки закупорюють

металевими кришками з гумовими вулканізованими кільцями, виготовленими з

каучука.

Для герметизації (закупорювання)

пляшок використовують натуральні коркові, композиційні (склеєні),

пресовані пробки, корончаті металеві кришки з прокладками із корка або

полімерних матеріалів, пробки і капсули із поліетилену. Закупорювання може

проводитися з ущільненням по внутрішньому діаметру горла пляшки, з ущільненням

по торці горла пляшки, та комбінацією перерахованих вище способів.

Для забезпечення синхронності

роботи наповнювачів із закупорювальними машинами створені дозувально-закупорювальні

агрегати типу Б4-КАД. Вони призначені для наповнення продуктами різної

в'язкості металевих, циліндричних і скляних консервних банок та їх

закупорювання. Виконання і комплектація агрегатів залежать від їх призначення,

виду фасованого продукту, типу і місткості банок, необхідності маркування

останніх, а також потужності технологічної лінії, якщо агрегат входить до її

складу.

Особливістю цих агрегатів

є привод від одного електродвигуна, що забезпечує синхронність руху банок від

наповнювальної каруселі до закупорювальної.

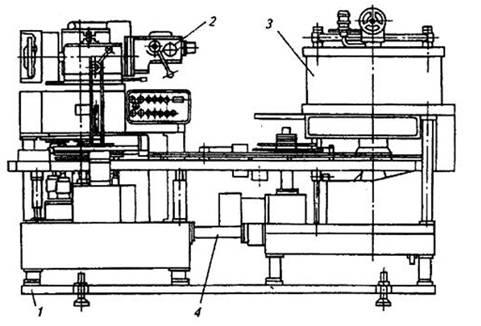

На рис. 15.9 схематично

показано загальний вигляд агрегату Б4-КАД-1 для випадку, коли наповнювальний

автомат 2 (ДН1-2-250-1)

і закупорювальна машина 3 (ЗК8-1-250-02) агрегатовані. Обидві машини змонтовані

на загальній рамі 1 і

з'єднані між собою карданним валом 4.

Для фасування молока і молочних продуктів у картонну тару використовують

автомати, які поділяються на дві групи. У першій з них тара у вигляді тетраедра

або паралелепіпеда формується безпосередньо в автоматі шляхом термозварювання

матеріалу, що знаходиться у вигляді рулону. Автомати другої групи упаковують

молочні продукти в прямокутні коробки, що формуються в машині зі спеціальних

висічок. Висічки виготовляють на спеціальному устаткуваннях картону, покритого

з двох сторін поліетиленом.

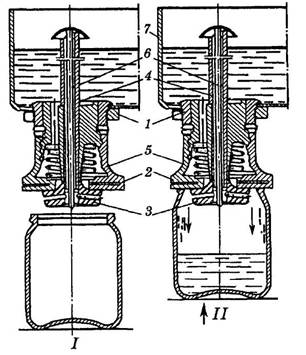

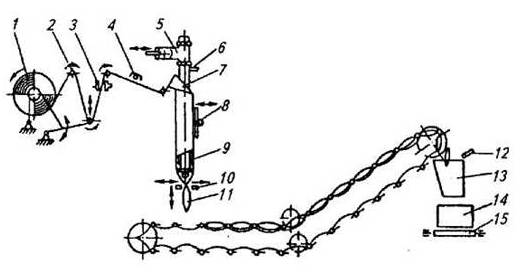

Схема

утворення пакетів на автоматах типу «Тетра Пак» показана на рис. 15.10.

Пакувальний папір з

рулону 3 через ролик 2 подається у формо утворювач 8, де згортається в

незамкнуту утворюючу трубу. За допомогою нагрівача 7 і притискного ролика в

пристрої на паперовій трубі виконується поздовжній зварений шов.

Рисунок 15.9 –

Дозувально-закупорювальний агрегат Б4-КАД-1: 1 – рама, 2 – наповнення з

автомат, 3 – закупорювальна машина, 4 – карданний вал.

Рисунок 15.10 – Схема утворення

пакетів з молоком на автоматах типу "Тетра Пак": 1 – трубопровід

подачі молока; 2 – верхній напрямний ролик; 3 – рулон стрічки пакувального

паперу; 4 – пакет з молоком; 5 – пристрій для різання; 6 – пристрій зварювання

поперечного шва; 7 – пристрій зварювання поздовжнього шва; 8 – пристрій для

утворення труби з пакувального матеріалу.

При подальшому

протягуванні паперової труби, вона перетискається затискачами 6 в двох

діаметрально протилежних напрямках і зварюється поперечним швом.

У цей момент усередину труби подається молоко, рівень

якого підтримується на 80…120 мм вище другої пари затискачів. Місткість

пакета визначається відстанню між двома сусідніми парами затискачів. Пристрій

для різання 5 розрізає отриману заготовку на окремі пакети 4, подає їх на

вловлювач і далі на укладання в кошики. Точність дозування автоматів даного

типу ±3 %.

У теперішній час на заводах поширення одержали

фасувально-пакувальний автомат М6-ОРЗ і

його модифікації, а також автомати італійської

фірми «АКМА».

Технологічна схема автомата М6-ОРЗ-Е приведена на

рис. 15.10. Формувально-розливний вузол складається з рулонотримача, на

якому встановлений рулон плівки; пристрою для вирівнювання і натягу плівки;

друкувального пристрою; рукавоутворювача; механізму поздовжнього зварювання, поршневого

дозатора; механізму зварювання і відрізання пакетів. Стерилізація поверхні

плівки здійснюється бактерицидною лампою.

Рисунок 15.10 – Технологічна схема автомата М6-ОРЗ-Е: 1 –

рулон поліетиленової плівки; 2 – направляючі валики; 3 – печатний механізм; 4 –

бактерицидна лампа; 5 – поршневий дозатор; 6 – трубка відсмоктувача повітря; 7

– рукавоутворювач; 8 – механізм поздовжнього зварювання; 9 – дозувальна трубка;

10 – механізм поперечного зварювання і відрізання пакета; 11 – готовий пакет;

12 – фотоелемент; 13 – бункер; 14 –

ящик для пакетів, 15 – транспортер, що

відводить ящик з пакетами.

Автомат здійснює наступні

операції: розмотує плівку з рулону 1, наносить на плівку дату і код заводу,

проводить бактерицидну обробку плівки, формує з неї рукав, зварює поздовжній і

поперечний шов, наповнює пакет продуктом, підсмоктує з пакета повітря, зварює

другий поперечний шов і одночасно відрізає пакет і відводить його на

транспортер. Транспортер через бункер 13 подає пакети в ящик 14.

Опорою при зварюванні

поздовжнього шва служить формувальна труба 7, до якої плівка притискається

зварювальною головкою 8 з нагрівальним елементом. У нижній її частині розміщені пружні розпірки, що додають рукавові форму,

зручну для поперечного зварювання, і запобігають утворення складок на

поперечному шві.

До верхньої частини

формувальної труби підведена трубка 6 від вакуумного пристрою. Через неї з

формувальної труби і пакета відсмоктується повітря.

Дозування продукту в

автоматі здійснюється поршневим дозатором 5, що оснащений всмоктувальним і

нагнітаючим клапанами. Порція продукту з дозатора по дозувальній трубці 9

подається в пакет. Дозувальна труба поміщена у формувальну трубу.

Механізм зварювання

поперечного шва 10 має дві губки – зварну і притискну. Їхній стиск

забезпечується пневмоциліндром .До губки, що зварює, прикріплений

електронагрівальний елемент, до натискної – гумова прокладка. Для охолодження

під час роботи до зварювальної і притискної губки подається вода. Механізм

зварювання поперечного шва здійснює також протягування поліетиленового рукава

на довжину одного пакета.

Привід транспортера

пакетів – пневматичний із храповим механізмом, транспортера ящиків з готовою

продукцією – електродвигуном через редуктор.