Лекція 14. Дозуюче обладнання

1. Класифікація дозуючого обладнання.

2. Об’ємні дозатори.

3. Вагові дозатори.

1. Класифікація

дозуючого обладнання.

Основне призначення дозуючих

пристроїв – забезпечити задану кількість матеріалу за масою (або дотримання

заданої витрати) з відповідною точністю.

За степенем механізації дозатори

поділяються на неавтоматичні, напівавтоматичні і автоматичні.

За структурою робочого циклу дозування буває безперервним

або дискретним (порційним), а за способом дозування – об'ємним або ваговим. Для

дискретного (порційного) дозування характерне періодичне повторення циклів

випуску дози (порції) матеріалу. При дискретному об'ємному способі, дозуюче

обладнання вимірює порцію за допомогою мірної камери заданого об'єму. При безперервному

об'ємному дозуванні дозатор подає потік матеріалу, який виходить із живильника

(автоматично керованого об'ємного дозатора безперервної дії) безперервно

зважується, і в залежності від результатів зважування, продуктивність

живильника безперервно корегується.

2. Об’ємні

дозатори.

Об'ємні дозатори широко

використовують як для сипких матеріалів, так і для рідких та пастоподібних

матеріалів.

Робота об'ємних дозаторів безперервної

дії для сипких матеріалів базується на подачі продукту з бункера робочим

органом, що здійснює обертовий, поступальний, чи обертово-поступальний рух. На

харчових підприємствах широко використовуються барабанні, тарілкові, шнекові,

стрічкові і вібраційні дозатори.

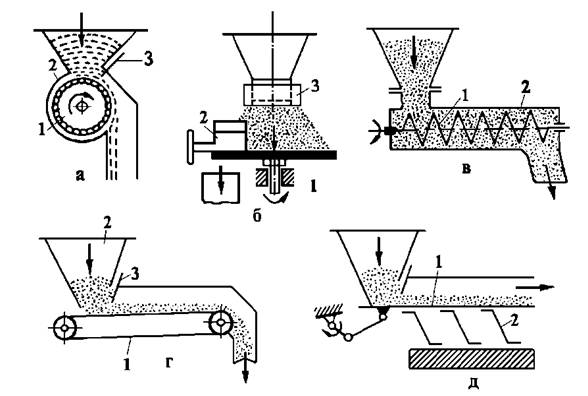

Барабанний дозатор (рис. 14.1, а)

містить робочий орган 1, який розміщений в корпусі 2 і має декілька кишень, що

заповнюються матеріалом під дією сили ваги. При регулюванні продуктивності

міняють об'єм кишень або частоту обертання барабана. Із кишень продукт поступає

в вихідний патрубок дозатора.

Тарілковий дозатор (рис. 14.1, б)

являє собою горизонтальний диск 1 (тарілку), який обертається. З диска матеріал

скидається скребком 2, висота шару матеріалу регулюється рухомою манжетою 3,

яка перекриває вихідний патрубок бункера. Матеріал розміщується на тарілці з

зрізаним конусом, розміри якого залежать від висоти розміщення манжети.

Шнековий дозатор (рис. 14.1, в)

являє собою короткий шнек 1 в кожусі 2, який забирає матеріал із бункера.

Продуктивність дозатора може регулюватися частотою обертання шнека.

Стрічковий дозатор (рис. 14.1, г)

містить короткий стрічковий конвеєр 1, розміщений під живильним бункером 2.

Подачу матеріалу можна регулювати переміщенням заслінки 3 або зміною швидкості

конвеєра.

Рисунок 14.1 – Схеми дозаторів сипких матеріалів

об'ємного типу: а – барабанний; б – тарілковий; в – шнековий; г – стрічковий; д

– вібраційний.

Вібраційний дозатор (рис. 14.1, д)

має робочий орган у виді коливального лотка 1, підвішеного на гнучких опорах 2.

При вібрації лотка, сипкий матеріал переміщується в поздовжньому напрямку.

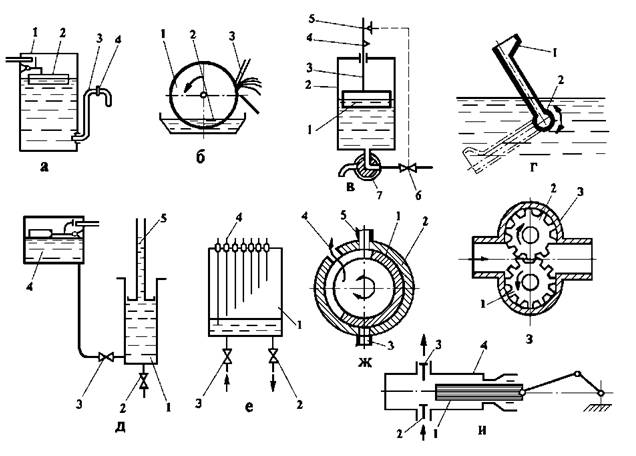

Основні схеми дозаторів об'ємного

типу для рідких і пастоподібних матеріалів показані на рис. 14.2.

Дросельний дозатор (рис. 14.2, а)

забезпечує формування струменя рідини визначеного січення, який витікає із

місткості при відомому напорі. Дросельний дозатор являє собою місткість 1, в

якій за допомогою поплавкового клапана 2 підтримується постійний рівень. Рідина

зливається по трубопроводі 3, на якому встановлено дросельний пристрій 4.

Регулювання витрат можливе за рахунок зміни прохідного січення або величини

напору.

Барабанний дозатор (рис. 14.2, б)

здійснює безперервне дозування рідких компонентів за рахунок формування тонкого

шару на поверхні барабана, який швидко обертається. Барабан 1 занурений в

місткість 2 постійного рівня на глибину біля 0,3 радіуса барабана, повинен

обертатися із швидкістю 2…3 м/с. Прилиплий шар рідини направляється на

наступну операцію.

Рисунок 14.2 – Схеми дозаторів

об'ємного типу для рідких компонентів: а – дросельний; б – барабанний; в –

поплавковий; г – черпаковий; д – фіксованого рівня; е – електродний; ж –

стаканчиковий; з – шестеренчастий; и – поршневий.

Поплавковий дозатор (рис. 14.2, в)

має мірну ємкість 2, в яку рідина поступає через електромагнітний клапан 6 і

трьохходовий кран 7. При наповненні місткості поплавок 1 піднімається разом із

стержнем 3. Коли відміряна задана порція рідини, контакт 4 замикає ланцюг через

нерухомий контакт 5, і електромагнітний клапан 6 закриває доступ рідини. Після повертання

крана 7 на 90° проти часової стрілки, відбувається зливання виміряної порції

рідини. Зміна дози регулюється переміщенням контакту 4 по стержню.

Черпаковий дозатор (рис. 14.2, г)

містить мірні ємкості, які періодично занурюються в рідину в баку постійного

рівня. Після заповнення, черпак 1 піднімається і за рахунок гравітації

відміряна порція зливається через трубку 2, на якій закріплена мірна місткість.

Заданий об'єм регулюється витісню вальними стаканами, які розміщенні в середині

черпака.

Дозатор фіксованого рівня (рис. 14.2, д)

працює за принципом заповнення мірної місткості 1 через впускний клапан 3 до

рівня, який відповідає розміщенню рідини в бачку 4 постійного рівня. Зливання

дози проводиться через випускний клапан 2. Величина дози регулюється шляхом

вертикального переміщення трубки 5.

Електродний дозатор (рис. 14.2, е)

використовується для порційного відмірювання електропровідних розчинів. В цьому

дозаторі фіксація рівня в мірній місткості 1 здійснюється за допомогою системи

електродів 4. Впуск розчину виконується через електромагнітний клапан 3. По

мірі заповнення місткості рівень розчину піднімається і доходить до ввімкненого

електрода. В цей момент клапан 3 закривається. Зливання дози здійснюється через

електромагнітний клапан 2.

Стаканчиковий дозатор (рис. 14.2, ж)

містить два основних елементи: стакан 1, який обертається та нерухомий корпус

2. В корпусі виконані отвори 5, 3 і 4 відповідно для подачі компонента, зливу

відміряної дози і видалення повітря. При співпаданні паза в стакані з отвором 5

мірна місткість заповнюється рідиною. Після повороту стакана на 180° відміряна

доза зливається через отвір 3.

Шестеренчастий дозатор (рис. 14.2, з)

має дві шестерні, одна із них (ротор 1) отримує обертання від електродвигуна,

друга (замикач 2) – вільна, приводиться в рух першою шестернею. Ротор

обертаючись за часовою стрілкою, передає рух замикачу. Коли зуби шестерень

виходять із зачеплення, створюється розрідження і відбувається всмоктування

рідини в корпус 3. Шестерні захоплюють рідину і переміщують її в напрямку

обертання. Коли зуби знову входять в зачеплення в області нагнітального

патрубка, рідина витісняється в нагнітальний трубопровід.

Поршневий дозатор (рис. 14.2, и) містить поршень

1, при русі якого вправо в робочій камері створюється розрідження і рідина

через всмоктуючий клапан 2 заповнює камеру. При русі поршня вліво всмоктуючий

клапан закривається, поршень тисне в камері на рідинний компонент, який через

нагнітальний клапан 3 виштовхується в трубопровід.

3. Вагові дозатори.

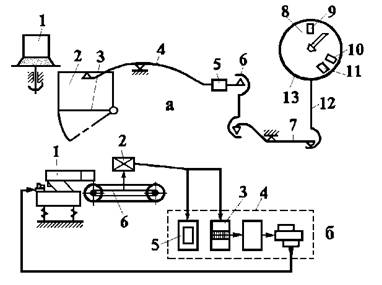

Вагові дозатори (рис. 14.3) застосовуються при

порційному і безперервному дозуванні сипких компонентів. Дозатори періодичної

дії засновані, як правило, на використанні квадрантних або важільних вагових

механізмів.

У порційному дозаторі для сипких компонентів (рис. 14.3, а)

на призмах малого плеча вантажоприймального важеля 4 підвішений бункер 2 із

дном 3. Велике плече за допомогою тяг 6, 12 і проміжного важеля 7 пов'язано з

циферблатним вказівним приладом 13, на якому встановлені датчики 10 і 11 грубої

і точної маси, датчик 9 нульового положення стрілки 8. На великому плечі

розташовано також противагу 5.

Керування живильником 1 і виконавчим механізмом

відкривання дна бункера проводиться за сигналами датчиків 9…11. При включенні

дозатора починає працювати живильник з повною продуктивністю. У міру заповнення

бункера стрілка 8, переміщаючись по циферблату, досягає датчика 10 грубого

зважування маси, якій переводить живильник в режим малої продуктивності – досипання. Після досягнення точної маси датчик 11 дає команду на вимикання

живильника і відкриття дна бункера.

Рисунок 14.3 – Схеми дозаторів вагового типу:

а – порційний дозатор: 1 – живильник; 2 – бункер; 3 – дно

бункера; 4 – вантажоприймальний важіль; 5 – противага; 6, 12 – тяги; 7 –

проміжний важіль; 8 – стрілка; 9, 10, 11 – датчики нульового положення стрілки,

грубої і точної маси; 13 – циферблатний вказівний прилад;

б – дозатор безперервної дії; 1 – живильник; 2 – ваговий

пристрій; 3 – реєструючий прилад; 4 – система реєстрації та автоматичного

керування; 5 – інтегруючий прилад; 6 – короткий конвеєр.

Дозатор безперервної дії (рис. 14.3, б)

забезпечує високу точність дозування сипких компонентів при безперервних

процесах дозування.

Живильник 1 подає дозуючий продукт на короткий конвеєр 6,

що рухаєтьсяся з постійною швидкістю. Маса продукту на конвеєрі безперервно

перетворюється ваговим пристроєм 2 в пропорційний електричний або пневматичний

сигнал, який надходить в систему реєстрації та автоматичного керування 4,

інтегруючий 5 і реєструючий 3 прилади. Ця система забезпечує задану

продуктивність живильника.

Системи автоматичного безперервного вагового дозування

володіють гнучкістю і добре поєднуються з сучасними засобами комплексної

механізації і автоматизації виробництва та мікропроцесорною технікою.

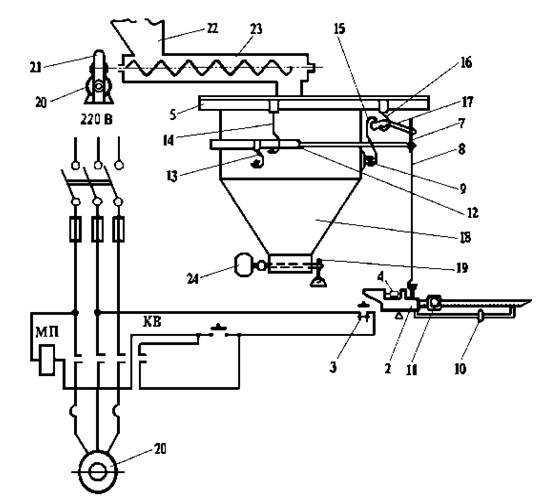

Дозатор МД-100 (рис. 14.4) відноситься до дозаторів

періодичної дії і працює за ваговим способом дозування.

Він складається з бункера 18, що спирається трьома

призмами 9 на опори, дві з яких розташовані в сережках 13, закріплених на

подвійному важелі 12, а одна – в сережці 15, яка з'єднана з малим важелем 17.

Подвійний і малий важелі за допомогою довгої сережки 14 і

короткої 16 підвішені до рами 5. Одночасно подвійний і малий важелі через

подвійну сережку 7 і тягу 8 з'єднані з ваговим коромислом 2, на якій нанесені

поділки, що відповідають масі борошна в бункері. Коромисло укладено в кожух 1,

укріплений на підвісці 6.

Рисунок 14.4 – Дозатор борошна ваговий МД-100:

1 – кожух; 2 – вагове коромисло; 3 – ртутний переривник; 4 – балансувальна

гиря; 5 – рама; 6 – підвіска; 7 – подвійна сережка; 8 – тяга; 9 – призми; 10 –

гиря додаткової шкали коригування ваги; 11 – пересувана гиря; 12 – подвійний

важіль; 13, 14, 15, 16 – сережки; 17 – малий важіль; 18 – бункер; 19 –

заслінка; 20 – електродвигун; 21 – редуктор; 22 – силос; 23 – живильний шнек;

24 – виконавчий механізм відкриття заслінки.

Пересувною гирею 11 на шкалі коромисла встановлюють

задану масу продукту. При цьому коромисло, опускаючись, ртутним переривником 3

замикає ланцюг управління електродвигуном 20. Потім натисканням пускової кнопки

КВ замикають ланцюг магнітного пускача МП, який включає електродвигун; останній

через редуктор 21 приводить в рух живильний шнек 23, що подає борошно з силосу

22 в бункер автоборошноміра. При досягненні борошном в бункері заданої маси

коромисло, приходячи в рівновагу, ртутним переривником розмикає ланцюг

магнітного пускача, в результаті електродвигун вимикається, шнек зупиняється, і

подача продукту в бункер припиняється. Зважена порція продукту поворотом

заслінки 19 направляється в тару. Відкриття заслінки може здійснюватися також

автоматично виконавчим механізмом 24.

Точність дозування дозаторів цього типу становить ±2%.

Межі зважування у МД-100 від 10 до 100 кг, у МД-200 відповідно від 20 до 200

кг. Для підвищення точності дозування живильний шнек виконується зі змінним

кроком, який збільшується в сторону вихідного патрубка; крім того, коригування

маси проводиться гирькою 10 додаткової шкали. Балансування вагового коромисла

проводиться за допомогою гирьки 4. Якщо при установці пересувної гирьки на нуль

коромисло не прийде в рівновагу, то щляхом обертання пересувають на різьбі

гирьку 4 в ту чи іншу сторону до тих пір, поки не встановиться рівновага.