Лекція 12. Технологічне

обладнання для теплової обробки фасованих харчових продуктів

1.

Класифікація обладнання для теплової обробки фасованих харчових продуктів.

2.

Стерилізатори періодичної дії.

3.

Стерилізатори безперервної дії.

4.

Пастеризатори.

1. Класифікація

обладнання для теплової обробки фасованих харчових продуктів.

В харчових

виробництвах для теплової обробки фасованих харчових продуктів застосовують в

основному стерилізацію і пастеризацію.

Теплова обробка

продуктів при температурі до 100°С називається пастеризацією і здійснюється при

атмосферному тиску. Теплова обробка при температурі вище 100°С називається

стерилізацією. Для того, щоб не було розгерметизації банок під дією

внутрішнього тиску, цей процес проводиться при надлишковому тиску, який

створюється водою, парою або пароповітряною сумішю.

Залежно від

принципу дії і способу теплової обробки апарати поділяються на періодичної

(автоклави) і безперервної дії, які можуть працювати при атмосферному тиску і

тиску, що перевищує атмосферний.

Автоклави

виготовляють двох типів: вертикальні і горизонтальні. Горизонтальні автоклави

застосовують для стерилізації консервів в металевій тарі, вертикальні – для

стерилізації всіх видів консервів, як в металевій так і скляній тарі.

Безперервно

діючі стерилізатори відрізняються наявністю транспортуючого засобу – стрічкові

транспортери, пластинчасті, ковшові, роторні, а також пристроями

завантажувальних і розвантажувальних механізмів. В теперішній час дуже

поширюються інжекційні стерилізатори і НВЧ-установки.

2. Стерилізатори

періодичної дії.

Стерилізатори періодичної дії

(автоклави) мають дуже широке застосування в плодоовочевій, консервній,

м’ясній, молочній, рибній та інших галузях харчової промисловості.

До апаратів періодичної дії

відносяться відкриті ванни і автоклави. Автоклави являють собою закриті

апарати. Вони є двох типів: вертикальні і горизонтальні.

Автоклав – це установка, яка

дозволяє проводити стерилізацію при підвищеному тиску та температурі, нижчій

ніж 100°С.

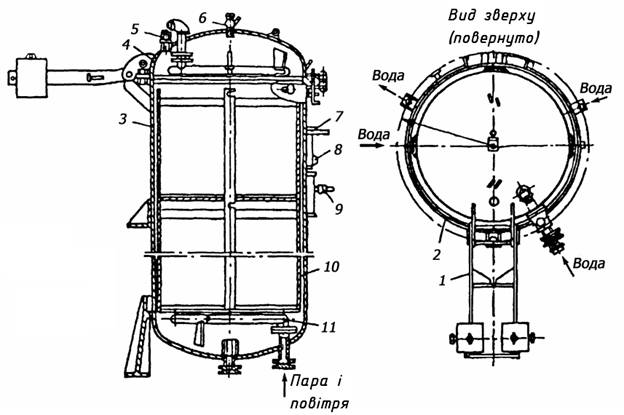

Вертикальний автоклав АВ-4 (рис.

12.1) складається з вертикального циліндричного зварного корпусу 3, кришки 4,

кошиків 10, програмного регулятора 9, арматури для підключення до магістралі

пари, води, повітря та відводу конденсату.

На корпусі встановлені манометр

8, термометр 7 і датчик програмного регулювання 9. У нижній частині корпусу

розташований кільцевий барботер 11 для подавання пари або стисненого повітря і

зливний патрубок із стаканом.

Рисунок 12.1 – Стерилізатор (автоклав) АВ-4: 1 –

зрівноважуючий пристрій; 2 – швидкодіючий затискач; 3 – корпус; 4 – кришка; 5 –

запобіжний клапан; 6 – контрольно-спусковий кран; 7 – термометр; 8 – манометр;

9 – програмний регулятор; 10 – корзини; 11 – паровий барботер.

Фланці кришки та корпусу притискаються

один до одного за допомогою пристрою 2, який складається з п’ятнадцяти

секторних затискачів, які в свою чергу закріплені на кільці з пружинної

листової сталі та важільної системи для стягування і розведення поясного

затискача. На кришці передбачені штуцери для запобіжного клапана 5, який

спрацьовує при величині тиску більш ніж 0,35 МПа і контрольно-спускового крана

6. Кришка автоклава 4 оснащена важільним пристроєм 1, що урівноважує її вагу і

зменшує зусилля при її відкриванні та закриванні.

Кошик автоклава являє собою

сталеву циліндричну перфоровану отворами ємність місткістю близько 500 л. З

зовнішньої сторони кошика встановлені пружинні фіксатори для забезпечення гарантованого

кільцевого зазору між корпусом і кошиком.

Пара і повітря подаються в нижню

частину автоклава; відведення води з нього може проводитися як у верхній

частині, так і в нижній, подавання води для охолодження тільки у верхній

частині.

Застосування програмного

регулятора 9 дозволяє проводити процес стерилізації в автоматичному режимі.

Парова стерилізація продуктів у

банках проводиться наступним чином. Наповнені банками кошики встановлюють в

автоклав один на другий, закривають герметичну кришку 4, після чого відкривають

продувний кран і паровий вентиль через які повітря з порожнини автоклава витісняється

парою. При появі пари з продуктового крана його закривають і проводять

нагрівання продукту до встановленої температури. Тривалість нагрівання

встановлюється заданим режимом стерилізації.

Після закінчення процесу стерилізації

паровий вентиль закривають і поступово знижують тиск та температуру, випускаючи

при цьому пару через продувний вентиль. Оброблені банки з продуктом проходять

стадію охолодження до температури 40…50°С в самому автоклаві або на відкритому

повітрі.

Стерилізація продуктів у скляній

тарі в воді з водяним протитиском проводиться наступним чином. Після установки

кошиків в корпус і його герметизації апарат наповнюють водою, температура якої

на 10...15°С вища ніж температура тари з продуктом. Через паровий барботер в

автоклав подається пара з поступовим підвищенням температури в ньому до

встановлених технологічних режимів. Повітряним компресором створюється та

підтримується постійний тиск в системі. Після закінчення стерилізації пара та

гаряча вода поступово відводяться з апарату через зливну трубу за рахунок подавання

в нього холодної води.

Особливу увагу слід приділяти

процесу охолодження тари з продуктом, особливо скляної. Це пов’язане з тим, що

при нагріванні в зовнішніх шарах стінок скляної тари виникають стискаючі

напруження, в той час як при охолодженні в них виникають напруження розтягу.

Встановлено, що найбільш небезпечним з технологічної точки зору є охолодження

тари від температури стерилізації до 70°С. У зв’язку з цим при охолодженні

температура в автоклаві повинна знижуватись поступово та рівномірно.

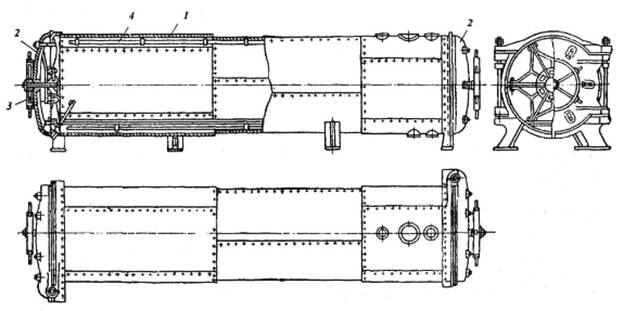

Горизонтальний автоклав (рис. 12.2)

складається з корпуса 1, який з торцевих сторін має кришки 2, що герметично

закриваються за допомогою затискного пристрою 3. Всередині корпусу встановлений

барботер 4 для пари та змонтована спеціальна колія для переміщення візків з

продуктом, що обробляється. Горизонтальні автоклави виготовляють на один,

чотири та шість візків і конструктивно вони відрізняються між собою лише

довжиною корпусу. Аналогічно вертикальним автоклавам горизонтальні автоклави

комплектуються відповідними контрольно-вимірювальними приладами та

комунікаціями.

Наявність двох кришок дає можливість

завантажувати продукцією апарат з одного боку, а розвантажувати з протилежного,

що в свою чергу забезпечує поточність технологічного процесу.

Рисунок 12.2 – Горизонтальний автоклав: 1 –

корпус; 2 – кришка; 3 – затискний пристрій; 4 – барботер.

Горизонтальні стерилізатори розраховані

на роботу при температурі до 140°С та тиску до 500 кПа.

3. Стерилізатори

безперервної дії.

Стерилізатори

безперервної дії в порівнянні з періодично діючими (автоклавами) мають багато

переваг: кращі умови рбслуговування, більш висока продуктивність праці,

безперервність процесу, менший час стерилізації завдяки більш інтенсивному

теплообміну, який створюється при русі банок, менша виробнича площа, менша

витрата пари.

Стерилізатори

безперервної дії бувають роторні (барабанні), з гідростатичним тиском і

горизонтальні з пластинчастим транспортером.

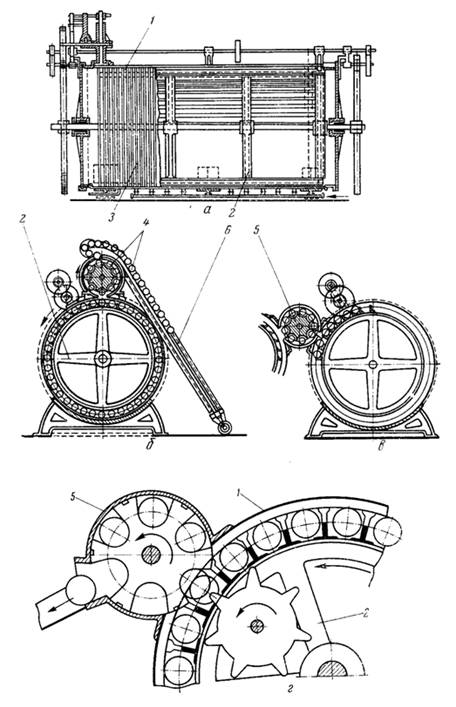

Роторні стерилізатори призначені для стерилізації консервів

у металевій тарі. Для стерилізації консервів за температури понад 100°С

стерилізатор має три нерухомих горизонтально розміщених циліндричних корпуси,

які подібні за будовою і встановлені паралельно та призначені відповідно для

підігрівання, стерилізації та охолодження консервів. У середині корпусів на

валах встановлені барабани, поверхні яких паралельні внутрішній поверхні

корпусів і мають прикріплені паралельно осі сталеві смуги. Відстань між смугами

дорівнює діаметру консервів. На внутрішній циліндричній поверхні нерухомого

корпусу закріплені спіральні напрямні зі штабової сталі. Крок спіралі дорівнює

діаметру консервів. Між спіраллю на корпусі і смугами на нерухомому барабані

незначна відстань (рис. 12.3).

Консерви завантажують за допомогою ланцюгового елеватора

через впускний клапан. Консерви скочуються на рухомий барабан і розміщуються

між сусідніми смугами. При обертанні барабана консерви ковзають по нерухомій спіралеподібній

напрямній на корпусі й переміщуються вздовж рухомого барабана. Після

підігрівання вмісту до 98°С консерви з першого корпусу через герметичний клапан

передаються у стерилізатор і при обертанні ротора переміщуються до протилежної

сторони. Під час переміщення консерви за рахунок тертя по нерухомій спіралі

обертаються навколо своєї осі.

Рисунок 12.3 – Роторний стерилізатор

безперервної дії: а – загальний вигляд; б

– завантажувальний клапан; в, г – розвантажувальний клапан; 1 – корпус; 2 – ротор;

3 – спіралеподібна напрямна; 4 – завантажувальний клапан; 5 – розвантажувальний клапан; 6 – ланцюговий елеватор-живильник.

Після стерилізації вони

через герметичний клапан передаються в корпус охолодження, де охолоджуються до

30…40°С за надлишкового тиску повітря. Із корпусу охолодження консерви вивантажуються

через герметичний клапан.

Консерви підігрівають і

охолоджують водою, стерилізують у середовищі водяної пари, тиск якої підтримується

автоматично відповідно до температури стерилізації.

Основним недоліком

роторних стерилізаторів є те, що вони призначені для стерилізації консервів у

жерстяній тарі лише одного розміру. Під час обертання вміст банок перетирається

і частково втрачає свою структуру. Через різкий перепад тисків і температури

при переході консервів із корпусу в корпус вони можуть деформуватися; олово на їхніх

поперечних швах спрацьовується.

Лінійні стерилізатори фірми

«Мазер і Платт» за принципом дії аналогічні роторним, але банки транспортуються

пластинчастими ланцюговими конвеєрами, які рухаються по вертикальних спіралях в

окремих корпусах. Як і в роторних стерилізаторах,

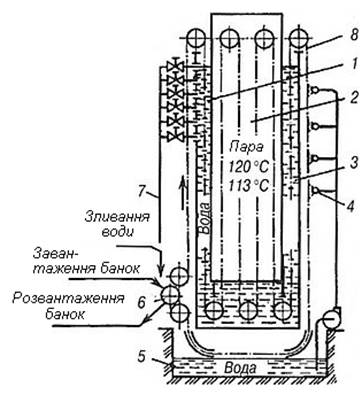

На консервних заводах

великої продуктивності більш поширеними є гідростатичні стерилізатори (рис. 12.4).

їх використовують для стерилізації банок у тарі з різних матеріалів і різної

форми. Гідростатичні стерилізатори мають відносно просту будову і високу

продуктивність (до 1500 банок за хвилину). Сучасні гідростатичні стерилізатори

мають п’ять колон (шахт) прямокутної форми заввишки 13,5…16,0 м. У середині

колони рухається безперервний роликовий дволанцюговий конвеєр із сітчастими

носіями для банок.

Банки надходять до

завантажувального механізму стерилізатора, який розміщує їх у носії для банок,

і по першій колоні транспортуються в другу, яка заповнена водою. Висота стовпа

води має бути достатньою для зрівноваження тиску стерилізації.

Стовп води заввишки 10 м

створює надлишковий тиск 0,1 МПа, якого достатньо для здійснення процесу

стерилізації парою за температури 120°С. У міру опускання носіїв з банками у

другій колоні зверху вниз банки поступово прогріваються до температури

стерилізації. Тиск, який утворюється в банках при нагріванні, компенсується за

рахунок постійного збільшення висоти стовпа води у міру переміщення носіїв до

низу колони попереднього нагрівання.

Після попереднього

прогрівання банки надходять у третю колону –

камеру стерилізації, заповнену насиченою парою. Камера має випускний вентиль

для випускання повітря. Температура в камері відповідно до р – Т-діаграми визначається тиском стовпа води у

другій та четвертій колонах. Консерви рухаються в камері зверху вниз протягом

часу, потрібного для стерилізації банок.

Після стерилізації банки із

стерилізаційної камери надходять знизу в колону охолодження, де температура і

тиск зменшуються у міру піднімання носіїв з банками вгору. На виході з охолоджувальної

колони вміст банок охолоджений до 75… 80°С. Надалі банки опускаються вниз і охолоджуються

водою в камері додаткового охолодження до температури 40…50°С. Після цього

консерви механізмом розвантаження звільняються з носіїв і надходять на ділянку

гарячого сортування.

Рух води в колонах 1 і 3

має зворотний напрямок руху банок. Холодна вода, що надходить у колону 3

зверху, підігрівається за рахунок тепла банок і перекачується в колону 2. З

цієї колони вода відводиться через переливний пристрій і її можна використовувати

на технічні потреби.

Рисунок 12.4 – Схема гідростатичного

стерилізатора А9-ФСА: 1 – камера

підігріву; 2 – камера стерилізації; 3 – камера попереднього охолодження; 4 – камера додаткового охолодження; 5 – басейн охолодження; 6 – механізм завантаження і вивантаження; 7 – лінія зливу води.

Основним недоліком гідростатичних

стерилізаторів є велика висота приміщень для їх установлення (до 25 м), значні

площі через потребу мати басейн для охолодження води. Крім того, час перебування

банок у зоні попереднього нагрівання, як правило, незначний, унаслідок чого

тиск, що утворюється в тарі, значно відстає від тиску у камері стерилізації.

При вході банок у камеру стерилізації виникає максимальна різниця тисків (до

0,12 МПа), яка поступово зменшується у міру прогрівання банок у камері

стерилізації. І навпаки, під час переміщення банок у зоні охолодження різниця

тиску в банках і охолоджувальному середовищі збільшується, досягаючи значень

того самого порядку, що і при нагріванні, поки вміст не буде охолоджений.

4. Пастеризатори.

Для пастеризації окремих видів

консервів використовують стрічкові або конвеєрні апарати, в яких транспортуючий

механізм переміщує продукцію в банках або пляшках через тунель, розділену на

три зони: підігріву, пастеризації і охолодження.

Пастеризація рідких продуктів

(соків, пюре і т.д.) може здійснюватися в спеціальних проточних пластинчастих

або трубчатих установках. У них продукт послідовно прокачується через три

секції: підігріву, пастеризації та охолодження. Для пастеризації і охолодження

з тепловим ексгаустуванням рідких продуктів в трьохлітрових банках

використовують установку безперервної дії А2-КПО (рис.12.5).

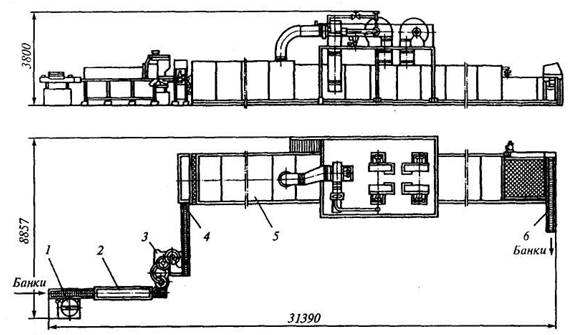

Рисунок 12.5 – Установка А2-КПО: 1 – наповнювач

банок; 2 – ексгаустер; 3 – закупорювальна машина; 4 – подаючий конвеєр; 5 –

пастеризатор-охолоджувач; 6 – вивантажувальний конвеєр.

Установка складається з

наповнювача 1 для трилітрових банок, ексгаустера 2, закупорювальної машини 3,

подаючого конвеєра 4, пастеризатора-охолоджувача 5, вивантажувального конвеєра

6.

Ексгаустер 2 призначений

для теплового ексгаустування (прогрів пароповітряної суміші в незаповненому

просторі банки) соку з метою зниження тиску в банці і ліквідації браку від

зривання кришок. Він являє собою камеру нагріву з пластинчастим конвеєром, з

кожного боку якого знаходиться по шість ламп інфрачервоного випромінювання типу

КГ 220-1000-6У4.

Подаючий конвеєр передає

банки з соком від закупорювальної машини на транспортерну сітку

пастеризатора-охолоджувача. Над конвеєром є штовхач, який переміщує ряд з 10

банок на транспортну стрічку. У камері пастеризації банки обдуваються знизу

гарячим повітрям.

Камера комбінованого

охолодження складається з двох ділянок: охолодження банок повітрям і

охолодження банок водою (душування) при температурі 20...25°С. Охолоджені банки

переходять на вивантажувальний транспортер, яким направляються на подальшу

обробку.