Лекція 7. Термомеханічне зварювання

План

1. Сутність електричного контактного зварювання

2. Дифузійне зварювання

3. Індукційно-пресове

та газопресове зварювання

Література

[2,3,4]

1. Сутність електричного контактного

зварювання

Електричне контактне зварювання – це процес утворення

нероз’ємного з’єднання за рахунок зчеплення атомів металу, яке здійснюється

локальним нагріванням деталей електричним струмом з обов’язковим наступним їх

стискуванням. Таке зварювання можна здійснювати без розплавлення металу або з

локальним розплавленням у зоні контакту.

Згідно із законом Джоуля-Ленца кількість теплоти, що виділяється

при проходженні електричного струму в зварюваних деталях і перехідних

контактах, Дж,

Q = I2 R t,

(1)

де І− сила

зварювального струму, A; R −

опір металу деталей і перехідних контактів, Ом; t −

час проходження струму, с.

Сила зварювального струму при контактному зварюванні може

досягати десятків і навіть сотень тисяч ампер. Такі струми дістають у

знижувальних однофазних зварювальних трансформаторах, що мають у вторинній

обмотці здебільшого всього один виток. Для регулювання зварювального струму

первинну обмотку трансформатора поділяють на кілька секцій, від яких до

перемикача ступенів трансформатора зроблено 4... 16 відводів. Вмиканням певного

числа витків первинної обмотки в мережу змінюють коефіцієнт трансформації, а

разом з цим і напругу на кінцях вторинної обмотки:

W1

/ W2 = U1 / U2 , (2)

U2

= W2 × U1 / W1,

(3)

де W1 і

W2 −

число витків відповідно первинної і вторинної обмоток; Ux

і U2 − первинна і вторинна напруги, В.

Для W2 = 1 напруга U2 = U1 / W1,

отже, чим менше витків первинної обмотки ввімкнено в

мережу, тим більша вторинна напруга. Ця напруга в контактних машинах, як

правило, не перевищує 12 В.

Сила зварювального струму І2 прямо пропорційна

вторинній напрузі:

І2 = U2 / Rz, (4)

де Rz — повний

(активний та індуктивний) опір, Ом.

Опір місця зварювання залежить від шорсткості і стану поверхні

зварюваного матеріалу, опору самого матеріалу, від тиску, який прикладають до

зварюваних виробів, і від інших факторів. Найбільший опір має місце контакту

зварюваних виробів, де виділяється найбільша кількість теплоти. Час зварювання

залежно від товщини і роду зварюваного матеріалу змінюється від сотих і навіть

тисячних часток секунди до кількох хвилин. Коли деталі нагріваються до

пластичного стану або до оплавлення, до них прикладається зусилля осадки і

деталі зварюються.

1.1. Характеристика видів контактного зварювання

Є багато видів електричного контактного зварювання. Проте

основних способів три: стикове, точкове і шовне. Окрему групу становить

зварювання акумульованою енергією. З цієї групи найчастіше застосовують конденсаторне

зварювання.

1.1.1. Стикове зварювання

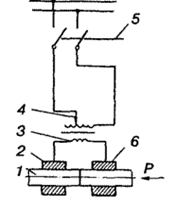

Схема стикового зварювання. При стиковому зварюванні (рис. 26) зварювані деталі 1 (стрижні, штаби, рейки,

труби) закріплюють у мідних

затискачах машини.

Рис. 26. Схема стикового зварювання

Затискач 6 встановлено на рухомій плиті, що

переміщується по напрямних станини, а затискач 2 закріплено на нерухомій

плиті. Вторинний виток 3 зварювального трансформатора з'єднаний з плитами

мідними гнучкими шинами. Первинну обмотку трансформатора ввімкнено

в мережу змінного струму через вимикаючий пристрій

5. Для регулювання потужності

трансформатора і зміни сили зварювального струму призначений перемикач ступенів

4. Переміщення рухомої плити і стискання зварювальних виробів силою Р

здійснюється механізмом стискання.

Основні види стикового зварювання : зварювання

опором і оплавленням.

При зварюванні опором деталі з

ретельно підготовленими торцями під невеликим тиском доводять до тісного

стискання. Вмикають зварювальний струм, який розігріває метал до пластичного

стану. До деталей прикладають зусилля осадження і разом з цим вимикають струм.

У наслідок висадження металу в місці з'єднання утворюється потовщення.

Зварювання опором застосовують для з'єднання виробів з маловуглецевих

сталей і кольорових металів перерізом до 300 мм2. При більшому

перерізі не досягається рівномірного нагрівання по всьому перерізу стику і

якість з'єднання погіршується.

Зварювання оплавленням застосовують, виготовляючи вироби більшого перерізу. Розрізняють

зварювання переривчастим і безперервним оплавленням. Якщо зварюють

переривчастим оплавленням, то деталі, затиснуті в машині при ввімкнутій напрузі

вторинного кола, приводять у короткочасне стикання і знову розводять на

невелику відстань. Під час розведення деталей зварювальне коло розривається при

силі струму в тисячі й десятки тисяч ампер, внаслідок чого між торцями

зварювальних виробів відбувається сильне іскроутворення і розбризкування

розплавленого металу. Чергуючи замикання з розмиканням, рівномірно оплавляють

увесь стик. Прикладають зусилля осадження і назовні стику разом із розплавленим

металом витискуються оксиди і утворюється міцне зварне з'єднання. Струм

вимикають у кінці осадження.

Зварювання безперервним оплавленням виконують на машинах з механізмом безперервної подачі деталей

тільки вбік їх зближення.

Затиснуті в машині деталі включаються під

напругу вторинного кола, а потім їх зближують до стикання. Спочатку стикання

зварювальних поверхонь відбувається лише в тих місцях, де є мікровиступи.

Тут виникає струм великої густини, метал швидко нагрівається до розплавлення і

випаровується. Коли вся поверхня зварювальних торців оплавиться і покриється

шаром рідкого металу, до виробів прикладається зусилля осадження з одночасним

вимиканням струму. Деталі з'єднуються в одне ціле так само, як і під час

зварювання переривчастим оплавленням.

Стикове зварювання оплавленням застосовують для з'єднання

деталей будь-якої конфігурації і будь-якого перерізу, виготовлених з однорідних

і різнорідних чорних і кольорових металів. Найчастіше цей метод застосовують,

зварюючи залізничні рейки, складаний різальний інструмент, магістральні газо-і

нафтопроводи, двотаврові і таврові балки тощо. Споживана потужність і витрата

електроенергії під час зварювання оплавленням у 2...5 разів менші, ніж під час

зварювання опором.

Густина струму при зварюванні опором становить 20...60 А/мм2,

а при зварюванні оплавленням − 6...25 А/мм2. Тиск осадки для

зварювання сталей опором становить 20...30 МПа, а для зварювання

оплавленням − 30... 40 МПа.

Кольорові метали зварюють (звичайно оплавленням) з тиском осадки

8...15 МПа.

Машини, що використовуються для стикового зварювання,

виготовляють потужністю 0,75... 1000 кВ А і вище.

1.1.2. Точкове

зварювання

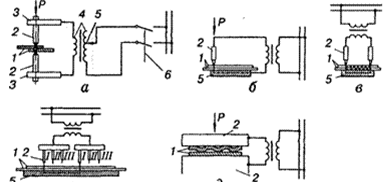

Схема точкового зварювання. Точкове

зварювання застосовують для з'єднання листових конструкцій, в яких треба

забезпечити потрібну міцність, а забезпечення щільності не обов'язкове. Сумарна

товщина листів не перевищує 10... 12 мм. При точковому зварюванні складені

внапусток деталі 1 (рис. 27, а) затискують між мідними

електродами 2, до яких від

зварювального трансформатора 4 через електродотримачі 3 підводиться

зварювальний струм.

Нижній електрод установлено нерухомо, а верхній разом з електродотримачем

набуває руху від механізму стиску, який створює потрібне зусилля Р. Вмикальний

пристрій 6 вмикає в мережу первинну обмотку трансформатора, і по колу

зварювання проходить струм великої сили. Під дією електричного струму нагрівається

весь вторинний контур, але найсильніше − деталі в місцях з'єднання.

г д

Рис. 27.Основні схеми точкового зварювання

Місце стикання електродів з деталлю нагрівається менше,

оскільки теплота добре відводиться мідними електродами, охолоджуваними водою.

Нагрівання здійснюють до розплавлення контактних поверхонь деталей на деяку

товщину, внаслідок чого ядро зварної точки має стовпчасту дендритну структуру.

Для зварювання деталей прикладають зусилля осадження. Силу зварювального струму

регулюють за допомогою перемикача потужності 5.

Режими зварювання. Розрізняють так звані м'які й жорсткі режими точкового

зварювання.

М'які режими характеризуються більшою тривалістю зварювання і меншою густиною

струму. їх застосовують під час зварювання вуглецевих і низьколегованих сталей

і сталей, схильних до гартування. Для м'яких режимів час зварювання становить

0,2...3,0 с, густина струму − 90...150 А/мм2, тиск на

електроди − 15...40 МПа.

Жорсткі режими характеризуються

меншим часом зварювання (0,001...0,1с), більшою густиною струму (150...350 А/мм2)

і більшим тиском (40... 100 МПа).

Ці режими використовують при зварюванні корозієстійких сталей і

кольорових металів (міді, алюмінію та ін.)

Види точкового зварювання. Крім розглянутої вище основної схеми точкового зварювання у

промисловості застосовують однобічне точкове зварювання, яке буває одноточкове

(рис. 27 б), двоточкове (рис.

27, в) і багатоточкове (рис. 27, г). В

однобічному зварюванні електроди 2 розміщують з одного боку зварюваних

виробів 1, а з другого підкладають мідні або бронзові шини 5. Під час

зварювання струм проходить через електроди 2, зварювані вироби 1 і мідні

шини 5.

Різновидом багатоточкового

зварювання є рельєфне зварювання

(рис. 27, д), при якому в одній із зварюваних деталей 1 у місцях

з'єднань попередньо провадиться холодне висадження виступів. Рельєфне

зварювання виконують на спеціальних зварювальних пресах між мідними плитами 2,

які є електродами машини. Після попереднього стикання і ввімкнення струму

відбувається одночасне нагрівання всіх виступів, а після прикладання зусилля

стискання − їх зварювання.

Типи точкових машин. Серійні машини,

що використовуються для точкового зварювання, виготовляють потужністю 0,5...750

кВ А і більше з ножним (педальним) приводом і довільною витримкою, з приводом

від електродвигуна, з електромагнітним, пневматичним і пневмогідравлічним

приводом керування і з електронним регулюванням часу зварювання.

Галузь застосування. Точкове

зварювання найчастіше застосовують при з'єднанні внапусток деталей з листової

вуглецевої або легованої сталі, різних кольорових металів і їхніх сплавів.

Найбільше поширене воно в авіаційній, вагонобудівній і автомобільній

промисловості.

1. 1.3. Шовне зварювання

Схема і різновиди шовного

зварювання. Шовне, або роликове, зварювання застосовують для одержання

міцних і щільних швів при виготовленні тонкостінних посудин, призначених для

зберігання і транспортування рідини, газів та інших продуктів, а також при

виробництві тонкостінних плоскоскручених

труб.

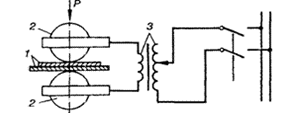

У шовному зварюванні (рис. 28.) листи 1 завтовшки

0,3...3,0 мм складають внапусток і потім затискують зусиллям Р між двома

мідними роликами 2, до яких підводять електричний струм від

зварювального трансформатора 3. Одному чи обом роликам надає примусового

обертання спеціальний привід. При ввімкненні струму і одночасному обертанні

роликів відбувається переміщення і нагрівання до розплавлення контактних

поверхонь зварюваних виробів, які під дією стискальних зусиль зварюються.

Розрізняють три основних способи шовного зварювання:

безперервне, переривисте і крокове. При безперервному зварюванні подача струму

на ролики і обертання роликів провадиться безперервно. Такий вид зварювання

застосовують при виготовленні виробів з низьковуглецевих сталей

завтовшки до 1 мм.

Рис. 28. Схема шовного зварювання

При більших товщинах безперервна подача струму на ролики

не дає задовільної якості зварного з'єднання. Такі з'єднання зварюють

переривистим методом, при якому ролики обертаються безперервно, а струм

подається переривчасто.

В результаті переривистої подачі струму в місці зварного з'єднання утворюється

ряд безперервних точок, які перекривають одна одну.

Переривистим методом дістають з'єднання високої якості при

зварюванні вуглецевих та корозієстійких сталей, а також алюмінієвих і мідних

сплавів.

Крокове зварювання, при якому обертання роликів і подача струму

на них переривисті, великого поширення не набуло.

Галузь застосування. Шовне зварювання застосовують при виготовленні тонкостінних сосудів для

зберігання і транспортування рідини або газів, а також у виробництві

тонкостінних труб.

2.

Дифузійне зварювання

Дифузійне зварювання ґрунтується на взаємній дифузії

контактуючої пари металів, що перебувають у вакуумі 133 · 10~3...133

· 10~5 Па або в атмосфері інертних захисних газів, нагрітих до

400... 1300 °С і стиснених тиском 10...20 МПа. Зварювальні метали нагрівають

індукційними струмами високої частоти (до 600-800°С), електронним або лазерним

променями, контактним та іншими способами. Температури у цьому інтервалі

сприяють ефективному руйнуванню оксидних плівок.

Дифузійним зварюванням можна з'єднувати як однорідні, так і

різнорідні метали та їхні сплави, а також металокерамічні вироби з металами.

Так, успішно зварюються бронза з міддю, тантал з вольфрамом, графіт з титаном,

тугоплавкі (ніобій, тантал, молібден, вольфрам) і хімічно активні (титан,

цирконій, берилій) метали.

Основною перевагою цього способу зварювання є виготовлення

міцного з'єднання без помітних змін фізико-механічних властивостей зварних

з'єднань у зоні зварювання. Практично використовують два різновиди технології:

без проміжного шару і з проміжним шаром.

До недоліків дифузійного зварювання належать трудомісткість і

тривалість процесу. Цей спосіб зварювання потребує застосування складного

обладнання, обмежує розміри заготовок розмірами вакуумної камери. Час

зварювання різного складного інструменту на вакуумній установці типу СДВУ-2

становить 6...18 хв.

3. Індукційно-пресове та газопресове зварювання

3.1. Індукційно-пресове зварювання

Індукційно-пресове

зварювання виконують нагріванням металу до пластичного стану або до оплавлення

за допомогою індукційних струмів середньої (2... 10 кГц) або високої (70...500

кГц) частоти з наступним стисканням деталей. Найчастіше цей спосіб застосовують

для виготовлення зварних труб з поздовжнім прямим або спіральним швом і

армування твердими сплавами різального інструменту.

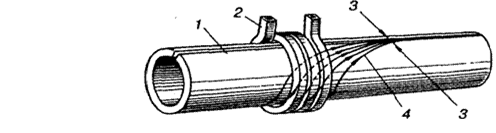

При зварюванні труб скручена заготовка 1 (рис. 39.)

переміщується між обтискними роликами (показані стрілками 3) і

нагрівається кільцевим індуктором 2,

який має один або кілька витків. Під час проходження через індуктор струму в

трубній заготовці індукуються вторинні струми 4, які

намагаються замкнутись по кільцевій ділянці труби в площині розміщення

індуктора. Проте, зустрічаючи на своєму шляху відкриту щілину, вони

відхиляються до місця зіткнення кромок, де й сходяться. Внаслідок великої густини

струму метал у цій ділянці дуже швидко нагрівається до температури плавлення.

При наступному обтисканні трубної заготовки обтискними роликами створюється

зварне з'єднання з витісненням стику розплавленого металу.

Рис. 29. Схема індукційного зварювання труб

Індукційними струмами високої частоти зварюють труби

різних діаметрів, починаючи від кількох міліметрів до 1600 мм при товщині

стінок

0,1... 16 мм. Перевагою цього методу зварювання є можливість зварювати труби з

гарячекатаної, неочищеної від окалини, заготовки, що неможливо при контактному

зварюванні, або контактним підведенням струмів високої частоти.

Перевагою цього способу, особливо при використанні струмів

радіочастоти (300...500 кГц), є також висока продуктивність. При автоматичному

дуговому зварюванні під флюсом максимальна швидкість становить близько 150 м/год,

а при індукційному зварюванні струмами радіочастоти (залежно від діаметра і

товщини стінки зварюваних труб) – до 18 км/год.

Застосування струмів радіочастоти дає змогу також зварювати

труби з легкоокислюваних

металів, аустенітних і жароміцних сталей, сплавів алюмінію та інших металів.

3.2. Газопресове зварювання

При зварюванні газопресуванням

торці або кромки заготовок нагрівають полум’ям пальників до пластичного стану або оплавленням. Після цього заготовки притискують одна до

одної. Перевагою газопресового зварювання є плавні режими різання і

охолодження. Воно придатне для проведення ремонтних робіт великих об’єктів. Проте через низьку продуктивність і складність оснащення цей вид зварювання має обмежене

застосування.

Питання для самоконтролю

1. У чому сутність електричного контактного зварювання?

2. Які є види контактного зварювання?

3. Охарактеризуйте стикове зварювання?

4. Охарактеризуйте точкове та шовне зварювання?

5. Що таке дифузійне зварювання?

6. Які матеріали зварюють дифузійним зварюванням?

7. Які переваги та недоліки дифузійного зварювання?

8. У чому суть індукційно-пресового

зварювання?

9. Яке зварювання називають

газопресовим?

10. Які переваги та недоліки газопресового зварювання?