ТЕМА 6. ІНСТРУМЕНТИ ДЛЯ ОБРОБКИ

ОТВОРІВ

Для обробки

отворів у деталях машин застосовують різні інструменти: розточувальні різці,

пластинки, фасонні різці, протяжки, абразивні інструменти, свердла, зенкери,

розгортки.

6.1. Свердла. Конструктивні і геометричні

параметри спірального свердла

Свердло - це осьовий різальний

інструмент для утворення отворів у суцільному матеріалі і збільшення діаметра

наявного отвору (ГОСТ 25751-83). Свердла

забезпечують обробку отворів по 14÷11 квалітетах точності і шорсткістю

25÷6,3 мкм.

В

промисловості застосовують такі основні види свердл:

1.

Спіральні.

2. Центрувальні.

3. Перові.

4.

Спеціальні для глибокого свердління (шнекові, гарматні, рушничні, спіральні,

ежекторні).

5. Головки для

кільцевого свердління.

6. Із

внутрішнім підведенням МОР.

7. Свердла, оснащені БНП.

Найбільшого

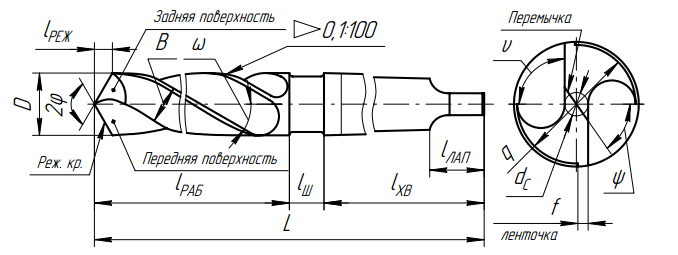

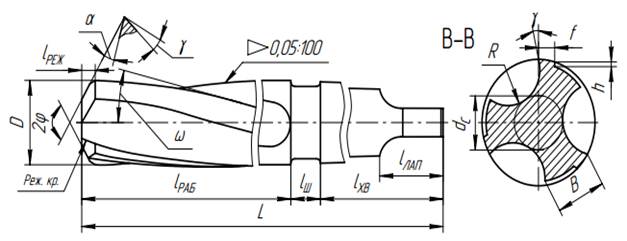

поширення набули спіральні свердла. Спіральне свердло має досить складну

конструкцію і характеризується діаметром (D) і довжиною (L) свердла, шириною

(f) і висотою стрічки, діаметром спинки (q), центральним кутом канавки

(υ), кутом нахилу пере- мички (ψ) і шириною пера (В), кутом нахилу

гвинтових канавок (ω), діаметром серцевини

( dc ) і кутом при вершині (φ) (рис. 6.1).

Рис. 6.1 – Геометричні параметри спірального свердла

Зовнішній діаметр залежить від виду

обробки. При попередній обробці діаметр свердла приймається рівним діаметру

отвору з округленням до найближчого

стандартного значення. Якщо ж отвір обробляється остаточно, то діаметр можна

визначити за формулою:

D= Dотв. + ЕS - 0,0737 × IТотв ,

де Dотв, Е8 і IТотв відповідно:

діаметр, верхнє відхилення і допуск на виготовлення отвору.

Вибране значення

перевіряється з точки зору запасу на розбивку і зношення:

![]() – запас на розбивку

– запас на розбивку

![]() – запас на

зношення.

– запас на

зношення.

Якщо умови виконуються,

то діаметр свердла заокруглюється до значення діаметра, що кратний:

0,05 для D < 14;

0,10 для 14 < D < 32;

0,25 для 32 < D < 50.

Кут при вершині (2φ) приймається в залежності від властивостей оброблюваного матеріалу (600 ÷ 1500)

для стандартних свердл 2φ=118о÷120о.

При зменшенні кута 2φ від 1400

до 900 осьова складова сили різання знижується на 40-50%, а крутний

момент збільшується на 25-30%.

Кут нахилу стружкових

канавок (ω) приймається в межах від 80 до 450.

Залежить від фізико-механічних властивостей оброблюваного матеріалу, менші кути

призначають при обробці крихких матеріалів (латунь, ебоніт, бронза), а великі ─

при обробці пластичних матеріалів (мідь, алюміній).

Кут

нахилу поперечного леза ( перемички ) ( ψ) приймається вмежах 50о÷55о.

Перемичка ─ лінія перетину двох утворюючих

поверхонь заточки свердла. З метою зменшення осьової складової сили різання у

свердл діаметром більше 12 мм перемичку підточують або вирізають взагалі.

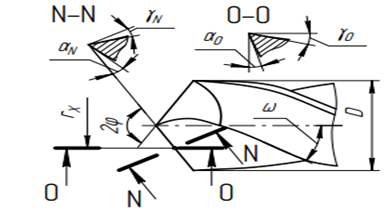

Передній кут (γ) визначається в

осьовому або нормальному перетинах. Нормується в нормальній площині (рис. 6.2).

У стандартних

свердл передній кут в зовнішній точці свердла знаходиться в межах 250÷300, а у перемички може бути навіть від’ємним.

Рис. 6.2 –

Геометричні параметри спірального свердла в січенні N-N

Передній кут

в будь-якій точці ріжучого леза можна визначити за формулою:

![]() =

=![]()

Задній кут (α). Величина заднього

кута збільшується від перифері (80

÷ 150) до середини (200÷260)

свердла. Така зміна заднього кута вирівнює кут загострення (5) уздовж ріжучої

кромки свердла. На калібруючій частині (стрічці)

дорівнює 0 .

Задній кут в

нормальному перетині αN

пов'язаний з кутом α

наступною залежністю:

tgαN = tgα

x sinφ

Діаметр

серцевини (dс). У переднього кінця

свердла приймається в межах (0,12 ÷ 0,19) × D. Для підвищення

міцності свердла діаметр серце- вини до хвостової частини свердла збільшується

на 1,4÷1,8 мм на 100 мм довжини.

Для того, щоб

свердло не затирало отвір, в його конструкції закладена зворотна конусність в межах 0,03÷0,12 мм на 100 мм довжини.

Величина стрічки (f) приймається

рівною 0,5 ![]()

Висота стрічки звичайно

становить 0,025 x D.

Діаметр спинки (q) приймається

рівним 0,95 x D.

Ширину пера (В) зазвичай

розраховують за формулою:

![]()

де υ - центральний кут канавки,

градуси. При обробці легких сплавів υ = 1160, для інших

матеріалів υ = 900 ÷ 950 .

Довжина

робочої частини Lроб, мм

Lроб

= Lотв + Lзап + LВР ,

ПЕР + Lк + (3 ÷ 8) мм

де, Lотв - довжина

оброблюваного отвору, мм.

Lзап - запас на вихід стружки, мм. Lзап = ( 0,3

÷ 1 ) × d .

LВР,ПЕР - величина врізання й перебігу, необхідна для

початку і кінця обробки, мм.

Lк - довжина стружкової канавки

неповної глибини, мм. Lк = 0,5 × d

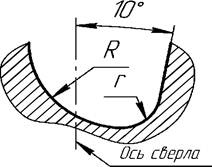

Більший радіус

профілю канавки R, мм (рис.6.3):

R = ×(

×( )0,044 × D

)0,044 × D

Менший радіус профілю канавки r,

мм

r = 0,015 ×![]() × D

× D

Рис. 6.3 –Параметри

стружкової канавки

6.2. Зенкери. Конструктивні та геометричні параметри

циліндричного кінцевого зенкера

Зенкери - осьовий багатолезовий ріжучий інструмент, призначений

для підвищення точності форми отвору

(рис. 6.4), отриманого після свердління, виливки, кування, штампування,

а також для обробки торцевих поверхонь бабишoк, виступів, заглиблень

під голівки гвинтів і ін.

Рис. 6.4 – Конструктивні та

геометричні параметри циліндричного кінцевого зенкера.

Зенкер

отримують отвори по 11-, 9-му квалітетах точності і забезпечують шорсткість

поверхні 1,2 ... 3,2 Rа.

Розрізняють такі типи зенкерів:

1. Кінцеві (циліндричні і конічні).

2. Насадні (цілісні і збірні).

3. Регульовані.

4. Для циліндричних заглиблень .

5. Для обробки центрувальних отворів (зенківки).

6. Комбіновані.

Діаметр зенкера, як і діаметр свердла,

встановлюють залежно від його призначення.

Для

попередньої обробки діаметр зенкера приймається з урахуванням припуску під

подальшу обробку. Для остаточної обробки діаметр зенкера визначають по діаметру оброблюваного отвору з

урахуванням допуску на отвір, величини розбивки і запасу на зношування.

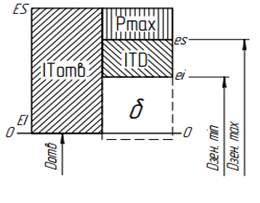

Величина максимально можливої розбивки Рmах, мм

Рmах

= 0,25 × IТотв.

Допуск на виготовлення

зенкера, мкм

IТD =

0,3×IТотв.

Величина

запасу на зношування δ, мкм:

δ =

0,5×ITотв.

Рис. 6.5 – Розбивка отвору

Діаметр серцевини (dс) у цільних зенкерів приймається рівним (0,35÷0,5)

× D. Для підвищення міцності і жорсткості зенкера, діаметр серцевини до

хвостовика рекомендується збільшити на 1÷2 мм.

Головний кут в плані (φ) приймається в межах

від 45о до 60о.

Діаметр зенкера на початку ріжучої

частини ( d1 ) визначається за формулою:

d1 = d -

(1÷2) × t

де t - глибина різання при зенкування, мм.

Передній

кут (γ) вимірюється в перерізі, нормальному до головної ріжучої кромки

і змінний по її довжині. Приймається в межах від 0о до 20о залежно від фізико-механічних властивостей

оброблюваного матеріалу (чавун 50 ).

Задній

кут (α) вимірюється також як у свердла. Величина заднього кута уздовж

леза змінна , у периферії приймається в межах 8о-10о , на

калібруючій частині дорівнює 0о.

Задній кут

утворюється, так само як і у свердла , заточуванням ріжучої частини зенкера по

конічних, гвинтових або плоских поверхнях.

Кут нахилу гвинтової канавки

(ω)

пов'язаний з переднім кутом (γ)

призначається в залежності від механічних властивостей оброблюваного

матеріалу.

![]() ;

; ![]() ×

× ![]()

Зі

збільшенням кута нахилу гвинтової канавки (ω) зростає передній кут

(γ). Тому, чим менша твердість оброблюваного матеріалу, тим більше повинен

бути кут (ω), і навпаки. Зазвичай, кут ω лежить в межах від 10о

до 25о.

Допоміжний кут в плані (φ1 ) має на меті зменшення тертя напрямних

стрічок об стінки отвору. Приймається в межах від 10 до 30 хвилин вище конусністю 0,05 мм на 100 мм довжини. Висоту стрічок ( h)

приймають від 0,2 до 1,0 мм.

Число зубів (Z) приймають конструктивно в залежності від діаметра і величини

припуску, що знімається, в межах від 3

до 6 .

Довжину ріжучої частини ( Lріж ) визначають за формулою:

![]() ×ctgφ

×ctgφ

Довжину калібруючої частини приймають у межах від 60 до 170 мм, в

залежності від діаметру зенкера і довжини отвору.

6.3. Розгортки.

Конструктивні та геометричні параметри розгортки

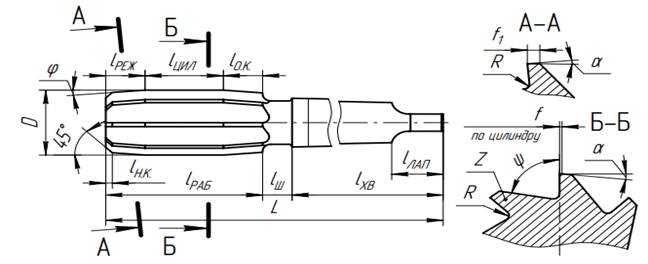

Розгортка ─ багатолезовий осьовий

ріжучий інструмент, призначенний для підвищення

точності форми і розмірів отвору і зниження шорсткості (рис.

6.6).

Призначені для попередньої і остаточної обробки отворів з полями допуску по 8 -

6 квалітетах точності з шорсткістю Rа 1,6÷0,4 мкм.

Розгортки

діляться на ручні та машинні, хвостові і насадні, цільні і збірні, зі сталі і

оснащені твердим сплавом або надтвердими матеріалами, постійні і регульовані.

Основними конструктивними елементами

розгортки є: робоча частина, число і напрямок зубів, з’єднувальна частина (шийка), хвостова

частина.

Рис. 6.6

– Конструктивні

та геометричні параметри розгортки

Основними геометричними

параметрами розгортки є:діаметр (D), головний кут в плані (φ), кутовий крок

зубів (ω), передній кут (γ), задній кут (α), кут зворотної конусності (φ1), ширина стрічки (f).задній

кут (α), кут зворотної конусності (φ1),

ширина стрічки (f).

Діаметр розгортки (D) на циліндричній ділянці

калібрувальної частини залежить від

діаметра отвору, допуску на його виготовлення та величини розбивки.

Величина максимально допустимої розбивки Pmax, мкм

Pmax=1/3×ITотв.

Допуск на

виготовлення розгортки, мкм

ITD =

1/3×ITотв.

Величина

запасу на зношення δ, мкм

δ

= 0,55×ITотв.

Діаметр

розгортки на початку ріжучої частини робиться менше діаметра попередньо

підготовленого отвору на 0,3÷0,4 припуску під розвертування,

це необхідно для кращого напрямку розгортки в отвір.

Довжина циліндричної частини (Lцил) знаходиться у межах (0,5÷0,7)×D. Довжина

ділянки зі зворотною конусністю (Lзк) у

межах (0,25÷0,50)×D.

Число і напрямок зубів

Число зубів у

розгорток приймається в межах 6÷18 в залежності від діаметру та виду

розгортки.

Для машинних і

ручних цільних розгорток діаметром від 3 до 50 мм число зубів розраховується за

такою формулою:

Z

= 1,5 ×![]() + ( 2 ÷ 4 )

+ ( 2 ÷ 4 )

Для машинних

збірних розгорток, число зубів може бути знайдено за формулою:

Z

= 1,2 ×![]()

Зуби (або

канавки) у розгорток можуть бути прямі, косі або гвинтові. Прямі і гвинтові

зуби можуть бути у цільних розгорток, а прямі і косі - у розгорток збірної

конструкції зі вставними ножами.

Гвинтові

зубці використовуються при обробці переривчастих отворів і отворів з

поздовжніми канавками. Для запобігання само затягування напрямок гвинтових

зубів повинен бути протилежний напрямку обертання розгортки.

Для усунення

такого дефекту як огранка отвору, кутовий

крок зубів (ω) роблять нерівномірним. Нерівномірність кроку залежить

від числа зубів:

Δω = 30 при

Z = 6

Δω = 1,50 при Z

= 10

Δω = 10

при Z = 12

Передній

кут (γ) у чистових розгорток звичайно

дорівнює нулю. Для чорнових розгорток рекомендується позитивний кут рівний 50÷100

.

Задній

кут (α) зубів на ріжучій частині заточується на гостро, тобто задній

кут рівний 6° ÷ 8°, утворюється

відразу ж від ріжучої кромки. На калібруючій частині

спочатку залишають стрічку (f) шириною від 0,05 до 0,3 мм, а потім задню

поверхню заточують під тим же кутом.

Також можна

розглянути розгортки з багатогранними профілями (квадратні, шестигранні) і

конічні розгортки (комплекти).

6.4. Комбіновані інструменти для обробки

отворів

Для суміщення операцій

і переходів і скорочення машинного і допоміжного часу при обробці отворів

використовують різні комбіновані інструменти .

Комбіновані інструменти можуть бути однотипними (зенкер - зенкер і т.д.) та різнотипними ( свердло - зенкер , зенкер -

розгортка) .

Різнотипні комбіновані інструменти

дозволяють поєднувати операції попередньої і кінцевої обробки отворів.