ТЕМА 7. ПРОТЯЖКИ І ПРОШИВКИ

7.1. Принцип роботи

протяжок і прошивок, їх визначення

Протяжка - багатолезовий інструмент з низкою

лез, які послідовно одне над іншим в напрямку, перпендикулярному до напрямку

швидкості головного руху, призначений для обробки при поступальному або

обертальному головному русі леза і відсутності руху подачі ( ГОСТ 25751-8).

Протяжки розрізняються також за способом прикладання сили до

них. Якщо сила прикладена до хвостовика протяжки, то така протяжка називається прошивкою. Таким чином, протяжка в

роботі піддається розтягуванню, а

прошивка - стисненню. Щоб уникнути

поздовжнього вигину довжина прошивки не перевищує 15 - кратного її діаметра. Протяжка знаходить більш широке застосування

ніж прошивка.

Протяжки мають значну перевагу перед РІ інших видів таку як

висока продуктивність. При протягуванні поєднуються операції чорнової,

напівчистової і чистової обробки (тобто протяжка є комбінованим

інструментом) - дане суміщення дозволяє скоротити

номенклатуру ріжучих і вимірювальних інструментів, зменшує число верстатів і технологічного

оснащення.

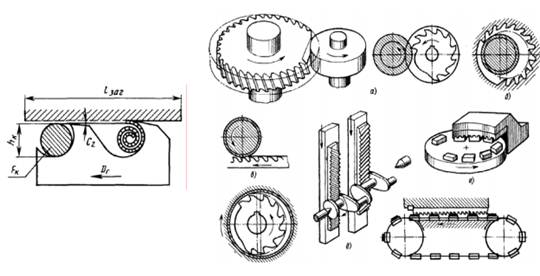

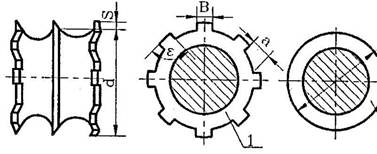

Протяжки, які використовуються в сучасному машинобудуванні, поділяються в

основному на два види: внутрішні,

якими обробляються замкнуті контури або отвори самої різної форми, і зовнішні, які використовуються для обробки незамкнутих або

відкритих зовнішніх поверхонь (рис.7.1).

Внутрішні протяжки діляться на

наступні типи:

1) протяжки

для круглих отворів;

2) шліцьові

протяжки;

3) фасонні

протяжки різного профілю (евольвентні, багатогранні і т. д.).

У свою чергу зовнішні

протяжки поділяються за типом оброблених поверхонь на плоскі, напівкруглі і

фасонні .

Залежно від застосовуваної схеми різання розрізняють

протяжки одинарні та групові; залежно від конструктивного виконання - збірні,

зі вставними зубами, складальні,

оснащені пластинками твердого сплаву і т. д.

Рис. 7.1 – Види протяжок

Протяжки забезпечують точність обробки по 8 ... 6 квалітетам

точності і шорсткості Rа = 0,8 ... 1,6 мкм (звичайні протяжки), а при використанні твердосплавних виглажувачів Rа = 0,08 ... 0,016 мкм.

Протяжки мають високу стійкість бо їх леза за цикл обробки здійснюють

найкоротший шлях (в десятки разів менше ніж ріжучі кромки інших інструментів).

Протяжки отримали

більш широке застосування в масовому, багатосерійному і середнє

серійному виробництві.

7.2. Конструктивні та геометричні параметри круглої протяжки

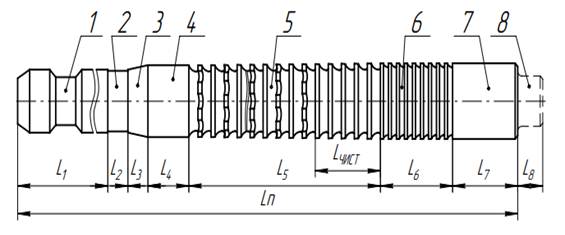

Найчастіше протяжки для обробки отворів складаються з

наступних основних частини (рис. 7.2):

1 - хвостова частина;

2 - шийка;

3 - перехідний конус;

4 - передня напрямна;

5 - ріжуча частина (що складається з чорнових і чистових

зубів);

6 - калібрувальна частина;

7 - задня напрямна.

Рис. 7.2 – Конструктивні та геометричні

параметри круглої протяжки

Для важких і довгих протяжок додатково виконують опорну

цапфу 8 і (або) задній хвостовик.

Враховуючи те, що послідовність зняття припуску визначає

схему різання і конструкцію протяжок, необхідно розглянути існуючі схеми

різання.

Існує дві схеми різання: одинарна

і групова.

Одинарна - це схема, коли кожен ріжучий зуб зрізає широкий і тонкий шар. У

цьому випадку кожний наступний зуб більший за

попередній на величину 2а або а. Одинарна в свою чергу поділяється на профільну і генераторну.

|

|

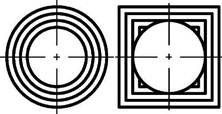

При профільній схемі різання (рис.7.3) форма кожного ріжучого зуба

ідентична формі остаточно обробленої поверхні. Підйом на зуб при обробці сталі

призначається в межах 0,015 ... 0,04 мм, при обробці чавуну - 0,03 ... 0,1 мм.

Застосовується для виробництва точних круглих отворів.

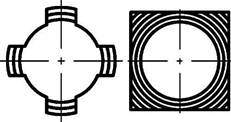

При генераторній схемі різання (рис. 7.4) припуски знімається

паралельними шарами кожним зубом протяжки не по всьому профілю, а лише по його

частині. При цьому форма кожного зуба ідентична формі попередньо підготовленої

під протягування поверхні і тільки останні ріжучі зуби відповідають формі

остаточно обробленій поверхні. Підйом на

зуб 0,04 ... 0,08 мм при обробці сталі і 0,1 ...

0,15 мм при обробці чавуна.

Застосовується для шліцьових, шпонкових, пазових і багатогранних

протяжок.

Рис. 7.3 – Профільна схема різання

Рис. 7.4 – Генераторна схема різання

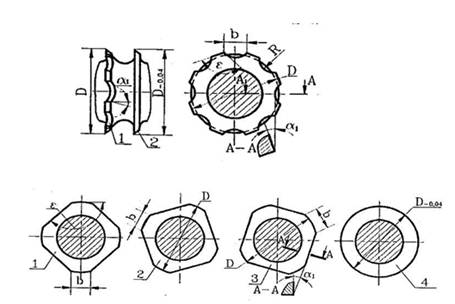

При груповій схемі різання (рис.7.5) всі ріжучі зуби

розбивають на групи. У групі може бути від 2-х до 5-ти зубів. Останній зуб

групи є зачищаючим. Він не має стружкороздільних канавок, а за розмірами на 0,02 ... 0,04 мм менше ніж прорізні зуби цієї

ж групи. Прорізні зуби мають стружкороздільні канавки різної форми, розташовані

в шаховому порядку. При роботі протяжками груповий схемою різання виникають

менші сили різання, так як подальша група зубів працює на по наклепаному металу.

Рис. 7.5 –

Групова схема різання

У внутрішніх протяжок

групова схема різання із стружкоріздільними канавками у вигляді шліців носить

назву шахматна. При стружкороздільних канавках у вигляді викружок – змінного різання. При

стружкороздільних канавках у вигляді

лиски – багатогранною (рис.7.6).

|

|

Рис 7.6 – Змінна (а) і багатогранна (б) схеми різання

7.3.

Профілі зубів і форма стружкових канавок

Зуби протяжки повинні

відповідати таким вимогам:

1) забезпечувати

найбільший період стійкості, що багато в чому залежить від величини кутів

γ і α;

2) форма стружкової канавки не повинна перешкоджати утворенню та

вільному завивання стружки в виток;

3) обсяг канавки повинен

бути достатнім для розміщення стружки;

4) розміри зубів

повинні забезпечувати достатню їх міцність, вібростійкість і можливість більшої

кількості переточувань.

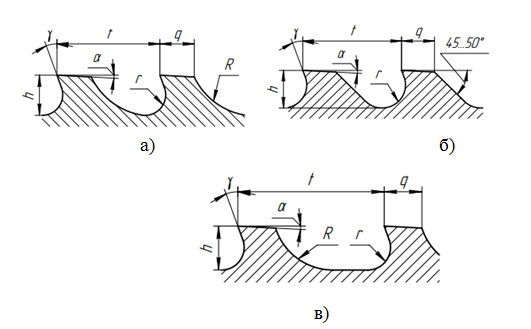

Найчастіше

застосовуються такі форми зубів і стружкових канавок (рис. 7.7):

а) двохрадісні канавки,

використовуються при обробці пластичних матеріалів;

б) канавка

з плоскою спинкою і радіусною передньою поверхнею зуба, що застосовуються при

обробці крихких матеріалів з утворенням стружки надлому;

в) подовжені канавки з заокругленою спинкою і передньою поверхнею зубів і прямолінійною ділянкою по дну канавки, використовують при обробці глибоких отворів.

Крок і стружкові канавки між зубами:

![]() – для протяжок одинарного різання

– для протяжок одинарного різання

![]() – для протяжок групового різання

– для протяжок групового різання

Товщина зуба

![]()

Глибина канавки

![]()

Радіус

дна канавки

![]()

Радіус спинки зуба

![]() .

.

Рис.

7.7

–

Форми зубів і стружкових канавок