ТЕМА 10. ЗУБОРІЗНІ ДОВБАЧІ

Довбач – це інструмент, що

представляє собою зубчасте колесо, бічні сторони і вершини зубів якого мають

задні і передні кути. Довбач активно використовуються

в сучасному виробництві при нарізанні зубців коліс косозубого,

циліндричного і прямозубого типів, а також коліс з внутрішнім виглядом

зачеплення.

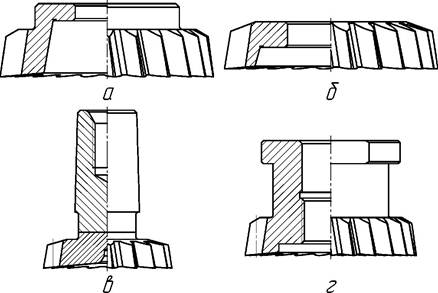

10.1. Види довбачів. Конструктивні та геометричні параметри

Залежно від

характеру оброблюваних деталей довбачі діляться на

три групи:

1) прямозубі - для нарізання прямозубих

коліс;

2) косо зубі - для нарізання коліс із

гвинтовим зубом і шевронних коліс;

3) спеціальні -

для нарізання зубчастих деталей не евольвентного

зачеплення (зірочки, шліцьові вали і т. д.)

По конструкції добвачі

класифікуються на наступні групи:

а) дискові -

застосовуються для коліс внутрішнього і зовнішнього зачеплення при великих

діаметрах;

б) чашкові - для

нарізування зубів в упор;

в) хвостові - для

коліс внутрішнього зачеплення малого діаметра, де неприпустимо застосування та

виготовлення дискового двбача;

г) втулкові - є

видозміненим типом хвостового довбача;

д) збірні.

Основна відмінність між даними типами полягає в тому, що довбачі чашкові працюють в упор. Їх кріплення здійснюється

у спеціально призначеній для цього виїмці або у втулці з метою обмежити контакт

з упором. Довбачі хвостові відрізняються порівняно

невеликим діаметром і використовуються в процесі нарізування дрібномодульних коліс і коліс з внутрішнім типом

зачеплення. Довбач косозубий

призначені для нарізування шевронних і косозубих

коліс.

Згідно ГОСТ 9323-79 довачі виготовляють

5-ти типів і 3-х класів точності:

1 - дискові прямозубі (АА, А, В);

2 - дискові косозубі (А, В);

3 - чашкові прямозубі (АА, А, В);

4 - хвостові прямозубі (В);

5 - хвостові косозубі (В).

Класи точності застосовують:

АА - для нарізування коліс 6-го ступеня точності; А - для

нарізання коліс 7-го ступеня точності; В - для нарізання коліс 8-го ступеня

точності.

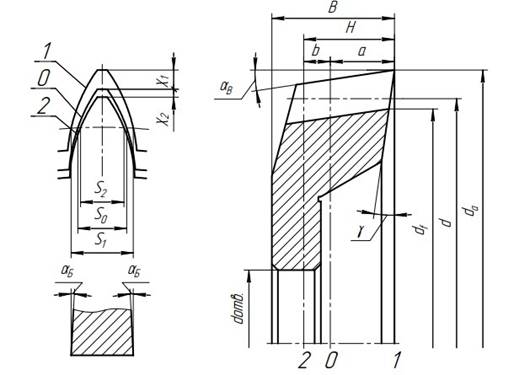

Довбач (рис.10.1), як

інструмент, утворюється з циліндричного зубчастого колеса шляхом створення

передніх і задніх кутів по всьому контуру ріжучих кромок. У результаті цього

задані поверхні стають схожими на конічне колесо з рівновисоким

зубом. Однак на відміну від конічного колеса, у якого твірна початкового конуса

розташована на конічній поверхні, у довбача твірна

початкового (ділильного) циліндра лежить на циліндричній поверхні. Ділильний

діаметр є постійним в будь-якому перерізі, перпендикулярному до осі довбача.

Рис. 10.1- Зуборізні довбачі

Для створення задніх кутів на вершині зубів (aВ) і на його бічних сторонах (aБ),

зуби довбача утворюються шляхом зміщення вихідної рейки і мають

у кожному перетині перпендикулярному до осі довбача

свою особливу величину зміщення контуру c = xі × mn, де xі -

коефіцієнт зміщення контуру початкової інструментальної рейки.

Розрізняють три основних січення довбача,

перпендикулярних до його осі (рис.10.2).

Січення 1 - 1, що проходить через

вершинні ріжучі кромки нового довбача, називається початковим. У цьому січенні зміщення

вихідного контуру рейки буде позитивним і максимальним c1 = +xі×mn = а×tgaВ.

Січення 0 - 0 називається вихідним.

У ньому зміщення вихідного контура дорівнює нулю. Це

січення називається також і розрахунковим,

так як в ньому визначаються основні параметри довача.

Січення 2 - 2 називаєтся кінцевим, відповідне остаточно сточеному довбачу. Січення утворено негативним зсувом початкового контуру рейки c2 = -xИ×mn = b×tgaВ.

Рис. 10.2 - Геометрія довбача

В любому

перетині профіль зуба буде окреслено по евольвенті. Задля уникнення

спотворення профілю, евольвенти повинні

бути утворені від одного і того ж основного циліндра діаметром DО = d×cosa = mn×Z×cosa. Згідно ГОСТ 9324-79 довбачі

роблять з номінальними ділильними діаметрами рівними 25, 38, 50, 75, 100, 125,

160, 200, 360. Фактичний ділильний діаметр відрізняється від номінального, що

випливає з умови d = mn×Z, де Z -

число зубів довбача, яке є цілим. Переважно приймають

число зубів в межах від 30 до 60, якщо довбач не

фланкований (бажано враховувати умову ZШ <

Z < ZК).

Діаметр кола виступів на передній поверхні:

da = mn × Z + 2 × mn × (f’ + C’) + 2a ×

tgaB

де f' - коефіцієнт висоти головки зуба. Для стандартного

зачеплення f'= 1.

C'-коефіцієнт радіального зазору. Для стандартного

зачеплення C'= 0,25.

Діаметр кола впадин по передній поверхні:

df =

mn × (Z – 2,5) + 2a ×

tgaB

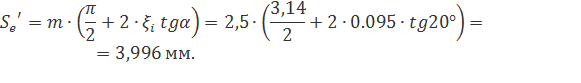

Товщина зуба по дузі ділильного

кола :

![]() − в основній площині;

− в основній площині;

S1 = S0 + 2a × tgαБ − на передній поверхні.

де aБ - бічний задній кут. Знаходиться в межах 2 - 4

градусів.

![]()

Передній кут на вершині зубів ![]() у чистових довбяків

приймають рівним 5 градусам, а у чорнових від 10 до 12.

у чистових довбяків

приймають рівним 5 градусам, а у чорнових від 10 до 12.

Задній кут на вершині зубів a в у стандартних довбяків дорівнює 6 градусам, у чистових довбяків збільшують до величини 8-9 градусів, а для

чорнових до 12.

При визначенні параметрів косозубого

довбяка розрахунки залишаються тими ж, лише необхідно

враховувати кут нахилу зубів b при розрахунку ділильного діаметру.

10.2. Приклад розрахунку зуборізного чашкового довбача

Розрахувати та спроектувати чашковий зуборізний довбач для нарізання зубчатих коліс з числом зубів ![]() до

до ![]() з модулем

з модулем ![]() Кут зачеплення α=200. Номінальний діаметр

ділильного кола довбача

Кут зачеплення α=200. Номінальний діаметр

ділильного кола довбача ![]() мм. Степінь точності коліс що нарзаються - В. Матерал заготовки сталь 45 з межою міцності σв=650

МПа.

мм. Степінь точності коліс що нарзаються - В. Матерал заготовки сталь 45 з межою міцності σв=650

МПа.

Розрахунок довбача

1.

Визначаємо число зубів довбача:

![]() .

.

1. Геометричні параметри

ріжучої частини:

![]() .

.

2.

Номінальний

ділильний діаметр:

![]() мм.

мм.

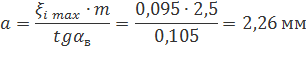

3. Виначаємо допустиме зміщення

передньої площини від початкового січення:

Згідно

джерела [10] ст.209 приймаємо:

![]()

і для ![]() згідно [11], рис. 71, ст. 209 приймаємо

згідно [11], рис. 71, ст. 209 приймаємо

![]() = 0,095

= 0,095

Приймаємо ![]()

4.

Знаходимо

розміри зуба довбача в розрахунковому січені:

1)

висота

головки зуба:

![]()

2)

висота

ніжки зуба:

![]()

3)

загальна

висота зуба:

![]()

5. Діаметр кола виступів довбача:

![]()

Діаметр кола впадин довбача:

![]()

6. Визначаємо товщину зуба по дузі ділильного кола на відстані ![]() від розрахункового січення:

від розрахункового січення:

7. Перевіряємо вірність вибору коефіцієнта

зміщення ![]() =0,095,

=0,095,

щодо

відсутності підрізання за обробки коліс з числом зубів рівним ![]() .

.

Перевіряємо за джерелом [11], рис.72,

ст.210. Умова виконується, підрізання відсутнє.

9. Основні конструктивні розмври довбача і технічні

вимоги виконуємо за ГОСТ. Виконуємо креслення за проведеними розрахунками.