ТЕМА

9.

ПРОТЯЖКИ ДЛЯ ОБРОБКИ ВНУТРІШНІХ ПОВЕРХОНЬ

Протяжка – багатолезовий

металорізальний інструмент для обробки наскрізних отворів і зовнішніх

поверхонь деталей на протяжних верстатах. Використовується для обробки отворів різних

типів а також оброблюють фасонні зовнішні поверхні. Забезпечує: ІТ8..ІТ6,

Ra 2,5..0,8, 1,25. Протяжка поєднує у собі

різальні та калібрувальні зубці, які дозволяють виконувати чорнову та чистову

обробку, що забезпечує необхідну точність. Протяжки поділяють на внутрішні, призначені для обробки

внутрішніх замкнутих поверхонь, і зовнішні —

для обробки зовнішніх незамкнутих поверхонь.

Протяжки

можна поділити на дві групи: одна — для внутрішнього протягування, інша — для зовнішнього. Кожна група

включає різноманітні види протяжок, які

відповідають різній формі поверхонь, що обробляються. За конструктивним виконанням протяжки можуть

бути цільними і збірними.

За

напрямком різальних кромок відносно робочого руху розрізняють протяжки із гвинтовими або кільцевими зубцями.

За матеріалом з якого виготовляються різальні

частини, протяжки поділяються на швидкоріжучі

і твердосплавні й виготовлені з легованої інструментальної сталі.

За

схемою різання розрізняють протяжки

а

) з профільною, б) генераторною в) груповою схемами різання.

За

кількістю протяжок в комплекті протяжки бувають однопрохідними і багатопрохідними (комплектні).

9.1. Конструктивні параметри протяжки

![]() мм;

мм; ![]() - розміри отворів,

які обробляються протяжками

- розміри отворів,

які обробляються протяжками

Складається: із з’єднувальної

та робочої

частини.

З’єднувальна:

хвостовик; шийка; перехідний конус; передня і задня напрямна; опорна

цапфи.

Робоча: чорнових; чистових; калібрувальних; ущільнювальних

зубців (зустрічаються рідше).

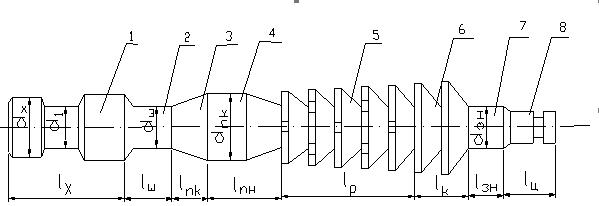

Рис. 9.1−

Схема круглої протяжки

Рис. 9.1−

Схема круглої протяжки

1. – хвостовик

2. – шийка

3. – перехідний конус

4. – передня напрямна частина

5. – ріжуча

6. – калібруюча

7. – задня напрямна частина

8. – опорна

цапфа

Хвостовик слугує для

закріплення протяжки в патроні верстата. Використовується під патрон з клиновим

кріпленням, під швидкодіючий патрон з автоматизованим кріпленням. Хвостовики

стандартизовані. Діаметр хвостовика визначається за формулою: ![]() мм,

мм,

![]() – діаметр завчасно

підготовленого отвору.

– діаметр завчасно

підготовленого отвору.

![]() − менше значення

− менше значення

![]() − для більших

протяжок.

− для більших

протяжок.

![]() − діаметр виточки.

− діаметр виточки.

Допуск на діаметр хвостовика беруть за f9. Розміри

заокруглюють під стандарт.

Зовнішні протяжки та прошивки не мають хвостовика. Для

шпонкових протяжок використовують призматичні хвостовики. Шийка і перехідний

конус з’єднують хвостовик з робочою частиною. Довжина має забезпечити

приєднання протяжки до патрона верстата. Мінімальна довжина:

![]() ;

;

![]() ;

;

![]() − товщина стола протяжного верстата;

− товщина стола протяжного верстата;

![]() − товщина бурта опорного кільця;

− товщина бурта опорного кільця;

![]() − довжина деталі;

− довжина деталі;

![]() довжина передньої

напрямної;

довжина передньої

напрямної;

![]() − довжина перехідного конуса.

− довжина перехідного конуса.

![]() ;

;

![]() =10…25 мм – довжини перехідного конусу (протягування деталі).

=10…25 мм – довжини перехідного конусу (протягування деталі).

![]()

Шийка призначена для з'єднання хвостовика з

основними елементами протяжки.

Передній

конус

призначений для полегшення встановлення деталі перед протягуванням, довжина

перехідного конуса 15−20 мм.

Передня напрямна слугує для центрування оброблювального отвору

відносно осі протяжки, усуває перекіс деталі на протяжці. Форма передньої

напрямної відповідає формі попередньо підготовленого отвору. Відстань від

переднього конуса до переднього зубця ![]() = 0,75…1,0 довжини обробки отвору.

= 0,75…1,0 довжини обробки отвору. ![]() − діаметр підготовленого отвору. Допуск f7.

− діаметр підготовленого отвору. Допуск f7.

Задня напрямна не допускає перекосу деталі в момент виходу

останніх зубців протяжки з деталі. (запобігає поломці)

Робоча

частина протяжки призначена для одержання необхідних розмірів та точності

отвору, що протягується.

Чистова

частина

призначена для остаточної обробки отвору і повинна забезпечити необхідну

точність та шорсткість обробленої поверхні.

Калібрувальна

частина

не знімає припуску, необхідна для

зменшення та виключення розмірів оброблюваного отвору та є резервом для

чистової частини після пере загострень.

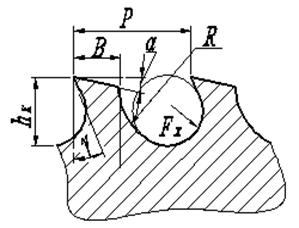

t − крок зубців

протяжки, для чорнових та перехідних зубців крок постійний і вибирається залежно від h − висота стружкової канавки. На чистових та калібрувальних зубцях

крок виконується змінним: t1,t2,t3

і до того ж меншими за t. Змінний крок на чистових та калібрувальних

зубцях необхідний для того, щоб запобігти утворюванню поздовжніх рисок на

оброблюваній поверхні. h=(0,38..0,4)·t − висота стружкової канавки; q=(0,35..0,36)·t − ширина

спинки зуба; r=(0,5..0,55)·t -

радіус біля основи зуба; R=(0,65..0,8)·t − радіус спинки зуба.

Найбільш

важливим конструктивним елементом зуба

протяжки (рис.9.2) є його висота. Для того, щоб стружка вільно

розміщувалася у стружковій канавці, об'єм стружкової канавки повинен значно перевищувати об'єм знятої

стружки. fкан/fстр=K=(2..5), fкан

− площа активної частини стружкової канавки; fкан=π·h²/4; fстр − площа утвореної стружки; fстр=Sz·L3;

де Sz − підйом на зуб; L3

− довжина заготовки; K − коефіцієнт заповнення стружкової канавки. hmin=1,13·sqrt(Sz * L3 * Kmin).

Рис. 9.2 - Зуб протяжки

9.2. Схеми різання при

протягуванні

Схеми

різання при протягуванні характеризують послідовність знаття шарів матеріалу з оброблюваної

поверхні. При протягуванні використовуються такі схеми різання:

Профільна. За профільною схемою

(рис. 9.3,а)) профіль зубців

протяжки відповідає профілю остаточно обробленої поверхні. Ця схема

застосовується як кінцева. Недоліком цієї схеми є складність виготовлення та перезагострення при складній формі оброблюваної поверхні.

а) б)

г)

Рис. 9.3 - Профільна (а) , генераторна

(б) та групова (г) схеми різання

Генераторна. За генераторною схемою (рис. 9.3,б)) профіль зубців протяжки поступово наближається до

профілю остаточного обробленої поверхні. За такою схемою для спрощення

виготовлення виконують комплекти протяжок, які складаються з чорнових та

чистових протяжок. Чистова протяжка має профіль остаточно обробленої поверхні і

високу точність. Чорнова протяжка знімає

остаточний припуск, і форма не має значення.

За груповою схемою (рис. 9.3 г)) припуск

знімається групою зубців і поділяється по ширині. У зв'язку з тим, що

зменшується сумарна довжина різальних кромок, зменшуються зусилля протягування,

що дає можливість збільшити підйом на зуб. 1-й зуб групової схеми різання

називається прорізним. Він має

неповну довжину різальних кромок і заокруглення радіусом R. Він зрізує тільки

частину припуску. 2-й зуб є гладким, він називається зачищаючим,

зрізує ту частину, яка не зрізана першим зубом. Групова схема

використовується тільки для чорнових протяжок або для чорнової частини

комбінованих протяжок.

Чистові та калібрувальні зубці протяжок працюють за

профільною схемою; під час експлуатації протяжки спрацьовуються. Якщо спрацьовування

перевищує величину Sz, то перший зуб не

може зрізати стружку і стружка зрізається другим зубом у вигляді кільця. Це

кільце розміщується перед наступною групою чорнових зубців, це погіршує умови

оброблення та відводу стружки, а в окремих випадках може призвести до поломки

протяжки.

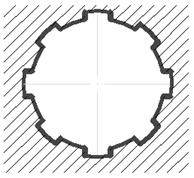

9.3. Найбільш поширені види протяжок

Шліцьові

протяжки. Є єдиним інструментом,

що призначений для обробки багатошліцьових отворів.

Шліцьова протяжка має ті ж самі конструктивні елементи, що і кругла протяжка,

але її робоча частина відрізняється від робочої частини круглих протяжок.

ФКШ використовується у

тих випадках, коли внутрішній діаметр шліців більший, ніж діаметр попередньо

обробленого отвору. Ф – фаскові

зубці, тільки чорнові зубці, які утворили фаски біля основи шліців,

також прорізають напрямок для шліцьових зубців. К − круглі,

утворюють внутрішній діаметр шліців di, містять чорнові +

перехідні + чистові + калібрувальні. Ш − шліцьові, призначені для

утворення зовнішнього діаметра, ширини та кількість шліців, містять чорнові +

чистові + калібрувальні. di>d,

d − діаметр обробленого отвору (рис. 9.4).

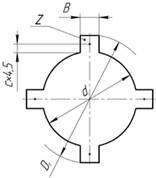

а) б)

Рис. 9.4 - Схеми протягування шліцьової протяжки ФШ (а) та

ФКШ (б)

Шпонкові

протяжки.

Для обробки шпонкових пазів у попередньо оброблених круглих пазів. Ці протяжки

є плоскими і не мають задньої напрямної частини і заднього хвостовика, тому що

вони центруються за допомогою спеціального пристрою, який називається напрямною

втулкою (рис. 9.5).

Рис. 9.5 - Профіль зуба шпонкової

протяжки

9.4. Приклад розрахунку шліцьової протяжки

Розрахувати

шліцьову протяжку D-8x62H11x68H8x12Д9, де z=8, d=62 мм, D=68 мм, b=12 мм, L=65

мм, rнаіб.= 0.5мм, Сном =

0.5, Свідх = +0.3, оброблюваний

матеріал − Сталь 45.

Рис. 9.6 - Оброблюваний отвір

1. Визначення

припуску під протягування.

При проектуванні шліцьових протяжок припуск на діаметр

визначається за формулою:

А0=Dmax-dmin,

(1)

де Dmax – найбільший зовншгій діаметр, Dmax=68,046мм;

dmin

− найменший внутрішній діаметр, dmin=62мм.

А0=68,046-62=6,046мм.

2. Вибір матеріалу протяжки.

З метою економії інструментального матеріалу протяжку

потрібно проектувати збірною (діаметр

понад

3. Вибір

величини підйому або подачі на зуб.

Величина підйому на зуб

вибирається з таблиць залежно від

типу протяжки та оброблюваного матеріалу. Призначаючи підйом на зуб, необхідно

враховувати, що менші товщини стружки сприяють зниженню шорсткості обробленої

поверхні, вимагають менших зусиль.

При виборі великих величин Sz

протяжки виходять більш короткими,

але вимагають великих протяжних зусиль і сприймають велику напругу. Для

протяжок, що працюють за одинарною

схемою різання, слід уникати величин Sz,

які перевищують

З таблиці [4] для шліцьової протягання при

обробці малолегованої сталі σв>750МПа

Sz=0,03-0,06мм. Приймаємо Sz=0,05мм.

4.

Визначення висоти ріжучих зубів з умови вільного розміщення стружки у впадині.

При протягуванні стружка не має вільного виходу і тому повинна вільно розміщуватись в канавці між

зубами. Виходячи з цієї умови, висота ріжучих зубів визначається за формулою

h'р=1,13·Ö (Sz·L·K),

(2)

де Sz −

підйом на зуб на сторону, мм;

L − довжина оброблюваної поверхні

деталі, мм;

K − коефіцієнт заповнення западини

стружкою.

Величина

коефіцієнта заповнення вибирається за таблицею залежно від величини підйому на

зуб (товщина шару, що зрізується) і оброблюваного матеріалу. З таблиці [3] при підйомі на зуб на

сторону Sz =

h'р=1,13·Ö(0,05·65·3)=3,528 мм.

5.

Визначення кроку ріжучих зубів. Визначається за формулою:

t'р=(2,5-2,8)·h'р. (3)

Більша величина коефіцієнта береться при протягуванні

пластичних матеріалів, менша – крихких.

t'р=2,5·3,528=8,82мм.

6. Визначення максимального числа одночасно

працюючих зубів. Підраховується за формулою:

Zmax=(L/

t'р)+1,

(4)

де

L − довжина оброблюваної поверхні деталі, мм.

В отриманої під час підрахунків величини Zmax

дробова частина відкидається

Zmax=(65/8,82)+1=8,37»8

Щоб забезпечити спокійну роботу протяжки без вібрацій і гарну якість протягнутої поверхні, в процесі різання повинно одночасно знаходитись чотири−п'ять

зубів протяжки. Для деталі L =

При визначенні фактичного кроку ріжучих зубів необхідно

враховувати, що дійсна довжина протяжки завжди відрізняється від номінального

її значення на величину допуску. При позитивному допуску може трапитись, що в

роботу вступить ще один зуб понад розрахункових. Це може слугувати причиною

розриву протяжки внаслідок її перевантаження. Щоб цього не сталося, при

визначенні фактичного кроку в якості розрахункової довжини протяжки беруть не

номінальну, а трохи більшу, зазвичай на одну десяту кроку, величину.

З урахуванням усього сказаного, фактична величина кроку

визначається за формулою:

tр=L/(Zmax-0,1),

(5)

tр=65/(8-0,1)=8,23 мм.

Отримана величина кроку коригується до найближчого більшого

значення з наступного ряду: 4; 4,5; 5; 5,5; 6; 6,5; 7; 7,5; 8; 8,5; 9; 9,5; 10;

11; 12; 13; 14; 15; 16; 18; 20; 22; 24; 25; 26; 28; 30.

Приймається tр =

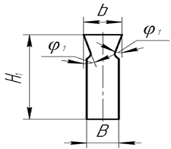

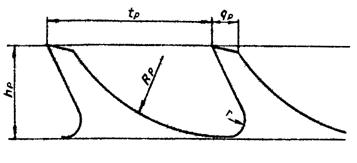

7. Вибір форми стружкової

канавки.

Стружкова канавка слугує для

утворення передньої поверхні зуба протяжки та для розміщення стружки.

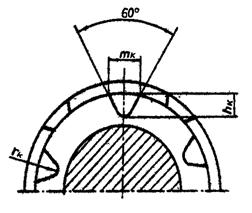

Приймається 2 форма стружкової

канавки (малюнок 2) − з радіусною спинкою − рекомендується

застосовувати при обробці сталі, ковкого чавуну та інших матеріалів, що дають

зливну стружку, особливо при великих підйомах на зуб.

8. Визначення розмірів

профілю зубів.

Фактична висота ріжучих зубів (глибина канавки)

визначається за формулою:

hр=(0,3-0,4)·tр,

(6)

hр=0,4·8,5=3,4 мм.

Рис.9.7 - Форма стружкової

канавки протяжки

Ширина спинки qр

визначається за формулою:

qр=(0,30-0,35)·tр,

(7)

qр=0,30·8,5=2,55 мм.

Радіус закруглення дна

впадини:

rр=(0,50-0,55)·hр,

(8)

rр=0,50·3,4=1,8 мм.

Радіус спинки підраховується за формулою:

Rр=(0,65-0,70)·tр,

(9)

Rр=0,65·8,5=5,525 мм.

Розрахункові значення hр; qр; Rр

заокруглюємо до 0,5мм. Значення rр заокруглюємо до 0,1мм.

hр=3,0 мм; qр=3 мм; Rр=6,0

мм; rр=1,5 мм.

Стандартизовані розміри основних канавок можна взяти з таблиць [5]: hр=3,0 мм; qр=3,0

мм; Rр=5,0 мм; rр=1,5

мм; Fa=7,07 мм2, де Fa – розрахункова площа стружкової

канавки.

9. Визначення

найбільшої сили протягування.

Визначається за залежністю: Pmax=F·Sb,

(10)

де F − сила різання, що припадає на 1мм довжини

ріжучої кромки в Н/мм, при даній величині підйому на зуб;

Sb − найбільша

сумарна довжина ріжучих крайок всіх одночасно працюючих зубів, мм.

Величина силі різання, що припадає на 1мм довжини ріжучої

крайки, для різних підйомів на зуб і оброблюваних матеріалів наведена в таблиці

[4].

Сумарна

довжина ріжучих крайок при протягуванні шліцьових отворів прямобічного

профілю визначається наступним чином:

Sb=b·z·Zmax,

(11)

z − число шліців.

Sb=12·8·8=768

мм.

Pmax=181·768=139008 Н.

10. Вибір форми та

розмірів хвостовика.

Форма хвостовика вибирається залежно від типу протяжки і

способу її кріплення в тяговому патроні протяжного верстата. У шліцьових

протяжок хвостовик виконується циліндричним, форму його рекомендується приймати

під швидкодіючі патрони згідно із рис.9.8, для протягань діаметром понад

Діаметр хвостовика Dх

повинен бути менше від діаметра попередньо обробленого отвору принаймні на

Dх=dmin-

0.5,

(12)

де

dmin −

найменший діаметр отвору під протягування, мм.

Dх = 62-0,5 =

Отримане значення Dх

коригується до найближчого меншого стандартного значення. Приймаються Dх =

D1 =

Lх

=

Рис. 9.8 - Хвостовик

шліцьової протяжки

11. Вибір форми та визначення розмірів передньої напрямної.

Для шліцьових протяжок приймається кругла форма передньої

напрямної. Діаметр передньої направляючої повинен бути таким, щоб деталь вільно

насаджувалася на оправку і в той же час виключалася можливість пропуску деталей

з діаметром отвору менше допустимого, так як це може призвести до

перевантаження першого зуба, а іноді до поломки протяжки. З цих причин діаметр

передньої напрямної частини протягання приймається рівним найменшому діаметру

попередньо обробленого отвору,

Dпн=dmin,

(13)

Dпн=62 мм.

Відповідно до призначення, довжина передньої направляючої

приймається рівною довжині отвору, що простягається, але не менш

lпн=L, (14)

lпн=65 мм.

12. Призначення розмірів перехідного конуса.

Довжина перехідного конуса зазвичай призначається залежно від розмірів отвору, що

простягається, так для d =

13. Визначення відстані до першого ріжучого зуба.

Для того щоб вставлена в деталь протяжка

могла бути легко приєднана до тягового патрона, коли він перебуває у вихідному

положенні, тобто в найбільшій близькості до стола верстата, необхідно правильно

розрахувати довжину протягання до першого зуба.

Довжина протяжки до першого ріжучого зуба

розраховується за формулою:

l=lх+lз+lс+lп+L+l'з,

(15)

де

lх − довжина входу хвостовика

в патрон, мм;

lз

− зазор між патроном і стінкою столу протяжного верстата, рівний 5-

lс

− товщина стола протяжного верстата, мм;

lп

− висота виступаючої частини планшайби або опорного кільця, мм;

L − довжина деталі, мм;

l'з

− зазор між торцем деталі і першим зубом, рівний 5−10 мм.

Якщо суму доданків, що залежать від моделі

верстата, і суму зазорів позначити l' тобто

l’=lX+lЗ+lc+lП+l’З,

(16)

то

тоді відстань до першого зуба виразиться таким чином:

l=l'+L.

(17)

Розмір

l' береться з характеристики верстата:

для верстата моделі 7А520 розмір l '=

Підставивши

отримані значення в формулу (17) отримаємо:

l=207+65=272 мм.

14. Визначення розмірів

шийки.

Форма поперечного перерізу шийки така ж, як у хвостовиків.

У шліцьових протяжок поперечний переріз шийки − коло. Діаметр шийки

зазвичай береться на 0,3 ...

Dш= Dх-

(0,3…1),

(18)

Dш=50-0,5=49,5мм.

Довжина шийки:

lш=l-lх-lпк-lпн, (19)

де l − довжина протяжки до першого

ріжучого зуба, мм;

lх − довжина

хвостовика, мм;

lпк − довжина

перехідного конуса, мм;

lпн − довжина

передньої напрямної, мм.

Підставивши значення у формулу (19), отримаємо:

lш=265-100-20-65=80 мм

15. Визначення

поперечних розмірів першого ріжучого зуба.

Поперечні розміри і форма, тобто обриси ріжучих крайок

першого зуба протягання, відповідають розмірам і формі попередньо обробленого

отвору. При протягуванні шліцом попередньо оброблений отвір має круглу форму,

тому перший ріжучий зуб буде круглим. Діаметр першого ріжучого зуба

визначається за формулою:

D1р=dmin+2Sz,

(20)

де

dmin − мінімальний діаметр попередньо

обробленого отвору, мм.

D1р=62+2·0,05=62,1мм.

15 . Визначення площі небезпечного

перетину по хвостовику.

Величина площі небезпечного перетину по хвостовику FХ

визначається аналітично або ж з таблиці [11] відповідно до типу та розмірів

хвостовика FХ =

1130мм2.

16. Визначення площі

небезпечного перетину по першому ріжучому зубу.

Для шліцьових протяжок площа небезпечного перерізу по

першому ріжучому зубу визначається за формулою:

F1=π·(D1р-2·hр)2/4,

(21)

F1=3,14·(62,1-2·3)2/4=2471,8

мм2.

17. Розрахунок протяжки

на міцність.

Питання про розрахунок протягань на міцність є досить

складним. У процесі роботи протягання не тільки розтягується, а й згинається, а

шліцьова, крім того, і скручується. Наявність у протяжки стружкових

канавок є причиною концентрації напружень. Сама сила, що впливає на протягання,

змінює свою величину в значних межах. Також впливають такі фактори, як внутрішні напруги, що пов'язані із

загартуванням протяжок і нерівномірністю загартованого шару по поперечному

перерізу.

Зважаючи на складність обліку всіх видів деформацій, що

виникають при роботі протяжок, перевірку їх на міцність доводиться проводити з

урахуванням тільки головною деформації − розтягування, збільшуючи при

цьому запас міцності. З метою перевірки протяжки на міцність обчислюються

напруги в найнебезпечніших перерізах протяжки − по хвостовику і по

першому ріжучому зубу.

Напруга по хвостовику визначається за формулою:

![]() х=Pmax/Fх,

(22)

х=Pmax/Fх,

(22)

![]() х =139008/1130=123,02

МПа.

х =139008/1130=123,02

МПа.

Напруга по першому ріжучому зубу:

![]() 1=Pmax/F1, (23)

1=Pmax/F1, (23)

![]() 1=139008/2471,8=56,24

МПа.

1=139008/2471,8=56,24

МПа.

Напруження

в небезпечних перерізах не повинно перевищувати величини допустимого напруження, тобто

![]() х £ [

х £ [![]() ],

(24)

],

(24)

![]() 1£ [

1£ [![]() ],

(25)

],

(25)

![]() х =123,02 МПа [

х =123,02 МПа [![]() ]=350МПа,

]=350МПа,

![]() 1=56,24 МПа [

1=56,24 МПа [![]() ]=350МПа.

]=350МПа.

Величини допустимих напружень

перевищують напруги в небезпечних перерізах.

18. Визначення

поперечних розмірів ріжучих зубів.

При проектуванні шліцьових протяжок розміри ріжучих зубів

визначаються у такому порядку.

Визначимо загальне число ріжучих зубів за формулою

zр=(A0/2Sz)+(2…3), (26)

zр=(6,046/0,1)+(2…3)=62

зуба.

Як вказувалося вище, діаметр першого ріжучого зуба дорівнює

D1р=dmin+1·2Sz.

(27)

Діаметр кожного наступного зуба виходить додатком величини

2Sz до діаметра попереднього

зуба, тобто

Diр=dmin+i·2Sz.

(28)

На кількох останніх зубах (від двох до п'яти) подача на зуб

поступово зменшується. Ці зуби називаються перехідними, або зачищаючими.

Вони необхідні для отримання необхідної шорсткості обробленої поверхні і

плавності падіння навантаження при протягуванні. Подача на зуб на останньому

перехідному (останньому ріжучому) зубі повинна дорівнювати 0,01 ...

Діаметр останнього ріжучого зуба повинен бути рівний

D62р=Dmax-d,

(29)

де

Dmax − максимальний діаметр остаточно

обробленого отвору, мм. Величина зміни діаметра отвору після протягування:

розбивання (-d)) або усадка (+d), мм.

Величина (d) залежить від

властивостей оброблюваного матеріалу, якості виготовлення протягання, ступеня

затуплення її ріжучих крайок, товщини стружки та інших факторів. Приймемо d=

D62р=68,046-0,005=68,041мм.

Отже,

отримаємо:

D2р=62,2мм; D3р=62,3мм; D4р=62,4мм;

D5р=62,5мм; D6р=62,6мм; D7р=62,7мм; D8р=62,8мм;

D9р=62,9мм; D10р=63,0мм; D11р=63,1мм; D12р=63,2мм;

D13р=63,3мм; D14р=63,4мм; D15р=63,5мм; D16р=63,6мм;

D17р=63,7мм; D18р=63,8мм; D19р=63,9мм; D20р=64,0мм;

D21р=64,1мм; D22р=64,2мм; D23р=64,3мм; D24р=64,4мм;

D25р=64,5мм; D26р=64,6мм; D27р=64,7мм; D28р=64,8мм;

D29р=64,9мм; D30р=65,0мм; D31р=65,1мм; D32р=65,2мм;

D33р=65,3мм; D34р=65,4мм; D35р=65,5мм; D36р=65,6мм;

D37р=65,7мм; D38р=65,8мм; D39р=65,9мм; D40р=66,0мм;

D41р=66,1мм; D42р=66,2мм; D43р=66,3мм; D44р=66,4мм;

D45р=66,5мм; D46р=66,6мм; D47р=66,7мм; D48р=66,8мм;

D49р=66,9мм; D50р=67,0мм; D51р=67,1мм; D52р=67,2мм;

D53р=67,3мм; D54р=67,4мм; D55р=67,5мм; D56р=67,6мм;

D57р=67,7мм; D58р=67,8мм; D59р=67,9мм; D60р=67,98мм;

D61р=68,02мм; D62р=68,041мм.

19. Визначення

поперечних розмірів калібрів зубів.

Відповідно до призначення поперечні розміри і форма всіх

калібрувальних зубів виконуються такими ж, як і в останнього ріжучого зуба,

тобто відповідають формі і поперечним розмірам.

Для шліцьових протяжок діаметр калібрувальних зубів

приймається рівним діаметру останнього ріжучого зуба, тобто

Dк=D62р,

(30)

Dк=D62р=68,041мм.

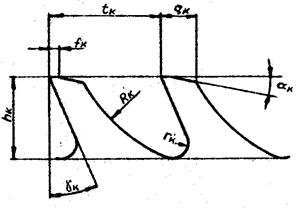

20. Визначення розмірів калібрів зубів в осьовому

перерізі.

Зуби і стружкової

канавки на калібрувальній частині протяжки мають таку ж форму, як і на ріжучій.

Зуби і стружкової

канавки на калібрувальній частині протяжки мають таку ж форму, як і на ріжучій.

Рис. 9.9 - Форма стружкової канавки калібрувальних зубів

При протягуванні точного отвору (8 квалітет) крок

калібрувальних зубів приймається менше від ріжучих зубів, а саме:

tк=(0,6…0,7)tр,

(31)

в

інших випадках,

tк = tр =

Величина інших конструкційних параметрів зуба і западини

калібрувальних зубів визначається залежно від кроку за тими ж залежностями, що і для різальних зубів, а саме:

hк=(0,3-0,4)tк,

(32)

qк=(0,30-0,35)tк,

(33)

rк=(0,50-0,55)hк,

(34)

Rк=(0,65-0,70)tк.

(35)

Отримаємо:

hк=0,4·8,5=3,4 мм,

qк=0,3·8,5=2,55 мм,

rк=0,50·3,4=1,5 мм;

Rк=0,65·8,5=3,525 мм.

Вершина калібрів зубів забезпечується смужкою (рис.5.4),

яка призначена для збереження розмірів протяжки при переточуванні. Ширина цієї

стрічки fк робиться змінною. На першому

калібрувальному зубі вона зазвичай

дорівнює

21. Вибір числа

калібрів зубів.

Кількість калібрувальних зубів Zк

повинна бути такою, щоб забезпечити нормальне число переточувань протяжки.

Причому практикою встановлено, що чим точніше отвір, тим більше число

калібрувальних зубів слід приймати.

Число калібрувальних зубів візьмемо з таблиці [5]. Для

шліцьових протяжок Zк = 5.

22. Призначення

геометричних параметрів зуба.

Передній кут ріжучих і калібрувальних зубів береться

однаковим і призначається залежно ід оброблюваного матеріалу за таблицею [3].

Для оброблюваного матеріалу сталі НВ = 198-229 передній кут gк=15º.

Вибір задніх кутів протяжок обмежується тим, що при значних

задніх кутах зуби протяжки швидко втрачають робочі розміри при переточуванні.

Тому задні кути мають незначну величину. Значення задніх кутів візьмемо з

таблиці. Для шліцьового протягання:

Чорнові зубці α=3º.

Чистові зубці

α =2º.

Калібрувальні

α =1º.

23. Визначення довжини

ріжучої частини протяжки.

Довжина ріжучої частини протягання підраховується за

формулою:

lp = zp • tp,

(36)

де

zp - кількість ріжучих зубів;

tp - крок

ріжучих зубів, мм.

lp = 62 • 8,5 =

24. Визначення довжини

калібрувальної частини протяжки.

Довжина

калібрувальної частини протяжки

визначається за формулою

lp=zp·tp,

(36)

де Zк - кількість

калібрують зубів;

tк - крок калібрувалиних зубів, мм.;

lp=62·8,5=527 мм.

25. Визначення розмірів задньої

напрямної частини.

Відповідно до призначення форма задньої напрямної частини

протяжки повинна відповідати формі отвору, що простягається. Однак з метою

спрощення виготовлення протягання, цілком припустимо надавати циліндричну форму

задньої напрямної для всіх протяжок.

Поперечні розміри задньої напрямної частини протяжки

повинні відповідати найменшим допустимим значенням поперечних розмірів готового

отвору щоб ця частина могла вільно проходити крізь отвір, зроблений повністю

зношеною протяжкою. Для протяжок з циліндричною направлямно:

Dзн= Dmin,

(37)

де Dmin −

мінімальний діаметр остаточно обробленого отвору.

Для шліцьових протяжок: Dmin =

62мм, Dзн = 62мм.

Задня напрямна повинна бути досить довгою, щоб забезпечити

гарний напрямок в готовому отворі. Значення довжини задньої напрямної візьмемо з таблиці [5]. При довжині отвору,

що простягається L =

26. Вибір розмірів

задньої замкової частини.

При реальному проектуванні тип задньої частини протяжки та

її розміри призначаються відповідно до типу та розмірів патрона механізму

повернення протяжки у вихідне положення. Тип патрона і його розміри беруться з

паспорта верстата. При навчальному

проектуванні задню замкову частину протяжки за формою і розмірами слід прийняти

такою ж, як і хвостовик.

27. Визначення

загальної довжини протягання.

Загальна довжина протягання представляє суму довжин окремих

її частин, тобто

L0=lх+lш+lпк+lпн+lр+lк+lзн+lзз,

(38)

де lх

− довжина хвостовика, мм;

lш − довжина шийки,

мм;

lпк − довжина

перехідного конуса, мм;

lпн − довжина

передньої напрямної части, мм;

lр − довжина ріжучої

части, мм;

lк − довжина

калібрувальної частини, мм;

lзн − довжина задньої

направляючої частини, мм;

lзз − довжина

задньої частини, мм.

Підставимо у формулу (38) значення і отримаємо:

L0=100+80+20+65+527+42,5+45+100=979,5

мм.

Величина загальної довжини протягання округляється до цифри

кратної п'яти за рахунок зміни довжини шийки і задньої напрямної.

Приймається

L0 =

Повна

довжина протягання не повинна перевищувати найбільшої величини довжини ходу

протяжного верстата, тобто

L0 < LС,

(39)

де

LС − довжина ходу верстата, на якому буде застосовуватися

проектована протяжка. У нашому випадку

За технологічними міркуваннями довжину протяжки обмежують

деякими граничними значеннями, які наводяться в таблиці. Якщо розрахункова

довжина протяжки перевищує граничні значення, то роблять комплект протяжок. У

нашому випадку при діаметрі протягання

28. Вибір розмірів стружкороздільних

канавок.

Розподіл стружки здійснюється за допомогою стружкороздільних канавок, які розміщуються на всіх ріжучих

зубах у шаховому порядку. При проектуванні шліцьових протяжок форму стружкороздільних канавок вибирають згідно з рисунком 9.10.

.

.

Рис. 9.10 - Форма стружкороздільних канавок шліцьових протяжок

Розміри канавок і їх кількість візьмемо з таблиці. При

ширині зубів протяжки

30. Виконується

креслення протяжки за даними розрахунку