ТЕМА 8. ФАСОННІ РІЗЦІ ТА МЕТОДИ ЇХ РОЗРАХУНКУ

8.1. Переваги та класифікація фасонних різців

Різець - однолезовий

інструмент для обробки з поступовим або обертовим рухом (головним рухом)

різання і можливістю руху подачі в будь-якому напрямку. Застосовуються для

обробки на токарних верстатах револьверних, розточних,

стругальних, карусельних, довбальних,

токарних автоматах, верстатах спеціального призначення.

Різці поділяються на:

- прості (загального призначення);

- фасонні.

Різцями загального

призначення (прохідні, відрізні, підрізні, розточні,

фаскові)

можна обробляти циліндричні конічні, торцеві та інші поверхні.

Фасонні різці служать

для обробки складного профілю. Вони

використовуються на фрезерувальних та токарних верстатах.

Переваги фасонних різців:

- висока точність, продуктивність за рахунок скорочення

шляху різання при радіальній подачі і часу встановлення та налагодження різця;

- висока точність форми та розмірів деталей які

обробляються а також їх аналогія та взаємозамінність;

- простота експлуатації у зв’язку з переточуванням лише по

передній поверхні.

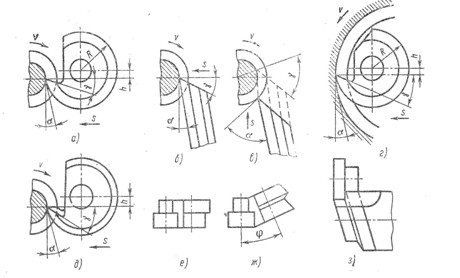

Фасонні різці діляться:

1) за формою:

- круглі (а), - призматичні (б);

2) за видом

оброблюваної поверхні:

-

зовнішні (а), - внутрішні (г);

3) за

налагодженням і напрямком подачі:

- радіальні (б), - тангенціальні (в);

4) за формою утворених фасонних (твірних) поверхонь:

- кільцеві (е), - гвинтові (ж);

5) за

положенням різця відносно деталі:

-з паралельним (е), - з

повернутим (ж);

6) за положенням

передньої поверхні:

- без нахилу (а), - з

нахилом під кутом γ (д).

Призматичні різці виготовляють

лише для обробки зовнішніх поверхонь.

Круглі працюють з радіальною подачею; використовуються для обробки як зовнішніх,

так і внутрішніх поверхонь.

Круглі фасонні різці для

обробки внутрішньої поверхні поділяються на

кільцеві та гвинтові.

Фасонні різці виготовляють із швидкорізальної сталі, також

використовують твердосплавні матеріали (фасонні різці з твердих матеріалів

мають на 30−40% підвищену продуктивність праці за різці з швидкоріжучих

матеріалів) (рис.8.1).

Рис. 8.1 - Типи фасонних різців

Фасонний різець має

передній γ та задній α

кути.

Значення переднього кута приймають γ = 0÷25˚(залежно від

обраного матеріалу), значення заднього кута для круглих різців α =

10÷12˚, для призматичних α = 12÷15˚. Для різців,

призначених для затилування фасонних

фрез, задній кут α = 25÷30˚.

Значення переднього кута γ залежно від обраного

матеріалу:

Сталь γ = 10÷25˚.

Чавун γ = 8÷15˚.

Латунь γ = 0÷10.˚

Бронза γ = 0÷5˚.

Мідь γ = 25÷30˚.

Профіль фасонного різця, як правило, не співпадає з вихідним

профілем оброблюваної заготовки. Тому необхідно коригувати профіль різця з

заданими параметрами профілю заготовки.

Профіль фасонного різця можна розрахувати двома основними методами: аналітичним або графічним. Графічний

метод наочний, але не точний, тому в інженерній практиці не використовується.

8.2. Аналітичний метод

розрахунку профілю різців

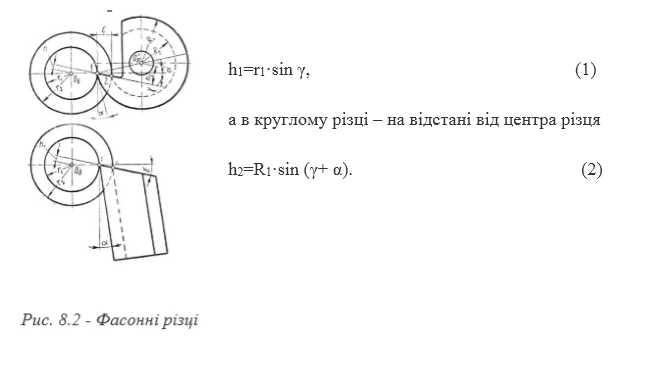

Фасонні різці потрібно заточувати з переднім кутом γ, який відповідає оброблювальному

матеріалу. На рис. 8.2 зображено призматичний і круглий різці з

кутами γ >0˚ та α >0˚. В призматичному різці площина

його передньої поверхні пересікає фасонну поверхню деталі на відстані від

центра деталі:

Із збільшення значень кутів збільшуються величини h1

та h2, а отже збільшується

різниця між нормальними профілями різця і деталі. Таким чином, причиною

кореляційного розрахунку є наявність кута ε = α+γ, який називається кутом

спотворення.

Метою коригувальних розрахунків для призматичних і

тангенціальних різців являється

визначення лінійних відстаней вузлових точок фасонного профілю від

деякої координатної осі, а для круглих різців − визначення радіусів точок

фасонного профілю. Корегувальні розрахунки повинні проводитися з точністю до

Доцільно використовуватися послідовним рішенням ряду

найпростіших тричленних рівнянь, що дають в результаті шуканий розмір. Такий

метод значно спрощує розрахунок і усуває помилки.

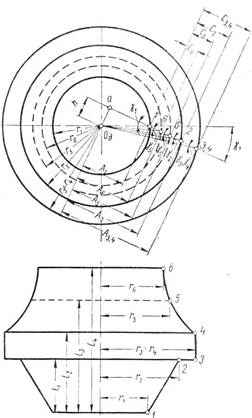

На рис. 8.3

представлено довільний профіль деталі.

Нехай точка 1 фасонного ріжучого

леза, яке обробляє даний профіль, розміщена на висоті центра обертання деталі

Од; тоді можна написати, що h1=r1·sin

γ. Всі інші вузлові точки ріжучого

леза розташуються нижче від центра

обертання Од деталі.

Завданням загальної частини корегувальних розрахунків є

визначення відстаней С2, С3, С4, С5 і С6, необхідних для подальших

розрахунків профілів призматичних і круглих різців.

Ці відстані визначаються на основі рис. 8.3, а розрахунки проводяться за допомогою

ряду тричленних рівнянь:

1) h1=r1·sin

γ1;

2) А1 = r1·cos γ1;

3) sin

γ2 = h / r2;

4) A2 = r2·cos

γ2;

5) C2 =

A2-A1;

6) sin γ 3= h / r3;

7) A3 =

r3·cos γ3;

8) C3 =

A3-A1

9) C4=

C3;

10) sin

γ5 = h / r5;

11) A5

= r5·cos γ5;

12) C5

= A3-A1

13) sin γ6 =

h / r6;

14) A6 = r6·cos γ6;

15) C6 = A6-A1

8.3. Корекційний розрахунок призматичних та круглих

фасонних різців

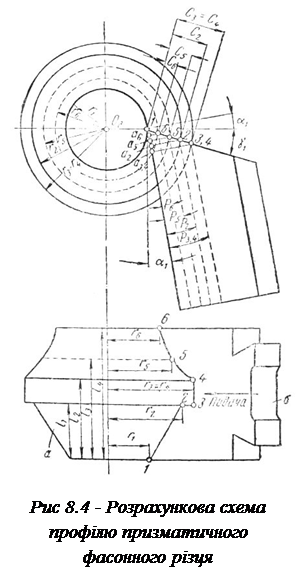

Призматичні фасонні різці

виготовляються довжиною 75−100 мм.

Ширина їх залежить від довжини профілю заточування. Часто різці закріплюють у

державці з допомогою «ластівчиного хвоста». Корекційні розрахунки таких різців

полягають в обчисленні відстаней вузлових точок нормального фасонного профілю

різця від довільно обраної координатної осі. Нехай на рис. 8.4 представлено деталь

а певного профілю і радіальний

призматичний фасонний різець б з кутом

γ1> 0 . Приймаємо за довільну координатну

вісь пряму лінію, що проходить через першу вузлову точку, зазначену цифрою 1,

під кутом α1 до площини різання у цій

точці. Тоді метою корекційних розрахунків є обчислення відстані від

прямолінійної твірної точки 1 до паралельних їй прямолінійних твірних задньої

поверхні різця, проведених через вузлові контурні точки 2, 3, 4, 5 і 6. Таким

чином, метою розрахунку буде визначення координатних розмірів Р2, Р3, Р4,

Р5 і Р6 для

вузлових точок 2, 3, 4, 5 і 6. Для цього беремо ряд прямокутних

трикутників з прямими кутами в точках а2,

а3, а4, а5 і а6. Гіпотенузи цих трикутників С2, С3, С4, С8 і С6 обчислені вище для всіх

радіальних фасонних різців. Кути в

точках 2, 3, 4, 5 і 6 вершин всіх трикутників рівні ε1= α1+γ1.

З вказаних трикутників отримуємо:

ε1 = α1+γ1;

Р2 = С2·сos ε 1; Р3 = С3·сos ε

1;

С4 = С3;

Р4 = Р3;

Р5= С5·сos ε 1; Р6

= С6·сos ε 1.

Аналогічним

методом можуть бути зроблені корекційні розрахунки радіальних призматичних різців

з кутом λ > 0о, а також встановлених

з нахилом відносно осі оброблюваної

деталі.

При

обробці деталі радіальними призматичними фасонними різцями з кутом γ > 0о конусні ділянки її отримують той чи інший

ступінь увігнутості. Але ця увігнутість незначна і, як правило, вкладається в

межі допусків на деталі. Щоб повністю уникнути угнутості конічної поверхні

оброблюваної деталі, призматичному різцю необхідно надати не тільки певний кут

γ, але і кут λ, який відповідає конусності

деталі, так як в цьому випадку ріжуча кромка різця не тільки прямолінійна, але

і розташована за твірною конуса деталі.

Тангенціальні

призматичні різці працюють з подачею по дотичній до оброблюваної поверхні.

Такий різець дає точний діаметр, так як величина останнього залежить лише від

положення різця, а не від подачі. При косому положенні різця по відношенню до

осі обертання він може поступово врізатися в деталь (φ >

0). Але умови різання при такому різці несприятливі, так як величини

заднього і переднього кутів змінюються при різних положеннях різця. Передній

кут γ у при переході його із крайнього положення в центральне буде

збільшуватися від 0о до γ1.

Залежність

між D і d виражається формулою

![]()

Таким

чином, різець при даному куті γ1

може бути встановлений на обробку

глибини профілю не більше мм.

мм.

Задній кут різця α

поступово, у міру врізання різця в деталь, зменшується від величини α до

найменшої допустимої для заднього кута величини α1.

Ці різці застосовуються переважно при чистовій роботі,

тобто при малих допусках на обробку і незначну різницю в значеннях γ1 та

γ = 0, а також α і α1.

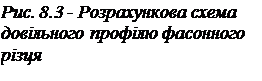

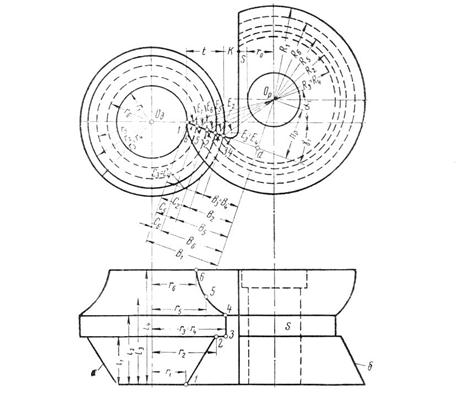

Розрахунок

круглих фасонних різців складається з двох етапів:

1)

встановлення габаритного розміру різця;

2)

корекційних розрахунок профілю різця.

На

рис. 8.5 показана деталь а, яку

необхідно обробити круглим фасонним різцем б.

Для розрахунку різця насамперед необхідно визначити розмір найбільшого радіуса

різця R1. Цей радіус може

бути наближено представлений як сума ряду доданків:

![]()

де

t – висота профілю

виробу, ![]()

К –

глибина заточування передньої поверхні різця (К = 3…12 мм залежно від розмірів різця);

S – товщина

стінки різця (S = 5…8 мм);

r0 – радіус отвору

круглого різця (r0=5…15

мм).

Діаметр

різця для внутрішньої обробки приймають

не вище 0,75 діаметра отвору

деталі (табл. 8.1).

Таблиця .8.1- Діаметри різця

|

|

30 |

40 |

50 |

60 |

75 |

90 |

|

|

13 |

16 |

16 |

22 |

22 |

27 |

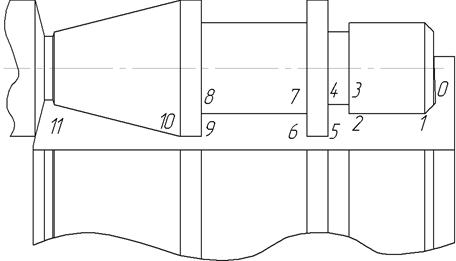

Корекційні розрахунки профілю круглого фасонного різця

(рис. 8.5) полягає у знаходженні його

радіусів R2, R3, R4, R5 і R6, відповідних вузловим

точкам профілю 2, 3, 4, 5, і 6.

Відстань між точкою 1

та вказаними точками дорівнює С2,

С3, С4, С5 і С6, формули для обчислення яких наведені вище.

Рис. 8.5 - Розрахункова схема для визначення радіуса

круглого

фасонного різця

Опустивши від центра

різця перпендикуляр на передню поверхню його, отримаємо ряд прямокутних

трикутників, у яких спільні прямий кут, катет і гіпотенузи, дорівнюють R2, R3, R4, R5 і R6.

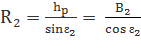

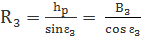

З цих трикутників отримуємо наступні формули:

ε 1 = α1+γ1; ![]() ;

;

![]() ;

; ![]() ;

;

;

;  ;

;

![]() ;

;  ;

;

;

; ![]() ;

;

![]() ;

; ![]() ;

;

;

;  ;

;

![]() ;

;  ;

;

.

.

Із вказаних

формул можна визначити числові значення радіусів R2, R3, R4, R5 і R6 проектованого фасонного

різця.

Аналогічно робиться корекційні розрахунки круглих фасонних різців

для внутрішнього розточування з кутом λ > 0о з

гвинтовою задньою поверхнею та похило встановленою віссю.

Під час обробки деталі круглими

фасонними різцями виходить спотворення її форми у всіх конусних ділянках, які

обертаються в криволінійні гіперболічного порядку, так як в перерізі конуса

площиною, віддаленого на деякій відстані від осі різця, виходить не пряма, а

дуга гіперболи.

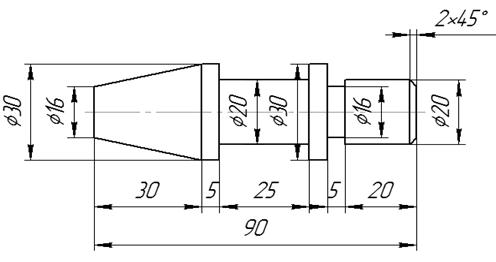

8.4. Приклад розрахунку

круглого фасонного різця

Необхідно розрахувати круглий фасонний різець для виготовлення

деталі (рис.9.6), матеріал заготовки – Ст 3.

1.1. Передній γ=20° і задній α=12° кути знаходимо за

табл. [11].

1.2. Додаткові різальні кромки під відрізання і підрізання

приймаємо а=5мм; ![]() = 0,5мм; b=4,5мм; φ1=φфас=45°,

φ=15°.

= 0,5мм; b=4,5мм; φ1=φфас=45°,

φ=15°.

1.3. Загальна ширина різця вздовж осі заготовки:

Lp=lд+a+b+b1=90+5+4,5+0,5=100мм.

(1.1)

Рис 8.6 - Оброблювана деталь

1.4. Найбільша глибина профілю деталі ![]() =7мм.

=7мм.

1.5. Габаритні і конструктивні розміри різця з отворами під

штифт для найбільшої глибини профілю ![]() = 7мм вибираємо за

табл. [11]. Приймаємо для

= 7мм вибираємо за

табл. [11]. Приймаємо для ![]() =8мм: D=60мм, d=16мм,

=8мм: D=60мм, d=16мм, ![]() =25мм і за наступними формулами: висота заточки різця:

=25мм і за наступними формулами: висота заточки різця:![]() =30·

=30·![]() 32°=15,90, висота установки різця

32°=15,90, висота установки різця ![]() =

=![]() =30·

=30· ![]() 12°=6,24, де R – це радіус різця. Інші конструктивні розміри вказують

на робочому кресленні різця.

12°=6,24, де R – це радіус різця. Інші конструктивні розміри вказують

на робочому кресленні різця.

Рис. 8.7- Фасонний різець з додатковими

різальними кромками

1.6. Згідно із розмірами на кресленні заготовки радіуси кіл

вузлових точок профілю заготовки, а також осьові відстані до цих точок від

торця заготовки наступні (рис.9.7):

r1=r2=r7=r8=10мм; r3=r4=r11=r0=8мм;

r5=r6=r9=r10=15; l0-2=l0-3=20мм;

l0-4= l0-5=25мм; l0-6=l0-7=30мм;

l0-8=l0-9=55мм; l0-10=60мм; l0-11=90мм.

Допуски на вказані розміри приймають рівними 1/3 допусків на

відповідні розміри оброблюваної заготовки.

Коригуємо профіль різця; дані коригованого розрахунку зводимо до

табл.8.2.

1.8. Побудова шаблонів і контршаблонів для контролю фасонного профілю різців (під

час контролю точності шліфування фасонних поверхонь на різцях) зводиться для круглих

різців до визначення різниці радіусів всіх вузлових точок розрахованого

фасонного профілю відносно вузлової контурної точки 0, тобто:

Таблиця 8.2 − Дані коригувального розрахунку

|

Розрахункова формула |

Чисельна величина

параметра |

Розрахункова формула |

Чисельна величина

параметра |

|

1 |

2 |

3 |

4 |

|

hi = r3· sin γ3 |

γ

3=20°; r3=8 sin γ 3=0,342 hi =2,736 |

H=R3·sin

ε3 |

R3= R4= R11=30 H=15,898 |

|

A3=

r3·cos γ 3 |

A4=A11=A0=A3=7,520 |

B3=R3·cos

ε3 |

B4= B11=B0=B3=25,441 |

|

sin γ1= |

sin γ1=0,274 γ1=15,

902° |

B5=B3-C5 |

B6=B9=B10=B5=18,212 |

|

sin γ5 = |

sin γ5=0,182 γ5

=10,486° |

B1=B3-C1 |

B2=B7=B8=B1=23,344 |

|

A1=

r1·cos γ 1 |

A1=A2=A7=A8=9,617 |

tg ε1= |

tg ε1=0,681 ε2= ε7= ε8=

ε1=34,255° |

|

1 |

2 |

3 |

4 |

|

A5=

r5·cos γ 5 |

A5=A6=A9=A10=14,749 |

R1= |

R2=R7=R8=R1=28,244 |

|

C1=A1-A3 |

C1=C2=C7=C8=2,097 |

tg ε5= |

tg ε5=0,873 ε6= ε9=

ε10= ε5=41,121° |

|

C5= A5-A3 |

C5=C6=C9=C10=7,229 |

R5= |

R6=R9=R10=R5=24,174 |

|

ε3=α3+ γ3 |

ε3=ε4=ε11=ε0=32° |

C3=C4=C11=C0 |

C3=C4=C11=C0=0 |

Примітка. Лінійні розміри в мм.

P3=P4=P11=P0=0;

Р5=Р6= Р9=Р10=R3-R5=30-24,174=5,826;

Р1=P2= Р7=P8=R3-R1=30-28,244=1,756.

Допуски на точність виготовлення заданих кресленням

лінійних розмірів фасонного профілю шаблона +/- 0,01.

1.9. За даними розрахунків

виконується креслення.