ТЕМА 7. ІНСТРУМЕНТИ ДЛЯ ФОРМОУТВОРЕННЯ РІЗІ

Зовнішню і внутрішню різьбу на деталях отримують наступними

основними способами:

- вирізанням профілю різьби ріжучим інструментом;

- видавлюванням профілю різьби видавлюючим

інструментом;

- накочуванням профілю різьби накатним інструментом

При видавлюванні і

накоченні

профіль різьблення утворюється за рахунок пластичного деформування металу.

Нарізання різьби здійснюють різьбовими

різцями, гребінками, мітчиками, різьбовими плашками, різьбонарізними головками,

різьбовими фрезами, шліфувальними кругами.

Процес різання характеризується вирізанням шарів металу за

профілем западини.

Процес видавлювання характеризується

наявністю великих сил тертя, так як інструмент і деталь працюють за принципом

пари ковзання без зазору. На цьому принципі працюють безстружкові мітчики для

внутрішніх різьб і видавлюючі збірні плашки для

зовнішніх різьб.

Накочення профілю різьби здійснюють при

силовому коченні інструменту по поверхні заготовки. Накочення відрізняється від

видавлювання тим, що інструмент і деталь утворюють пару кочення, а не пару

ковзання, що значно зменшує сили тертя. До інструментів для накочування

відносяться різенакатні плоскі і сегментні плашки, різенакатні ролики, різенакатні

головки аксіального, тангенціального і радіального типу.

7.1. Різенарізні головки

Різенарізні головки являють собою складний механізм, в корпусі якого

встановлений комплект гребінок мають ріжучі та направляючі елементи.

В кінці процесу різенарізання різенарізні головки

автоматично розсуваються і не торкаючись деталі, повертаються в початкове

положення.

Різенрізні головки застосовують

(крім окремих спеціальних випадків) для однопрохідного нарізання зовнішньої

різьби на свердлильних агрегатах, револьверних, болтонарізнх

верстатах і автоматах. Їх головна перевага - висока продуктивність через

підвищені швидкості і відсутності реверсування.

Різенарізні головки призначені для

машинного нарізання різьби. Залежно від типу і розташування гребінок

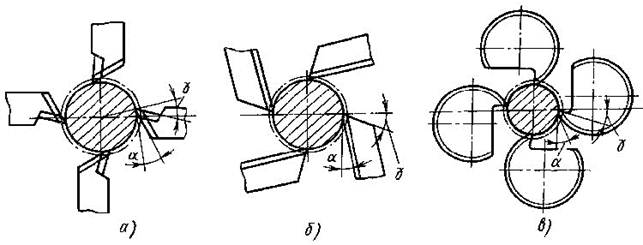

розрізняють різьбонарізні головки з радіальними (рис.7.1. а) і тангенціальними плоскими гребінками (рис.7.1. б) і з круглими гребінками (рис. 7.1. в)

Рис. 7.1– Різенарізні головки

7.2. Фрези для обробки різьби

Різефрезерування – це метод виготовлення різьби різанням

за допомогою багатолезового інструменту,

що обертається.

Укласичному варіанті

фреза і заготовка мають обертання і за час, що становить одну шосту від часу

повного обороту, фреза подається радіально на врізання на висоту профілю

різьби. Після наступного обороту заготовки різьба готова. При цьому інструмент

або заготовка здійснюють осьове переміщення на крок різьби.

У порівнянні з іншими способами обробки

різьби фрезерування дає певні переваги:

-

скорочення машинного часу завдяки високим швидкостям різання

і подач;

-

можливість повної обробки за один перехід, отриманні повного

по глибині профілю різьби за один робочий хід;

-

завдяки отриманню короткою, легко видаляється стружки, можливо

скорочення пов'язаного з видаленням стружки допоміжного часу;

-

можливе скорочення складського запасу інструменту завдяки

застосуванню одного інструменту для лівих і правих різьб;

-

одного корпусу фрези для зовнішньої і внутрішньої різьби, а

також для різьблень різного профілю і кроку;

-

наявності на кожній

пластині двох ріжучих кромок; нанесеному на пластини зносостійкому покриттю,

підвищує їх стійкість.

За допомогою різьбових фрез можна

обробляти різьбу на дуже великих деталях; на деталях, які важко або неможливо

закріпити на токарному верстаті для нарізання різьби різцем; на несиметричних

деталях, що мають при обертанні значний дисбаланс; в глухих отворах без канавок

для виходу різьбового інструменту; при дуже великих діаметрах різьби.

Для роботи

різьбовими фрезами необхідний фрезерний верстат з одночасним програмним

управлінням трьома осями (гвинтовою інтерполяцією). Гвинтова інтерполяція являє

собою можливість переміщення точки по гвинтовій лінії. Гвинтовй

руху складається з руху по колу в площині і одночасного зміщення в

перпендикулярній площині. Таким способом можна обробляти внутрішні і зовнішні,

праві і ліві різьби. Різні різьблення виходять шляхом різних комбінацій

напрямку обертання і подачі

При виборі інструмента для фрезерування

внутрішньої різьби вирішальним є можливість вибрати найбільший діаметр фрези

для заданого діаметра отвору.

При застосуванні фрез з двома

ріжучими кромками машинний час скорочується вдвічі. Застосування фрез

маленького діаметра також скорочує час обробки, пкращує

охолодження і відведення стружки, однак менша стабільність може привести до

виникнення вібрацій, особливо при обробці матеріалів високої міцності.

Крім

інструментів для різефрезерування зі змінними

багатогранними пластинами, застосовуються також цільні твердосплавні та

швидкорізальні (рис.7.2. а)) і насадні

швидкорізальні гребінчасті (рис.8.2. б))

і дискові фрези (рис. 7.2. в)).

Рис. 7.2– Цільні різенарізні

фрези

7.3. Вихрове нарізання різьби

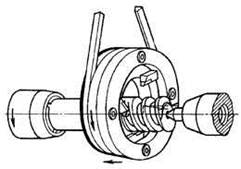

Вихровим нарізанням називається

нарізання різьби різцьовими головками, летючими

різцями або однозубими фрезами. Основний рух різання (рис. 7.3) забезпечується

обертанням головки з розташованими на кільцевій планшайбі різцями (від одного

до чотирьох), що описують своїми вершинами ексцентричну коло навколо деталі.

При цьому сама головка нахилена по відношенню до осі деталі на кут підйому

гвинтової лінії. Таким чином головний рух різання здійснюється обертанням

інструменту, рух подачі - обертанням заготовки, а поздовжній рух подачі -

переміщенням вихрової головки.

В даний час

основним інструментальним матеріалом для різців є твердий сплав. Швидкості

різання при обробці сталей складають 100-125 м / хв.

Рис. 7.3 – Вихрове нарізання різьби

Залежно від

виду різьби і висоти профілю в голівці може бути встановлено від одного до

трьох різців з розподілом припуску (один повнопрофільними

різець; два різця для обробки правої і лівої сторони профілю; два чорнових

різця для прорізки канавки, чистової для обробки профілю і різець для зняття

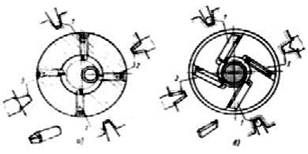

задирок та обробки дна западини). Різці в головці можуть розташовуватися

радіально (рис. 7.4 а)) і

тангенціально (рис. 7.4 б)). При тангенціальному

розташуванні переваги полягають у більш сприятливому сприйнятті сили різання,

що діє вздовж інструменту, простота переточки, простота проектування і

виготовлення інструменту і можливість простої настройки різців в голівці.

а) б)

Рис. 7.4 – Розміщення різців у вихровій головці

Вихрове різенарізання

зазвичай виробляють без охолодження, стружку видаляють стиснутим повітрям. При

цьому способі обробки різьби нагрів заготовки мінімальний, тепло йде в стружку.

Вихровий спосіб застосовують також при обробці внутрішніх різьб. Пристосування

для вихрового нарізанняя різьби встановлюються на універсальних і

токарно-гвинторізних верстатах без ходового гвинта або на різефрезерних

верстатах для довгих різьб.

7.4.

Інструменти для обробки різьби тиском

При холодній

обробці без зняття стружки матеріал піддається пластичній деформації з зусиллям, що перевищує межу

текучості, що робить процес незворотним. При цьому, на відміну від процесу

різання, матеріал переміщається, а не видаляється.

Процес накатування різьби має певні економічні

переваги перед обробкою різанням: вкрай малий машинний час; великий період

стійкості інструменту; повне

використання обладнання; простота операції.

Крім

економічних, накочування різьби має також ряд технічних переваг перед обробкою

різанням: висока точність профілю різьби;

більш висока міцність різьби; більш високу якість бічній поверхні;

покращена зносостійкість різьби.

Швидкості обробки при накоченні, що становлять

від 20 до 90 м/хв істотно вище, ніж швидкості при обробці різанням. Тому

обробка накатними роликами перестає бути лімітуючої

операцією в циклі обробки. Накатаній поверхні притаманні більш високі показники

твердості поверхні стосовно серцевині матеріалу. Торована поверхню різьблення з

висотою мікронерівностей менше 5 мкм

покращує опір корозії і зменшує тертя на різьбі. У поєднанні з зміцненням

поверхні високу якість поверхні збільшує здатність навантаження різьби на

6-12%.

Для накатування придатні не всі конструкційні

матеріали. Оскільки матеріал піддається пластичної деформації тиском, він повинен

мати подовження мінімум 5% і його питомий опір не повинно перевищувати 1700 Н/мм2. У загальному

випадку для накочування придатні конструкційні, покращувані,

нержавіючі і жароміцні стали, а також м'які бронзи, мідь і

алюміній. Не придатні матеріали, що мають подовження менше 5%,

наприклад, чавуни, тверді бронзи та інші тверді матеріали. Властивості

оброблюваних матеріалів справляють істотний вплив на стійкість роликів.

Оптимізована

конструкція інструменту для накочування різьби забезпечує велику стійкість

комплекту роликів і, відповідно, малу вартість інструменту на деталь.

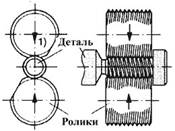

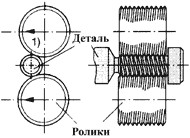

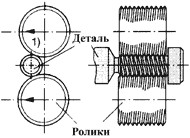

Рис. 7.5– Накатний інструмент

Різенарізні голівки

є компактними вузлами, для правильної роботи яких необхідно тільки обертальний

рух. Для задоволення цієї простої умови цілком достатньо простого токарного

верстата. У той же час ці головки можуть застосовуватися на револьверних

токарних верстатах, верстатах-автоматах і на токарних верстатах з ЧПК, даючи

можливість обробити різьбу на будь деталі, яку можна закріпити на даному

верстаті, за дуже малу частину загального часу обробки.

Практично

всі види обробки можуть бути здійснені за допомогою трьох основних типів

накатних головок: осьових, радіальних і

тангенціальних. Осьові накатні

головки оснащені, як правило, трьома, а в спеціальних виконаннях

до шести, накатними роликами. Ролики мають на периферії прямі (не

гвинтові) шліфовані канавки, перпендикулярні осі ролика. Ролики встановлені в

голівці під невеликим кутом, викликаючи тим самим переміщення деталі або накатної

головки на один крок різьби при повному обороті ролика. Оскільки ролики

переміщаються уздовж деталі в осьовому напрямку, за допомогою осьових головок

можна нарізати як завгодно довгі різьби, а також різьби на незбалансованих

деталях.

Перевагою осьових головок є можливість

обробляти як нерухому деталь при обертової голівці, так і обертову деталь при

жорстко закріпленої голівці. Завдяки цьому головки мають універсальне

застосування: вони можуть встановлюватися на поздовжньому супорті, в

револьверній голівці, на шпинделі або на задній бабці простих токарних

верстатів, верстатів-автоматів, верстатів з ЧПУ і спеціальних верстатів.

Радіальні накатні головки розроблені

для використання на більшості типів верстатів, включаючи токарні верстати з

ЧПУ. При застосуванні цих головок не

вимагається управління подачею головки на врізання. Радіальні головки

відрізняються дуже високою продуктивністю обробки різних профілів. Після

установки радіальної головки в початкове положення і перекладу рукоятки

управління в робоче положення обробка різьби відбувається за один оборот

роликів.

За допомогою

радіальних накатних головок можна економічно проводити:

-

обробку дуже короткої різьби;

-

обробку різьби на маленькому вильоті;

-

обробку різьби за буртиками;

-

обробку конічних різьб;

-

буквено-цифрове маркування;

-

вилажування і формовку.

Тангенціальні накатні головки оснащені

двома зустрічно розташованими роликами, переміщаються до заготівлі по кутом 90

градусів до осі. Під час подачі на врізання в тангенціальному напрямку

формується різьба. Процес формування закінчується, коли осі роликів

знаходяться на одній лінії з віссю деталі. Для цього потрібно, як правило, від

15 до 30 оборотів деталі. За допомогою тангенціальних накатних головок можна

проводити:

-

обробку різьби за буртиками;

-

обробку дуже коротких різьблень;

-

обробку резьб на маленькому

вильоті;

-

обробку конічних різьб;

-

буквено-цифрову маркування;

-

вилажування і формовку.

При накоченні заготовка повинна мати діаметр,

рівний середньому діаметру різьби. Економічно виправдано для зменшення

діаметра пруткового матеріалу незалежно від типу заготовки (гарячекатанна,

тянута, кована або фрезована) використовувати токарні

головки для важкого різання

Рис. 7.6 – Різєнакатні головки

7.5. Розкатники

Для отримання різьблення методом пластичної

деформації на внутрішній поверхні застосовують розкатники (рис.7.7). Розкатники має забірну частину з конічною різьбою довжиною

L1 = 3P для глухих і

L = (10-20)Р для наскрізних отворів. Калібрувальна частина виконана з циліндричною різьбою довжиною L2 =

(5-8) Р. По всій робочої частині розкатники виконується

огранування r

= 0,2-0,6 мм для зменшення сил тертя при обробці різьби. У процесі роботи розкатник обертається щодо деталі при примусовій подачі

вздовж осі.

Рис . 7.7 – Розкатник