ЛАБОРАТОРНА РОБОТА №2

ГЕОМЕТРИЧНІ ТА

КОНСТРУКТИВНІ ПАРАМЕТРИ ОСЬОВИХ ІНСТРУМЕНТІВ ДЛЯ ОБРОБКИ ОТВОРІВ

1. ВСТУП

Гладкі

отвори можна обробити розточними різцями і блоками, свердлами, зенкерами,

розвертками протяжками тощо. У цій роботі розглядаємо осьові інструменти -

свердла, зенкери та розвертки, для яких головним рухом різання є обертання

інструмента чи деталі навколо осі.

Спіральне свердло

− це основний інструмент для утворення отвору у суцільному матеріалі.

Його використовують для розсвердлювання отворів, та отворів попередньо

отриманих іншими методами.

Зенкер служить

для обробки отворів з допусками Н11, Н12. Залежно від призначення і умов роботи зенкери мають

різні конструкції. Їх використовують для збільшення діаметрів

циліндричних отворів, одержання отвору заданого профілю, обробки торцевих

поверхонь для підвищення їх точності і покращання шорсткості оброблюваної

поверхні.

Розвертки

застосовують для кінцевих операцій після свердління, зенкування чи розточування

і забезпечують допуски Н6 – Н11, параметри шорсткості поверхні Rа = 2,5...0,16

мкм.

2.

МЕТА

РОБОТИ

Мета цієї роботи

полягає у вивченні конструкцій зазначених інструментів, вимірюванні їх

конструктивних та геометричних параметрів.

3.

ЗАГАЛЬНІ

ВІДОМОСТІ

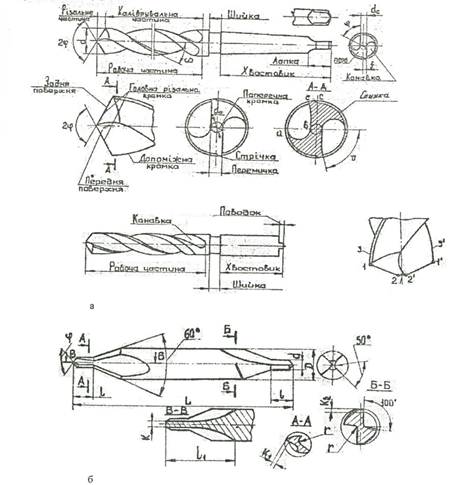

3.1. Свердла. Найпоширеніші так звані спіральні свердла. Конструктивно вони

складаються з таких основних частин: різальної, калібрувальної чи напрямної та

хвостової чи приєднувальної частин (рис.1).

Різальна

та калібрувальна частини свердла складають його робочу частину, на якій

утворено два гвинтові рівці та відповідно два пера чи два зубці для

забезпечення різання. Зубці в торцевій частині з'єднані між собою перемичкою. Різці служать для утворення передньої

поверхні та транспортування стружки з оброблюваного отвору.

Робоча

частина свердла має шість лез: два головні (1-2 і 1'-2'), два допоміжні (1-3 і

1'-3'), розташовані на калібрувальній частині свердла, яка служить для

спрямування його під час роботи і використовується як припуск для

перезагострення, і два .на перемичці - 0-2 і 0-2'. Ці леза розміщені на двох

зубцях і створюють неперервну просторову ламану лінію з п'яти відрізків (3-1,

1-2, 2-2', 2'-1', 1'-3').

Для

зменшення тертя та теплоутворення під час роботи свердло має на всій довжині напрямної

частини заниження спинки та збережені біля різальних лез стрічки, ширина яких

0,2...2мм

залежно від діаметра свердла. Стрічки забезпечують спрямування свердла під час

різання, і тільки на початку, на довжині 0,5:значення подачі, вони

працюють як різальні леза. Для зменшення тертя в роботі на стрічках діаметр

стоншують в напрямі до хвостовика

(зворотна конусність 0,03-0,12 мм на діаметр і довжиною 100 мм).

До

геометричних параметрів спірального свердла відносять: передні кути γ,

задні кути α, головний кут в плані φ, кут нахилу гвинтової канавки ω, кут розташування поперечної

перемички ψ.

Свердло

має складну геометрію передніх γ і задніх α кутів, змінних для різних

точок різальних кромок.

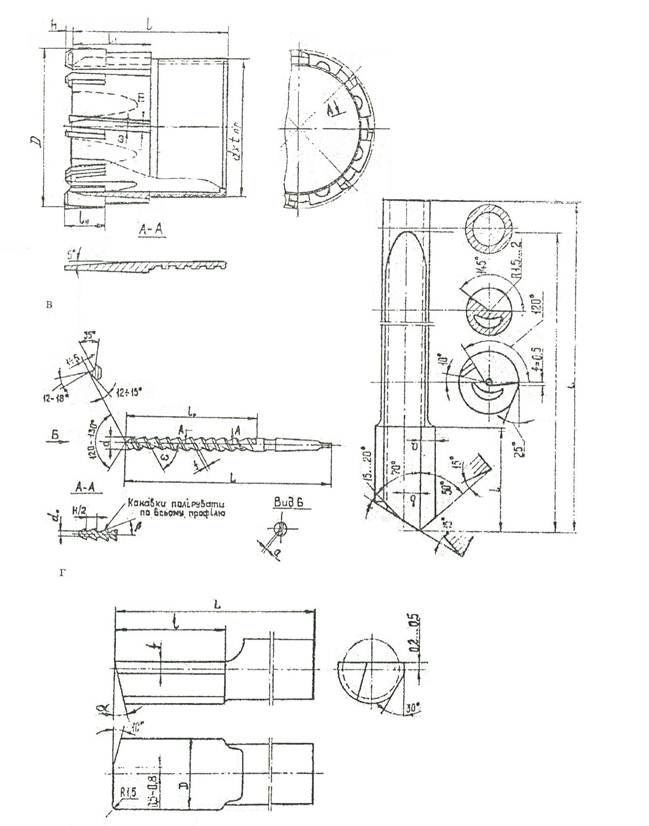

3.2. Зенкери. За

конструкцією зенкери виготовляють суцільними та збірними зі вставними ножами із

швидкорізальної сталі або з пластинками із твердих сплавів, припаяними до

корпуса зенкера або на корпус ножів збірних зенкерів. Зенкери бувають хвостові

та насадні. Хвостові зенкери аналогічно свердлам закріпляють на верстаті за

допомогою циліндричних або конічних хвостовиків; насадні зенкери мають конічний

посадний отвір (конусність 1:30) і торцеву шпонку для попередження провертання

під час роботи.

За конструкцією робочої

частини хвостовий зенкер нагадує спіральне свердло, але без поперечного

різального леза; спіральні зенкери мають три зубці (пера), завдяки чому

забезпечується краще спрямування, краща циліндричність і якість обробленої

поверхні. Насадні зенкери мають чотири -шість зубців.

Робоча частина зенкера

складається із різальної та калібрувальної частин. Довжина різальної частини 1р

визначається залежно від глибини різання t і головного кута в плані φ L р = (t + а) сtgφ, де а =

(0,5—1,0), t – додаткова довжина для полегшення центрування зенкера в отворі на початку

роботи.

Рис.1 –

Конструктивні параметри свердла

Рис.2. – Конструктивні

різновиди свердел: а – спіральне; б – комбіноване центрувальне; в – для

кільцевого свердління; г – для глибокого свердління (шнекове, рушничне,

гарматне)

Рис. 3 –

Конструктивні параметри зенкерів: а – суцільний, б – складений

швидкорізальний, в – складений твердосплавний: г– насадний

Головний кут у плані

φ впливає на розміри поперечного перерізу зрізуваного шару і, не видно, на

сили різання, які виникають при цьому.

Кут φ

зазвичай становить 60°, але для збільшення стійкості інколи роблять

перехідне лезо під кутом φ1 = 30°.

Задній кут на різальній

частині зенкера вибирають в межах 6... 10°

Задню поверхню зенкера

на різальній частині роблять як конічну,

гвинтову або плоску поверхню.

Калібрувальна частина

забезпечує отримання необхідного розміру отвору, служить для спрямування

зенкера під час обробки і є запасом для

перезагострення різальної частини. На калібрувальній частині вздовж різального

леза залишають стрічку шириною 0,8...2,5 мм залежно від діаметра зенкера. Висоту стрічки вивбають 0,2... 1 мм. Для

полегшення різання на калібрувальній частині роблять зворотну конусність в

межах 0,04...0,10 мм на 100 мм довжини.

Стоншення зенкера

відіграє ту саму роль, що і допоміжний кут в плані φ1 у різців.

Робоча частина зенкера

оснащена гвинтовими, похилими та прямими стружковими канавками. Найчастіше

використовуються гвинтові канавки.

Для хвостових зенкерів

кут нахилу рівців знаходиться в межах ω =15...25°, для насадних

ω=15...20°.

Конструктивні

особливості зенкерів із швидкорізальних сталей показані на рис.4,б, а зенкерів,

обладнаних пластинками із твердих сплавів ˗ на рис.4, в.

Хвостові зенкери із

швидкорізальних сталей роблять зварними,

хвостова частина виготовляється із сталей 45, 40Х, 45Х.

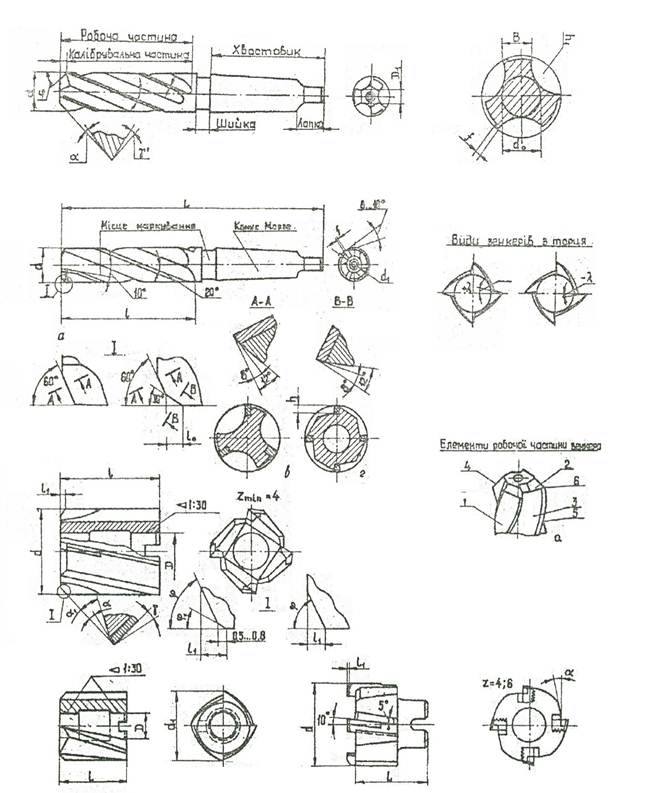

3.3. Розвертки. Розвертка – це багатолезовий осьовий

інструмент, що подібно до свердла і зенкера під час обробки обертається навколо

своєї осі (головний рух) і поступово переміщується вздовж осі, здійснюючи рух

подачі, підвищує точність форми і розмірів отворів і зменшує шорсткість

поверхні до Rа = 2,5км. Використовують їх для попередньої та кінцевої (чистової) обробки. Разом з тим,

розверчування має свої особливості: зменшений припуск на оброблювання; у роботі

одночасно бере участь більша кількість зубців. Утворювана стружка має малу

товщину і велику ширшу, шо сприяє зменшенню навантаження на кожний зубець;

надійне спрямування розвертки в отворі під час врізання різальної частини.

За способом

застосування розвертки ділять на ручні і машинні, за формою оброблюваного

отвору – на циліндричні і конічні, за методом закріплення – на хвостові

насадні, за конструкцією – на суцільні та збірні, жорсткі і які регулюються –

регульовані.

Ручні розвертки

діаметром 3...40 мм виготовляють із швидкорізальної сталі, а також із легованої

сталі 9ХС, оскільки вони працюють за малих швидкостей різання.

Найпростішими за

конструкцією с суцільні розвертки, проте вони не допускають регулювання

діаметра. В зв'язку з цим, широко

застосовуються розтискні і збірні розвертки з швидкорізальними і

твердосплавними вставними зубцями, які після спрацювання і перезагострювання

дають можливість регулювання на необхідний розмір, збільшуючи термін їх дії

(рис. 5. б).

Студенти ознайомлюються

з основними типами інструментів на наявних в лабораторії експонатах.

Свердла діляться:

а) за конструкцією спіральні свердла бувають

суцільні, складені та збірні; свердла для глибокого свердління (рушничні,

гарматні, шнекові), свердла для кільцевого свердління, комбіновані центрувальні

свердла (рис. 2);

б) за матеріалом ріжучої частини –

швидкорізальні; свердла, оснащені твердими сплавами чи надтвердими

інструментальними матеріалами;

в) за видом загострення – з одинарним

загостренням ріжучої частини, свердла з

подвійним загостренням ріжучої частини; спіральне свердло конструкції Жирова В.Н., свердло без перемички;

інжекторне свердло

Рис. 4 –

Конструктивні різновиди розверток: а – суцільна; б – складена

твердосплавна, в – насадна.

Зенкери, розвертки

класифікуються :

а)

за формою оброблюваної поверхні - циліндричні, конічні;

б)

за конструкцією – спіральні суцільні, насадні, складені та збірні; розтискні та

регульовані (розвертки);

в)

за матеріалом різальної частини – швидкорізальні; зенкери, оснащені твердими

сплавами чи надтвердими матеріалами;

г) за способом закріплення пластинок

– припаяними чи привареними, пластинками,

з

механічним, закріпленням пластинок.

4.

ПОСЛІДОВНІСТЬ І МЕТОДИКА ВИКОНАННЯ РОБОТИ

Для виконання роботи необхідно

попередньо ознайомитися з основними геометричними параметрами і конструкцією

свердел, зенкерів та розверток; вивчити методи вимірювання геометричних і

конструктивних параметрів та прилади, які застосовуються для цього.

Вивчаючи конструктивні параметри цих

інструментів, необхідно виміряти кут конуса хвостовика, порівняти його значення

з величинами стандартних кутів Морзе, визначити розміри шийки та лапки.

Кожний студент у підгрупі, що виконує цю

роботу, отримує індивідуальне завдання, яке охоплює комплект інструментів для оброблювання отворів

(свердло, зенкер, розвертку). Виконує ескізи кожного інструмента в довільному масштабі,

використовуючи креслярські пристрої. На рисунку необхідно вказати:

Для

свердла:

а) кут при вершині (кут загострення 2φ),

величина якого залежить від оброблюваного матеріалу. Стандартні свердла для

оброблення сталей та чавунів мають 2φ = 118 - 120; кут зворотної

конусності φ1;

б) кут нахилу гвинтової канавки ω

на зовнішньому діаметрі свердла.

За відомим кроком Н гвинтової

канавки та діаметром свердла d кут нахилу ω визначають із

співвідношення

![]() (4.1)

(4.1)

Свердла, особливо малого діаметра, зі

збільшенням кута нахилу гвинтової канавки послаблюються. Тому в свердлах малого

діаметра цей кут буде меншим, а в свердлах більших діаметрів – більший. Кут

нахилу гвинтової канавки свердля становить 18…450. Для свердління

сталі застосовують свердла з кутом нахилу гвинтової канавки 18…300,

для крихких металів (латунь, бронза) – 22…250, легких і в’язких

матеріалів – 40…450, при обробці алюмнію, дюралюмінію та електрону

– 450.

в) перемичку - лінію перетину

двох-твірних поверхонь загострення свердла,

яка характеризується довжиною l і кутом нахилу ψ. Для стандартних

свердел ψ = 55°;

г)

стрічку f, яка призначена для скерування

свердла під час роботи та зменшення його тертя з оброблюваною поверхнею. Вона

задається шириною, яка коливається від 0,2 до 2,6 мм залежно від діаметра

свердла;

д)

передній кут γ змінний вздовж

різального леза. У циліндричному перерізі радіусом r передній кут можна визначити залежністю (без

врахування перемички);

(4.2)

(4.2)

де ω - кут нахилу гвинтового рівця на

зовнішньому циліндрі d.

е) задній кут α вимірюють в

осьовому перерізі, тобто в перерізі, паралельному до осі свердла. Задній кут в

нормальному перерізі αN пов'язаний з кутом α такою залежністю:

![]() ,

, ![]() (4.3)

(4.3)

Загостренням задній кут

α збільшується від периферії (8…140) до серцевини свердла

(20...25°). Це вирівнює кут загострення β вздовж різального леза.

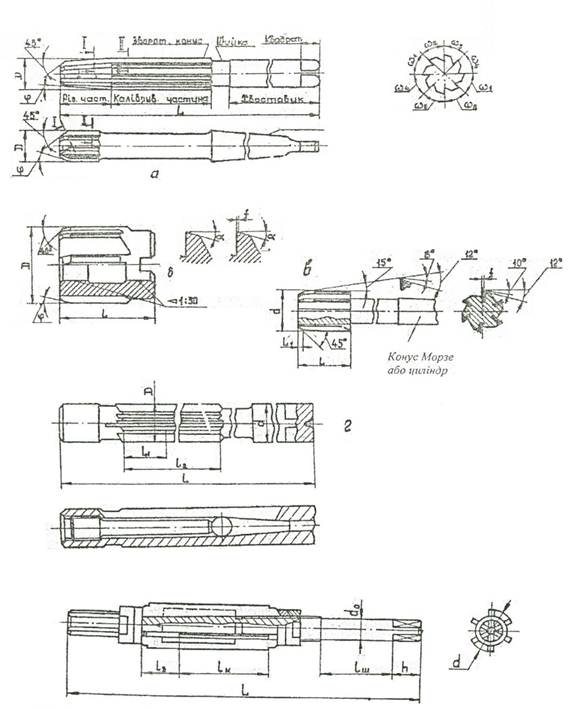

Для зенкера:

а)

передній кут γ виміряють в перерізі, перпендикулярному до головного

різального леза;

б) задній кут α на

різальній частині; на калібрувальній частині α= 0;

в) кут нахилу гвинтового рівця ω;

г) кількість рівців та їх профіль;

д) довжину різальної lp та калібрувальної lк частин;

е) кут конуса хвостовика і його розміри;

є) розміри шийки та лапки.

Для

розверток:

а) довжину різальної lр та калібрувальної lк частин;

б) розміри

приєднувальної частини;

в) кількість та напрям

зубців;

г) головний кут в плані

2φ;

д) розміри напрямного

конуса;

е) кут зворотного

конуса ψ;

є) ширину стрічки калібрувальної частини f;

ж) передній кут γ;

з) задній кут α

5. МАТЕРІАЛЬНЕ ЗАБЕЗПЕЧЕННЯ

Для вимірювання

геометричних і конструктивних параметрів застосовують такі прилади та

інструменти:

а) набір досліджуваних інструментів;

б) універсальний

кутомір Семенова;

в) кутомір Бабчиніцера

або Непріна;

г) штангенциркулі, масштабну лінійку, шаблони, лупу Брінеля,

мікрометри;

д) ділильну головку в

комплекті з індикатором і стійкою.

Лінійні

розміри інструментів можна виміряти за допомогою масштабної лінійки, штангенциркуля

та мікрометра.

Кут зворотного конуса

визначається за формулою:

(4.4)

(4.4)

де dx -

діаметр інструмента, виміряний на

відстані l від

вершини. Для спрощення розрахунків, якщо це можливо, береться l = 100 мм.

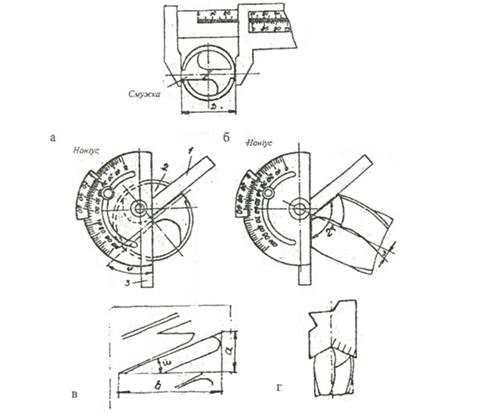

Вимірюють кут 2φ універсальним

кутоміром, а відхилення від симетричності різальних кромок спеціальним шаблоном

з поділками (рис. 4).

Кут нахилу поперечного

різального леза ψ вимірюють універсальним кутоміром (рис. 4). Нерухому

лінійку кутоміра прикладають до головного різального леза, а рухому – до

поперечного різального леза. Значення ![]() відраховують за шкалою кутоміра.

відраховують за шкалою кутоміра.

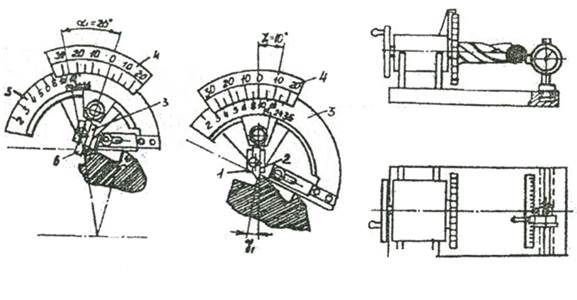

Передні й задні кути

зенкерів і розверток вимірюють кутоміром Бабчиніцера або Непріна. Для

вимірювання кутомір встановлюють перпендикулярно до осі інструмента, тобто

вимірюється кут γт. Значення кута γN знаходять

перерахунком за формулою:

![]() (4.5)

(4.5)

Застосування

кутоміра Бабчиніцера можливе за дотримання таких вимог:

а) кількість зубців інструменту повинна

бути не меншою від чотирьох;

б) крок зубців по колу повинен бути рівномірним;

в) довжина прямолінійних ділянок на. передній і задніх поверхнях

зубців не може бути меншою за 1 мм.

Схема

вимірювання кутів згаданим інструментом показана на рис. 5 та рис.6.

Рис. 5

– Прилади для вимірювання кутових

параметрів

Рис. 6

– Прилади для вимірювання кутових

параметрів