ПРАКТИЧНА

РОБОТА № 2. ПРОЕКТУВАННЯ ПРОТЯЖОК ДЛЯ

ОТВОРІВ

2.1.

Призначення, види і область застосування протяжок

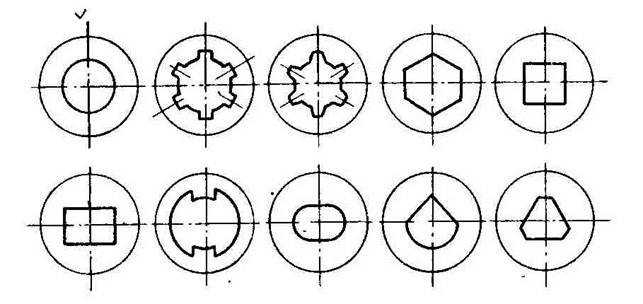

Протяжка – багатолезовий

металорізальний інструмент для обробки наскрізних отворів і зовнішніх поверхонь

деталей на протяжних верстатах. Залежно від форми оброблюваної поверхні

(рис.2.1) розрізняють протяжки: циліндричні,

гранні (квадратні, шестигранні тощо), шліцові, шпонкові, зовнішні плоскі, зовнішні фасонні (ГОСТ

20364-74, ГОСТ 20365-74, ГОСТ 24818-81, ГОСТ 18217-80).

Рис.2.1 - Форми отворів, отримуваних протягуванням

Протяжки широко застосовуються у багатосерійному і масовому виробництві завдяки таким

перевагам:

- вони дають можливість

отримати високий квалітет точності і якісно оброблену поверхню;

- мають високу стійкість

як між пере загостреннями, так і сумарну, завдяки чому одна протяжка може

обробити багато деталей.

Протяжка,

в загальному випадку, відноситься до прогресивного металорізального

інструмента і становить собою

вузькоспеціалізований інструмент,

розрахований і призначений для обробки

однієї або кількох деталей. Вона достатньо дорога, що зумовило її застосування

в умовах багатосерійного і масового виробництва. Разом з тим протяжки

використовують і в дрібносерійному виробництві у тих випадках, коли точність

деталі не може бути досягнута іншими видами обробки (наприклад, обробка багатошлыцевих

отворів).

Висока

продуктивність протяжок зумовлена тим, що різальні кромки, які одночасно беруть

участь у зніманні припуску, мають значну довжину.

Кожна

протяжка об’єднує в собі чорнові, чистові і калібрувальні зубці. Внаслідок

цього однією операцією протягування можуть бути замінені дві або три окремі

операції. Висока продуктивність протягування зумовлена і тим, що кожен

зубець під час різання безперервно

перебуває в контакті з оброблюваною поверхнею.

Протяжки,

як правило, працюють із прямолінійним рухом різання. Розрізняють два основні

методи протягування – вільний і координатний. За вільного метода протягування

протяжка забезпечує отримання тільки розмірів і форми поверхні; за

координатного, – крім цього, точне розміщення обробленої поверхні відносно

базової.

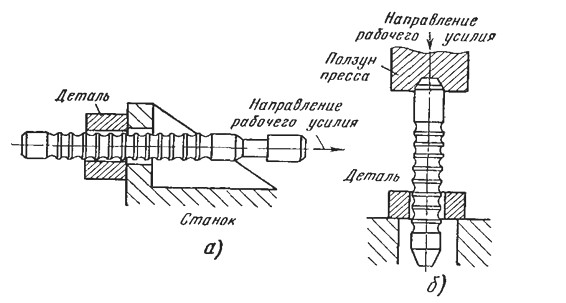

Протяжки розрізняються

і за способом прикладання сили верстата до інструменту. Якщо сила, прикладена

до хвостовика, розтягує інструмент, то він називається протяжкою; якщо ж сила

стискає інструмент, то він називається прошивкою (рис. 2.2).

Рис.2.2 - Схема роботи протяжки і прошивки

По способу застосування протяжки бувають для внутрішнього і

зовнішнього протягування.

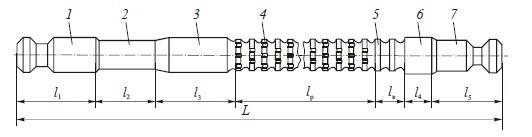

Протяжки для внутрішнього протягування складаються з

наступних елементів (рис.2.3): хвостовика, шийки, перехідного конусу,

направляючої, ріжучої, калібрувальної кінцевої частин. Кожен елемент протяжки

має своє конструктивне оформлення в залежності від умов роботи при

протягуванні.

Такі протяжки застосовуються для обробки різних внутрішніх

поверхонь: циліндричних, багатогранних, шпонкових пазів, шліцьових отворів і

ін.

Рис. 2.3 –

Конструктивні елементи протяжки для обробки отворів:

1 – хвостовик;2 – шийка; 3– передня напрямна;4 – ріжуча

частина; 5– калібрувальна частина;6 – задня напрямна;7 – задній хвостовик

Хвостовик необхідний

для кріплення протяжки в спеціальному патроні.

Шийка і перехідний конус

є проміжними ланками між хвостовиком і направляючою частиною.

Направляюча частина

служить для направлення протяжки на початку її роботи; протяжка не

пройде у отвір, якщо він недостатній по діаметру.

Ріжуча частина

виконує основну роботу по зрізанню стружки. Вона забезпечена рядом зубів,

які поступово збільшуються від направляючої до задньої частини протяжки. Кожен

наступний зуб більший за попереднього на величину „ підйому на зуб ”.

Калібрувальна частина розміщена за ріжучою частиною, вона також

забезпечена зубами, які калібрують отвір, забезпечуючи необхідну точність і

шорсткість поверхні. Калібрувальні зуби звичайно не мають підйому на зуб.

Задня направляюча частина служить для підтримування

протяжки.

Протягування циліндричних

отворів є в основному заключною операцією після попереднього свердління чи

чорнового розточування.

2.2. Припуск на протягування.

Припуск на протягування – це шар металу, який залишиться після попередньої

обробки відповідним інструментом (свердлом, зенкером і ін.) або на ділянках

профілю, які зазвичай не підлягають попередній обробці, і який в подальшому

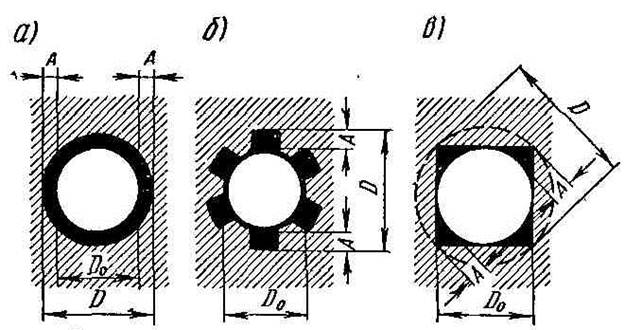

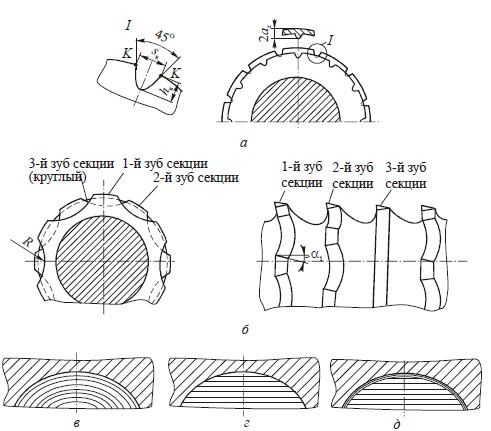

видаляють з оброблюваного виробу протяжкою. На рис. 2.4 показані приклади зняття

припуску при протягуванні круглого (рис. 2.4, а), шліцьового (рис.2.4, б)

і квадратного (рис. 2.4, в) отворів. Припуск на сторону зазвичай позначають А, а на діаметр А0, причому А0=2А.

Рис.2.4 - Припуски на протягування отворів

На основі дослідних

даних можна рекомендувати величини припусків А0 на діаметр при протягуванні циліндричних отворів

відповідно табл.1, в якій L – довжина

отвору, що протягується, D – кінцевий

діаметр отвору, ак

– допуск, що враховує зменшення діаметру свердла чи зенкера при переточуваннях

внаслідок наявності зворотного конуса по зовнішньому діаметру.

Підібравши по табл. 1 величину припуску А0,

визначають найменший діаметр D0 попереднього отвору по формулі

![]()

а

номінальний діаметр свердла чи зенкера знаходять по формулі

![]()

Припуски на

протягування дугових ділянок на виступах

інших протяжок беруться такими ж. Найменший діаметр під протягування для

отворів з профілем з прямих ліній береться рівним діаметру вписаного кола.

Таблиця 2.1 - Припуски А0 на

діаметр для циліндричних отворів, мм

|

Діаметр отворів, що

протягую-ться, мм |

Величина припуску А0 |

Величина ак

для підготовки отвору |

Допуск на виготовлення

інструменту |

||||||

|

відношення L/D |

|||||||||

|

свердла |

зенкера |

||||||||

|

свердла |

зенкера |

||||||||

|

до 1 |

до 2 |

до 3 |

більше 3 |

||||||

|

10-18 |

0,65 |

0,75 |

0,75 |

- |

0,15 |

- |

-0,043 |

- |

|

|

|

0,3* |

0,4* |

0,5* |

0,6 |

- |

- |

- |

- |

|

|

19-30 |

0,8 |

0,9 |

1,0 |

1,1 |

0,2 |

0,1 |

-0,052 |

+0,04 |

|

|

|

|

|

|

|

|

|

|

+0,085 |

|

|

|

0,4* |

0,5* |

0,5* |

0,6* |

- |

- |

- |

- |

|

|

31-50 |

1,1 |

1,2 |

1,3 |

- |

0,2 |

0,1 |

-0,062 |

+0,05 |

|

|

|

|

|

|

|

|

|

|

+0,10 |

|

|

|

0,5* |

0,6* |

0,7* |

0,7 |

- |

- |

- |

- |

|

|

|

- |

- |

1,0** |

1,2** |

- |

- |

- |

- |

|

|

51-80 |

1,2 |

1,2 |

1,4 |

1,4 |

- |

0,15 |

- |

+0,06 |

|

|

|

|

|

|

|

|

|

|

+0,12 |

|

|

|

0,7* |

0,8* |

0,8* |

- |

- |

- |

- |

- |

|

|

|

0,9** |

1,0** |

1,0** |

1,2** |

- |

- |

- |

- |

|

|

81-120 |

1,2 |

1,4 |

1,4 |

1,6 |

- |

0,15 |

- |

+0,07 |

|

|

|

|

|

|

|

|

|

|

+0,14 |

|

|

|

0,7* |

0,8* |

1,0* |

- |

- |

- |

- |

- |

|

|

|

1,0** |

1,1** |

1,2** |

1,3** |

- |

- |

- |

- |

|

Примітка.

Припуски подані для одноінструментної підготовки

отвору.

*

Припуски передбачають двохінструментну підготовку

отвору (свердління – розвертка).

**Припуски для отворів, розточених на токарно-револьверних

верстатах.

2.3. Схеми різання при протягуванні.

Схемою різання при протягуванні називається порядок

розподілу роботи зрізання припуску між зубами протяжки.

При виборі схеми різання необхідно рахуватися з рядом

вимог, що забезпечують кращі умови при протягуванні. Ці вимоги зводяться в

основному до наступних:

1) використання по можливості більших подач на

зуб;

2) забезпечення найменшої довжини протяжки;

3) досягнення точності і чистоти поверхні, що

обробляється;

4) краще стружкоутворення

і відповідна геометрія на головних і допоміжних ріжучих кромках.

При

обробці заготовки за допомогою протяжки зуби останньої можуть зрізати заданий припуск в різній

послідовності: зразу по всьому контуру, поперечними шарами чи по якійсь певній

частині контуру. Кожен з вказаних процесів зрізання припуску визначається своєю

схемою різання. Вибір схеми різання залежить від форми і розмірів протягнутих

деталей. Від відповідного вибору схеми різання

залежить довжина протяжки, її стійкість і технологічність виготовлення,

тобто в цілому продуктивність і економічність протягування.

На

сьогоднішній час використовуються три основні

схеми різання:

1)

профільна (одинарного різання), 2) генераторна і 3) прогресивна (групового

різання).

Перші

дві схеми різання є методами одинарного різання, третя – групового.

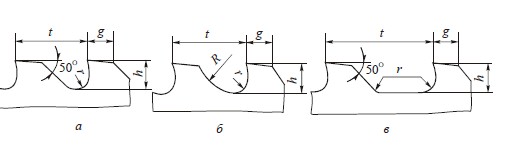

Профільна (рис 2.5 в) схема різання

характеризується тим, що кожний ріжучий зуб протяжки видаляє метал зі всього

оброблюваного контуру, зрізуючи шар товщиною а за рахунок перевищення висоти попереднього зуба по відношенню до

наступного. Вона основана на зрізанні кожним ріжучим зубом протяжки відносно

тонких і широких шарів металу, паралельних обробленій поверхні.

Генераторна (рис 2.5 г)

схема різання характеризується зрізанням

припуску відносно вузькими шарами, розміщеними перпендикулярно чи нахилено до обробленої поверхні. При цій

схемі кожен ріжучий зуб. Зрізуючи припуск, приймає участь одночасно з цим в

побудові обробленої поверхні, яка утворюється в результаті змикання ряду

вузьких елементарних поверхонь, що

обробляються окремими зубами протяжки.

Рис. 2.5 – Схеми різання при

протягуванні: а- одинарна, б- групова; в- профільна; г- генераторна; д- комбінована

Прогресивна (групова) (рис 2.5 б)

схема різання характеризується тим, що окремі широкі шари металу зрізуються тут

не кожним зубом протяжки, а групою з декількох зубів. Зуби в межах групи мають

однакові діаметри чи висоти і зрізують загальний шар товщиною а за рахунок розширення ріжучої кромки

наступного зуба в групі по відношенню до попереднього. На долю кожного ріжучого

зуба приходиться тут вузька і значно більш товста стружка, чим при профільній

схемі.

Оброблена поверхня будується останньою групою ріжучих зубів

чи зубами, що працюють по профільній схемі. Кожен зуб секції формує

тільки певну ділянку контуру. Не дивлячись на те, що всі зуби секцій номінально

мають однакову висоту чи діаметр, на останньому зубі кожної секції їх зменшують

на 0,04÷0,02 мм![]() в порівнянні з іншими, щоб у випадку пружної деформації матеріалу,

обробленого першими зубами групи, останній зуб не зрізав шари на ділянках

ріжучих кромок попередніх зубів і тим самим не

створював би нерозділену стружку.

в порівнянні з іншими, щоб у випадку пружної деформації матеріалу,

обробленого першими зубами групи, останній зуб не зрізав шари на ділянках

ріжучих кромок попередніх зубів і тим самим не

створював би нерозділену стружку.

Ріжучі леза на інших зубах секції утворюються шляхом

видалення з повного робочого профілю зуба непотрібної частини леза.

Для цього

на зубах створюють роздільні пристрої у вигляді шліців, лисок, викруток чи

фасок, що розміщуються в шаховому порядку чи в інших поєднаннях.

В залежності від розділювальних пристроїв, що

використовуються, групова схема різання отримує різні варіанти свого виконання:

шахова, змінного різання, багатогранна, трапецеїдальна і ряд інших.

За високих вимог до шорсткості обробленої поверхні

рекомендується використовувати комбіновану схему (рис. 2.5 д) за якої два-три

останніх ріжучих і калібрувальних зубів працюють за профільною а решту – за

генераторною схемою.

Протяжки, виготовлені для генераторної схеми різання, є

більш технологічними при виготовленні, але вони забезпечують менш точний

профіль деталі. Прогресивна групова схема різання дозволяє знімати більш товсті стружки, що особливо

важливо при протягуванні необроблених поверхонь лиття і поковок. Цю схему

різання в її різноманітних варіантах в останній час все ширше і ширше

використовують у виробництві.

2.4. Стружкові канавки

Працездатність

протяжки залежить від вибраної форми зубів і розмірів стружкових

канавок. Зубці протяжки повинні

задовольняти наступним умовам :

1)

розміри

зубів мають забезпечити більшу кількість переточувань;

2)

зуб має

мати певний запас міцності і тим самим протистояти діючим на нього силам;

3)

форма і

розмір стружкової канавки має забезпечувати завивання

стружки у повний виток, а об’єм канавки має бути достатнім для вільного

розміщення стружки, яка зрізується під час контакту зуба з заготовкою;

4)

геометричні

параметри мають забезпечувати найбільшу стійкість протяжки.

Збільшення

розмірі зубів і стружкових канавок обмежується

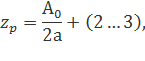

допустимими значеннями довжини протяжки і її міцності. На рис. 2.6 наведені профілі зубів і стружкових канавок які найбільше використовуються на

практиці: з прямолінійною і

криволінійною спинками, з канавко подовженої форми.

Рис .2.6 –

Профіль ріжучих зубів і стружкових канавок протяжок:

а – з

прямолінійною спинкою ;б – з криволінійною

спинкою; в – з канавкою подовженої форми

Зубці з прямолінійною спинкою

простіші у виготовленні, але з точки зори завивання і розміщення стружки

уступають формі з криволінійною спинкою. Вони в основному використовуються для протяжок з одинарною

схемою різання за обробки сталей і крихких матеріалів (чавун, бронза і т.д. ).

За обробки сталі і інших пластичних матеріалів протяжки з груповою

схемою різання, коли знімаються товсті стружки, рекомендується використовувати

зубці з криволінійною спинкою.

Подовжену форму стружкової канавки

рекомендується використовувати за обробки глухих отворів і відношенні ![]() .

.

2.5. Розрахунок

протяжок

1. Припуск під протягування А0 вибирається по таблиці 2.1

2. Визначаємо найменший діаметр D0 попереднього отвору в оброблюваній деталі :

![]() ,

,

де

![]() – діаметр отвору після протягування.

– діаметр отвору після протягування.

3. Геометрія ріжучої частини.

Передній кут γ ріжучої частини протяжки вибирають в залежності від

властивостей матеріалу, що обробляється (табл.2.2.).

Таблиця 2.2 - Значення переднього кута

зуба протяжки

|

Матеріал, що

обробляється |

|

|

Сталь, |

|

|

до

600 Н/мм2 |

15-18 |

|

від

600 до 1000 Н/мм2 |

12-15 |

|

більше 1000

н/мм2 |

8-10 |

|

Чавун, НВ: |

|

|

до 150 |

8-10 |

|

більше 150 |

4-8 |

|

Алюміній |

12-15 |

|

Бронза |

0-5 |

|

Баббіт |

10-15 |

|

Мідь червона |

15 |

|

Латунь: |

|

|

крихка |

2 |

|

м’яка |

6 |

Значення заднього кута,

що рекомендуються для зовнішніх і внутрішніх протяжок, наведені в табл. 2.3. У

внутрішніх протяжок при більшому задньому куті зовнішній (внутрішній) діаметр

при переточуванні буде різко зменшуватись, і крім того, зуб буде недостатньо

міцний, тому приймають невеликий задній кут.

Таблиця 2.3 - Значення

заднього кута зуба протяжки

|

Протяжка |

Задній кут |

|

|

Ріжучі зуби |

Калібрувальні зуби |

|

|

Для внутрішнього протягування |

|

30´- 1 |

|

Для зовнішнього

протягування |

10° |

10° |

4.

Підйом на зуб на сторону «а» . В таблиці 2.4 подані величини підйому на зуб, що

рекомендуються при конструюванні протяжок. Цей підйом не завжди залишається

постійним по всій довжині ріжучої частини протяжки. Наприклад, при протягуванні

квадратного отвору по мірі входу протяжки ширина стружки зменшується, тому

можна на наступних зубах протяжки збільшувати підйом на зуб у порівнянні з

першими зубами, зберігаючи при цьому приблизно однакову площу поперечного

січення стружки. При проектуванні таких протяжок всі ріжучі зуби розділяють на

декілька сходинок. В кожній сходині встановлюють різний підйом на зуб.

Таблиця 2. 4 - Величина підйому на зуб

«а» (Подача ![]() ) в мм

) в мм

|

Протяжка |

Схема різання |

|

|

одинарна або профільна, генераторна |

групова (прогресивна) |

|

|

Кругла |

0,02-0,03 |

0,1-0,2 |

|

Шліцьова і багатогранна |

0,04-0,08 |

0,15-0,3 |

|

Шпонкова |

0,02-0,06 |

0,07-0,15 |

|

Зовнішня |

0,08-0,15 |

0,10-0,3 |

5.Профіль зуба і впадини вибирається за даними табл.2.5. Визначають площу поздовжнього січення стружки,

що знімається одним зубом протяжки,

![]() ,

,

Далі

задають величину k (табл.2.6) для даного металу, що обробляється, і визначають необхідну площу

січення впадини

![]() .

.

По таблиці

визначають величину кроку і інші розміри профілю зубів і впадин протяжки

для отриманого значення F (найближчого

більшого значення).

Таблиця 2.5- Розміри

зубів і впадин протяжки

|

Площа F січення впадини, мм2 |

Крок протяжки t, мм |

Глибина впадини h, мм |

Довжина задньої грані f, мм |

Радіус r, мм |

|

3,0 |

6 |

2,0 |

2,5 |

1,0 |

|

5,8 |

7 |

2,3 |

3,0 |

1,25 |

|

7,0 |

8 |

2,7 |

3,5 |

1,5 |

|

12,5 |

10 |

3,6 |

4,0 |

2,0 |

|

19,3 |

12 |

4,5 |

4,5 |

2,5 |

|

27,9 |

14 |

5,4 |

5,0 |

3,0 |

|

38,0 |

16 |

6,3 |

5,5 |

3,5 |

|

49,6 |

18 |

7,2 |

6,0 |

4,0 |

|

62,7 |

20 |

8,1 |

6,5 |

4,5 |

Таблиця 2.6 - Коефіцієнт

k заповнення стружкових канавок для внутрішніх

протяжок з різними схемами різання

|

Підйом на зуб а, мм |

Матеріал, що обробляється |

||||

|

Сталь, |

Чавун, бронза, свинцева

латунь |

Мідь, латунь, алюміній,

бабіт |

|||

|

До 400 |

400-700 |

Більше 700 |

|||

|

До 0,03 |

3,5 |

3,0 |

3,0 |

2,5 |

2,5 |

|

Більше 0,03-0,07 |

2,5 |

2,5 |

3,0 |

2,0 |

2,5 |

|

Більше 0,07-0,11 |

2,5 |

3,5 |

3,0 |

2,0 |

2,5 |

|

Більше 0,11-0,16 |

3 |

3,5 |

3,0 |

2,0 |

3,0 |

|

Більше 0,16-0,25 |

3,0-4,0 |

3,0-4,0 |

3,5 |

2,5 |

3,0 |

Крок зубів ![]() (табл. 2.6)

– конструктивний елемент, дуже важливий для роботи протяжки, так як від

кроку залежить число ріжучих і калібруючи зубів, число одночасно працюючих

зубів, а також загальна довжина протяжки. Тому дуже важливо не тільки

підрахувати крок, але і перевірити його. Практично встановлено, що крок ріжучих

зубів протяжки залежить від довжини L

оброблюваної деталі і може бути перевірений по формулі

(табл. 2.6)

– конструктивний елемент, дуже важливий для роботи протяжки, так як від

кроку залежить число ріжучих і калібруючи зубів, число одночасно працюючих

зубів, а також загальна довжина протяжки. Тому дуже важливо не тільки

підрахувати крок, але і перевірити його. Практично встановлено, що крок ріжучих

зубів протяжки залежить від довжини L

оброблюваної деталі і може бути перевірений по формулі

![]()

В окремих випадках величина коефіцієнту може бути збільшена

до 2.

Крок калібрувальних зубів ![]() круглих протяжок приймається рівним 0,6-0,8

кроку ріжучих зубів , для решту типів протяжок

круглих протяжок приймається рівним 0,6-0,8

кроку ріжучих зубів , для решту типів протяжок ![]() .

.

2.

Максимальне

число одночасно працюючих зубів :

1, де

1, де ![]() - довжина заготовки

- довжина заготовки

3.

Число

зубів протяжки. Число ріжучих зубів протяжки визначається за формулою а потім

уточняється за таблицею розмірів зубів :

де

![]() – припуск на

протягування;

– припуск на

протягування;

а – підйом на зуб.

Число калібрувальних зубів ![]() вибирають від 3 до 8, причому більше число

зубів приймають для обробки більш точних отворів. Додатково між ріжучими і

калібруючи ми зубами роблять також 3 – 4 зачищуючих зуба і декілька запасних.

вибирають від 3 до 8, причому більше число

зубів приймають для обробки більш точних отворів. Додатково між ріжучими і

калібруючи ми зубами роблять також 3 – 4 зачищуючих зуба і декілька запасних.

4.

Стружкороздільні канавки. Зуби ріжучої частини протяжки з

профільною схемою різання мають стружкороздільні

канавки, які призначенні для поділу широкої стружки на окремі вузькі. Вони

полегшують роботу протяжки і створюють кращі умови розміщення стружки у впадині

зуба. Число канавок для круглих протяжок можна приймати по наступним даним:

|

Діаметр протяжки, мм |

Число канавок, шт |

|

Від 10 до 13 включно |

6 |

|

Від 13 до 16 включно |

8 |

|

Від 16 до 20 включно |

10 |

|

Від 20 до 25 включно |

12 |

Для шпонкових протяжок, пласких зовнішніх протяжок,

фасонних протяжок число і розміри стружкороздільні

канавок приймають в кожному окремому випадку в залежності від конкретних умов.

Діаметр передньої напрямної приймають рівним найменшому

діаметру отвору до протягування з полем допуску по е8. Довжину передньої напрямної ![]() вибирають в залежності

від довжини протягування до діаметру протяжки:за

вибирають в залежності

від довжини протягування до діаметру протяжки:за ![]()

![]() ; за

; за ![]()

![]() .

.

Вибирають довжину перехідного конусу вибирають за табл. 2.8.

Таблиця 2.8 – Довжина перехідного конусу

|

Діаметр протяжки, мм |

до 30 |

від 30 до 70 |

від 70 |

|

Довжина перехідного конусу, мм |

15 |

20 |

25…30 |

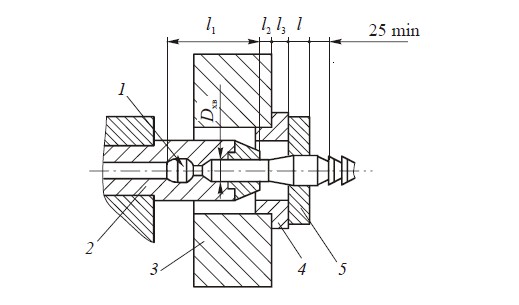

Розраховують

відстань від переднього торця протяжки до першого зуба (рис. 2.7) :

![]() мм

мм

Розмір ![]() приймають в залежності

від діаметра хвостовика:

приймають в залежності

від діаметра хвостовика:

|

|

12-20 |

22-28 |

32-50 |

55-70 |

|

|

115 |

150 |

160 |

205 |

В залежності

від моделі протяжки станка ![]() мм,

мм, ![]() .

.

Рис. 2.6 – Схема розрахунку відстані від переднього

торця протяжки до першого зуба: 1 – передній хвостовик; 2 – патрон; 3– опорна

плита; 4 – перехідна втулка; 5 – заготовка

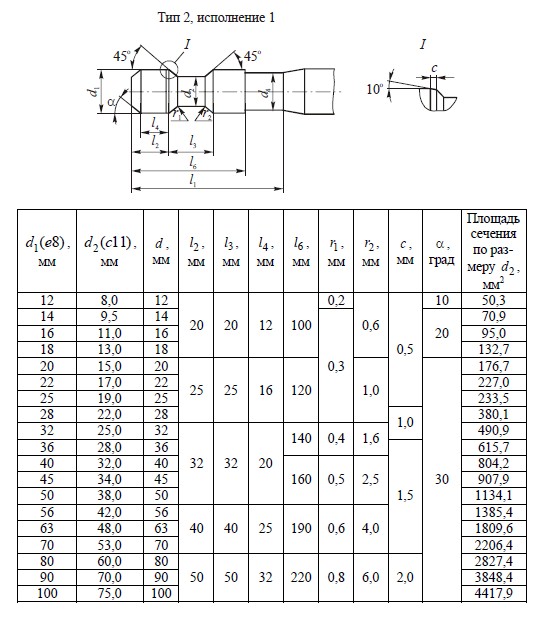

Конструктивні розміри хвостової частини. Розміри хвостовика

вибираються за ГОСТ 4044-70 (табл.2.8).

Таблиця 2.8 . Розміри хвостовиків Тип 2

5.

Довжина протяжки. Загальна довжина протяжки рівна сумі довжин

окремих її частин. Визначається:

![]() +

+![]() +

+![]() +

+![]() ,

,

де![]() - довжину ріжучої частини;

- довжину ріжучої частини;

![]() – довжина зачищаючої

частини; кількість зачищаючих

зубів приймають

– довжина зачищаючої

частини; кількість зачищаючих

зубів приймають ![]()

![]() -

довжина калібрувальної частини.

-

довжина калібрувальної частини.

![]() - крок зубів ріжучої

частини;

- крок зубів ріжучої

частини;

![]() - крок зубів

калібрувальної частини;

- крок зубів

калібрувальної частини;

![]() - довжина хвостовика;

- довжина хвостовика;

![]() - довжина задньої напрямної

- довжина задньої напрямної

Що відноситься до довжини хвостовика, шийки, передньої і

задньої направляючих, їх приймають з врахуванням розмірів хвостовика, патрона

верстату, пристосування для протягування, а також розмірів деталі. Довжину

хвостовика саме краще визначити графічно під час викреслювання робочого

креслення протяжки.

Діаметр задньої

напрямної приймають рівним найменшому діаметру отвору після протягування з полем допуску по f7. Довжину задньої

напрямної вибирають по табл.2.8

Таблиця 2.8 - Розміри

задньої напрямної

|

Діаметр D, мм

|

До 13 |

Від 13 до 23 |

Від 23 до 30 |

Від 30 до 35 |

Від 35 до 45 |

Від 45 до 55 |

Від 55 до 60 |

Від 60 до 70 |

Від 70 до 90 |

Від 90 до 100 |

Від. 100 |

|

Довжина |

20 |

20 |

25 |

30 |

35 |

40 |

45 |

50 |

60 |

70 |

80 |

|

Фаска С, мм |

0,5 |

1,0 |

1,6 |

1,6 |

1,6 |

2 |

2 |

2 |

2,5 |

2,5 |

3 |

6.

Розрахунок

протяжок на міцність необхідна для

перевірки вибраних елементів протяжки (профілю зуба, кроку, профілю впадини, форми і розмірів

хвостовика і т.д.). Протяжка під час роботи

піддається розтягу, причому навантаження

нерівномірне. Якщо сила різання перевищить певну величину, протяжка може

розірватись. Для розрахунку протяжки на

міцність необхідно знати силу різання ![]() при протягуванні, яку можна визначити,

використовуючи довідники по нормативам режимів різання (при протягуванні).

Нижче подана таблиця, по якій можна з достатньою для

практики точністю встановити силу різання

при протягуванні, яку можна визначити,

використовуючи довідники по нормативам режимів різання (при протягуванні).

Нижче подана таблиця, по якій можна з достатньою для

практики точністю встановити силу різання ![]() на

на ![]() помножити на максимальне число одночасно

працюючих зубів

помножити на максимальне число одночасно

працюючих зубів ![]() :

:

![]()

Таблиця 2.9 - Сила

різання ![]() на

на ![]() ), Н

), Н

|

Підйом на зуб а, мм |

Твердість оброблюваного матеріалу НВ, кгс/мм2 |

||||||||

|

Вуглецева сталь |

Легована сталь |

Чавун |

|||||||

|

Менше 197 |

Від 198 до 229 |

Більше 230 |

Менше 197 |

Від 198 до 229 |

Більше 230 |

Сірий 180 |

Сірий більше 180 |

ковкий |

|

|

0,02 |

95 |

105 |

125 |

126 |

136 |

158 |

81 |

89 |

73 |

|

0,03 |

123 |

136 |

161 |

157 |

169 |

186 |

104 |

116 |

94 |

|

0,04 |

143 |

158 |

187 |

184 |

198 |

218 |

121 |

134 |

109 |

|

0,05 |

163 |

181 |

216 |

207 |

222 |

245 |

140 |

155 |

125 |

|

0,06 |

177 |

195 |

232 |

238 |

255 |

282 |

151 |

166 |

134 |

|

0,08 |

213 |

235 |

280 |

280 |

302 |

335 |

180 |

200 |

164 |

|

0,10 |

247 |

273 |

325 |

328 |

354 |

390 |

207 |

236 |

192 |

|

0,12 |

285 |

315 |

375 |

378 |

407 |

450 |

243 |

268 |

220 |

|

0,15 |

342 |

379 |

450 |

445 |

480 |

530 |

290 |

321 |

261 |

|

0,20 |

427 |

473 |

562 |

576 |

620 |

685 |

360 |

402 |

326 |

Довжину В ріжучої

кромки можна визначити в різних типів протяжок. Так, для зовнішньої протяжки В рівна ширині поверхні, що протягується

(якщо зуби мають невеликий кут нахилу); для шпонкової В рівна ширині шпонкового пазу; в шліцьових протяжок В рівна сумі ширина шліців (у шестишліцевій В=6b,

у восьмишліцевій В=8b

і т.д.); в круглих ![]() , де D

– діаметр отвору після протягування.

, де D

– діаметр отвору після протягування.

Для обрахунку числа одночасно працюючих зубів необхідно

знати довжину деталі, що обробляється. Це потрібно пам’ятати і при експлуатації

протяжок. Протяжка, що розрахована на певну довжину оброблюваної деталі і певні

характеристики матеріалу, не може бути використаною для більш довгих деталей, а

також для більш твердих матеріалів. Число одночасно працюючих зубів:

![]() 1

1

Підрахувавши силу ![]() можна визначити напругу

в небезпечному січенні протяжки. Небезпечним січенням протяжки може бути січення по впадині першого ріжучого зуба чи

по хвостовику. Напруга на розрив

можна визначити напругу

в небезпечному січенні протяжки. Небезпечним січенням протяжки може бути січення по впадині першого ріжучого зуба чи

по хвостовику. Напруга на розрив

![]() ,

,

де ![]() - загальна сила протягування;

- загальна сила протягування;

![]() - площа небезпечного січення хвостовика, мм2 (табл. 2.10).

- площа небезпечного січення хвостовика, мм2 (табл. 2.10).

Величина напруги на розрив у протяжок з швидкоріжучої сталі

не повинна перевищувати допустимі напруги.

Якщо протяжка

затупилась, сила ![]() різко зростає, і протяжка може розірватись. В

окремих випадках перевіряють хвостовик на зминання.

Допустима напруга на зминання не повинна перевищувати 600 Н/мм2.

різко зростає, і протяжка може розірватись. В

окремих випадках перевіряють хвостовик на зминання.

Допустима напруга на зминання не повинна перевищувати 600 Н/мм2.

Таблиця 2.10 - Площа ![]() ,

мм2 небезпечного січення хвостовиків

,

мм2 небезпечного січення хвостовиків

|

D |

D1 |

l1 |

l |

l2 |

a |

Fx |

D |

D1 |

l1 |

l |

l2 |

a |

Fx |

|

12 |

8 |

|

|

|

|

50.3 |

28 |

22 |

20 |

32 |

8 |

6 |

350 |

|

14 |

9.5 |

|

|

|

|

70.1 |

32 |

25 |

|

|

|

|

490 |

|

16 |

11 |

|

|

|

|

95 |

36 |

29 |

|

|

|

|

660 |

|

18 |

13 |

15 |

28 |

5 |

6 |

133 |

42 |

33 |

|

|

|

|

865 |

|

20 |

15 |

|

|

|

|

177 |

50 |

38 |

20 |

32 |

8 |

6 |

1130 |

|

22 |

17 |

|

|

|

|

227 |

62 |

50 |

|

|

|

|

1960 |

|

25 |

19 |

|

|

|

|

284 |

75 |

52 |

25 |

38 |

12 |

6 |

2123 |

Виконавчі розміри і

допуски. Протяжки призначені для заключної обробки отворів,

тому калібрувальні зуби повинні забезпечувати потрібну точність поперечних

розмірів отворів. При протягування

жорстких товстостінних деталей можливе розбивання (розширення) розмірів отвору

до 0,02 мм, при протягування тонкостінних деталей – усадка (зменшення)

розмірів. Величина розбивки і усадки може бути визначена дослідним шляхом в

залежності від товщини стінок деталі, що протягується.

Якщо немає даних про розбивку чи усадку, беруть розміри

калібрувальних зубів по максимальним

розмірам отвору, а потім корегують їх дослідним шляхом.