ПРАКТИЧНА РОБОТА № 1. РОЗРАХУНОК ФАСОННИХ РІЗЦІВ

1.1.

Загальні

поняття

Різець - однолезовий

інструмент для обробки з поступовим або обертовим рухом (головним рухом)

різання і можливістю руху подачі в будь-якому напрямку. Застосовуються для

обробки на токарних верстатах револьверних, розточних,

стругальних, карусельних, довбальних,

токарних автоматах, верстатах спеціального призначення.

Різці діляться на:

- прості (загального призначення)

- фасонні

Різцями загального

призначення (прохідні, відрізні, підрізні, розточні,

фаскові)

можна обробляти циліндричні конічні, торцеві та інші поверхні.

Фасонні різці застосовують для обробки деталей з різною

формою твірної. В порівнянні із звичайними різцями вони забезпечують

ідентичність форми, точність розмірів деталі, яка залежить в основному від

точності виготовлення різця, високу продуктивність завдяки одночасній обробці

всіх ділянок фасонного профілю деталі і велику економію машинного часу.

Фасонні різці служать для обробки

складного профілю. Вони використовуються

на фрезерувальних та токарних верстатах.

Переваги фасонних різців:

- висока точність, продуктивність за рахунок скорочення

шляху різання при радіальній подачі і часу встановлення та налагодження різця;

- висока точність форми та розмірів деталей які

обробляються а також їх аналогія та взаємозамінність;

- простота експлуатації у зв’язку з переточуванням лише по

передній поверхні.

Недоліки:

-

складність

у виготовлені і висока вартість;

-

придатні для

виготовлення деталей лише заданого

профілю ;

- низьку жорсткість

інструментів і як наслідок, малі подачі і продуктивність;

-

змінні

кінематичні передні та задні кути фасонних різців, які суттєво відрізняються

від оптимальних значень.

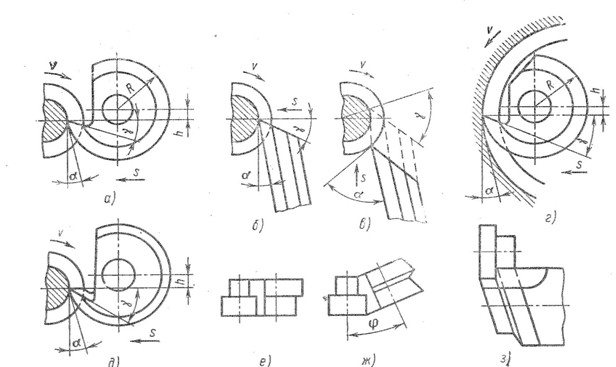

Фасонні різці діляться:

1) за формою:

- круглі (а), - призматичні (б); стержневі;

2) за видом

оброблюваної поверхні:

-

зовнішні(а), - внутрішні(г);

3) за

налагодженням і напрямком подачі:

- радіальні(б), - тангенціальні(в);

4) за формою утворених фасонних (твірних) поверхонь:

- кільцеві(е), - гвинтові(ж);

5) за

положенням різця відносно деталі:

-з паралельним(е), - з

повернутим(ж);

6) за положенням

передньої поверхні:

- без нахилу(а), - з

нахилом під кутом γ (д).

Найбільше поширення набули круглі і призматичні різці, які

працюють з радіальною подачею.

Призматичні різці виготовляють

лише для обробки зовнішніх поверхонь.

Круглі працюють з радіальною подачею і використовуються для обробки як

зовнішніх так і внутрішніх поверхонь.

Круглі фасонні різці для

обробки внутрішньої поверхні діляться на

кільцеві та гвинтові.

Фасонні різці виготовляють із швидкорізальної сталі, також

використовують твердосплавні матеріали (фасонні різці з твердих матеріалів

мають на 30-40% підвищену продуктивність праці за різці з швидкоріжучих

матеріалів).

Рис. 1.1

- Типи фасонних різців

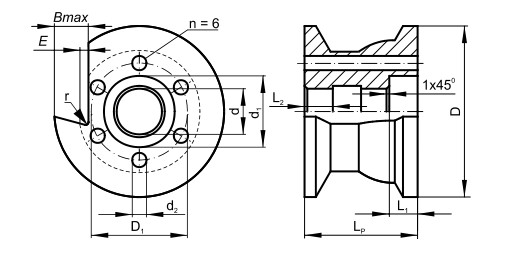

Види кріплень фасонних

різців :

-

кріплення за допомогою штифта

![]()

Рис. 1.2 - Круглий різець. Кріплення штифтом

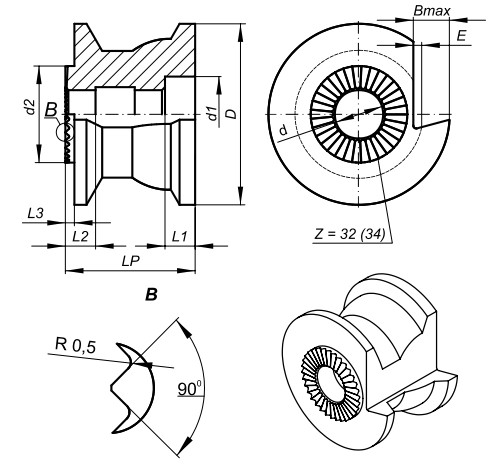

-

кріплення за допомогою рифлень

Рис. 1.3

- Круглий різець. Кріплення за

допомогою рифлень

Профіль фасонного різця, як правило не співпадає з вихідним

профілем оброблюваної заготовки. Тому необхідно коригувати профіль різця з

заданими параметрами профілю заготовки.

Профіль фасонного різця можна розрахувати двома основними методами:

аналітичним або графічним. Графічний метод наглядний, але не точний, тому в

інженерній практиці не використовується.

1.2.

Розрахунок фасонних різців

1. Вибирають матеріал різальної часини фасонного

різця. Зазвичай вибирають марку сталі Р6М5 за

ГОСТ 192675-73 з твердістю HRC 63….66. Для обробки заготовок з твердих

сталей можна використовувати сталь Р18 і сталі підвищеної продуктивності марок Р6М5К5, Р9М4К8 і інші.

2. Вибирають для вершинної

точки передній кут ![]() згідно таблиці 1.1.

згідно таблиці 1.1.

Таблиця 1.1 - Передні кути фасонних

різців

|

Оброблюваний матеріал |

|

Твердість, НВ |

Передній кут |

|

Мідь, алюміній |

- |

- |

20…25 |

|

Сталь м’яка |

До 50 |

До 150 |

25 |

|

Сталь автономна (А12, А20 і інші) |

50…80 |

150…235 |

20…25 |

|

Сталь середня |

80…100 |

235…280 |

12…20 |

|

Сталь легована високої твердості |

100-120 |

280…350 |

8…12 |

|

Чавун ковкий |

- |

До 150 |

15 |

|

Чавун сірий |

- |

150…200 |

12 |

|

Чавун антифрикційний |

- |

200…2510 |

8 |

Задній кут вершинної точки профілю для призматичних

різців вибирають у межах ![]() , а круглих різців - в межах

, а круглих різців - в межах ![]() . В інших точках ріжучих кромках

кути

. В інших точках ріжучих кромках

кути ![]() будуть змінними. Чим далі точка профілю

розміщена від вершини різця тим меншим буде передній кут

будуть змінними. Чим далі точка профілю

розміщена від вершини різця тим меншим буде передній кут ![]() і більше задній кут

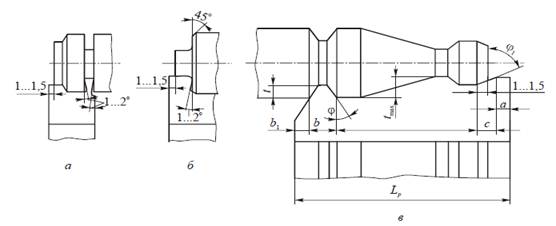

і більше задній кут ![]() . На ділянках профілю, що

перпендикулярні до осі деталі

. На ділянках профілю, що

перпендикулярні до осі деталі ![]() . Для уникнення тертя необхідно

заточувати на 1…20 (рис. 1.4 а,б).

. Для уникнення тертя необхідно

заточувати на 1…20 (рис. 1.4 а,б).

Рис.1.4 –

Додаткові різальні кромки фасонних різців:

а – при

проточуванні канавки; б – при знятті фаски; в – при обточуванні фасонних

поверхонь

(а = 2…5 мм,

с=1…3 мм, ![]() ,

, ![]() мм,

мм, ![]() ,

, ![]() )

)

3.

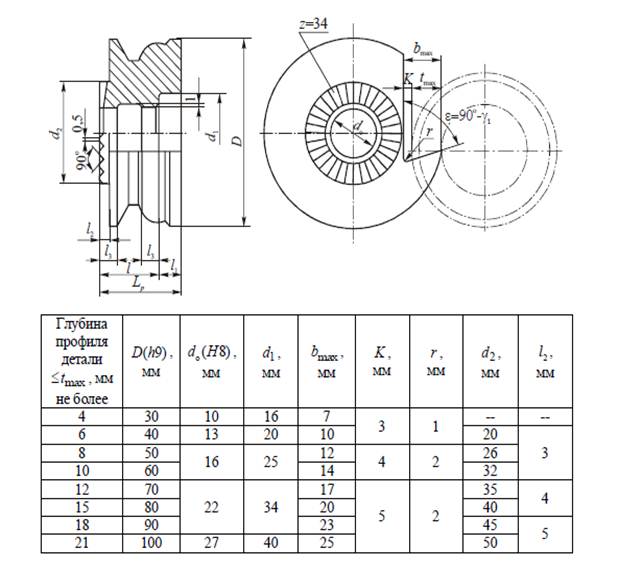

Назначають габаритні розміри і розміри

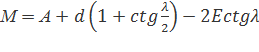

кріпильних частин різців в залежності від максимальної глибини профілю ![]() (табл.

1.2-1.4). Табличне значення радіуса зовнішнього кола круглого різця перевіряють за формулою (рис. 1. 5):

(табл.

1.2-1.4). Табличне значення радіуса зовнішнього кола круглого різця перевіряють за формулою (рис. 1. 5):

![]()

де ![]() – максимальна глибина профілю деталі;

– максимальна глибина профілю деталі; ![]() – простір для

розміщення стружки,

– простір для

розміщення стружки,![]() мм,

мм, ![]() -

товщина стінки,

-

товщина стінки, ![]() мм;

мм; ![]() - діаметр посадкового отвору (табл.1.2).

- діаметр посадкового отвору (табл.1.2).

Далі заокруглюють отриманий розмір ![]() до цілого числа і приймають його найбільше

значення.

до цілого числа і приймають його найбільше

значення.

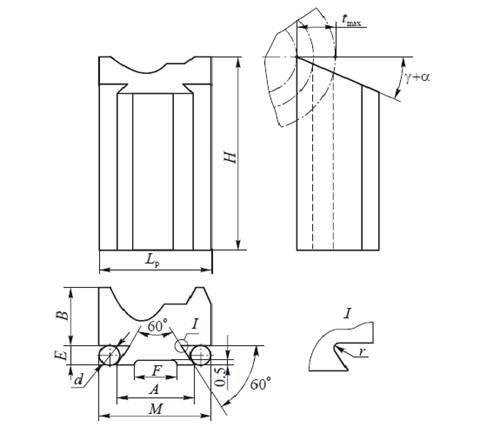

Таблиця 1.2 –

Розміри фасонних призматичних різців

Примітка. 1. Для заданої глибини профілю ![]() допускається

використовувати різці більших

габаритних розмірів, наприклад, для заготовки з глибиною профілю

допускається

використовувати різці більших

габаритних розмірів, наприклад, для заготовки з глибиною профілю![]() мм можна приймати різці з габаритними розмірами

мм можна приймати різці з габаритними розмірами ![]() мм.

мм.

2. Розмір ![]() залежить від довжини деталі що виготовляється.

залежить від довжини деталі що виготовляється.

3. При контролі розміру М для кожного типорозміру хвостовика можуть

бути використані ролики двох діаметрів  , де

, де ![]() (для даного креслення).

(для даного креслення).

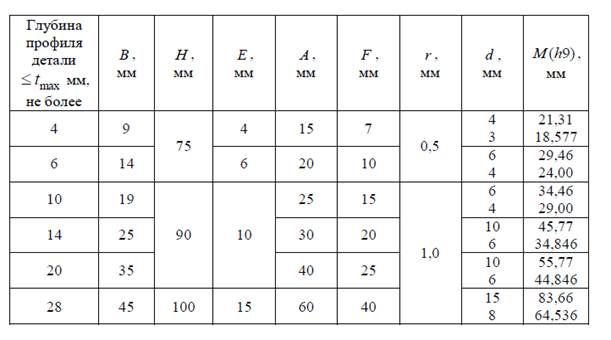

Табл. 1.3 – Розміри фасонних

круглих різців з отворами під штифт

Примітка. 1. Для заданої глибини профілю ![]() допускається

використовувати різці більших габаритних розмірів.

допускається

використовувати різці більших габаритних розмірів.

2.

Розмір ![]() залежить від довжини деталі що виготовляється

залежить від довжини деталі що виготовляється

3.

Розміри ![]() ;

;  …

…![]() )

)![]() ;

;  .

.

4.

Розраховують висотні по глибині профілю координати вузлових

точок (точок перегину) профілю деталі.

Задаються висотні координати радіусами з розрахунком допусків на виготовлення

деталі. Розрахунковий радіус i-ї

вузлової точки визначають за формулою

![]()

де ![]()

![]() найбільший розмір ;

найбільший розмір ; ![]() найменший розмір.

найменший розмір.

Всі розрахунки потрібно

проводити з точністю до третього знаку після коми з наступним заокругленням до

другого знаку.

5.

Коректують профіль фасонних різців так як за наявності у

них кутів γ

і ![]() профіль

різців відмінний від профілю оброблюваних ними деталей. Розраховують і

контролюють профілі фасонних різців в площинах перпендикулярних до задньої

поверхні (призматичні різці) і в радіальних площинах

(круглі різці).

профіль

різців відмінний від профілю оброблюваних ними деталей. Розраховують і

контролюють профілі фасонних різців в площинах перпендикулярних до задньої

поверхні (призматичні різці) і в радіальних площинах

(круглі різці).

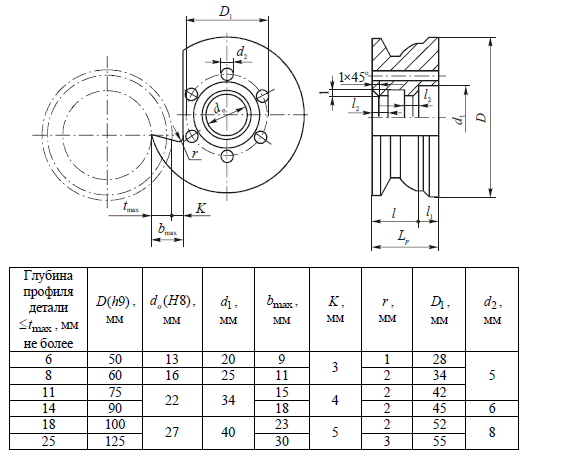

Табл. 1.4 –

Розміри фасонних круглих різців з торцевими отворами

Примітка. 1. Для заданої глибини профілю ![]() допускається

використовувати різці більших габаритних розмірів.

допускається

використовувати різці більших габаритних розмірів.

2. Розмір ![]() залежить від довжини деталі що виготовляється

залежить від довжини деталі що виготовляється

3. Розміри ![]() ;

;  …

…![]() )

)![]() ;

;  .

.

Таблиця 1.5 – Діаметри

посадкових отворів круглих фасонних різців

|

|

30 |

40 |

50 |

60 |

75 |

90 |

|

|

13 |

16 |

12 |

22 |

22 |

27 |

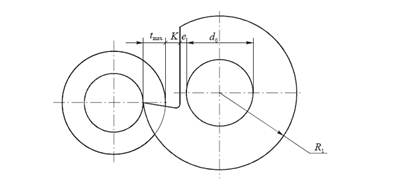

Рис. 1.5 –

Схема визначення радіуса ![]() зовнішнього кола круглого

фасонного різця.

зовнішнього кола круглого

фасонного різця.

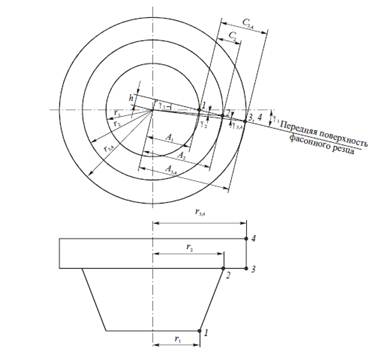

Корекційні розрахунки

ведуть у наступній послідовності:

а) загальна частина –

визначають глибину профілю різця (круглого чи призматичного) в площині його передньої

поверхні, тобто відстані С2 , С3 , С4 і т. д.

які відповідають вузловим точкам деталі 2, 3, 4 і т. д. (рис. 1.6).

Рис. 1.6 –

Схема визначення глибини профілю різця С2,С3,С4

і т.д. в площині його передньої поверхні.

1) ![]() 2)

2) ![]() ; 3)

; 3)  ;

;

2) ![]() ; 5)

; 5) ![]() ; 6)

; 6) ![]() і т. д. ;

і т. д. ;

7) ![]() ;

8)

;

8) ![]() ;

;

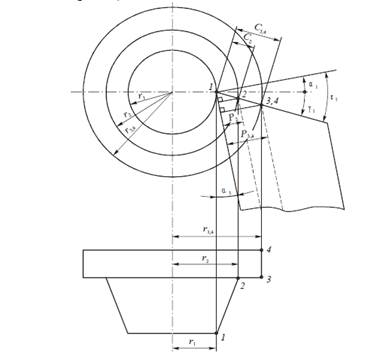

б) призматичні різці – визначають глибину профілю

різця в площині, перпендикулярній до його задньої поверхні, тобто відстані Р2, Р3, Р4

і т.д. які відповідають вузловим точкам профілю

деталі 2, 3,4 і т. д. (рис.1.7).

Рис. 1.7 ![]() Схема

визначення глибини профілю призматичного

Схема

визначення глибини профілю призматичного

фасонного різця P2 , P3 , P4 і т. п.

в площині, перпендикулярній

до його

задньої поверхні

1) ![]() ;

;

2) ![]() і т.д.

і т.д.

3)

![]()

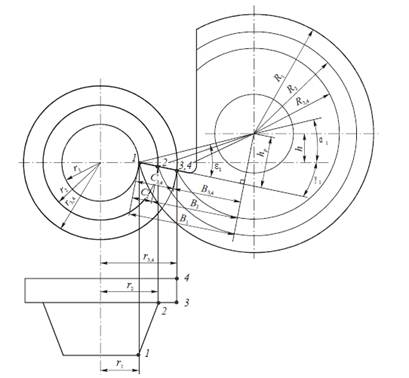

в) круглі різці – визначають

радіуси R2 ,R3 ,R4 і т.д. які

відповідають вузловим точкам профілю деталі 2, 3, 4 і т.д.

(рис. 1.8).

1)

![]() ; 2)

; 2) ![]() ; 3)

; 3) ![]() ;

;

4) ![]() ; 5)

; 5)  ; 6)

; 6)  і т.д.

і т.д.

7)![]() ; 8)

; 8) ![]() ; 9)

; 9)![]()

Рис. 1.8

– Схема

визначення радіусів R2 ,R3 ,R4 і т. д. круглого фасонного різця