ТЕМА 11. ІНСТРУМЕНТИ, ЩО ПРАЦЮЮТЬ З ПРОФІЛЮВАННЯМ ЗА

МЕТОДОМ ОБКАТУВАННЯ

Особливістю кінематики та роботи обкатних інструментів є

наявність обкатного руху ріжучих кромок інструмента щодо оброблювальних

поверхонь заготовки. Це рух створює безперервну зміну інструментальної

поверхні, утвореною ріжучими кромками інструмента в процесі головного руху.

Метод обкатування дозволяє нарізати зуби коліс безперервно при їх плавному

обертанні навколо своїх осей. Внаслідок цього підвищується продуктивність і

точність обробки. Крім того, одним інструментом даного модуля можна нарізати

колеса з будь-яким числом зубів.

11.1. Зуборізні довбачі

Залежно від характеру оброблюваних

деталей довбачі діляться на три групи:

1) прямозубі

- для нарізання прямозубих коліс;

2) косо

зубі - для нарізання коліс із гвинтовим зубом і шевронних коліс;

3) спеціальні - для нарізання зубчастих деталей не евольвентного

зачеплення (зірочки, шліцьові вали і т. д.)

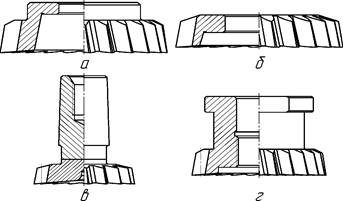

По конструкції добвачі класифікуються на наступні групи (рис 11.1):

а) дискові - застосовуються для коліс внутрішнього і зовнішнього

зачеплення при великих діаметрах;

б) чашкові - для нарізування зубів в упор;

в) хвостові - для коліс внутрішнього зачеплення малого діаметра, де

неприпустимо застосування та виготовлення дискового двбача;

г) втулкові - є видозміненим типом хвостового довбача;

д) збірні.

Згідно ГОСТ 9323-79 довбачі виготовляють 5-ти типів і 3-х класів

точності:

1 - дискові прямозубі

(АА, А, В);

2 - дискові косозубі (А, В);

3 - чашкові прямозубі

(АА, А, В);

4 - хвостові прямозубі

(В);

5 - хвостові косозубі (В).

Класи точності

застосовують:

АА - для нарізування

коліс 6-го ступеня точності; А - для нарізання коліс 7-го ступеня точності; В -

для нарізання коліс 8-го ступеня точності.

Рис. 11.1 – Зуборізні довбачі

Довбач, як інструмент,

утворюється з циліндричного зубчастого колеса шляхом створення передніх і

задніх кутів по всьому контуру ріжучих кромок. У результаті цього задані

поверхні стають схожими на конічне колесо з рівновисоким

зубом. Однак на відміну від конічного колеса, у якого твірна початкового конуса

розташована на конічній поверхні, у довбача твірна

початкового (ділильного) циліндра лежить на циліндричній поверхні. Ділильний

діаметр є постійним в будь-якому перерізі, перпендикулярному до осі довбача.

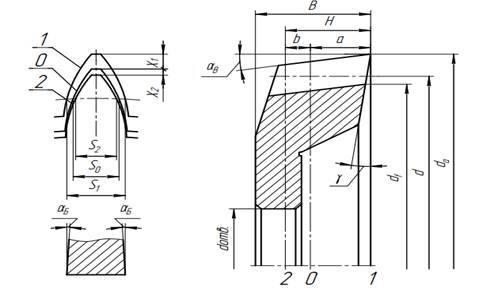

Для створення задніх

кутів на вершині зубів (aВ) і на його бічних сторонах (aБ),

зуби довбача утворюються шляхом зміщення вихідної рейки і мають

у кожному перетині перпендикулярному до осі довбача

свою особливу величину зміщення контуру c = xі × mn, де xі -

коефіцієнт зміщення контуру початкової інструментальної рейки.

Розрізняють

три основних січення довбача, перпендикулярних до

його осі.

Січення 1 - 1, що проходить через вершинні ріжучі кромки

нового довбача, називається початковим. У цьому січенні зміщення вихідного контуру рейки буде

позитивним і максимальним c1 = +xі×mn = а×tgaВ.

Січення 0 - 0 називається вихідним. У ньому зміщення вихідного контуру

дорівнює нулю. Це січення називається також і розрахунковим, так як в ньому визначаються основні параметри довбача.

Січення 2 - 2 називається кінцевим. Воно відповідає остаточно сточеному довбачу.

Січення утворено негативним зсувом початкового контуру рейки c2 = -xИ×mn = b×tgaВ.

Рис. 11.2 – Геометрія довбача

В

любому перетині профіль зуба буде

окреслено по евольвенті. Задля уникнення спотворення профілю, евольвенти повинні бути утворені

від одного і того ж основного циліндра діаметром DО = d×cosa = mn×Z×cosa.

Згідно ГОСТ 9324-79 довбачі роблять з номінальними ділильними діаметрами

рівними 25, 38, 50, 75, 100, 125, 160, 200, 360. Фактичний ділильний діаметр

відрізняється від номінального, що випливає з умови d = mn×Z, де Z - число зубів довбача,

яке є цілим. Переважно приймають число зубів в межах від 30 до 60, якщо довбач не фланкований (бажано враховувати умову ZШ <

Z < ZК).

Діаметр кола виступів

на передній поверхні:

da = mn × Z + 2 × mn × (f’ + C’) + 2a ×

tgaB

де f' - коефіцієнт

висоти головки зуба. Для стандартного зачеплення f'= 1.

C'-коефіцієнт

радіального зазору. Для стандартного зачеплення C'= 0,25.

Діаметр кола впадин по

передній поверхні:

df =

mn × (Z – 2,5) + 2a ×

tgaB

Товщина зуба по дузі ділильного кола :

![]() − в основній площині;

− в основній площині;

S1 = S0 + 2a × tgαБ − на передній поверхні.

де aБ - бічний задній кут. Знаходиться в межах 2 - 4

градусів.

![]()

Передній кут на вершині

зубів ![]() у чистових довбачів

приймають рівним 5 градусам, а у чорнових від 10 до 12.

у чистових довбачів

приймають рівним 5 градусам, а у чорнових від 10 до 12.

Задній кут на вершині

зубів a в у стандартних довбачів дорівнює 6

градусам, у чистових довбачів збільшують до величини

8-9 градусів, а для чорнових до 12.

При визначенні

параметрів косозубого довбача

розрахунки залишаються тими ж, лише необхідно враховувати кут нахилу зубів b при розрахунку

ділильного діаметра.

11.2. Черв'ячні

фрези

Черв'ячні фрези

застосовують для обробки прямозубих, косозубих і

шевронних циліндричних коліс, а також для нарізання зубів черв'ячних коліс з

різними видами зачеплення.

Черв'ячна фреза, як

інструмент, виходить з черв'яка шляхом прорізування канавок, що утворюють

передню поверхню зубів і простір для розміщення стружки, і затилування зубів

для створення задніх кутів по всьому профілю.

При

проектуванні черв'ячних фрез на базі евольвентного

зачеплення використовують архімедів черв'як з

прямолінійним трапецієподібним профілем в осьовому перерізі, або конвалютний черв'як з прямолінійним профілем в нормальному

перерізі.

Черв'ячні фрези

бувають: цільними і збірними (з припаяними (6< m<15 мм) або зі вставними

гребінками при m >15 мм).

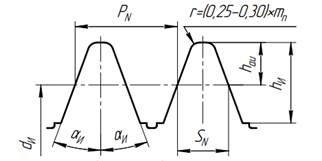

Рис. 11.3 – Черв’ячна фреза

Цілісні черв'ячні фрези виготовляють 5 - ти

класів точності (АА, А, В, С, D). Збірні фрези роблять 4 - х класів точності

(А, В, С, D). Фрези класу точності АА застосовують для нарізування зубчастих

коліс 7 - го ступеня точності, А - 8, В - 9, С і D- 10.

Конструктивні та геометричні параметри фрез наведено на рис

11.3.

Діаметр посадкового отвору (dОТВ)

повинен забезпечувати необхідну жорсткість оправлення, на якій встановлюється

фреза:

для фрез

нормальної точності - d = 20 ´ m0,373,

для фрез

підвищеної точності - d = 27 ´ m0,404 .

Діаметр отвору

приймається з нормального ряду: 19, 22, 27, 32, 50 і далі через 10.

Діаметр

фрези (D) впливає на її конструкцію, точність одержуваних зубів коліс,

похибка конструкції фрези і продуктивність процесу обробки .

D = D1 + 2H

де D1 - діаметр кола, який проходить через

основу стружкових канавок, мм. D1 = 1,75 × dОТВ,

Н - глибина стружкової канавки , мм.

H = hi + К + r ![]()

де

hi - висота профілю фрез b,

мм. hі= hаі + hfі = (2,5 ÷ 2,6) ×

mn,

К1 - величина другого затилування, мм. К1 = (1,25 ÷ 1,50) × mn.

Число зубів

фрези (Z)

має бути по можливості найбільшим. Із збільшенням числа зубів, збільшується число

різців, зменшується шорсткості поверхні, зменшується товщина зрізаного шару.

Число зубів насадних фрез обмежується умовами затилування, а збірних – умовою

кріплення зубів. Для черв'ячних фрез звичайної точності прийнято Z = 12

÷ 9, для прецизійних Z=16÷ 12, для збірних затилованних

Z = 10 ÷ 8 .

Канавки, що утворюють передню поверхню

зубів і простір для розміщення стружки, можуть бути гвинтовими,

перпендикулярними виткам зубів фрези на ділильному діаметрі в розрахунковому

перетині, і прямими, проходять через вісь, якщо передній кут g = 0, або паралельними осі, якщо g ≠ 0. Стандартні фрези

виготовляють з канавками першого типу. Крок гвинтової канавки Px = p×D×ctgw. Передні кути для

лівої і правої ріжучих кромок у таких фрез виходять однаковими.

Для

фрез, профільованих на основі конволютного черв’яка,

профіль лежить в нормальному перерізі до витків, і його розміри визначаються в

цьому перерізі. Кут профілю таких фрез аі приймається

рівним куту профілю, а вихідного контуру зубчастої рейки (рис 11.4).

Для фрез, профільованих на основі архімедового черв'яка, профіль задається в осьовому

перетині фрези.

Внаслідок затилування

бічних поверхонь кути профілю для лівого aіл і правої aіп боку у них будуть різними.

Розміри профілю зубів

фрези

Для фрез, профільованих

на основі конволютного черв’яка, профіль лежить в

нормальному перерізі до витків, і його розміри визначаються в цьому перерізі.

Кут профілю таких фрез аі приймається рівним

куту профілю, а вихідного контуру зубчастої рейки.

Рис. 11.4 – Профіль зубів у нормальному січені

N-N

Для фрез, профільованих на основі архімедового черв'яка, профіль задається в осьовому

перетині фрези.

Внаслідок затилування

бічних поверхонь кути профілю для лівого aіл і правої aіп боку у них будуть різними.

Для корегованого зачеплення, крок між

зубами профілю фрези:

в нормальному січенні: ![]() ;

;

в осьовому січенні: ![]() ;

;

Товщина зуба фрези

ділильної окружності: ![]() ;

;

![]() приймається рівним

від 0,09 мм (при m = 1 мм) до 0,4 мм (при

m= 25 мм)

приймається рівним

від 0,09 мм (при m = 1 мм) до 0,4 мм (при

m= 25 мм)

Стандартні черв'ячні

фрези мають передній кут g = 00 і задній кут по

зовнішньому діаметру aВ = 10 - 120. Черв'ячні фрези можуть проектуватися і

виготовлятись і з позитивним переднім кутом g =

10 - 15, проте в даному випадку необхідно провести корекційний розрахунок

профілю фрези, що ускладнює їх розрахунок. У нормальному січенні до бічних

ріжучих крайок, задній і передній кути будуть іншими, значно меншими, ніж для

вершинної ріжучої кромки.

tgaБ = tgaВ × sinaі, tggБ = tggВ × singі.

Аналіз цих рівнянь

показує, що на бічних ріжучих крайках кути різання виходять недостатніми. Так,

для фрези, у якої aі = 200, g = 100, aВ = 10 - 120, маємо gБ = 2030', aБ = 2030' – 30.

Довжина фрези (L)

L = lРОБ + 2lБ

де lБ – ширина буртиків, мм. lБ = 2 ÷5 мм.

lРОБ – довжина робочої

частини фрези, мм.

![]()

де Rа, Rf – радіуси зовнішнього і внутрішнього радіусу нарізуючого колеса, мм.

Діаметр буртиків (dБ) приймається

на 1 ÷ 2 мм нижче стружкової канавки.

Довжина посадкових ділянок

отвору (l1)

l1 = (0,25 ÷ 0,30) × L

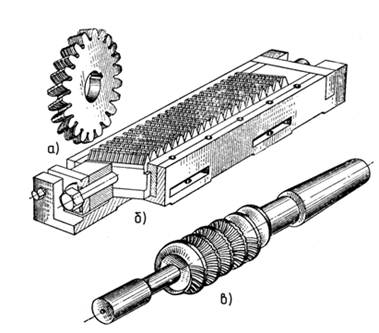

11.3. Шевери

Шевери – це складні зуборізні інструменти, призначені

для чистової, окремої обробки прямозубих і косозубих

циліндричних коліс, як зовнішнього, так і внутрішнього зачеплення. Вони

підвищують точність і знижують шорсткість оброблюваної поверхні.

Шевери бувають

(рис.11.5) дискові (а), рейкові (б) для

обробки циліндричних коліс і черв'ячні (в) для обробки черв'ячних коліс.

Найбільшого поширення

мають дискові шевери у вигляді шестерні з гвинтовими зубами.

Рис. 11.5 – Види шеверів

Шевери застосовуються

для чистової обробки циліндричних коліс з модулем від 0,2 до 8,0 мм з прямими і

гвинтовими зубами зовнішнього та внутрішнього зачеплення. Шевінгування підвищує

точність коліс, як правило, приблизно на одну ступінь, при цьому виправляються

профіль зубів , крок, направлення зубів, биття зубчастого вінця, а шорсткість

поверхні зубів знижується з Ra - 3,2 ÷ 1,6 мкм до Ra = 0 , 80 ÷ 0,40 мкм. Гірше виправляється накопичування похибки кроку.

Суть процесу

шевінгування полягає у видаленні великих гребнів шорсткості у вигляді дрібної

стружки з бічних сторін зуба.