ТЕМА 9.

ІНСТРУМЕНТИ ДЛЯ УТВОРЕННЯ PІЗІ

9.1.

Загальні положення проектування і принципи роботи різьбо-утворюючих

інструментів

Різьба -

складна гвинтова поверхня, до якої ставляться

високі вимоги щодо точності та чистоти обробки. Формоутворення різьби є

складним процесом, внаслідок чого різьбоутворюючі

інструменти працюють в складних умовах.

Зовнішню

і внутрішню різьбу отримують наступними основними методами:

1)

нарізання профілю різьби (різці,

гребінки, мітчики, плашки, різьбонарізні головки, різьбові фрези, шліфувальні

круги);

2)

пластичного деформування (різенакатні ролики і плашки для утворення зовнішніх

різьблень і безстружкові мітчики (розкатники) для

утворення внутрішніх різьб).

9.2. Мітчики. Конструктивні та

геометричні параметри мітчика

Мітчики призначені для утворення різьби

в отворах. За принципом роботи їх поділяють на мітчики, що утворюють профіль

різьби шляхом зняття стружки, мітчики безстружкові, що утворюють профіль різьби

без зняття стружки, і мітчики з ріжучими і вигладжуючими

зубами, утворюють різьбу комбінованим способом.

За

конструкцією і застосуванням мітчики поділяють на такі типи:

1.

Ручні (роблять комплектами по 2 4 3 штуки).

2.

Машинно- ручні (одинарні або комплект

з двох штук).

3.

Машинні для роботі на верстатах.

4.

Гайкові

для нарізання різьблення в гайках як на гайконарізні автоматах (із зігнутим

хвостовиком) так і на універсальних верстатах (з прямим хвостовиком).

5.

Конічні

для нарізання конічних різьб.

6. Мітчики для круглої різьби.

7. Мітчики збірної конструкції нерегульовані і регульовані (різьбонарізні

головки для внутрішньої різьби).

8. Плашкові для нарізання різьблення

в плашках.

9. Маткові

для калібрування різьби в плашках після свердління стружкових

отворів.

10. Спеціальні

комбіновані (свердло-мітчик, ступінчасті та ін.)

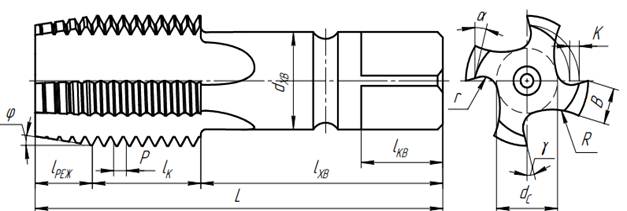

До основних конструктивних і

геометричних параметрів відносяться (рис. 9.1): ріжуча і калібрувальна частини,

хвостова частина, число ріжучих пер або канавок, діаметр серцевини, передній

кут, задній кут, величина затилування, форма і напрям канавок.

Ріжуча

частина (lРІЖ). З метою скорочення

номенклатури інструменту рекомендується застосовувати мітчики з наступною

уніфікованою довжиною забірної частини:

lРІЖ = ( 2 ÷ 3 ) × Р − для

глухих отворів;

lРІЖ = ( 4

÷ 6 ) × Р − для

наскрізних отворів;

lРІЖ = ( 10

÷ 12 ) × Р − для

гучних мітчиків.

Ріжуча частина також характеризується кутом

забірного конуса (j), величина якого

залежить від властивостей оброблюваного матеріалу, виду мітчика і точності

нарізати різьблення:

для гайкових мітчиків j = 3 ÷ 40;

для машинних мітчиків j = 10 ÷ 200;

для ручних мітчиків j = 3 ÷ 70.

При нарізуванні різьб в титанових і

жароміцних сплавах lРІЖ = ( 12 ÷ 20 ) × Р.

Калібрувальна

частина (lк).

Калібрувальна частина служить для зачистки і калібрування різьб. Для зниження

сил тертя і зменшення величини розбивки отвору, калібрувальна частина має

зворотну конусність, складову 0,05 ÷ 0,12 мм на 100 мм довжини.

Довжина калібрувальної частини для

машинних і гайкових мітчиків складає 8 кроків, а для ручних від 6 до 8.

Рис. 9.1 –

Конструктивні та геометричні параметри мітчика

Хвостова

частина (lхв) - Діаметр хвостовика (dХВ) приймається менше внутрішнього діаметра

різьби мітчика на 0,5 ÷ 1,5 мм. Хвостовик робиться з квадратом на кінці

для передачі крутного моменту. Для затиску машинних мітчиків в технологічному

обладнанні на хвостовику мітчика передбачені радіусна виточка .

Число

ріжучих пер (Z) залежить в основному від, кроку різьблення (Р) і товщини

зрізаного шару (az) і кута забірного

конуса (j).

![]()

Товщина шару, що зрізається повинна бути

така, щоб отримати необхідну шорсткість обробленої поверхні і потрібну якість

поверхні шару. Дослідження показують , що цим умовам властива товщина 0,02

÷ 0,15 мкм.

Залежно від зовнішнього діаметра мітчика

(D) число ріжучих пер знаходиться в наступних межах:

для D = 2 ÷ 20 мм Z =

2 ÷ 3;

для D = 21 ÷ 36 мм Z =

3 ÷ 4;

для D = 37 ÷ 52 мм Z =

4 ÷ 6.

Ширина

ріжучих пер (В) повинна бути достатньою за умовами міцності і допускати

кілька переточок мітчика по передній поверхні. Разом з тим ширина пера не

повинна бути занадто великою, так як це призводить до збільшення сил тертя.

Виходячи з цього ширина пера визначається:

В = (0,3 ÷ 0,32) × D при Z

= 3;

В = (0,2 ÷ 0,22) × D при Z

= 4;

В = (0,16 ÷ 0,18) × D при Z

= 6.

Діаметр

серцевини (dC) розраховується виходячи

з умови міцності мітчика і залежно від числа зубів приймається рівним:

dС = ( 0,35 ÷ 0,40

) при Z = 3;

dС = (0,42 ÷ 0,45

) при Z = 4;

dС = ( 0,52 ÷ 0,55

) при Z = 6.

Для збільшення обсягу стружкових канавок і створення умов для більш вільного

розміщення стружки, діаметр серцевини зменшують до початку ріжучої частини на (

0,1 ÷ 0,2 ) × dC.

Кути

різання

у мітчиків мають дуже важливе значення, так як вони працюють у важких умовах

утворення внутрішньої різьби.

Передній кут (g) приймають однаковим як для ріжучої, так і для

калібрувальної частин, він залежить від фізико-механічних властивостей

оброблюваного матеріалу:

при обробці чавуну, твердої сталі, крихкої латуні та бронзи…..g = 0 ÷ 50;

для сталі середньої твердості і латуні …………………………..g = 8 ÷ 100;

для в'язкої сталі і міді ……………………………………………..g = 12 ÷ 150;

для алюмінію та інших в'язких кольорових металів …………….g= 16 ÷ 250.

Задній кут на вершині різальних кромок (a) в основному залежить від виду мітчика і виду отвору (наскрізне

або глухе):

для ручних і машинно-ручних при обробці глухих отворів і мітчиків

до верстатів з ЧПУ…………………………………………………………..a= 4 ÷ 60;

для гучних і машинно-ручних при обробці наскрізних отворів….a = 8 ÷ 120.

Задній

кут отримують затилуванням задньої поверхні по архімедовій

спіралі. Величина затилування визначаться за такою

формулою:

![]() ,

,

де ![]() - внутрішній діаметр

різьби мітчика, мм;

- внутрішній діаметр

різьби мітчика, мм;

![]() - число пер мітчика.

- число пер мітчика.

У мітчиків, що не шліфовані за профілем,

задні кути не створюють на бічних ріжучих кромках, так як вони є допоміжними.

Для створення більш точної та якісної різьби застосовують шліфовані мітчики.

Шліфовані мітчики на ріжучій частині затиловуються по

всьому профілю зубів, внаслідок чого підвищуються і ріжучі властивості

інструменту.

Шліфовані мітчики затиловуються

по всьому профілю і на калібрувальній частині. Це необхідно для того, щоб

виключити накопичування металу на бічній поверхні різьби мітчика, особливо при

обробці в'язких матеріалів. Величина затилування приймається невеликою від 0,01

(для D = 4 мм) до 0,1 мм (для D = 52 мм), щоб уникнути защемлення стружки при

зворотному обертанні.

Форма і

напрямок канавок.

Існуючі форми канавок можна поділити на

два види: канавки, що мають радіусну передню поверхню, і канавки, що утворюють

плоску передню поверхню.

Канавки можуть бути прямими, похилими і

гвинтовими (так само як і у розгорток).

Деякі

різновиди мітчиків:

Мітчики зі спрощеними канавками (для

підвищення міцності мітчиків малого діаметру)

Мітчики з шахової різьбою (для обробки

в'язких матеріалів, що сприяє збільшенню простору для розміщення стружки).

Твердосплавні мітчики.

Мітчики збірної конструкції (як

нерегульовані так регульовані - різьбові головки, які можуть включатися і

вимикатися автоматично) .

Безстружкові мітчики (трикутні,

квадратні і шестигранні)

9.3. Плашки. Конструктивні та геометричні параметри

плашки

Плашки служать для нарізання зовнішньої

різьби на болтах, гвинтах, шпильках і інших деталях.

Плашки бувають круглі, квадратні,

шестигранні, трубчасті, плоскі і призматичні роз'ємні.

Найбільшого поширення набули круглі

плашки.

Круглі плашки являють собою гайку, перетворену

на інструмент шляхом свердління стружкових отворів і

утворення ріжучої частини з затилованими зубами.

До конструктивних і геометричних

елементів круглих плашок відносяться

(рис 9.2): зовнішній діаметр (D), число і діаметр стружкових отворів (dС) та їх центрів (dЦ), товщина плашки (В), ширина пер (f) і

просвіту між ними (С), кут конуса ріжучої частини (2j), передній (g) і задній (a) кути різання і

елементи кріплення плашки.

Зовнішній

діаметр (D) залежить від діаметра оброблюваної різьби, діаметру стружкових отворів (dC) і

діаметра кола розміщення їх центрів (dЦ):

D = dЦ + 2 ×

dС + 2 ×

Т

де Т - товщина стінки плашки:

![]()

dС, dЦ -

діаметр стружкових отворів і діаметр розташування їх цінтрів залежать ширини просвіту стружкогово

отвору (С), діаметра різьби, форми передньої поверхні (прямолінійна або

криволінійна).

Криволінійну поверхню

простіше отримати, проте передній кут по висоті профілю різьби виходить

непостійним.

Число стружкових

отворів рекомендується приймати в залежності від діаметра різьби і коливається

від 3 (при d рівному 1 мм) до 12 (при d рівному

76 мм).

Рис. 9.2 – Конструктивні та геометричні параметри плашки

Товщина плашки (В) визначається за формулою:

В = 2 × 1РіЖ + lК

де 1К -

довжина калібрувальної частини, мм.

Приймається рівною ( 3 ÷ 8 ) Р, в залежності від виду плашки.

1РіЖ -

довжина забірного конуса (ріжучої частини), яка характеризується кутом забірного

конуса j.

![]() 1РіЖ = (t + а) × ctg j

1РіЖ = (t + а) × ctg j

де t - висота профілю різьби що

нарізується, мм.

а - перевищення висоти забірної частини над висотою різьблення,

необхідне для направлення плашки, мм.

а = 0,15 ÷ 0,40 мм.

Кут забірного конуса (j) залежить від властивостей оброблюваного

матеріалу:

для високоміцних сталей

………………………………………..2j = 300;

для легких сплавів і кольорових

матеріалів……………………2j = 300;

для стандартних плашок

……………………………………......2j = 500.

Передній

кут (g) приймають в залежності від властивостей оброблюваного

матеріалу:

для твердих матеріалів

....................................................... g = 10 ÷ 120;

для матеріалів середньої твердості

.................................... g = 15 ÷ 200;

для легких матеріалів

......................................................... g = 20 ÷ 250;

у стандартних плашок

.........................................................g = 15 ÷ 200.

Задній

кут (a) виходить затилуванням

по вершинах на довжині забірного конуса і знаходиться в межах від 6 до 9

градусів. Розрахунок величини затилування проводиться так само як і у мітчиків.

Елементи

кріплення плашки.

При роботі, плашку встановлюють у гніздо

плашкотримача (на верстаті) або воротка (ручна

нарізка) і закріплюється спеціальними гвинтами. Для цього у плашки роблять

гнізда у вигляді конічних поглиблень. Нижні гнізда з кутом 60 градусів -

установочні, а верхні з кутом 90 градусів - підтискні.

Перемичка використовується для

переточки плашки після її зносу (її розрізають і стискають за допомогою

підтискної гвинтів, а потім переточують і відновлюють).