Система допусків і посадок

гладких циліндричних з’єднань

1.

Загальні поняття.

2. Діапазони та інтервали розмірів.

3. Квалітети.

4. Поля допусків.

5.

Застосування

посадок з’єднань.

1.Загальні поняття.

Системою допусків і

посадок називають комплекс рядів допусків і посадок, створений на основі

теоретичних досліджень і узагальнення досвіду проектування, виготовлення і

експлуатації виробів. Стандартні системи допусків і посадок розроблені для

різних типових з’єднань деталей машин і приладів. Вони забезпечують

взаємозамінюваність в машино- і приладобудуванні; створюють умови для

стандартизації кінцевої продукції, комплектуючих виробів, ріжучого інструменту

і калібрів; сприяють підвищенню якості продукції.

Сучасні системи

допусків і посадок:

1) охоплюють певні

діапазони розмірів, які для спрощення таблиць допусків розбивають на інтервали

розмірів;

2) містять одиниці

допусків, що виражають залежність допуску від розміру;

3) містять необхідне

число квалітетів, класів або ступенів точність, в якій встановлені допуски

різної величини для однакових номінальних розмірів;

4) містять необхідну

різноманітність посадок двох рядів – в системі отвору і в системі валу;

5) є граничними

асиметричними системами, в яких точність розмірів задана двома граничними

розмірами, а поля допусків основного отвору і основного валу розташовані

асиметрично щодо нульової лінії;

6) мають визначену

температуру для проведення точних вимірювань ![]() .

.

Системи допусків і

посадок оформлені у вигляді таблиць, що містять значення допусків і відхилень

для всіх інтервалів, розмірів, квалітетів, ступенів і класів точності.

Стандартні загальнодержавні системи допусків і посадок є обов’язковими, але на

їх основі можна складати галузеві, відомчі і заводські стандарти, що обмежують

вибір допусків і посадок тими значеннями, які задовольняють запити окремих

галузей промисловості і підприємств.

2. Діапазони та інтервали розмірів.

Система допусків і

посадок розповсюджується на розміри до 10000 мм (нижня межа – менше

1 мм – необмежено). Вказаний діапазон розмірів розбитий на три групи: до

500 мм, понад 500 до 3150 мм і понад 3150 до 10000 мм. Перераховані групи

розмірів розділені на основні і проміжні інтервали. Для розмірів до 500 мм

встановлено 13 основних інтервалів: до 3 мм; понад 3 до 6, понад 6 до 10, понад

10 до 18 мм і т.д. Починаючи з 10 мм основні інтервали додатково розбиті

на проміжні. Наприклад, в основному інтервалі понад 10 до 18 мм є два проміжних

– понад 10 до 14 і понад 14 до 18 мм. Розміри понад 500 до 3150 мм розбито

на 8 основних і 16 проміжних інтервалів, а понад 3150 мм на 5 основних і

10 проміжних. Проміжні інтервали введені для відхилень, що створюють посадки з

великим натягом і зазорами для отримання більш рівномірних зазорів і натягу.

Одиниці допуску і(І)

обчислюють за формулами (9) і (10) для всіх інтервалів розмірів за середнім

геометричним розміром даного інтервалу, що обчислюється за формулою (11).

Наприклад, для

інтервалу розмірів понад 18 до 30 мм ![]() мм; для розмірів до 3

мм

мм; для розмірів до 3

мм ![]() мм.

мм.

Одиниці допуску

основних інтервалів для найбільш поширених в машинобудуванні розмірів (до

500 мм) наводяться в спеціальних таблицях стандартів. Поділ розмірів, які

охоплюються системою допусків і посадок, на інтервали і застосування для всіх

розмірів кожного інтервалу однієї загальної одиниці допуску дозволяє обмежити

різноманітність допусків і відхилень і спрощує таблиці стандартів.

У системі допусків і

посадок для гладких циліндрових з’єднань допуски отворів і валів позначають ІТ,

що означає «допуск ІСО».

3. Квалітети.

Квалітет (клас точності) – це сукупність допусків, відповідних

однаковому ступеню точності для всіх номінальних розмірів.

Використання терміну

«квалітет» замість «клас точності» введено для того, щоб

відразу було ясно, про яку систему допусків і посадок йдеться мова.

У ЄСДП, як і в ІСО,

встановлено 20 квалітетів, що позначаються порядковими номерами, що зростають

із збільшенням допуску: 01; 0; 1; 2; 3;…; 15; 16; 17; 18. Допуск для квалітету

позначається буквами ІТ, за якими слідує номер квалітету. Наприклад,

ІТ12 означає допуск за 12-им квалітетом. Просто допуск без віднесення до певної

системи позначається літерою Т.

Кількість квалітетів

визначалася з урахуванням потреби різних галузей промисловості, перспектив

підвищення точності виробів, меж досяжної точності, функціональних і

технологічних чинників, прийнятих значень знаменника геометричної прогресії.

Призначення

необхідного квалітету – складне техніко-економічне завдання. Вибір квалітетів

для різних розмірів деталей у багатьох випадках визначається при розв’язку

розмірних ланцюгів, до складу яких входять довжини, товщина, уступи, глибини

западини і інші розміри.

Можна вказати

загальні рекомендації за призначенням квалітетів для деталей, що створюють

рекомендовані посадки.

Точні квалітети (01;

0; 1) призначаються рідко, головним чином для виготовлення плоскопаралельних

кінцевих мір довжини, допуски по 1-4у квалітету застосовуються зазвичай при

виготовленні робочих і контрольних калібрів. 4-й і 5-й квалітети застосовують

рідко, в особливо точних з’єднаннях, що не допускають помітної зміни натягу або

зазору. Їх іноді використовують для установки точних підшипників, поршневих

кілець, високоточних зубчатих коліс тощо. Часто заданого допуску посадки

досягають, використовуючи грубіші квалітети і селективне складання.

6-й і 7-й квалітети

використовують у відповідальних з’єднаннях, коли до посадок пред’являються вимоги

визначеності, а до деталей – взаємозамінюваності, для забезпечення точного

складання. Приклади: установка

підшипників кочення нормальної точності, зубчатих коліс середньої точності,

підшипників рідинного тертя, для рухомих з’єднань в кривошипно-шатунних

механізмах двигунів внутрішнього згорання, перехідні посадки, посадки з натягом

середньої величини тощо. В автомобільній, авіаційній, верстатобудівній,

турбобудівельній промисловості 60-70% відповідальних з’єднань виконується за

даними квалітетами.

8-й і 9-й квалітети

застосовують для отримання щодо великих гарантованих зазорів і натягу і для

посадок, що забезпечують середню точність збірки. Приклади: поверхні, що

сполучаються, в посадках з великим натягом, отвори в перехідних посадках

зниженої точності, опори ковзання середньої точності в умовах напіврідинного

тертя тощо.

10-і квалітет

застосовують в посадках із зазором в тих же випадках, що і 9-й квалітет, коли

умови складання або експлуатації допускають збільшення коливань зазорів в

з’єднаннях.

11-й і 12-й

квалітети застосовують для грубих з’єднань з великими гарантованими зазорами,

для невідповідальних з’єднань (деталі з пластмас, штамповані деталі, кришки,

фланці і т. п.).

Грубі квалітети (13;

17-й) застосовуються для габаритних розмірів і для невідповідальних деталей.

Для з’єднань

використовуються тільки вісім квалітетів для отворів (з 5-го по 12-ій) і

дев’ять квалітетів для валів (з 4-го по 12-ий). Решта квалітетів

використовується для елементів деталі, що не сполучаються.

У системі ЄСДП для

розмірів від 1 до 500мм утворено 19 класів точності, що позначаються цифрами

09; 08;…; 02; 1; 2; 2а; 3; 3а; 4; 5; 7; 8; 9; 10 в порядку зменшення точності

(збільшення допуску). Для розмірів більше 500 мм утворено 12 класів точності

(ГОСТ 2689-54).

У ЄСДП СЄД для розмірів

до 10000 мм встановлено 19 квалітетів: 01, 0, 1, 2 …, 17. В порядку зменшення

точності допусків квалітетів, умовно позначають ІТ01, ІТ0,

ІТ2 …, ІТ16, ІТ7. Для квалітетів від 5 до 17

допусків обчислюють за формулою (12). Число одиниць допуску а приймають за таблицями.

Починаючи з ІТ6 значення а

утворюють геометричну прогресію із знаменником ![]() , тобто при переході до кожного наступного квалітету число

одиниць допуску збільшується на 60%, а через п’ять квалітетів – в10 разів.

Наприклад, для

, тобто при переході до кожного наступного квалітету число

одиниць допуску збільшується на 60%, а через п’ять квалітетів – в10 разів.

Наприклад, для ![]() ; для інтервалу розмірів понад 18 до 30 мм ІТ6 = 13 мкм;

ІТ11=130 мкм. Така закономірність дозволяє встановлювати допуски і число

одиниць а для

квалітетів грубіше 17. Квалітети 01 і 0 з допусками точніше допуску квалітету 1

введені пізніше у зв’язку з підвищенням вимог до точності машино- і

приладобудівної продукції. У найбільш точних квалітетах основний вплив на

точність розмірів чинить похибка вимірювання, яка прямопропорційна розміру.

Тому для розмірів до 500 мм в перших трьох квалітетах допуски, що лінійно

залежать від розміру, обчислюють за наступними формулами:

; для інтервалу розмірів понад 18 до 30 мм ІТ6 = 13 мкм;

ІТ11=130 мкм. Така закономірність дозволяє встановлювати допуски і число

одиниць а для

квалітетів грубіше 17. Квалітети 01 і 0 з допусками точніше допуску квалітету 1

введені пізніше у зв’язку з підвищенням вимог до точності машино- і

приладобудівної продукції. У найбільш точних квалітетах основний вплив на

точність розмірів чинить похибка вимірювання, яка прямопропорційна розміру.

Тому для розмірів до 500 мм в перших трьох квалітетах допуски, що лінійно

залежать від розміру, обчислюють за наступними формулами:

![]() . (24)

. (24)

![]() . (25)

. (25)

![]() . (26)

. (26)

Допуски квалітетів

2-4 складають геометричну прогресію між ІТ1 та ІТ5.

Для розмірів понад

500 до 10000 мм допуски в квалітетах 01, 0 і 1 також обчислюють за

формулою (12), приймаючи а

рівним відповідно 1; 1,41 і 2. Допуски квалітетів 2-4 також приблизно є

членами геометричної прогресії між допусками.

4. Поля допусків.

Характер з’єднання

двох деталей, тобто вид посадки, визначається взаємним розташуванням полів

допусків валу і отвору. У ЄСДП розташування поля допуску задається двома

координатами. Одна – квалітет допуску для даного номінального розміру, залежна

від номера квалітету, інша – основне відхилення – найближча відстань поля

допуску до нульової лінії. Якщо поле допуску розташоване вище за нульовою

лінією, то основним є нижнє граничне відхилення ЕІ або ei,

якщо нижче – основним служить верхнє граничне відхилення ЕS або еs.

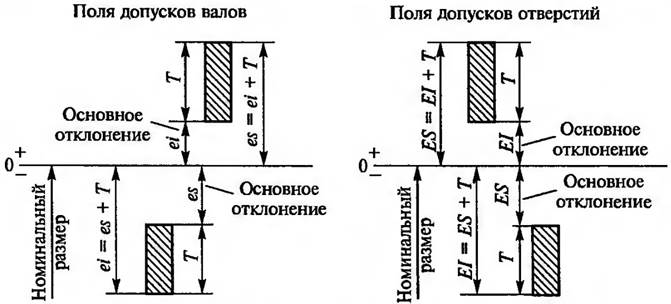

Рис. 7. Поля

допусків валів та отворів

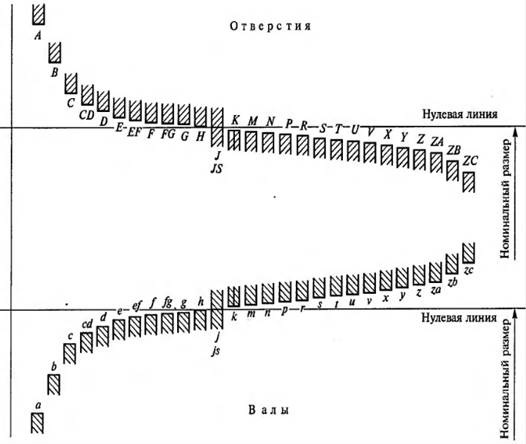

Для забезпечення

рівних можливостей утворення полів допусків валів і отворів в ЄСДП, як і в

системі ІСО, передбачені однакові набори основних відхилень, схематично

зображені на рис. 8.

Основні відхилення позначаються

однією або двома літерами латинського алфавіту: малими – основні відхилення

валів, великими – отворів. Основні відхилення валів від а до h і отворів від А до

Н використовуються для утворення полів допусків, призначених для посадок

із зазором відповідно в системі отвору і в системі валу.

У перехідних

посадках використовуються основні відхилення від js до n для валів, і від Js до N для отворів. Для

полів допусків з використанням літер js (Js), як виняток, рівне нулю не нульове, а середнє відхилення.

При цьому поля допуску розташовано симетрично щодо нульової лінії, а числові

значення верхнього і нижнього відхилень однакові за величиною і рівні половині

допуску відповідного квалітету.

Основні відхилення

валів від о до zc і отворів від O до ZC використовуються

переважно для утворення полів допусків для посадок з натягом. При цьому

відхилення зверху забезпечують отримання посадок із значним натягом.

Основні відхилення

отворів, як правило, рівні за чисельним значенням і протилежні за знаком

основним відхиленням валів, позначеним тією ж буквою. З цього правила зроблено

виключення для розмірів понад 3 до 500 мм.

Спеціальне правило

забезпечує отримання у двох відповідних один одному посадок в системі отвору і

системі валу однакових зазорів або натягів, якщо в посадці отвір з’єднується з

валом точнішого квалітету.

ЄСДП, як і система

ІСО, допускає будь-які поєднання основних відхилень і квалітетів. Для кожного з

розмірів до 500 мм поєднанням 28 основних відхилень і 20 квалітетів можна

отримати понад 500 полів допусків для валів і стільки ж для отворів. Проте не

всі можливі поєднання мають технічний сенс, а такий величезний набір економічно

недоцільний.

У ЄСДП

застосовується обмежений відбір полів допусків. Такий відбір, званий основним,

включає 72 поля допусків отворів і 81 поле допуску валів. Окрім основного

відбору в додатку до ГОСТ 25347-82 дається додатковий відбір, що включає 36

полів допусків валу і 32 поля допуску отворів.

Практично обходяться

значно меншим набором полів допусків, а деякі взагалі застосовуються украй

рідко. Тому в ГОСТ 25347-82 виділяються переважні поля допусків.

Цей відбір включає 10 полів допусків для отворів і 16 – для валів. Таке

поєднання пояснюється тим, що технічно простіше отримати вал, чим отвір

однакової точності, а посадку можна забезпечити різними поєднаннями валів і

отворів. На основі переважних полів допусків можна забезпечити до 90-95% всього

застосування посадок.

З вказаних трьох

відборів в першу чергу слід застосовувати переважні поля допусків. При

неможливості забезпечити конструктивні і технологічні вимоги за рахунок

переважних полів допусків слід застосовувати поля допусків з основного відбору.

У окремих, технічно-обґрунтованих випадках, коли застосування полів допусків

основного відбору не може забезпечити вимог, що пред’являються до виробів,

допускається застосування додаткових полів допусків.

Для великих розмірів

переважні поля допусків не виділені, оскільки відбір полів допусків обмежений в

порівнянні з діапазоном середніх розмірів. Розміри, що не сполучаються, можуть

виготовлятися за будь-яким з квалітетів ЄСДП.

Рис. 8. Основні

відхилення валів та отворів

5. Застосування посадок з’єднань

Посадка з зазором. В рухомих з’єднаннях

зазор служить для забезпечення переміщень деталей, розміщення змащувального

шару, компенсацiї температурних деформацій, а також компенсацій вiдхилень форми

i розташування поверхонь. Найбільш розповсюдженим типом рухомих з’єднань є

підшипники ковзання, що функціонують зі змащувальним матеріалом.

Посадка з натягом ‑ це посадка, при

якiй забезпчуєтся натяг у з’єднані. Посадки з натягом призначенi для утворення

нерухомих з’єднань i служать, як правило, для передавання крутного моменту вiд

вала до тiла обертання.

Вибiр способу отримання з’єднаная (пiд пресом, з нагрiвом

охоплюючої або охолодженням охоплюваної деталi) залежить вiд конструкцiї

деталей, їх розмiрiв, необхiдного натягу i iнших факторiв. Мiцнiсть з’єднань з

натягом можна пiдвищити шляхом нанесення на деталi гальванопокриття,

правильного вибору конструктивних форм деталей, стабiлiзацiї технологiчних

факторiв при збиранні.

Надiйнiсть посадок з натягом залежить вiд механiчних

властивостей матерiалiв зєднаних деталей, шорсткостi i вiдхилень форми їх

поверхонь, конструктивних факторiв, натягу, методу збирання з’єднання, умов

експлуатації. Багато з вказаних факторiв важко нормалiзувати i врахувати при

розрахунку, тому в вiдповiдальних випадках вибратну посадку рекомендується

перевiряти експериментально. Посадку рахують придатною, якщо при найменшому

натягу гарантується нерухомiсть з’єднання, а при найбiльшому – мiцнiсть

зєднаних деталей. При цих умовах з’єднання передає заданий крутиий момент або

осьову силу, а деталi витримують без зруйнування напруження, визванi натягом

іншими факторами.

Перехідна посадка ‑ це посадка, при

якiй можливо отримати як зазор, так i натяг. Трудомiсткiсть збирання i

розбирання з’єднань з перехiдними посадками, так як i характер посадок визначається

ймовiрнiстю отримання в них натягiв i зазорiв. При розрахунку ймовiрностi

натягiв i зазорiв користуються нормальним законом розподiлу деталей при

виготовленні. Розподiл натягiв i зазорiв також буде пiдлягати нормальному

закону, а ймовiрнiсть їх отримання визначається з допомогою iнтегральної

функцiї ймовiрностi Ф(z).

В перехiдних посадках допуск посадки ‑ це сума

найбiльшого натягу i найбiльшого зазору, взятих по абсолютному значенню:

Для всiх типiв посадок допуск посадки чисельно рiвний

сумi допускiв отвору i валу

Контрольні запитання:

1. На яку величину розмірів

розповсюджується ЄСДП?

2. Скільки є діапазонів і

груп розмірів? Вкажіть їх значення.

3. Скільки є квалітетів

точності розмірів в ЄСДП?

4. Як ви розумієте поняття

«поле допуску»?

5. Що таке переважні поля

допусків розмірів?

6. Назвіть види посадок та

їх особливості.