Основні поняття про допуски і

посадки

1.

Види поверхонь.

2. Графічне зображення допусків і відхилень.

3. Одиниця допуску та поняття про квалітет.

4.

Посадка з’єднання,

види посадок.

1. Види поверхонь.

В стандартах ІСО та

ЄСДП встановлено основні визначення допусків і посадок для елементів деталей і

їх з’єднань, що мають гладкі циліндричні або плоско-паралельні поверхні.

Прикладами таких елементів деталей і їх з’єднань можуть служити циліндричні

поверхні валів, отворів в маточинах коліс і з’єднання перерахованих деталей між собою; паралельні

площини, що визначають розміри поперечних перетинів шпонок і пазів для них, а

також з’єднання шпонок по ширині з пазами валів і зубчастих коліс, шківів,

зірочок тощо. Термінологія, що застосовується для допусків і посадок інших

типових з’єднань, заснована на термінології, встановленою стандартом СТ СЕВ

145-75 для гладких циліндричних з’єднань.

Поверхні деталей

бувають циліндричні, плоскі, конічні, евольвенті, складні (шліцьові, гвинтові)

тощо. Крім того, поверхні бувають спряжені і неспряжені. Спряжені ‑ це поверхні,

за якими деталі з’єднуються в складальні одиниці, а складальні одиниці в

механізми. Неспряжені (вільні) ‑ це

конструктивно необхідні поверхні, не призначені для з’єднання з поверхнями

інших деталей.

Внутрішні

циліндричні поверхні, а також внутрішні поверхні з паралельними площинами

(отвори в маточинах, пази шпонкові і ін.) є такими, що охоплюють. Їх умовно

називають отворами. Діаметри отворів позначають D. Зовнішні поверхні є охоплюваними. Їх умовно

називають валами і

позначають d.

2. Графічне

зображення допусків і відхилень

Графічний спосіб

зображення допусків і відхилень, які встановлюють на розміри деталей і їх

з’єднань, володіє високою наочністю. Цей метод дозволяє швидко визначити характер з’єднання деталей і полегшує

виконання різних розрахунків, пов’язаних з точністю деталей і з’єднань.

Розглянемо принцип

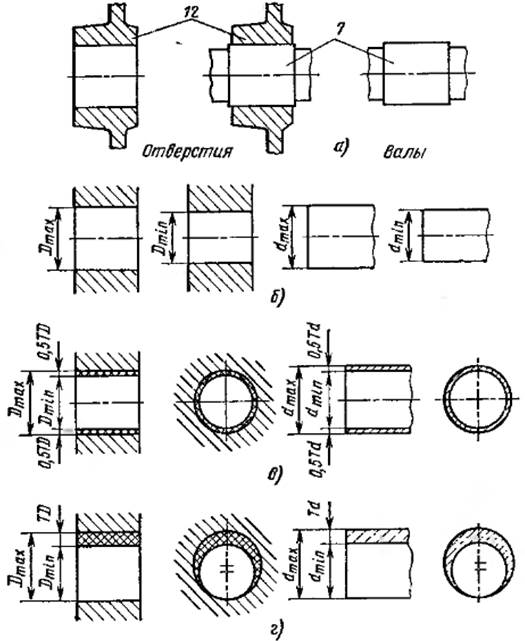

графічного зображення допусків окремих деталей (рис. 2).

Рис. 5. Графічне

зображення допусків та відхилень на прикладі сполучення осі з корпусом

На рис. 5, а

показано сполучення осі 7 з корпусом 12. У всіх

придатних деталей, що поступають на складання, розміри поверхонь (рис. 5,

б), що сполучаються, знаходяться в межах від Dmax, до Dmin

для отвору (корпус 12) і від dmax до dmin для валу

(вал 7). При

графічному зображенні допусків деталі, для яких будуються схеми допусків, не

викреслюють, замість деталей на схемах дають умовні зображення отворів і валів

без дотримання масштабу (рис. 5, б,в і г).

Сумістимо контури

отворів і валів (окремо), виготовлених за граничними розмірами, так, щоб

співпали їх осьові лінії (рис. 5, в). Тоді дійсні розміри всіх

придатних деталей опиняться в зонах, обмежених граничними розмірами. Сума цих

зон, розташованих симетрично щодо осі, виражає допуски отвору ТD і валу Тd

(![]() ). Проте таке зображення допусків незручне. Для

спрощення і підвищення наочності ескізів зручніше зображати зони допусків

отворів і валів в цілому (рис. 5, г). Для цього граничні контури отворів і

валів сумістимо нижніми твірними. Тоді при тих же розмірах допуски можна

зобразити зонами, розташованими між верхніми твірними суміщених контурів.

). Проте таке зображення допусків незручне. Для

спрощення і підвищення наочності ескізів зручніше зображати зони допусків

отворів і валів в цілому (рис. 5, г). Для цього граничні контури отворів і

валів сумістимо нижніми твірними. Тоді при тих же розмірах допуски можна

зобразити зонами, розташованими між верхніми твірними суміщених контурів.

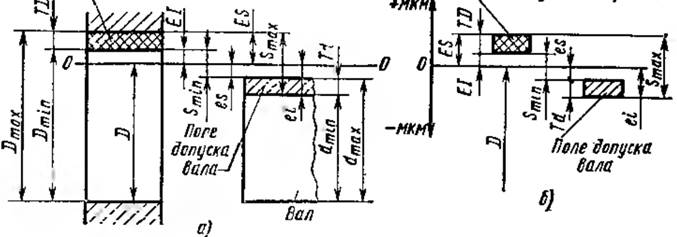

Типові приклади

графічного зображення допусків, відхилень, номінальних і граничних розмірів та

інших параметрів точності отворів і валу зображено на рис. 6, а.

Рис. 6. Схеми графічного зображення допусків, відхилень,

номінальних і граничних розмірів

Ці схеми побудовані на основі викладеного принципу.

Масштаб при побудові таких схем витримати не можна, оскільки допуски на обробку

деталей в сотні і тисячі разів менше номінальних розмірів. Тому горизонтальні

лінії, що визначають граничні розміри Dmax, Dmin, dmax

і dmin проводять на довільних відстанях від нижньої лінії, що є

нижньою твірною суміщених контурів отворів або валів. Крім того, проводять

горизонтальну лінію ОО, що називається нульовою. Нульова лінія ‑ лінія, положення якої відповідає

номінальному розміру. Від неї відкладають відхилення при графічному зображенні

допусків і посадок; позитивні ‑ в один бік (наприклад, вгору), а від’ємні

- в іншу (донизу).

На схемах указують

номінальний D і граничні (Dmax, Dmin, dmax

і dmin) розміри, граничні відхилення (ES, EI, es, ei) поля допусків

і інші параметри.

Поле

допуску ‑ поле, обмежене верхнім і нижнім відхиленнями.

Поле допуску визначається величиною допуску і його положенням щодо номінального

розміру. При графічному зображенні поля допусків показують зонами, які обмежені

двома лініями, проведеними на відстанях, що відповідають верхньому і нижньому

відхиленням (див. рис. 6, а).

Положення нуля

допуску щодо номінального розміру або нульової лінії визначається одним з двох

відхилень ‑ верхнім або ніжнім, яке називають основним. У

системі допусків і посадок за основне відхилення прийнято менше із двох

відхилень по абсолютному значенню, тобто найближче до нульової лінії. Для

схеми, приведеної на рис. 6, а, основними відхиленнями є:

для поля допуску отвору ‑ нижнє відхилення ЕІ; для поля

допуску валу ‑ верхнє відхилення es.

Граничні відхилення відкладають

від нульової лінії, а їх чисельні значення цілком визначають величину і

положення поля допуску щодо цієї ж лінії. Ця обставина дозволяє застосувати

більш простій спосіб графічного зображення полів допусків ‑ через одні

відхилення (рис. 6, б). На таких спрощених схемах не указують

номінальні і граничні розміри. Положення нульових ліній завжди відповідає кінцю

вектора номінального розміру, який умовно направляють від низу до верху.

Завдяки цьому спрощені схеми можна викреслювати в масштабі; вони виходять

наочними, простими та компактними, аніж схеми на рис. 6, а.

3. Одиниця

допуску та поняття про квалітет

Точність розмірів визначається допуском ‑ із

зменшенням допуску точність підвищується, і навпаки. Проте значення допуску без

урахування величини і характеру розміру, призначення і умов роботи деталі не

може служити мірою точності. Це пояснюється наступним:

1. Кожен

технологічний метод обробки деталей характеризується своєю

економічно-обґрунтованою оптимальною точністю, однак практика показує, що із збільшенням розмірів зростають

технологічні труднощі обробки деталей з малими допусками і оптимальні допуски

за незмінних умов обробки дещо збільшуються. Узагальнення досвіду

обробки деталей на металорізальному устаткуванні дозволило виразити

взаємозв’язок між економічно досяжною точністю і розмірами за допомогою умовної

величини, званою одиницею допуску.

Для побудови систем допусків встановлено одиницю допуску

i (I),

котра враховує вплив технологічних, конструктивних, метрологічних факторів i

являється мірою точності.

На основі досліджень точності механічної обробки

циліндричних деталей iз металу, згідно з рекомендаціями ISO, одиницю допуску

можна визначати за формулами:

для розмірів до

![]() (9)

(9)

для розмірів вiд 500мм до 10000мм.

![]() (10)

(10)

У формулах (9), (10) ![]() ‑

середнє значення діаметру з інтервалу, мм, причому:

‑

середнє значення діаметру з інтервалу, мм, причому:

![]() (11)

(11)

Результат розрахунку одиниць допуску у мікрометрах.

Перший доданок у формулах (9) та (10) враховує вплив похибок при обробці, а

другий доданок ‑ похибки вимірювання та температурні похибки.

2 До розмірів, що

навіть мають однакові значення, можуть пред’являтися різні вимоги відносно

точності. Це пояснюється великою різноманітністю механізмів, а також вузлів і

деталей, що відрізняються конструкціями, призначенням і умовами роботи. Тому

стандартні системи допусків і посадок містять ряд квалітетів.

Термін квалiтет

(qulitat) походить iз німецької мови, що означає якiсть. Пiд квалiтетом розумiють сукупнiсть допускiв, що

характеризуються постiйною точнiстю для всiх номiнальних розмiрiв даного

дiапазону.

Встановлено 20 квалітетів: 01, 0, 1, 2, 3,4, 5, 6,7, 8, 9, 10, 11, 12, 13,

14, 15, 16, 17, 18. Квалітети 01, 0 ‑ самi точнi, введенi пiсля квалiтету

1. Позначають квалiтет двома буквами ІТ (вiд слiв ISO i Тolerace). Таким чином, повне

позначення квалiтетiв матиме такий вигляд: ІТ 01,..., ІТ18. Квалітети ІТ0,...,

ІТ5 використовують в приладобудуваннi; ІТ6,…, ІТ10 ‑ в машинобудуванні;

ІТ11,…, ІТ18 ‑ в сільськогосподарському машино-будуваннi. Квалітет

визначає допуск на виготовлення деталі, причому:

![]() ,

(12)

,

(12)

де

а

- число одиниць допуску, яке залежить вiд квалiтету i не залежить вiд величини

номінального розміру (а = 7, 10, 16, …, 1000, 1600),

i - одиниця допуску у мікрометрах.

В межах одного і

того ж квалітету а постійне, тому всі номінальні розміри в кожному

квалітеті мають однаковий ступінь точності. Проте допуски в одному і тому ж

квалітеті для різних розмірів все ж таки змінюються, оскільки із збільшенням

розмірів збільшується одиниця допуску (див. формули (8) і (9)). При переході

від квалітетів високої точності до квалітетів грубої точності допуски

збільшуються внаслідок збільшення числа одиниць допуску, тому в різних

квалітетах змінюється точність одних і тих самих номінальних розмірів.

Висновки:

1. Одиниця допуску

залежить тільки від розміру і не залежить від призначення, умов роботи і

способів обробки деталей, тобто одиниця допуску

дозволяє оцінювати точність різних розмірів і є загальною мірою точності або

масштабом допусків різних квалітетів.

2. Допуски однакових

розмірів в різних квалітетах різні, оскільки залежать від числа одиниць допуску

а, тобто квалітети визначають точність однакових номінальних

розмірів.

3. Різні способи

обробки деталей характеризуються визначеною економічно-досяжною точністю:

чорнове точіння дозволяє обробляти деталі з грубими допусками; для обробки з

досить малими допусками застосовують тонке шліфування і т.д., тому квалітети фактично зумовлюють технологію

обробки деталей.

4. Посадка з’єднання.

Види i допуски посадок

Механізми всіх машин

і приладів складаються з деталей, що взаємо-сполучаються, і складальних

одиниць. Характер з’єднань повинен забезпечувати точність положення або

переміщення деталей і складальних одиниць, надійність експлуатації, простоту

ремонту машин і приладів, тому конструкції з’єднань, можуть бути різними і до

їх характеру можуть пред’являтися різні вимоги.

В одних випадках

необхідно отримати рухоме з’єднання із зазором, в інших – нерухоме з’єднання з натягом.

Зазором S називають різницю

розмірів отвору і валу, якщо розмір отвору більше розміру валу, тобто: ![]() .

.

Натягом

N називають різницю розмірів валу і отвору до

складання, якщо розмір валу більший розміру отвору.

При подібному

співвідношенні діаметрів ![]() і

і ![]() натяг можна вважати

від’ємним зазором, тобто:

натяг можна вважати

від’ємним зазором, тобто: ![]() .

.

Зазори і натяги

забезпечуються не тільки точністю розмірів окремо узятих деталей, але головним

чином співвідношенням розмірів поверхонь, що сполучаються ‑ посадкою.

Посадкою називають характер

з’єднання деталей, що визначається величиною зазорів та натягу, що отримується

в ньому. Посадки характеризують свободу відносного переміщення деталей, що

сполучаються, або їх здатність чинити опір взаємному зсуву.

Залежно від

розташування полів допусків отвору і валу посадки поділяють на три групи:

Посадки

із зазором забезпечують

зазор в з’єднанні (поле допуску отвору розташоване над полем допуску валу).

Посадки

з натягом забезпечують

натяг в з’єднанні (поле допуску валу розташоване над полем допуску отвору);

Перехідні

посадки дають можливість отримувати в з’єднанні як

зазор, так і натяг (поля допусків отвору і валу перекриваються).

Посадки із зазором

характеризуються граничними зазорами ‑ найбільшим і найменшим.

Найбільший

зазор ![]() рівний різниці

найбільшого граничного розміру отвору і найменшого граничного розміру валу.

рівний різниці

найбільшого граничного розміру отвору і найменшого граничного розміру валу.

![]() . (13)

. (13)

Найменший

зазор ![]() рівний різниці

найменшого граничного розміру отвору і найбільшого граничного розміру вала.

рівний різниці

найменшого граничного розміру отвору і найбільшого граничного розміру вала.

![]() . (14)

. (14)

Вище наведені

формули можна перетворити для обчислення ![]() і

і ![]() через відхилення, для

чого підставимо у формули значення діаметрів

через відхилення, для

чого підставимо у формули значення діаметрів ![]() і

і ![]() у наступному вигляді:

у наступному вигляді:

![]() . (15)

. (15)

Аналогічно знайдемо

![]() . (16)

. (16)

Наведеними формулами

зручно користуватися, оскільки при цьому відхилення вибирають за довідниками і

не потрібно заздалегідь знаходити граничні розміри.

До посадок із зазором відносяться також посадки, в яких

нижня межа поля допуску отвору співпадає з верхньою межею поля допуску валу.

У цих посадок, як у всіх посадок із зазором поле допуску отвору

розташовується над полем допуску валу, але ![]() .

.

Посадки з натягом. Для утворення

натягу діаметр валу до складання обов’язково повинен бути більшим

за діаметр отвору. У зібраному стані діаметри обох деталей у зоні спряження

вирівнюються. Це означає, що збірка здійснюється в результаті пружних

деформацій матеріалу, і деталі

з’єднуються нерухомо. Способи збірки деталей, умови роботи, методи

проектування в з’єднанні з натягом розглядаються в курсах технічної механіки і

деталей машин. Посадки з натягом характеризуються граничним натягом.

Найбільший

натяг ![]() рівний різниці

найбільшого граничного розміру валу і найменшого граничного розміру отвору.

рівний різниці

найбільшого граничного розміру валу і найменшого граничного розміру отвору.

Найменший

натяг ![]() рівний різниці

найменшого граничного розміру валу і найбільшого граничного розміру отвору.

рівний різниці

найменшого граничного розміру валу і найбільшого граничного розміру отвору.

![]() ; (17)

; (17)

![]() . (18)

. (18)

Граничні натяги, як

і граничні зазори, зручно обчислювати через граничні відхилення:

![]() ,

, ![]() . (19)

. (19)

Перехідні посадки. Основною

особливістю перехідних посадок є те, що в з’єднаннях деталей, що відносяться до

одних і тих же партій, можуть утворюватись або зазори, або натяги. Перехідні

посадки характеризуються найбільшими зазорами і найбільшими натягами.

Оскільки негативні

зазори рівні позитивному натягу і навпаки, то для визначення в перехідній

посадці значень ![]() і

і ![]() досить обчислити

обидва граничні зазори або обидва граничних натяги; при правильному обчисленні

досить обчислити

обидва граничні зазори або обидва граничних натяги; при правильному обчисленні ![]() або

або ![]() обов’язково виявляться

від’ємними, і за абсолютними значеннями дорівнюватимуть відповідно

обов’язково виявляться

від’ємними, і за абсолютними значеннями дорівнюватимуть відповідно ![]() або

або ![]() .

.

Допуск

посадки ‑

це різниця мiж найбільшим i найменшим допустимими зазорами (якщо це посадка з

зазором), або найбільшим i найменшим допустимими натягами (якщо це посадка з

натягом), або рівний сумі допусків отвору і валу в з’єднанні:

![]() . (20)

. (20)

Для схеми полів

допусків посадки із зазором витікає, що ![]() . З цієї ж схеми виходить, що зазори змінюються в

межах від

. З цієї ж схеми виходить, що зазори змінюються в

межах від ![]() до

до ![]() . Відомо, що різниця граничних значень розміру рівна його ж

допуску. Таким чином, різниця граничних зазорів рівна допуску зазору, тобто:

. Відомо, що різниця граничних значень розміру рівна його ж

допуску. Таким чином, різниця граничних зазорів рівна допуску зазору, тобто: ![]() .

.

Отже, можна довести,

що для посадок із зазором допуск

посадки рівний допуску зазору або різниці граничних зазорів:

![]() . (21)

. (21)

Аналогічно можна

довести, що для посадок з натягом

допуск посадки рівний допуску натягу або різниці натягу:

![]() . (22)

. (22)

При обчисленні

допуску перехідних посадок у вище наведені формули підставляють граничні зазори

або натяги з їх знаками. Інакше кажучи, допуск перехідної посадки визначається:

![]() . (23)

. (23)

Контрольні запитання:

1.

Які бувають

поверхні?

2. Назвіть поверхні, на які призначаються допуски і посадки.

3. В чому полягає суть графічного зображення допусків і

відхилень з’єднань?

4. Дайте пояснення до термінів «одиниця допуску» та

«квалітет».

5. Що таке посадка з’єднання і які види посадок ви знаєте?

6.

Якими параметрами

характеризуються посадки з’єднань?