Тема 7. Застосування роботів і робототехнічних систем

Робот є складним

технічним пристроєм, створюваним на основі мехатронного підходу, що складається

з маніпулятора і системи управління та призначеним для переміщення предметів

праці в просторі.

В якості предметів

праці можуть виступати:

– у машинобудуванні:

заготовки, деталі, інструмент, ємності з розплавленим металом і т. п;

– в атомній

промисловості: стрижні радіоактивного матеріалу, кришки люків, прилади контролю

і т. п;

– в дослідних

(інформаційних) роботах: теле- і відеокамери, бурові інструменти, космічні

модулі і т. п .;

|

|

– в роботах для

екстремальних умов: спеціальні пристрої для обробки місцевості, навісні

знаряддя для обробки землі, поверхні будівель і т. д.

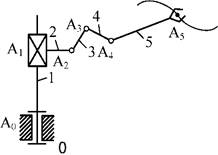

В роботі для

виконання рухових функцій використовується маніпулятор, що представляє собою

ряд кінематичних ланок, з'єднаних між собою кінематичними парами (рис. 7.1).

|

7.1 Маніпулятор робота |

Одна з ланок є

стійкою і нерухомою, а інші можуть

здійснювати керовані руху завдяки впливу з боку приводів. У маніпуляторах роботів

використовуються однорухомі обертальні або поступальні кінематичні пари

п'ятого класу. Поширеність в маніпуляторах роботів

одинрухомих кінематичних пар п'ятого класу пояснюється тим, що такі пари

забезпечують |

відносний рух кінематичних ланок, що

утворюють їх, один відносно одного по одній координаті, а отже, для переміщення

однієї ланки відносно іншого потрібно один привід.

Силова дія приводів

на ланки маніпулятора формується відповідно до сигналів, що управляють,

поступають від системи управління робота, які, у свою чергу, формуються

відповідно до заданого руху захвату, а також з урахуванням стану робота і

технологічного довкілля. Таким чином, під дією приводів робота ланки

маніпулятора і його захват здійснюватимуть цілком певні переміщення в просторі.

|

Для роботів найбільш

характерні два типа завдань на переміщення захвата: Переміщення від однієї точки до іншої за

заданий період часу – позиційне

керування. В цьому випадку задаються

координати початкової, проміжних і кінцевій точок (рис.

7.2). |

|

|

Рис 7.2.

Позиційне керування |

1. Траєкторія руху

захвату і швидкість його руху між точками не регламентується.

Зрозуміло, що

число таких точок може бути нескінченно великим. Істотним моментом являється

те, що в кожній точці захват повинен зупинитись. Це означає, що кожну пару

сусідніх точок можна розглядати, як початкову та кінцеву.

Одним із випадків позиційного керування є

циклове керування, коли захват повинен здійснювати рух між двома точками:

початковою та кінцевою. Прикладом позиційного та циклового керування може бути

рух від місця зберігання заготовки до пристосування верстата, перенос

інструменту від однієї точки розмітки до іншої і т. д.

Для такого керування характерна та обставина,

що в початковій і кінцевій точках швидкість і прискорення захвата повинні бути

рівні нулю.

2. Переміщення захвата по заданій

траєкторії і заданому в часі закону руху по цій траєкторії – контурне

керування. В цьому випадку задається траєкторія руху захвата в часі, тобто

задається закон руху захвата по координатам x, у, z в вигляді: x =

x(t); у

= у(t); z = z(t), а також орієнтація захвата при русі по траєкторії в функції

часу. Орієнтація захвата в просторі може задаватися або з використанням кутів

Ейлера: Ψ = Ψ (t), θ = θ(t) φ= φ(t) або за

допомогою направляючих косинусів (за допомогою кутів між осями координат

інерціальної системи координат і осями координат схвата) x0^Zn=f1(t), y0^Zn=f2(t), x0^yn=f3(t).

Лазерний

робототехнічний комплекс. Робототехнічний комплекс

призначений для лазерного різання складних контурів на горизонтальній площині.

До складу комплексу входять: маніпулятор з кінематичною схемою SCARA,

твердотільний лазер як робочий орган, комп'ютер типу IBM з вбудованим

контролером руху та системою графічного програмування в середовищі Lab View.

Робот використовується для контурного переміщення різака

в робочій зоні. Обрана кінематична схема забезпечує високу точність руху

маніпулятора (відхилення від програмної траєкторії не більше

Компактний лазер типу АИГ-Nd виготовлений на основі

алюмоітрієвого граната і володіє наступними основними характеристиками: довжина

хвилі 1,06 мкм, потужність випромінювання 150 Вт, фокусна відстань

Управління функціональними рухами мехатронної системи

(тобто спільно виконавчими електроприводами багатоступеневого маніпулятора і

режимами роботи лазера) здійснюється пристроєм керування, який включає:

комп'ютер типу IBM PC промислового виконання; контролер руху типу Tech 80 серії

5650 на базі цифрового сигнального процесора (час квантування 100 мкс, 8

каналів вводу/виводу, керування приводом через 16-бітний ЦАП або ШИМ); силові

перетворювачі типу CPCR-MR05.

Програмне забезпечення системи керування розроблено в

середовищі графічного програмування LabView, яка представляє собою потужний

інструментальний засіб для організації інтерфейсу користувача, розробки

алгоритмів для контролера руху, автоматичної генерації керуючих програм для

робота і допоміжного технологічного обладнання.

Створена спеціальна бібліотека керування складним рухом,

яка має більше 150 команд для наступних основних функцій: початкової

ініціалізації системи; планування траєкторії руху лазера з комп'ютерним

кресленням заготівлі (підготовленому, наприклад, в середовищі AutoCAD);

розрахунку оптимальних законів руху приводів у часі; керування контурним рухом

маніпулятора в реальному часі; математичних функцій; калібрування механічної

частини системи; конфігурації блоків керування, інкодер, обмежувачів; зв'язку

пристрою керування із зовнішнім обладнанням.

Розроблена система керування має відкриту будову, що

дозволяє варіювати набір використовуваних датчиків інформації, змінювати

параметри регуляторів у процесі руху, інтегрувати комплекс в складні виробничі

комплекси через локальні мережі.

Робототехнічний

комплекс механообробки.

Робототехнічний комплекс (РТК) призначений для виконання операцій механообробки

деталей із пластмас і легких сплавів. До числа типових операцій відносяться

зачистка задирок, зняття облою, шліфування контурів і поверхонь, свердління

отворів, зняття фасок.

До складу РТК входять: промисловий робот РМ-01, що

включає маніпулятор РUMA-560

і пристрій керування «Сфера-36», комп'ютер верхнього рівня типу IВМ РС, блок

пневмоелектроаппаратури, змінні робочі органи (тужавіння, інструментальні

пневмоголовки), комплект ріжучого інструменту (фрези, напилки, металеві щітки),

пристрій силового застосування з блоком вводу аналогових сигналів в пристрій

управління і багатофункціональний адаптер ввода-виводу сигналів в комп'ютер.

Для виконання на РТК технологічних виробничих процесів

можливе включення до його складу роликового транспортера і механізму подачі

палет із заготовками, а також поворотного столу з фіксаторами. Технологічне

обладнання РТК забезпечується пневможивлення під тиском 0,5 МПа. Зокрема, при

механічній обробці використовується в як робочий орган спеціальна пневмоголовка

виробництва фірми NОKIА (Фінляндія), яка кріпиться

до зовнішньому фланця сіломоментного датчика (рис. 7.3). Основні технічні

характеристики пневмоголовки: потужність 160 Вт, частота обертання вихідного

валу 28000 об/хв, маса

Електромеханічний маніпулятор PUМА-560 антропоморфного типу

має 6 обертальних ступенів рухливості. Приводи ступенів рухливості створені на

базі двигунів постійного струму з захисними гальмами і інкрементальними

інкодерами в якості датчиків зворотного зв'язку.

|

Рис. 7.3. Робочий орган технологічного робота |

Вантажопідйомність робота

Пристрій силомоментного здійснення складається з двох

функціональних модулів: датчика сили і блоку обробки силової інформації. Датчик

сили конструктивно виконаний у вигляді плоских хрестоподібних пластин, на межі

яких наклеєні тензорезистори. Конструкція датчика передбачає вимірювання трьох

компонент вектора сили, що діє на робочий орган робота: сили, перпендикулярної

фланця датчика сили (Fz), і двох

моментів у площині фланця (Мх і Му). В якості чутливих елементів обрані

фольгові тензорезистори типу КФ 5П1-3200-А12. Датчик виготовлений з

алюмінієвого сплаву Д16-Т, що володіє високим значенням модуля Юнга і малої

питомою масою. Блок обробки силомоментної інформації призначений для

перетворення сигналів з тензопідсилювача в три інформаційних сигналу про вектор

сил, чинному на робочий орган. Блок виконаний у вигляді окремої плати і

встановлений в корпус тензопідсилювача. Технічні характеристики пристрою

силомоментного здійснення в цілому такі: кількість вимірюваних компонент

вектора сил – 3 (осьова навантаження до 50 Н; поперечні сили по осях X і У

до 25 Н на плечі

При управлінні роботом на операціях механообработки

основна функція комп'ютера полягає в обробці сигналів від датчика

силомоментного здійснення та вироблення сигналів корекції руху.

Якщо датчик сил і моментів містить вбудований

мікропроцесор, то організація обміну інформацією з комп'ютером не становить

труднощів. В іншому випадку необхідно використовувати багатофункціональний

адаптер (МА), який здійснює погодження аналогових і цифрових сигналів з

системною шиною комп'ютера. МА являє собою електронний модуль (плату), що

вставляється в слот IВМ

РС. Адаптер містить наступні функціональні вузли: аналого-цифровий перетворювач

з комутатором на вході, цифро-аналоговий перетворювач, пристрій паралельного

вводу-виводу і таймер. Серійний комплект пристрою управління «Сфера-36» не має

можливості введення та обробки аналогової інформації. Тому на базі стандартного

модуля аналогового вводу (МАВ) цієї стійки управління був реалізований

контролер вводу аналогових сигналів з сіломоментного датчика. Шість каналів

модуля МАВ служать для введення сигналів з потенціометричних датчиків,

розташованих в ступенях рухливості маніпулятора. Решта два канали АЦП, які в

штатному режимі використовуються для тестування системи, переведені в режим

зв'язку із зовнішніми датчиками сигналів. Зв'язок між пристроєм управління

«СФЕРА» і комп'ютером забезпечується спеціальними драйверами.