Тема 1: МАТЕРІАЛИ МЕТАЛЕВИХ КОНСТРУКЦІЙ

Лекція

1.

1.1.

Сталі та алюмінієві сплави, що використовуються у будівництві

1.2. Марки будівельних сталей та алюмінієвих сплавів

1.4. Сортамент сталевих і алюмінієвих профілів

1.1. Сталі та алюмінієві сплави, що використовуються у

будівництві

Сталь — це

сплав заліза з вуглецем і незначними домішками, які надходять разом з рудою та

паливом. У ряді випадків для поліпшення властивостей до складу сталі вводять

легуючі компоненти. Залежно від вмісту легуючих складників сталі поділяють на

вуглецеві — легуючі компоненти не вводяться; низьколеговані — сумарний вміст

легуючих компонентів не перевищує 2,5 %; середньолеговані — легуючих елементів

2.5...10 %; високолеговані — легуючих домішок понад 10 %.

У будівництві найчастіше застосовують вуглецеві

та низьколеговані сталі. Середньолеговані сталі використовують рідше, а

високолеговані — лише в окремих екстремальних випадках, наприклад, при високих

чи дуже низьких температурах, в агресивних середовищах тощо. Це зумовлено

нестачею і високою вартістю легуючих компонентів.

Вуглецеву сталь поділяють на маловуглецеву

— з вмістом вуглецю до 0,25 %; середньовуглецеву — вуглецю 0,25...0,60 %;

високовугле-цеву— вуглецю 0,60...2,00 %.

Будівельні сталі містять вуглецю до 0,22 %,

тобто вони маловуглецеві. Два останніх види сталей широко застосовують у

машинобудуванні як конструкційні, інструментальні тощо.

Кількість вуглецю має вирішальний вплив на

механічні властивості сталей. При сполученні вуглецю з залізом виникають

карбіди, які є основними зміцнювальними структурними утвореннями сталі.

Збільшення вмісту вуглецю зумовлює зростання міцності, але водночас знижує

пластичність та зварюваність сталі. Невеликий вміст вуглецю у будівельних

сталях забезпечує їхню добру зварюваність і високу пластичність.

Суттєво підвищує міцність без значного

зниження пластичності марганець, який завжди наявний у сталях. Його вміст у

вуглецевих сталях переважно становить 0,30...0,65 %, а у легованих — більший,

залежно від марки сталі.

Третьою домішкою, яку найчастіше містять

вуглецеві сталі, є кремній — найпоширеніший розкиснювач. Він сприяє отриманню

дрібнозернистої структури та підвищенню міцності. Але при цьому зменшується

зварюваність і стійкість до корозії. Тому бажано, щоб вміст кремнію не

перевищував 0,3 %.

В умовах, які спричиняють інтенсивну

корозію, корисною домішкою є мідь. Разом з поліпшенням корозійної стійкості

мідь підвищує і міцність (хоча менше, ніж марганець), але погіршує

зварюваність.

Окрім зазначених елементів, леговані сталі

додатково містять такі домішки, як нікель, хром, ванадій, вольфрам, молібден,

титан, бор тощо. Їх введення до складу сталей поліпшує експлуатаційні якості

матеріалу. Але при цьому необхідно пам'ятати, що запаси легуючих елементів

обмежені, а вартість висока. Підвищений вміст легуючих компонентів погіршує

зварюваність. Економічно вигідним способом покращення сталі є так зване

карбонітридне зміцнення, коли зміцнювальними компонентами є не лише карбіди

металів, але й їхні нітриди. Суттєве підвищення міцності та холодостійкості

досягається введенням у сталь невеликої кількості карбідо- і

нітридоутворювальних домішок: азоту, ванадію, ніобію, що не призводить до

помітного погіршення зварюваності та зростання вартості.

Поряд з корисними домішками до складу

сталей входять і шкідливі, які неминуче надходять з рудою та паливом. У першу

чергу це такі, як сірка та фосфор. Сірка та фосфор роблять сталь крихкою,

схильною до утворення тріщин відповідно при високих і низьких температурах.

Дуже шкідливими є кисень, водень і вільний азот, які також зумовлюють крихкість

сталей.

Суттєвий вплив на якість сталі як матеріалу

для металевих конструкцій мають особливості її кристалічної будови. При

кімнатній температурі основна складова частина вуглецевої сталі — залізо, яке

перебуває у вигляді мікроскопічних зерен, що мають атомну гратку фериту.

Орієнтація ґраток окремих зерен хаотична. У місцях включень інших елементів і

на межах зерен правильність ґратки порушена.

Вуглець перебуває у хімічній сполуці з

залізом, утворюючи карбід заліза — так званий цементит. Ферит досить м'який і

пластичний. Цементит, навпаки, дуже твердий і крихкий. Через незначний вміст

вуглецю цементит утворюється у невеликій кількості і в структурі сталі він має

вигляд перліту — тонкодисперсної суміші частинок цементиту і фериту, що не

мають правильної кристалічної будови. Розміщується перліт між зернами фериту у

вигляді прошарків і окремих включень. Як і цементиту, йому властиві значна

міцність та пружність.

Структура легованих сталей подібна до

вуглецевої. Легуючі компоненти знаходяться у твердому розчині з залізом,

порушуючи правильність кристалічної ґратки зерен фериту, а також сприяючи

утворенню карбідів і нітридів, що додатково зміцнюють прошарки між зернами.

У чистому вигляді алюміній мало придатний

для будівельних конструкцій через малу міцність (s02 = 20...30 МПа, sм = 60...70 МПа). Але при цьому він має високу корозійну стійкість.

У будівельних конструкціях використовують алюмінієві сплави, до складу яких

входять такі легуючі компоненти: магній, марганець, кремній, мідь, цинк,

нікель, залізо, титан, хром та інші. Легування алюмінію зумовлює суттєве

поліпшення механічних якостей, але водночас знижує корозійну стійкість.

Алюмінієві сплави поділяють на два види:

деформаційні та ливарні. Деформаційні алюмінієві сплави використовують для

отримання листів, стрічок, різноманітних профілів, прутів, труб шляхом

прокатування, пресування, кування, штампування, гнуття та інших способів, які

супроводжуються пластичним деформуванням матеріалу. Вироби з цих сплавів

використовують у будівництві най-ширше. Ливарні алюмінієві сплави застосовують

у вигляді виливків. Внаслідок недостатньої пластичності їх використовують мало,

лише у вигляді дрібних фасонних деталей.

Легуючими компонентами у структурі сплаву

найчастіше є сполуки з алюмінієм.

Поліпшити механічні якості

алюмінієвих сплавів можна шляхом термічної чи механічної обробки.

Для одержання оптимальної структури сталь

піддають термічній обробці. При нагріванні сталі до температури переходу ґратки

фериту в аустеніт (890...920°С) через нерівномірне збагачення зерен фериту

вуглецем на місці зерна фериту утворюється кілька з аустеніту. Під час

повільного охолодження на повітрі в різних частинах зерен аустеніту цементит

утворюється також неодночасно, що в свою чергу, розбиває його на кілька зерен

фериту. Цей процес називається нормалізацією.

У результаті сталь стає більш однорідною, зростає її в'язкість і

пластичність.

При швидкому охолодженні (наприклад, водою)

сталі, нагрітої до температури перетворення, відбувається гартування.

Під час термічної обробки одночасно знімаються

внутрішні напруження, що також сприяє поліпшенню властивостей сталі.

З часом атоми вулецю дифундують

до меж зерен, збільшуючи там кількість карбіду заліза. Виділяються також

карбіди і нітриди інших елементів, внаслідок чого зростає міцність сталі, але

одночасно знижуються її пластичність, опір крихкому руйнуванню, динамічним і

ударним навантаженням. Цей прцес називається старінням металу. З підвищенням температури, при періодичному

нагріваніні та охолодженні під дією постійних і особливо змінних напружень, під

час механічних впливів старіння прискорюється.

Якість сталі оцінюють за механічними

властивостями та хімічним складом.

Хімічний склад сталі характеризується

відсотковим вмістом у ній різних домішок. Сталі з однаковим хімічним складом і

механічними властивостями об'єднують у марки.

Залежно від гарантій постачальників сталі

поділяють на групи та категорії. Розрізняють три групи вуглецевих сталей:

група А — сталь має гарантовані механічні

якості;

група Б — сталь має гарантований хімічний

склад;

група В — сталь має гарантовані механічні

якості та хімічний склад.

Для будівельних

конструкцій використовують лише маловуглецеву сталь групи В, оскільки для

забезпечення міцності конструкцій необхідні гарантовані механічні властивості,

а для зварюваності — хімічний склад.

За способом виплавлення

будівельні сталі найчастіше бувають мартенівськими або конверторними. Сучасна

технологія виплавлення конверторної сталі дає метал, близький за якістю до

отриманого в мартенах. Тому при поставках спосіб виплавлення не зазначають.

1.2. Марки будівельних сталей та

алюмінієвих сплавів

Для виготовлення будівельних металевих конструкцій найчастіше застосовують

вуглецеві сталі таких марок: ВСтЗкп2, ВСтЗпсб, ВСтЗсп5, ВСтЗГсп5, де В — група поставки сталі; СтЗ — порядковий номер сплаву; кп, пс і

сп — скорочені позначки (відповідно киплячої, напівспокійної і спокійної)

сталей. Остання цифра марки позначає категорію поставки.

Для всіх категорій

поставки гарантуються такі механічні властивості, як межа текучості, чи умовна межа

текучості, межа міцності, відносне видовження після розриву. Різняться

категорії переважно гарантіями щодо ударної в'язкості. Ударна в'язкість може не

гарантуватися (категорія 2), гарантуватися при +20 °С (категорія 3), а також

гарантуватися при різних від'ємних температурах, у тому числі й після старіння:

категорії 4—6 для вуглецевих сталей і до 15 категорії для низьколегованих.

Наприклад, для вуглецевої сталі категорії 4 гарантується ударна в'язкість до

-20 °С; категорії 5 до -20 °С і після механічного старіння; 6 — тільки після

механічного старіння. У низьколегованих сталей гарантії поширюються на ще нижчі

температури.

У позначках марок легованих сталей

відображено їхній хімічний склад, який впливає на механічні властивості

сплавів. Літери є умовними позначками назви компонентів сплаву. Наприклад: (У)

вуглець підвищує міцність, знижує пластичність і зварюваність; (С) кремній

викоистовується як розкисник, впливає подібно до вуглецю, але дещо слабше; (Г)

марганець підвищує міцність, слабо впливає на пластичність та зварюваність,

компенсує вплив сірки; (Д) мідь підвищує корозійну стійкість та міцність, дещо

знижує пластичність; (Ю) алюміній добрий розкисник, але дорожчий за кремній,

нейтралізує дію фосфору, дещо підвищує ударну в'язкість; (А) азот у хімічно

незв'язаному стані шкідливий, а у вигляді нітридів алюмінію, ванадію, титану

покращує механічні властивості; (Н) нікель, (X) хром, (Ф) ванадій, (В) вольфрам, (М)

молібден, (Т) титан, (Р) бор — найпоширеніші легуючі компоненти, що поліпшують

механічні властивості сталей і їхню стійкість до корозії. Для металевих

конструкцій рекомендують такі леговані сплави: 09Г2, 14Г2 — марганцеві; 09Г2С,

10Г2С, 10Г2СІ — марганцево-кремнієві; 15ГФ та 15Г2СФ - марганцево-ванадієві та

марганце-ванадієво-кремнієві; 15ХСНД, 10ХСНДП — хромокремнієнікелевомідні;

12Г2СМФ, 12ГН2МФАЮ, 12Г2СМФ, 14Х2ГМР, 14ХМНДФР, 14ХГН2МД — високоміцні

складнолеговані сталі. Дві перші цифри характеризують вміст вуглецю у сотих

частках процента, а цифри перед умовними позначками елементів — їхній вміст у

процентах (вміст до 1 % цифрою не позначається).

Для кожної конкретної конструкції марку

визначають згідно з призначенням споруди, видом напруженого стану, а також

способом виготовлення і умовами експлуатації. За цими показниками конструкції

поділяють на чотири групи.

До першої групи належать зварні конструкції, які працюють в

особливо складних умовах при несприятливих напружених станах. Остання,

четверта, група об'єднує другорядні та допоміжні елементи, напружений стан і

технологія виготовлення яких сприяють безпеці експлуатації. Детальний опис

ознак, за якими конструкції поділяють на групи та рекоменовані для них марки

сталей, подано у додатку 1, табл.50*, СНиП ІІ-23-81*.

Щоб спростити визначення механічних

характеристик сталей і створити передумови для їх взаємозаміни під час

виготовлення конструкцій, у нормативних документах (СНиП П-23-81*) марки сталей

згруповані. За ГОСТ 27772—88 сталі позначають так: С235, С245, С255, С275,

С285, С345 та С345Т, С345К, С375 та С375Т, С390 та С390Т, С390К, С440, С590 і

С590К. Наприклад, сталь С235 об'єднує рекомендовані для використання у

металевих конструкціях марки: ВСтЗкп2, ВСТ3кп2-1 та 18кп; сталь С245 — листовий

прокат товщиною до 20 мм і фасонний до 30 мм марки ВСт3псб та марки ВСт3псб-1,

18пс; сталь С255 — марки ВСт3спб, ВСт3Гпсб, ВС3псб (листовий прокат товщиною

20...40 мм і фасонний понад 30 мм), ВСт3сп5-1, ВСт3Гпс5-1, 18 сп, 18Гпс, 18Гсп,

сталь С275 містить лише одну рекомендовану марку ВСт3псб-2; сталь С285 — дві

марки, а саме ВСтЗсп5-2, ВСтГпс5-2; сталі С345 і С345Т марки 09Г2, 09Г2С, 14Г2

(листовий і фасонний прокат товщиною до 20 мм), 15ХСНД (листовий прокат

товщиною до 10 мм і фасонний до 20 мм) тощо. У назвах буква "С" є

скороченням слова сталь, а подальші цифри вказують на найбільше значення

нормативного опору сталі за межею текучості при розтягові (у мегапаскалях).

Варто звернути увагу на те, що зі збільшенням товщини прокату характеристики

міцності зменшуються, і прокат однієї й тієї ж марки, але різної товщини може

належати до різних сталей. Окрім цього, в межах однієї позначки сталі прокат

різної товщини має різні нормативні та розрахункові опори.

Алюмінієві сплави можна маркувати буквами та цифрами. Цифрою 1

позначають основу всіх сплавів — алюміній. Друга цифра характеризує основний

легуючий елемент чи їх групу. Останні дві цифри — номер сплаву. Деформаційні

сплави позначаються лише непарними останніми цифрами, включаючи і нуль, а

ливарні — парними. Наприклад, технічний алюміній АДІ позначають 1013,

алюмомарганцевий сплав АМц — 1400, манганаль АМг2 - 1520, авіаль АД31 — 1310. Для високоміцних

сплавів застосовують лише цифрові позначки.

Для будівельних конструкцій найчастіше

використовують такі марки: АДІМ, АМцМ, АМг2М, АМг2П, АДЗІТ, АДЗІТІ, 1915Т.

Зазначені сплави добре зварюються і мають досить високу корозійну стійкість.

Такі сплави, як 1925Т, дюралюміни, деякі авіалі не зварюються і тому можуть

використовуватися лише в клепаних конструкціях чи в конструкціях зі з'єднаннями

на болтах.

1.3. Корозія

та вогнестійкість

Корозія - це процес руйнування

металу внаслідок хімічного, біохімічного чи електрохімічного впливу

навколишнього середовища.

Існують

такі види корозії: газова, атмосферна, в електролітах, у рідинах, які не є

електролітами (здебільшого органічних, наприклад, у бензині), ґрунтова, структурна

(коли руйнується один з елементів структури), електрична (під впливом

електричних, особливо блукаючих струмів), контактна (коли між різними металами

у місці контакту виникає різниця електричних потенціалів), щілинкова (у вузьких

зазорах між різними деталями), при дії нормальних чи дотичних напружень,

біологічна (під впливом мікроорганізмів та продуктів їх життєдіяльності) та

інші.

Швидкість

корозії залежить від багатьох факторів, але вирішальною є наявність у

навколишньому середовищі агресивних речовин і вологи. Вступаючи у хімічні реакції з агресивними

складниками (насамперед з киснем), метал руйнується. Волога створює передумови

для електрохімічної корозії і пришвидшує цей процес.

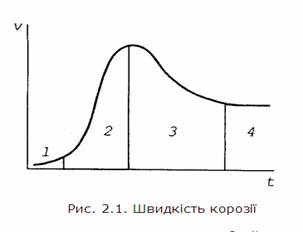

На рис. 2.1 зображена принципова залежність

швидкості V

атмосферної корозії сталі від товщини плівки адсорбованої вологи t. Ділянка 1 є областю сухої корозії внаслідок окиснення заліза киснем повітря.

Втрати металу дуже незначні, практично ними можна нехтувати.

Швидкість вологої корозії під адсорбційними плівками води

завтовшки 1...10 мкм (ділянка 2 на

рис. 2.2) досягає найвищих значень. Розчинення складових компонентів металу та особливо пилу

адсорбованою вологою призводить до утворення водних розчинів електролітів і

виникнення електричних потенціалів і струмів. Що більша різниця потенціалів і

сила струму, то інтенсивніша корозія. Зі збільшенням товщини плівки до 1 мм

(так звана мокра корозія) швидкість корозії зменшується внаслідок утруднення

доступу кисню. При товщині шару води понад 1 мм швидкість корозії практично постійна.

Це так звана корозія в електролітах.

Забрудненість атмосфери додатково

пришвидшує руйнування металу. В умовах відносно чистого повітря сіл швидкість

корозії близько 0,004 мм/рік; у містах це значення може досягати 0,03...0,06

мм/рік; у промислових центрах - 0,04...0,11 мм/рік; в умовах морського повітря,

що містить велику кількість вологи та солей - 0,07...0,16 мм/рік. Усередині

виробничих будівель, у тому числі й сільських, де рівень забруднення значний,

швидкість корозії ще вища.

При температурах 0...+60 °С швидкість

корозії майже незмінна, при вищих температурах через швидке випаровування

вологи вона знижується. Швидкість корозії сповільнюється і при зниженні

температури внаслідок замерзання води. При -20 °С і нижче корозія практично припиняється.

Дуже високі температури сприяють зростанню швидкості корозії внаслідок

прискорення процесів окиснення та інших хімічних реакцій.

Пришвидшує корозійний процес і наявність

напружень у металі.

Економічні збитки від усіх видів корозії

дуже значні. У промислово розвинених країнах з великими фондами металу вони

становлять у середньому 4 % національного доходу. Через корозію втрачається до

1/6 виплавленого металу. Цим пояснюється актуальність питань захисту металу від

агресивних впливів.

У будівельних конструкціях

найширше застосовують захисні покриття лакофарбовими матеріалами і більш

стійкими металами, в окремих випадках уводять відповідні домішки до складу

сталі.

Захисні покриття виконують з природних (олійних) чи синтетичних

(алкідних, меламінових, кремнійорганічних, епоксидних та інших) матеріалів, які

утворюють щільну плівку, стійку до атмосферних і хімічних впливів. Добрим

захистом, хоч і дорогим, є покриття сталі шаром стійкого до корозії металу.

Сталеві конструкції цинкують або покривають алюмінієм. Алюмінієві сплави, які

мають недостатню корозійну стійкість, покривають шаром чистого алюмінію. Цинк

окиснюється значно повільніше, ніж залізо. Якщо ж цинкова оболонка пошкоджується, то внаслідок нижчого

електричного потенціалу цинк стає анодом. При електрохімічній корозії завжди в

першу чергу руйнується метал з нижчим потенціалом (анод). Тобто маємо так зване

захисне анодне покриття. Алюміній має ще нижчий потенціал. Тому він активніше

захищає сталь від руйнування, ніж цинк. Окрім цього, на поверхні алюмінію

виникає щільна плівка оксидів, яка герметично прилягає до поверхні металу і тим

самим запобігає окисненню як сталі, так і алюмінієвих сплавів.

В особливо несприятливих умовах (сильно агресивні середовища,

високі температури тощо) доцільно використовувати спеціальні сталі, які містять

домішки, що підвищують корозійну стійкість. Але при цьому необхідно зазначити,

що зростання обсягів виплавлення легованих сталей стримується малими запасами

легуючих компонентів у природі та їх високою вартістю.

Висока міцність матеріалу

зумовлює відносно малі перерізи елементів конструкцій. Водночас метал володіє

високою теплопровідністю, тому при пожежі несучі конструкції зі сталі та

алюмінієвих сплавів швидко нагріваються до температури переходу металу в

пластичний стан і настає руйнування. Отже, вогнестійкість металевих конструкцій

незначна, що є одним з їхніх

недоліків.

У будівельній практиці вогнестійкість металевих конструкцій

підвищують найчастіше внаслідок ізоляції конструкції від безпосередньої дії

вогню та швидкого нагрівання, влаштовуючи захисні теплоізоляційні шари з

бетону, особливо з домішками перліту чи вермикуліту, синтетичних та інших

матеріалів, завдяки личкуванню гіпсокартонними плитами, керамічними виробами

тощо.

Алюмінієві сплави значно гірше чинять опір дії підвищених

температур. При температурах, що перевищують 250...300 °С, спостерігається

температурна пластичність.

1.4. Сортамент сталевих і

алюмінієвих профілів

Для металевих конструкцій сьогодні промисловість постачає

прокатні, пресовані, гнуті та гнутозварені профілі. Наявність готових профілів

разом із їх машинною обробкою, механізованими та автоматизованими процесами

з'єднання забезпечують індустріальне та швидке виготовлення металевих

конструкцій.

Перелік прокатних та інших профілів, у якому зазначені їх форма,

розміри, допуски, характеристики металу, маси одиниці довжини профілю,

геометричні характеристики перерізів, а також умови постачання, називається сортаментом.

Усі профілі за умовами використання поділяють на дві групи:

профілі загального і спеціального призначень. Найбільш масові профілі загального призначення. Вониі

широко використовуються у різних галузях промисловості та будівництві при

найрізноманітніших силових впливах — розтягові, згинанні, стисканні та їх

поєднаннях. До цієї групи належать двотаврові балки, швелери, кутники

рівнополичкові та нерівнополичкові, труби круглі, прямокутні, квадратні,

профілі таврові, Z-подібні, С-подібні, коритоподібні, листи, круг, квадрат, сталеві

линви.

До профілів спеціального

призначення, які використовують у будівництві, належать профілі, форма й

розміри яких визначаються функціональним призначенням та особливостями

конструкцій. Це гофровані профілі (профільовані настили для покрівель і стін),

профілі вікон, дверей, ліхтарів, двотаврові балки для підвісного транспорту,

кранові рейки.

Сталеві профілі отримують шляхом гарячого прокатування, холодного

профілювання тонких листів та зварювання.

Сортаменти складають звичайно у порядку зростання основних

розмірів профілів і оформляють у вигляді державних стандартів або відомчих

технічних умов. Більшу частину профілів зі сталі (сортовий та профільний

прокати, безшовні труби, листовий прокат тощо) виготовляють методом гарячого

прокатування, яке є найдешевшим (за винятком труб) видом формоутворення.

Сортовий прокат поєднує кутники рівно- і нерівнополичкові, круглу,

квадратну та стрічкову сталі. Профільний — двотаври, швелери, таври тощо. З

багатьох видів листового прокату в будівництві найширше застосовують

товстолистову та широколистову універсальну сталь.

Гнуті, у тому числі гофровані, профілі відкритого типу

виготовляють методом безперервного холодного профілювання з листової рулонної

сталі. Замкнуті гнутозварні профілі виготовляють так само з подальшим

зварюванням замикального шва струмами високої частоти. До них належать

електрозварні труби круглого перерізу, профілі квадратного та прямокутного

перерізів. Профілі двох останніх типів дорожчі за прокатні. Винятком є

електрозварні труби, які дешевші, ніж гарячекатані безшовні.

Зварні двотаврові профілі виготовляють з широколистової сталі на

потокових лініях шляхом автоматичного електродугового зварювання.

У конструкціях з

алюмінієвих сплавів найчастіше використовують прокатні, гнуті та пресовані

профілі. Гарячим прокатуванням отримують листи. Кутники, таври, двотаври,

швелери, труби та інші профілі (інколи дуже складної форми), як відкриті, так і

закриті, найчастіше виготовляють гарячим пресуванням циліндричної заготовки

через матрицю з отвором необхідної форми. Випускають також профілі, гнуті у

холодному стані. Простий та дешевий процес пресування, а також великий

асортимент зумовлюють найбільше використання пресованих профілів.

З метою зменшення обсягів робіт, зумовлених сортуванням, складуванням, транспортуванням, правленням і обробкою металу, користуються скороченими сортаментами профілів загального призначення. Ці сортаменти складені на основі аналізу конструкцій масового будівництва. Вони містять перелік найбільш використовуваних профілів і при проектуванні їх застосовують в першу чергу.