ТЕМА 1: З’ЄДНАННЯ

МЕТАЛЕВИХ КОНСТРУКЦІЙ

1.1

Зварні з’єднання

Рекомендовано вивчити

матеріал на с. 35…43 [1]; с. 90…112 [2]

Приклад 1. Завдання:

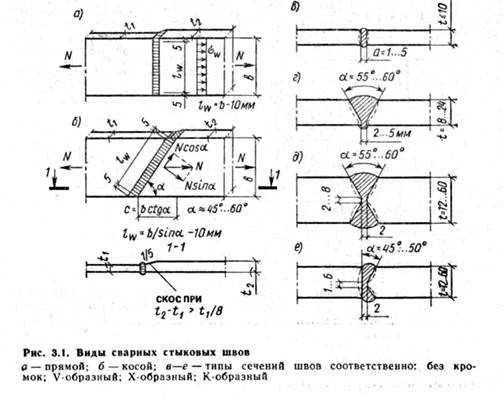

розрахувати зварне з'єднання встик листів шириною b =

300 мм, товщиною t = 6 мм і t2 = 10

мм при дії розрахункового осьового зусилля розтягування N = 350 кН (див. рис. 1. а, б). Матеріал листів – сталь

марки ВСтЗпс6, зварювання – ручне електродами Э42 з візуальним способом контролю за якостю шва. Коефіцієнт умов

роботи γс = 0,9.

Рішення

Розрахунок прямого стику. Згідно з табл. 52 [3] для сталі ВСтЗпс6 розрахунковий опір розтягування

стикового шва

Rwy = 0,85 Ry = 0,85·200 = 195 МПа. За конструктивними вимогами беремо: tmin = t1 = 0,006 м; b =

0.3 м і lw = b - 2t1 см (див. рис. 1, а).

Перевіряємо міцність шва:

σw = N/[tmin(b-0,012)] = 350000/[(0,006 (0,3 - 0,012)] =

=202·106 Па = 202 МПа > Rwy γc = 195·0,9 = 176 МПа.

Міцність

прямого шва недостатня, необхідно влаштування косого стику. Визначимо зусилля,

яке може сприйняти прямий шов

Nw = γc·Rwy·t1 (b – 0,012) = 176·106·0.006·(0,3 - 0.012) = 303000 H = 303 кН < N =

350 кН.

Розрахунок косого стику (див. рис. 1, б). Призначаємо стик з відношенням b:c = 2:1, що відповідає куту α = arctg2 = 63°26'. Довжина косого шва:

lw = (b/sin63°26') -2t1 = (30/0,894) - 1,2 = 32,5 см.

Нормальні

напруження у шві:

σw = N sinα /t1 lw =

350000·0,894/0,006·0,325 = 161·106 Па

=161 МПа < γc·Rwy

= 176 МПа.

Дотичне напруження у шві:

τw =

N·соs α / t1·lw = 350000 · 0,447 / 0.006 · 0,325 = 8·106 Па = 8 МПа < Rws γc =

13,6·0,9 = 12,2 МПа,

де Rws = Rs =

0,58 Ryn / γm =

0,58·235 / 1,025 = 13,6 МПа.

Міцність

косого стикового шва забезпечена.

Оскільки t2 - t1 = 10 – 6 = 4 мм >

/ t1/8 = 0,75 мм, то за конструктивними вимогами товстий лист у місці стику повинен

мати скіс з ухилом 1:5 (див. рис. 1, б).

Приклад 2. Завдання:

визначити розрахункове зусилля, яке можуть сприйняти листи перерізом

b × t =

500 × 5 мм з алюмінієвого сплаву марки AД31Т.

Листи зварені косим швом встик з повним проваром під кутом α

= 60°. Зварювання – ручне аргонодугове вольфрамовим електродом, контролю за якостю шва –

фізичними способами. Коефіцієнт γc = 1.

Рішення. За табл. 52 [3] визначаємо розрахунковий опір сплаву листів Ry

= 55 МПа, а за табл. 6 [3, дод. III] – розрахункові опори зварного шва

розтягу Rw = 55 МПа і зсуву Rws = 35

МПа.

Несуча здатність буде:

листів

N1 =

γc Ry An = γc Ry b t = 55·106·0,5·0,005 = 138000 Н = 138 кН

(тут Rу = 55

МПа; розміри b і t дані в м);

косого шва на розтягування

N2 = Rw ( t lw / sin 600) = 55 · 106 (0,005·0,567 /

0,866) = 180000 Н= 180 кН,

де lw = (b/sin 600) – 2t =

(50 / 0,866) – 1 = 56,7см;

N3 =

γcRws (t lw

/ cos 60°) = 35 ·106 (0,005·0,567

/ 0,5) = 199000 H =

199 кН.

Розрахункове

осьове зусилля, яке може витримати зварне з'єднання, визначають за найменшою

несучою здатностю, в нашому випадку за несучою здатностю листів

N

= Nmin = N1 =

138 кН.

Слід мати на увазі, що для термічно зміцнюваних сплавів

необхідно також визначити несучу здатність в зоні шва, оскільки при зварюванні

відбувається місцевий відпал (зменшення міцності) сплаву і розрахунковий опір R

сплаву знижується. В даному прикладі цю перевірку не проводимо, оскільки

розрахункові опори сплаву марки АД31Т в зоні шва і сплаву однакові.

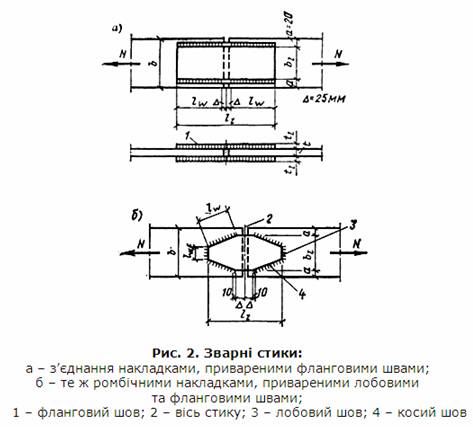

Приклад 3. Завдання: розрахувати стик розтягнутих сталевих листів, симетрично

з’єднаних накладками з двох сторін (рис. 2). Район

будівництва - II4, t >

- 40 °С. Розрахункове зусилля N =

500 кН, переріз листів b×t =

200×14 мм, матеріал – сталь марки ВСт3Гпс5-1, Rу = 230

МПа (див. табл. 1.2), γc =

0,9. Зварювання ручне електродами Э42; Rwf = 180 МПа; Rwz =

0,45Rwn =

0,45 · 365 = 164 МПа.

Рішення. Спочатку визначаємо розміри накладок, вважаючи, що ширина накладок повинна

бути на 30 – 40 мм меншою, ніж ширина листів

bl = b - 2а = 200 —

2·20 = 160 мм = 16 см.

Площа поверхні перерізу однієї накладки буде:

А1 = 0,5 N / Ry γc = 0,5·500000 / 230·106 ·0,9 = 1,2·10-3 м2 = 12 см2.

Товщина накладки:

t1 = Al / bl = 12

/ 16 = 0,75 см.

Приймаємо накладки товщиною 8 мм і катет кутових швів kf = t1 = 8 мм.

Необхідну довжину двох флангових швів з кожної сторони

однієї накладки знаходимо:

із умов зрізу по металу шва

lwd = 0,5 N / βf kf Rwf γwf γc = 0,5·500 000 / 0,7·0,008·180·106·0,9

=27,6 см ≈ 28 см,

де β =

0,7; γwf = 1

і γс = 0,9;

із умов зрізу по межі сплавлення

lwd = 0,5N / βz kf Rwz γwz γc

= 0,5·500000 / 1·0,008·164·106·1·0,9 = 21,2 см,

де βz = 1; γwz = 1; γc = 0,9.

Більш невигідний розрахунок на зріз по металу шва. При

цьому розрахункова довжина одного шва буде:

lwl = lwd =

28 / 2 = 14 см; конструктивна

довжина шва:

lw = 14 + 2t = 14

= 2·0,8 = 15,6 ≈ 16 см, що більше lw, min = 4 см, і менше lw,mах = 60 kf = 60·0,8 = 48 см.

Визначаємо довжину накладок (див. рис.2, а):

ll = 2(lw +Δ) = 2(16+ 2,5) = 37 см.

Для

зменшення довжини накладок можна застосувати обварювання накладок по контуру (з

урахуванням роботи лобових швів) або поставити ромбічні накладки, які

забезпечують більш рівномірну передачу силового потоку.

Розрахунок ромбічних накладок (див. рис. 2, б) зводиться до наступного. Беремо довжину

лобового шва lwf = 50 мм >

> lw,min

= 40 мм. Конструктивна довжина одного косого шва:

lws = (lw1 - 0,5lwf )+ 2t = (14 – 2,5) + 2·0,8 ≈ 13,1 см.

Довжину накладок з урахуванням зазорів по Δ = 25 мм і

недоведенням швів на 10 мм до кутів накладки в межах стику (див. рис. 2,

б) обчислюємо за формулою:

![]()

Приймаємо

стикові накладки довжиною 300 мм. Порівняно з прямокутними накладками довжиною

370 мм стик при використанні ромбічних накладок виходить більш компактним.

Завдання 1. Два листи зі

сталі С245 (марка сталі ВСт3кп) перерізом з’єднані прямим зварним швом встик. Розрахункове зусилля

розтягу N =

490 кН. Яким способом повинно бути

виконане зварювання?

Завдання 4. Необхідно

перекрити стик ∟100 ×10 двома листами внапуск. Матеріал – сталь С235, зварювання ручне електродами

типу Э42.

Завдання 5. Розтягнутий

елемент із листової сталі С235 перерізом 200 × 10 мм необхідно приварити

внапуск до листа товщиною 12 мм. Необхідно визначити найменшу довжину напуску

за умови рівноміцності елемента та його прикріплення лобовим і двома фланговими

швами.

1.2

Заклепкові

та болтові з’єднання

Рекомендовано вивчити матеріал на с. 44…50 [1]; с. 112…125 [2]

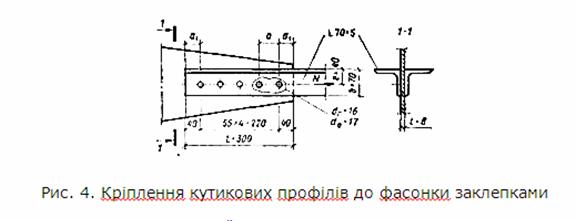

Приклад 4. Завдання:

розрахувати і законструювати заклепкове з’єднання стику затяжки арки (рис. 3,

а) при дії роз-рахункового зусилля розтягу N = 1920 кН. Матеріал затяжки – сталь марки Вст3пс6-1, заклепок —

сталь марки Ст2, влаштування отворів по групі В.

Рішення. За табл. 1.2 і табл. 2 [3, додатка II] визначаємо розрахункові опори: сталі – Rу = 230 МПа, зсуву заклепок

–

Rrs = 180 МПа і зминанню сталі з’єднуючих елементів затяжки

– Rrp = 420 МПа. Згідно з конструктивними вимогами призначаємо

заклепки діаметром d = 20мм, діаметр

отвору d0 = 21 мм, що

більше 1/5∑ t = 1/5·82 = 16,5

мм. Товщину накладок і прокладок приймаємо t2

= 14 мм, що більше

0,5t1

= 0,5·20 = 10 мм; ∑t2(3 · 14 = 42 мм) >

∑ t1 (2 ·20 = 40

мм).

Визначаємо необхідне число заклепок з одного боку від осі

стику:

із умов міцності на зріз:

n ≥ 4N/nsπ![]() Rrs γс= 4· 1920 /

4·3,14·2,12 · 180 (10-1) 0,9 = 7,

Rrs γс= 4· 1920 /

4·3,14·2,12 · 180 (10-1) 0,9 = 7,

де Rs

= 180 МПа = 180(10-1) = 18 кН/см2;

із умов міцності на зминання:

n

≥ N / d0 ∑t min Rrp γс = 1920 / 2,1·4·42·0,9 = 5,

де ∑tmin

= 2 t1 = 2·2 = 4 см; γс = 0,9.

З урахуванням конструктивних вимог для з’єднань з

накладками беремо за розрахунком на зріз число заклепок на 10% більше. n =

1,1·7 = 7,7 ≈ 8 шт. Розташовуємо заклепки в три ряди по вертикалі і

горизонталі, всього дев’ять заклепок. Згідно з табл. 4.2 [1] встановлюємо відстані між заклепками і до країв елементів

затяжки в стику:

а = 80 мм > 3d0

= 3·21 = 63 мм;

a1 = 50 мм > 2d0

= 2·21 = 42 мм;

c1 = 50 мм > 1.5d0

= 1,5·21 = 31,5 мм;

с = 0,5(b- 2c1) = 0,5(300 - 2·50) = 100

мм.

Перевіряємо

міцність листів затяжки на розрив за ослабленим перерізом:

σ

= [N / (b — kd0) ∑ t1] = 1920 / (30

—3·2,1)·2·2 = 20,3 кН/см2 = 203 МПа < Ry γс =

230·0,9 = 207 МПа,

тобто міцність пластин затяжки забезпечена.

Приклад 5. Завдання:

розрахувати і законструювати болтовий стик для затяжки арки за рис. 3, а.

Розрахункове зусилля N = 1920 кН.

Матеріал болтів - сталь класу міцності 4.8, з’єднання – багатоболтове, болти – нормальної точності (клас В).

Рішення. За табл. 6 додатка 6

[1] беремо розрахунковий опір зрізу болтів Rbs= 160 МПа і зминанню елементів Rbp = 350 МПа, d = 20

мм і d0 = 23 мм

(свердління отворів по групі С),

γb = 0,9 (при n = 5..10).

Необхідна кількість болтів буде:

із умови міцності на зріз:

n ≥ 4N / nsπd2Rbsγb

= 4·1920 / 4·3,14·22·160(10-1)0,9 = 10,7;

із умови міцності на зминання:

n ≥ N /

d∑t min Rbpγb = 1920 / 2·4·350

(10-1) 0,9 = 7,63.

Приймаємо з кожної сторони стику по 12 болтів, розміщуючи

їх по чотири в трьох горизонтальних рядах (рис. 3,б).

Перевіряємо міцність листів на розрив за ослабленим

отворами перерізом при γс = 1,05 (за п. 8, б табл. 6 СНиП II-23-81*)

σ = N / (b – kd0) ∑t1 = 1920 / (30 -3·2,3)·4 = 20,8 кН/см2

= 208 МПа < Ry γc

= 230·1,05 = 241 МПа.

Для зменшення кількості болтів у стику можна проектувати

з’єднання на болтах підвищеної точності зі свердлінням отворів по групі В. В

цьому випадку застосовують болти зі сталі класу міцності 8.8 і діаметр отворів

беруть рівним діаметру болта. Таке з’єднання добре працює на зріз, але вимагає

високої точності виконання. Значення розрахункових опорів за табл. 6 додатка 6 [1] беруть: Rbs = 320

МПа,

Rbp = 385 МПа (в конструкціях зі сталі з Run = 355 МПа). Діаметр болтів приймаємо 16 мм, γb

= 1.

Кількість болтів підвищеної точності (клас А) буде:

із умови міцності на зріз:

n ≥ 4·1920 /

4·3.14·1,62·320(10-1) ·1 = 7,47;

із умови міцності на зминання:

n ≥ 1920 /

1,6·4·385 (10-1) ·1 = 7,8.

Беремо вісім болтів із розміщенням їх по два в чотирьох

горизонтальних рядах (рис. 3, в). Призначаємо розміри між осями болтів і до

країв елементів:

при використанні болтів нормальної точності диаметром d = 20 мм, діаметр отворів d0 = 23 мм:

а = 70 мм > 3d0

= 3·23 = 69 мм;

a1 = 50 мм > 2d0

= 2·23 = 46 мм;

c1 = 50 мм> 1,5d0

= 1,5·23 = 34,5 мм

c = 0,5(b - 2с1) = 0,5(300 - 2·50) = 100 мм < 12t2

= 12·14= 168 мм;

при використанні болтів підвищеної точності d = d0 = 16 мм:

а = 60 мм > 3d0

= 3·16 = 48 мм;

a1 = 40 мм > 2d0

= 2·16 = 32 мм;

c1 = 45 мм > I,5d0

= 1.5·16 = 21 мм;

c = (b - 2c1) / 3 = (300 - 2·45) / 3 =

70 мм > 3d0 = 3·16 = 48

мм.

Як видно з рис. 3, в, при використанні болтів підвищеної точності довжина накладок в стику зменшується більш ніж в 2 рази.

Варіант рішенні стику на

високоміцних болтах.

Застосовуємо болти d= 20 мм зі сталі марки 38ХС «селект» за ГОСТ 4543–71*,

Rbun

= 1350 Н/мм2 (135 кгс/мм2), по табл. 3.5. Обробка з’єднувальних поверхонь проводиться

газополум'яним способом, коефіцієнт тертя μ=0,42,

коефіцієнт надійності γh = 1,02 (при статичному навантаженні, при різниці

діаметрів болта і отвору δ =

1...4 мм і способі регулювання натягування болтів по кутах повороту гайки).

Визначаємо несучу здатність одного високоміцного болта:

Qbh

= Rbh γb Abn (μ / γh)

k =

946 ·(10-1)· 0,9·2,45· (0,42 / 1,02) ·4 =

347 кН,

де Rbh

= 0,7·1350 = 946 МПа; Abn

= 2,45 см2 ; Ab

= 3,14 см2;

γb

= 0,9 при 5 ≤ n

< 10; k· = 4 – число поверхонь тертя.

Кількість болтів на напівнакладці обчислюємо за формулою:

n

= N /

γc Qbh = 1920 / 1·347 = 5,8 шт.

Беремо шість болтів в два вертикальні ряди по три болти в

кожному. Перевіряємо несучу здатність листів за ослабленим перерізом: площа

поверхні перерізу одного листа брутто:

Аb= 2·30 = 60 см2; те ж, нетто An = 2(30 - 3·2,3) = 46,2 см2;

відношення площ An

/ A = 46,2 / 60 = 0,77 < 0,85. Згідно з п. 11.14 СНиП II-23-81*

при An / A < 0,85 у

розрахунок вводиться умовна площа Ас=

1,18 An = 1,18·46,2 = 54,5 см2.

Несуча здатність листів стику (при γс =

1)

N = AcRy γc = 54,5·2·230(10-1) ·1 = 2500 кН > 1920 кН.

Із наведеного розрахунку видно, що при використанні

високоміцних болтів зменшується їх кількість в стику і несуча здатність

з’єднання збільшується порівняно зі з’єднанням на болтах підвищеної точності.

Приклад 6. Завдання:

розрахувати заклепкове з’єднання елемента ферми з кутиків 70×5 мм і

фасонки товщиною 8 мм (рис. 4). Матеріал – алюмінієвий сплав: ферми – марки

АД31Т, заклепок марки АМг5пМ. Розрахункове зусилля 60 кН.

Рішення. За табл. 51*

[3] визначаємо розрахунковий опір алюмінієвого сплаву ферми Ry = 55 МПа, і розрахунковий опір зрізу заклепок Rrs=100 МПа та зминанню з’єднувальних елементів Rrp = 90МПа. Виходячи із конструктивних вимог, за табл. 3.8 призначаємо d

= 16 мм d0= 17 мм < dmax =19 мм (для кутиків з поличкою шириною 70 мм). Заклепки

розміщуємо в один ряд (е = 40 мм).

Перевіряємо граничну несучу здатність двох ∟70×5 мм на розтяг:

N´ = Ry Аn γc =

55·12,02 (10-1) = 66 кН > N = 60 кН,

де An = 2(А ab – kd0tab)

= 2(6,86 - 1·1,7·0,5) = 12,02 см2; γc =1.

Необхідна кількість заклепок буде:

із умови міцності на зріз:

n ≥ 4N / nsπ![]() Rrs γc = 4·60 /

2·3,14·1,72·100(10-1)·1 = 1,32;

Rrs γc = 4·60 /

2·3,14·1,72·100(10-1)·1 = 1,32;

із умови міцності на зминання з’єднувальних елементів:

n ≥ N / d0

∑tmin Rrp γc = 60 / 1,7·0,8·90(10-1)·1 = 4,9,

де ∑tmin

рівна товщині фасонки tf = 0,8 см, так як товщина двох кутиків 2ta = 2·5 = 10 мм > tf = 8 мм. Беремо п’ять заклепок, розміщуючи з

кроком а = 55 мм > 3d0 =

3·17 = 51 мм;

а1 = 40 мм > 2d0 =

2·17 = 34 мм. Довжина

прикріплення фасонки: l = 4a

+ 2a1 = 4·55 + 2·40 = 300

мм.

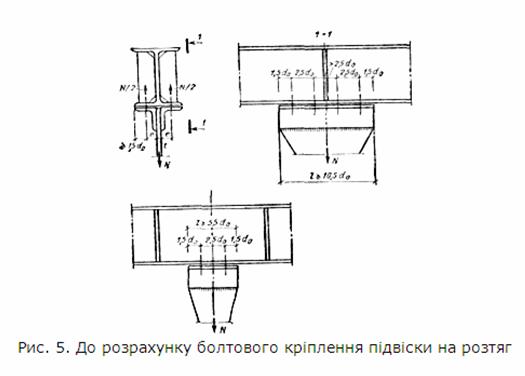

Приклад 7.

Завдання: розрахувати болти конструкції підвіски до нижнього пояса ферми

(рис. 5). Розрахункове розтягуюче зусилля в підвісці N = 30 кН.

Рішення

Варіант

1. Приймаємо γb

=1, прикріплення здійснюємо болтами грубої точності d = 20 мм класу 5.8, для яких

Rbp = 200МПа = 20кН/см2 (табл. 6 додатка 6 [1]).

Визначаємо розрахункове зусилля одного болта на розтяг за

формулою: Nb = RbtAbn = 20·2,45 = 49 кН, де Abn = 2,45 см2 – площа перерізу болта нетто при d = 20 мм.

Розраховуємо кількість болтів: n ≥ N / Nbγb = 300 / 1·49 = =6,12

шт. Беремо вісім болтів d = 20 мм по чотири на кожний кутик; мінімальна відстань між болтами:

2,5d0 (де d0

– діаметр отвору); при d0

= 23 мм, 2,5d0 = 2,5·23 =

57,6 мм ≈60мм;

відстань до краю

кутика 1,5d0 = 1,5·23 = 34,5 мм або ≈ 40 мм. Загальна

конструктивна довжина кутика l = 60·3+40·2 = 260 мм.

Варіант 2. Прикріплення підвіски здійснюємо болтами

d =20 мм підвищеної міцності зі сталі 35Х класу 8.8, для

якої

Rbt = 400 МПа = 40 кН/см2.

Розрахункове зусилля одного болта: Nb = RbtAbn= 40·2,45 = =98 кН.

Необхідна кількість болтів для кріплення підвіски:

n = N / γbNb > = 300/1 ·98 = 3,06 шт.

Із конструктивних міркуваннях беремо чотири болти (рис. 5, б); довжина кутиків l ≥ 2,5 d0 + 2·1,5 d0 = 5,5d0

=

= 5,5·23 = 127 мм;

прийнято l = 60 + 2·40 = 140 мм. Таким чином, використовуючи болти

підвищеної міцності в розтягнутих елементах, можна істотно зменшити розміри

з’єднувальних елементів і конструкція вузла буде більш компактною.

Завдання 12. Розрахувати

заклепкове з’єднання

двох листів 360 × 20 мм з двома накладками, які працюють на центральний

розтяг силою N =

1180 кН. Матеріал листів – сталь С235, заклепок – сталь Ст2 закл. Коефіцієнт

умов роботи γв = 1; Rbs = 157 МПа; Rbp = 372 МПа.