Тема

3:. З’ЄДНАННЯ МЕТАЛЕВИХ КОНСТРУКЦІЙ

Лекція 7.

3.2. З’єднання на болтах і заклепках

3.2.2. Основні конструктивні вимоги

3.2.1.

Загальнні

відомості

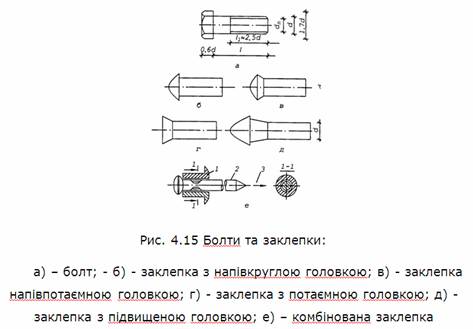

У металевих конструкціях використовують переважно

болти діаметром 10...30 мм. Діаметри анкерних болтів досягають 100 мм та

більше. Довжина болтів зумовлена конструкцією з'єднання і може змінюватися у

широких межах (рис. 4.15, а). Розмір головки болта під ключ найчастіше

становить 1,5 гі.

Розрізняють болти грубої та нормальної точності,

підвищеної точності й високоміцні.

Болти грубої та нормальної точності здебільшого

використовують у монтажних з'єднаннях для фіксації елементів. Переважно

використовують болти М20, а для дрібного фасонного прокату — МІб та М12.

Встановлюють болти в отвори, діаметр яких більший за діаметр болтів на 3 мм

(для зазначених діаметрів). Отвори формують в окремих з'єднуваних деталях

шляхом пробивання чи свердлення. Тому при складанні спостерігається деяке

неспівпадання осей отворів.

При дії сил зсуву використовують болти підвищеної

точності та високоміцні болти.

Болти підвищеної точності встановлюють у отвори,

номінальні діаметри яких відповідають діаметрам болтів, тобто забезпечуємо

щільний контакт між болтом і стінкою отвору. При цьому отвори в усіх

з'єднуваних деталях повинні накладатися, бо інакше не вдасться встановити

болти. Тому отвори просвердлюють у зібраному й зафіксованому пакеті з'єднуваних

елементів або попередньо просвердлюють чи пробивають отвори меншого діаметра в

окремих деталях, а після збирання пакету розсвердлюють їх на проектний діаметр.

Можливе свердлення отворів в окремих деталях відразу на проектний діаметр. Але

тоді обов'язковим є використання кондукторів, які забезпечують точне розміщення

отворів.

Виготовляють болти грубої, нормальної, а також

підвищеної точності найчастіше з маловуглецевих сталей. При цьому використання

болтів з автоматної сталі у будівельних конструкціях не допускається, що

необхідно зазначати на кресленнях. Доволі широко застосовують також сталі

підвищеної міцності.

Залежно від міцності матеріалу болти об'єднують у

класи, які позначають двома числами, розділеними крапкою (наприклад, 4.6, 5.6,

6.6, 8.8). Перше число, помножене на 100, позначає найменше значення межі

міцності (МПа), а добуток першого числа на друге збільшений у 10 разів, —

значення межі текучості (МПа). Приймають клас болтів згідно з рекомен-даціями

норм відповідно до напруженого стану та враховуючи кліматичні особливості

району будівництва.

Клас міцності гайок повинен відповідати міцності

болтів. Гайки класу міцності 4 використовують для болтів класів 4.6, 4.8, 5.6

та 5.8, класи міцності 5 і 6 — відповідно для болтів класів 6.1 і 8.8, класу 8

— для болтів класу 10.9.

Під головки болтів грубої, нормальної та підви щеної

точності та гайки обов'язково повинні вста новлюватися круглі шайби: не більше

двох пі; гайку і однієї під головку. У місцях приляганні головки болтів до

похилих площин ставлять косі шайби, нахили поверхонь яких відповідають кутам

спряження площин з'єднуваних елементів. Для закріплення гайок на постійних

болтах застосовують контргайки чи пружинні шайби. Вид закріплення необхідно

зазначати у проекті.

Високоміцні

болти виготовляють лише з високоміцних сталей 40 X Селект, 38 ХС Селект, 40 ХФА

Селект, 30 ХЗМФ, 30 Х2НМФА та інших і піддають термічній обробці для

додаткового зміцнення. Застосовують їх у робочих (розрахункових) з’єднаннях,

які працюють на зсув чи розтяг. Найпоширенішими є болти діаметрами 20, 24, 30

мм. Встановлюють такі болти в отвори, діаметр яких перевищує діаметр болтів на

1...4 мм.

Утворюють (пробивають чи свердлять) отвори в окремих

деталях, тому при збиранні конструкцій має місце певне неспівпадання отворів.

Висока міцність болтів дає змогу інтенсивно обтиснути

пакет з’єднуваних деталей. Як наслідок, на контактних поверхнях виникають

значні зусилля тертя, які забезпечують нерухомість з’єднання при зсувних

навантаженнях. Доцільними є такі болти і в з’єднаннях, що передають великі

зусилля розтягу. При невеликих зусиллях розтягу більш раціональним є

використання дешевших болтів грубої чи нормальної точності.

Для кріплення профільованого настилу до прогонів та

елементів фахверку найчастіше використовують самонарізальні болти, які мають

спеціальний профіль для нарізання різьби в отворах з'єднуваних деталей під час

загвинчування. Найпоширенішими є болти діаметром до 8 мм.

Анкерні (фундаментні) болти передають зусилля розтягу

на фундамент. Сортамент анкерних болтів передбачає діаметри від 12 до 140 мм.

Конструкція анкерних болтів повинна забезпечувати їх надійне закріплення в

бетоні.

Останнім часом замість заклепкових з'єднань у

сталевих конструкціях найчастіше застосовують високоміцні болти та зварювання.

Заклепки використовують дуже обмежено, лише при значних динамічних та

вібраційних навантаженнях, їх виготовляють з м'яких сталей (наприклад,

Ст2закл., СтЗзакл., 09Г2 та інші). Залежно від форми закладної головки

розрізняють заклепки з напівкруглими, напівпотаємними, потаємними та

підвищеними головками (рис. 4.15, б - д).

Заклепки встановлюють у отвори, діаметр яких на

1,0...1,5 мм більший від діаметра стержня заклепки. Заклепкове з'єднання

утворюють у два етапи. Перший - осаджування стержня до повного заповнення

отвору, другий - формування замикальної головки. При звичайних заклепках (рис.

4.15, б, в) щільне заповнення отвору

забезпечується для пакетів товщиною до 3,5d. Більші товщини

вимагають осаджування із двох сторін, тобто частина металу закладної головки

також повинна перехо-дити в отвір. У цьому випадку використовують заклепки з

під-вищеною головкою і конічною частиною стержня (рис. 4.15, д).

Клепання виконують за допомогою клепальних молотків

чи скоб у гарячому та холодному станах. За гарячим методом заклепки попередньо

нагрівають. При машинному клепанні заклепки з вуглецевої сталі нагрівають до

650...700 °С (яскраво-червоне свічення), а при клепанні пневматичним молотком —

до 1000... 1100 °С. Заклепки з низьколегованих сталей при будь-якому способі

клепання нагрівають до 1000...1100 °С. Далі

заклепки встановлюють у отвори, осаджують стержень і формують замикальну

головку. Тобто деформування заклепок здійснюють при високих температурах, коли

матеріал перебуває у пластичному стані. Охолоджуючись, заклепка вкорочується,

стискаючи тим самим пакет. Як наслідок, між окремими з'єднуваними елементами

виникають суттєві сили тертя, що поліпшують роботу з'єднання на зсув. Для

отримання якнайбільших сил тертя дуже важливо витримати заклепку під тиском

клепальної'скоби чи ударами клепального молотка до температури, нижчої від

температури розпаду аустеніту (600...650 °С), оскільки при переході аустеніту в

ферит об'єм металу збільшується, а це знижує величину обтиску пакету. При

дотриманні цієї умови залишкові напруження натягу заклепки становлять 120...140

МПа.

У холодному стані заклепки ставлять за звичайних

температур, коли матеріал має значну міцність. Тому для осаджування стержня і

формування замикальної головки потрібні потужніші клепальні скоби. Натомість не

потрібно нагрівати заклепки і витримувати їх під тиском. Тому холодне клепання

продуктивніше від гарячого. Зусилля натягу заклепок у цьому випадку менші

(близько 20...60 МПа), оскільки виникають лише внаслідок пружної віддачі

з'єднуваних елементів, стиснутих клепальною скобою.

Листи профнастилу з'єднують між собою комбінованими

заклепками діаметром 5 мм, які дають змогу склепати листи, виконуючи роботи з

одного боку конструкції, при товщині пакету до 3 мм (рис. 4.15, е).

3.2.2. Основні

конструктивні вимоги

У межах одного

конструктивного елемента використовують болти чи заклепки однакового діаметра.

Для легких конструкцій рекомендуються діаметри до 20 мм, для середніх – 20…24

мм, важких – 24..30 мм.

Розкручуванню болтових з’єднань запобігають встановленням

додаткових гайок (контргайок) чи пружних шайб. Заварювати гайки з цією метою не

можна. Якість встановлення постійних болтів перевіряють простукуванням. При

цьому болти та гайки не повинні зміщуватися чи вібрувати.

Обов’язковою є щонайвища щільність з’єднання. Наявність щілин

знижує довговічність конструкцій, бо корозія металу в них відбувається

надзвичайно інтенсивно. Щільність з’єднання перевіряють шурупом товщиною 0,3

мм. Всі уступи та нерівності, які не дають змоги забезпечити щільне з’єднання

деталей, видаляють механічною обробкою.

Аналогічними є вимоги до з’днань на заклепках.

Перед складанням з’днань на високоміцних болтах перевіряють стан

поверхонь деталей і його відповідність проекту. Під головки та гайки

високоміцних болтів встановлюють термічно оброблені шайби. Перепад поверхонь

з’єднуваних деталей не повинен перевищувати 0,5 мм. При перепадах 0,5…3,0 мм на

деталі, що виступають, механічною обробкою створюють скіс знахилом 1:10.

Використовувати кисневе та дугове різання у цьому випадку заборонено. Перепади,

що перевищують 3 мм, заповнюють прокладками. Заданий проектом натяг високоміцних

болтів забезпечується затягуванням гайок динамометричними ключами з контролем

крутного моменту чи кута повороту ключа. Відхилення зусилля натягу в менший бік

не допускається. Проконтролювавши зусилля, головки болтів фарбують, а з’єднаня

шпатлюють по контуру.

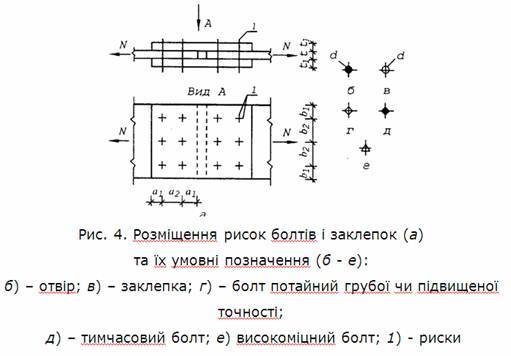

Відстані між центрами болтів чи заклепок до інших елементів або ребер приймають такими, щоб забезпечити можливість роботи гайковими ключами, механізованими інструментами, клепальними скобами або молотками. Розміщують осі

болтів і заклепок на прямих лініях – рисках. Риски орієнтують паралельно та

перпендикулярно до осі елемента (рис. 4.). Відстані між центрами болтів вздовж

риски називають кроком. Прив’язки рисок приймають кратними 5 мм. Розміщення

рисок для прокатних профілів регламентоване сортаментом.

У всіх випадках обмежують як найменшу, так і найбільшу відстань

між осями болтів чи заклепок. Найменші відстані диктуються можливістю

влаштування з'єднання (роботи інстру-ментом) та необхідністю уникнути

руйнування з'єднуваних еле-ментів (див. рис. 4.20). Найбільші - вимогою

забезпечення щіль-ності з'єднання та стійкістю елементів при стискові. Числові

значення відстаней наведені в нормах (див. також табл. 4.1).

У монтажних з'єднаннях, коли болти лише фіксують конструкції

(конструктивні болти), відстані між ними приймають близькими до максимальних.

Коли ж болти є розрахунковими і передають значні зусилля, то їх розміщують на

мінімальних відстанях. Це дає змогу зменшити розміри накладок і металомісткість

конструкції.

Розміщують болти і у шаховому порядку. Найменшу відстань між

їхніми центрами приймають а + l,5d, де а

- відстань між рядами поперек зусилля. При такому розміщенні площу перерізу

елемента, необхідну для перевірки міцності, визначають з урахуванням

послаблення його отворами лише в одному з перерізів, перпендикулярних до

напрямку дії зусилля.

У кріпленнях одного елемента до іншого через проміжні прокладки, а

також у кріпленнях з односторонніми накладками через наявність не врахованих

розрахунком ексцентриситетів та значною нерівномірністю розподілу сил кількість

болтів чи заклепок збільшується порівняно з розрахунком на 10 %.

Конструктивні

вимоги до розміщення болтів і заклепок у сталевих конструкціях

Таблиця 4.1

|

Характеристика

відстані |

Відстань при розміщенні

болтів |

|

Відстані між центрами болтів

чи заклепок у будь-якому напрямку: |

|

|

найменші |

2,5d* |

|

найбільші

у крайніх рядах при відсутності обрамлення з кутників (розтяг і стиск) |

8d або 12t |

|

найбільші у середніх рядах, а

також у крайніх при наявності обрамлення з кутників |

|

|

при розтягу |

16d або 24t |

|

при

стиску |

12d або 18t |

|

Відстані від центрів болтів і

заклепок до країв елементів: |

|

|

найменші

вздовж зусилля |

2d |

|

такі ж поперек зусилля |

|

|

при

обрізних краях |

l,5d |

|

при

прокатних краях |

l,2d |

|

найбільші |

4d або 8t |

|

найменші

для високоміцних болтів |

1,3d |

*При межі текучості сталі з'єднуваних елементів понад 380 МПа

приймати 3d; d — діаметр отвору; t — товщина найтоншого зовнішнього елемента.

З тих же міркувань при застосуванні у з'єднаннях коротких обрізків

кутників для кріплення виступаючих поличок кутників чи швелерів необхідно

збільшувати розрахункову кількість болтів і заклепок, якими кріпляться ці

обрізки, на 50 %.