Тема

3:. З’ЄДНАННЯ МЕТАЛЕВИХ КОНСТРУКЦІЙ

Лекція 6.

3.1.1. Класифікація

та характеристика зварних швів

3.1.3. Стикові

з’єднання. Основи розрахунку та конструювання

3.1.4.

З’єднання кутовими швами

3.1.5. З’єднання фланговими швами

3.1.6.

З’єднання лобовими швами

3.1.8. Головні конструктивні вимоги при проектуванні з’єднань на кутових

швах

3.1. Зварні з’єднання

3.1.1.

Класифікація та характеристика зварних

швів

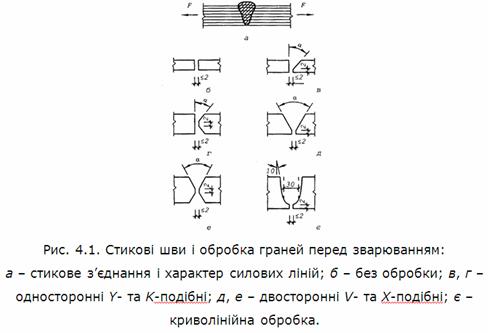

За конструктивними ознаками розрізняють стикові, кутові

та прорізні шви.

Стиковими швами з’єднують елементи, розміщені в одній площині (рис. 4.1, а). Ці шви найраціональніші, бо

створюють найменші концентрації напружень. Їхнім недоліком є необхідність

додаткової обробки граней з’єднуваних елементів значної товщини для

забезпечення повного провару (рис. 4.1, в-є).

Чим більша товщина елементів, які підлягають з’єднанню, тим складніший вид

обробки використовують і більший кут зрізання граней. Загалом рекомендовані

найчастіше кути у межах ![]() =30...70°.

=30...70°.

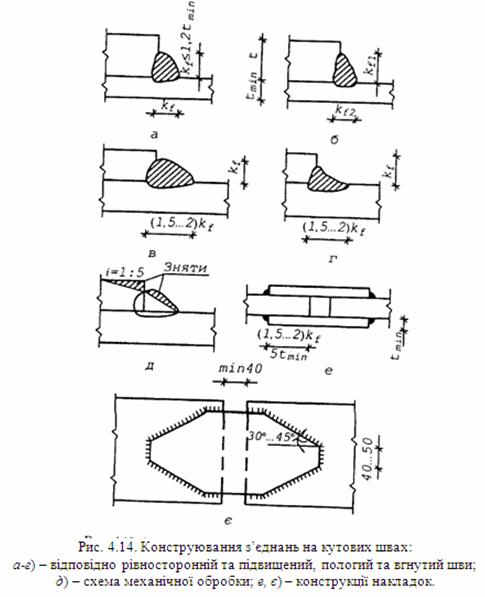

Кутові шви

утворюються при наплавленні шва у куті, складеному гранями з’єднуваних елементів. За формою вони близькі до

трикутника. Залежно від положення відносно напрямку дії зусилля кутові шви

поділяють на флангові та лобові. Шви, паралельні лінії дії

зусилля, називаються фланговими (рис.

4.2, а), а перпендикулярні – лобовими (рис. 4.2, б).

Кутові шви

створюють значні концентрації напружень, оскільки при передачі зусилля з одного

елемента на другий силові лінії дуже викривлюються (рис. 4.2, в).

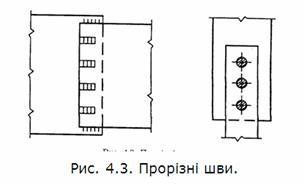

Прорізні шви утворюються при заповненні металом прорізів у з’єднуваних елементах (рис. 4.3). Необхідно зазначити, що

виготовлення прорізів дуже трудомістке. Різновидом прорізних швів є

електрозаклепки, утворені наплавленням металу в отвори одного зі з’єднуваних

елементів (рис. 4.3.). Для виготовлення електрозаклепок використовують

електроди з тугоплавкими обмазками. Під час зварювання електрод поступово

заглиблюється у розплавлений метал, поки верхній елемент не буде проплавлено

наскрізь. Тугоплавка обмазка електрода плавиться повільніше, ніж сталеве

осердя, і захищає дугу від розплавленого металу. Після видалення електроду

розплав заповнює отвір і утворює електрозаклепку.

За

призначенням шви поділяють на робочі

(розрахункові), які служать для передачі зусиль, близьких до їхньої несучої

здатності, та конструктивні, які служать

лише для фіксації елементів і не передають значних зусиль.

За протяжністю розрізняють

шви суцільні та переривчасті.

За положенням у просторі

під час зварювання шви поділяють на нижні,

вертикальні, стельові, горизонтальні на вертикальній поверхні та човником. Найзручнішими для виконання є

нижні шви. Шви на вертикальній площині складніші й вимагають

висококваліфікованого підходу. Найскладнішими є стельові шви, що накладаються

знизу. Якість таких швів нижча і тому при конструюванні їх необхідно уникати.

Загалом у конструкціях зі

зварними з’єднаннями необхідно передбачати використання механізованих і

автоматизованих способів зварювання. При проектуванні конструкцій з нижніми

швами значної довжини найпродуктивніше автоматичне зварювання. Напівавтоматичне

зварювання менш продуктивне. Але при цьому можливе виконання швів будь-якого

просторового положення.

Можна

рекомендувати автоматичне зварювання під шаром флюсу для поясних швів балок,

колон та інших елементів довжиною понад 3м, а також стикових швів – понад 500

мм; напівавтоматичне в середовищі вуглекислого газу – при менших довжинах швів.

Якщо ж автоматичне чи напівавтоматичне зварювання виконати неможливо,

застосовують ручне.

3.1.2.

Види зварних з’єднань

Стандарти на електродугове зварювання передбачають такі

види з’єднань: стикове, кутове, таврове, внапуск (рис. 4.4).

Стикові з’єднання

виконують за допомогою стикових

швів у балках, ригелях, колонах будівель, резервуарах, газгольдерах, бункерах,

силосах, трубопроводах тощо. Особливо доцільні вони в листових конструкціях,

оскільки забезпечують найменшу концентрацію напружень, економічні, зручні для

фізичних методів контролю якості, герметичності швів.

Таврові та кутові з’єднання використовують

для скріплення взаємно перпендикулярних елементів, наприклад, поясних швів

балок і колон, приєднання ребер тощо. Такі з’єднання можуть бути з повним і неповним проплавленням

товщини. При статичних навантаженнях проектують неповне проварювання, бо

проплавлення всієї товщини ускладнює процес зварювання і зумовлює його подорожчання.

Повне проплавлення передбачають лише у достатньо обґрунтованих випадках,

наприклад, у поясних з’єднаннях підкранових балок, оскільки непровар у корені

шва є концентратором напружень і зумовлює значне зниження втомної та міцності

металу шва.

З’єднання

внапуск утворюють з допомогою

кутових швів і використовують у більшості монтажних стиків та досить часто у

заводських умовах. Для цього виду з’єднання допускаються менші точності виготовлення деталей

та спрощується виконання. На відміну від стикових з’єднанням внапуск властиві значні концентрації напружень,

що негативно впливають на їхню роботу при динамічних навантаженнях. При

статичних навантаженнях і використанні пластичних сталей негативний вплив

концентрацій напружень у кутових швах незначний.

Застосування у будівельних конструкціях прорізних швів,

електрозаклепок і переривчастих швів обмежене. Їх можна використовувати у

несучих конструкціях, на які не впливають рухомі чи вібраційні навантаження та

розтягувальні зусилля, а також у допоміжних елементах. Відстань між

переривчастими швами не повинна перевищувати 15t у стиснених і 30t у розтягнених неробочих елементах (t – найменша товщина з’єднуваних елементів).

Якість зварних швів обов’язково контролюють. Методи контролю регламентовані у частині

ІІІ „Будівельних норм і правил” на виконання і приймання робіт.

3.1.3.

Стикові з’єднання. Основи розрахунку та конструювання

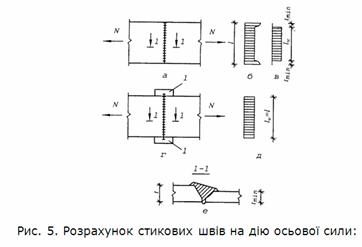

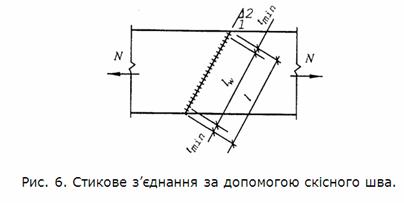

Стикові шви у з’єднанні можуть бути розміщені

перпендикулярно (рис. 4.5, а) або під

кутом (рис. 4.6) до ліній дії сили. Такі з’єднання найраціональніші, оскільки

мають найменші матеріаломісткість і концентрації напружень.

Найчастіше стикові шви застосовують при з’єднанні листового металу, хоча допускається їх

використання і при з’єднанні профілів. Але при цьому важко забезпечити повне проварювання у

місцях перетину окремих частин перерізу (наприклад, стінок і поличок у

двотаврах чи швелерах).

а –

без вивідних планок; б – фактична епюра нормальних напружень; в, д –

розрахункові епюри; г – з вивідними планками; е – переріз стикового шва; 1 –

вивідні планки.

Якісно виконане

стикове з’єднання

має незначні концентрації напружень через наявність не провару і кратеру на

кінцях шва (рис. 4.6, б), а також

зміну товщини у місці наплавлення шва. Непровар і кратер ліквідують виведенням

кінців шва на тимчасові технологічні планки (рис. 4.6, г), які після закінчення зварювання зрубують. Концентратори,

зумовлені зміною товщини, зникають, якщо механічно (струганням, фрезеруванням,

шліфуванням) зняти метал шва, який виступає за межі товщини з’єднуваних

елементів.

Стикове

з’єднання може працювати на дію осьових сил (стиск та розтяг), згин, кручення,

зріз та різні поєднання цих зусиль. Завдання розрахунку –

забезпечити необхідну міцність шва. При цьому використовують основні формули.

При дії осьових зусиль напруження у шві перевіряють за

формулою:

![]()

де ![]() - площа перерізу

шва;

- площа перерізу

шва; ![]() - розрахунковий

опір металу стикового шва за межею текучості;

- розрахунковий

опір металу стикового шва за межею текучості; ![]() - розрахункова довжина шва (рис. 4.5, в);

- розрахункова довжина шва (рис. 4.5, в); ![]() - найменша

товщина з’єднуваних

елементів (рис. 4.5, г, д).

- найменша

товщина з’єднуваних

елементів (рис. 4.5, г, д).

Наявність тимчасових вивідних планок дає змогу приймати ![]() (рис.4.5, г, д).

Підставивши

(рис.4.5, г, д).

Підставивши

![]()

Розрахунковий опір металу шва приймають згідно з

рекомендаціями норм:![]() для стиску, а

при наявності фізичних методів контролю якості також і для розтягу чи згину;

для стиску, а

при наявності фізичних методів контролю якості також і для розтягу чи згину;![]() - для розтягу і

згину за відсутності фізичних методів контролю якості шва. При цьому обов’язковими є правильний добір матеріалів для зварювання

згідно з табл. 56* додатка 2 СНиП ІІ-23-81* та повний провар товщини

з’єднуваних елементів.

- для розтягу і

згину за відсутності фізичних методів контролю якості шва. При цьому обов’язковими є правильний добір матеріалів для зварювання

згідно з табл. 56* додатка 2 СНиП ІІ-23-81* та повний провар товщини

з’єднуваних елементів.

Якщо конструкцію розраховують з допущенням пластичних

деформацій згідно з розрахунковим опором за межею міцності![]() , то і з’єднання проектують з підстановкою у формулу

(4.2) замість

, то і з’єднання проектують з підстановкою у формулу

(4.2) замість ![]() розрахункового

опору металу шва за межею міцності

розрахункового

опору металу шва за межею міцності ![]() та коефіцієнта

надійності

та коефіцієнта

надійності ![]() :

:

![]()

Коли ж напруження у шві перевищують характеристики

міцності металу шва, стиковий шов виконують навскіс, збільшуючи тим самим його

довжину (рис. 4.7). Найчастіше кут закладення шва приймають 1:2. Таке з’єднання при правильному доборі матеріалів для зварювання

і повному проварові товщини є рівноцінним основному металу і не потребує

розрахунку. Не розраховують також з’єднання з нормальними стиковими швами при виведенні швів

на тимчасові технологічні планки, фізичних методах контролю якості шва та

дотриманні інших конструктивних вимог норм (рис. 4.5, г). У цьому випадку і площа, і розрахунковий опір металу шва

відповідають основному металу. Тобто з’єднання є рівноцінним.

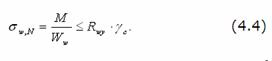

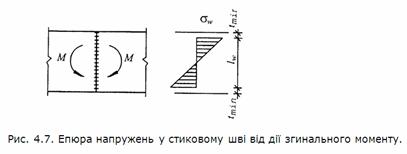

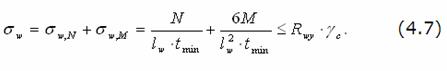

При дії на шов згинального моменту

(рис. 4.7) перевірці підлягає рівень найбільших нормальних напружень:

Або, підставляючи момент опору шва

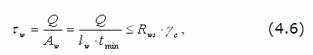

У випадку роботи шва на зріз (рис.

4.8) розрахунок виконують за середніми значеннями дотичних напружень:

де ![]() - розрахунковий

опір металу шва на зріз.

- розрахунковий

опір металу шва на зріз.

У з’єднаннях реальних конструкцій зазначені зусилля найчастіше діють у

поєднанні. Розглянемо випадок одночасної дії нормальної сили і згинального

моменту. Від обох зусиль у перерізі шва виникають нормальні напруження

однакового чи протилежного напрямку. Вислідне напруження ![]() є алгебраїчною

сумою напружень

є алгебраїчною

сумою напружень ![]() та

та ![]() , зумовлених нормальною силою N та згинальним моментом М:

, зумовлених нормальною силою N та згинальним моментом М:

Коли ж у з’єднанні одночасно діють нормальні та дотичні напруження,

то перевірку виконують за зведеними напруженнями:

де величини ![]() визначають, як

це зазначено вище; 1,15 – коефіцієнт, що враховує зміну міцності матеріалу при

складному напруженому стані.

визначають, як

це зазначено вище; 1,15 – коефіцієнт, що враховує зміну міцності матеріалу при

складному напруженому стані.

Основні конструктивні вимоги при проектуванні стикових з’єднань:

-правильний добір матеріалів для зварювання;

-повний провар товщини з’єднуваних елементів (при цьому

доцільним є зварювання з обох боків, що забезпечує симетрію шва). В

умовах монтажу допускається однобічне зварювання з підварюванням кореня шва та

зварювання на металевій підкладці, що залишається;

-забезпечення вільного доступу до зварного з’єднання з урахуванням обраного способу та технології

зварювання;

-використання

високопродуктивних максимально автоматизованих способів зварювання;

-при динамічних навантаженнях напливи металу шва, які

виступають за межі поверхні з’єднуваних елементів, рекомендується знімати механічною

обробкою. Це разом з використанням тимчасових вивідних планок дає змогу

позбутися навіть тих невеликих концентрацій напружень, які властиві стиковим

швам.

3.1.4. З’єднання

кутовими швами

З’єднання кутовими швами виконуються внапуск, коли один елемент накладається

на інший, за допомогою накладок, у тавр і кутом (рис. 4.9). Такі з’єднання можуть бути виконані фланговими чи лобовими

швами, а також їх поєднанням.

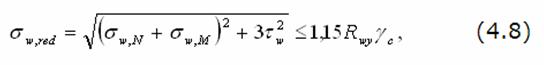

3.1.5. З’єднання фланговими швами

З’єднання на флангових швах (рис. 4.10, а) характеризу-ються нерівномірним

розподілом напружень як по ширині з’єднання, так і по його довжині. Оскільки

шви, через які передаються зусилля,

розміщені на краях з’єднуваних елементів, то в цих місцях

спостерігається концентрація напружень (рис. 4.10, б). Окрім цього, основна частина зусилля передається поблизу кінців

шва (рис. 4.10, в).

При довгих

флангових швах їхня середня частина практично не бере участі у передачі зусиль.

Тому у розрахунку враховують довжину шва, яка не перевищує деякого

розрахункового значення ![]()

![]() . Шви руйнуються від кінців, де діють найбільші

напруження, до середини. Визначено два види руйнування:

. Шви руйнуються від кінців, де діють найбільші

напруження, до середини. Визначено два види руйнування:

-за наплавленим металом шва приблизно по бісектрисі кута (переріз 1-1, рис. 4.11)

-за межею сплавлення (переріз 2-2, рис. 4.11).

Навантаження будь-якого

характеру завжди спричинюють зріз металу на одній з цих площин.

Площа зрізу становить:

для площини 1

![]()

для площини 2

![]()

де ![]() - коефіцієнти

переходу від катета шва

- коефіцієнти

переходу від катета шва ![]() до ширини

відповідної площини руйнування;

до ширини

відповідної площини руйнування; ![]() - розрахункова

довжина шва.

- розрахункова

довжина шва.

Значення коефіцієнтів ![]() та

та ![]() залежать від

глибини проплавлення металу, що, в свою чергу, зумовлено видом зварювання та

положенням елементів при зварюванні. Наприклад, автоматичне і напівавтоматичне

зварювання вико-нують більшою силою струму, ніж ручне, тому глибина плав-лення

металу більша і значення коефіцієнтів відповідно вищі. Діапазон зміни

коефіцієнтів:

залежать від

глибини проплавлення металу, що, в свою чергу, зумовлено видом зварювання та

положенням елементів при зварюванні. Наприклад, автоматичне і напівавтоматичне

зварювання вико-нують більшою силою струму, ніж ручне, тому глибина плав-лення

металу більша і значення коефіцієнтів відповідно вищі. Діапазон зміни

коефіцієнтів: ![]() =0,7...1,10,

=0,7...1,10, ![]() . Конк-ретні числові значення приймають згідно зі СНиП

ІІ-23-81*.

. Конк-ретні числові значення приймають згідно зі СНиП

ІІ-23-81*.

Значення розрахункової довжини

кутового шва обчислюють аналогічно стиковому з урахуванням не проплавлення і

кратеру.

![]()

де l –

геометрична довжина шва.

Щоб пом’якшити концентрації напружень на кінцях шва, а також

винести зони не проплавлення та кратера за межі довжини шва, рекомендується

заводити кутові шви за торці з’єднуваних елементів на 15...20 мм (рис. 4.9, б).

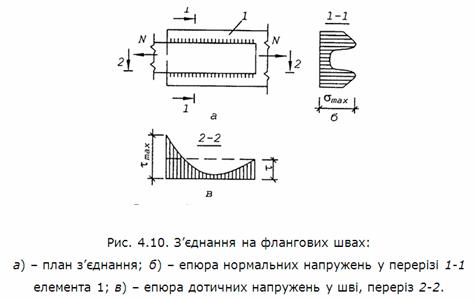

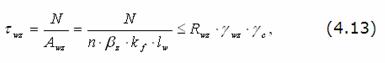

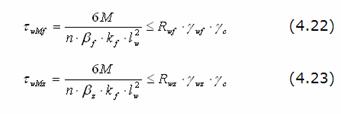

Флангові шви розраховують за середніми значеннями

дотичних напружень зрізу у зазначених площинах 1 та 2. Таким чином, перевірки

міцності з’єднання під дією осьової сили (рис. 4.10) матимуть вигляд:

за наплавленим металом:

за межею сплавлення:

де n –

кількість швів; ![]() - розрахункові

опори металу шва відповідно за наплавленим металом та межею сплавлення;

- розрахункові

опори металу шва відповідно за наплавленим металом та межею сплавлення; ![]() - коефіцієнти

умов роботи шва.

- коефіцієнти

умов роботи шва.

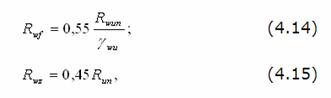

Згідно з рекомендаціями норм приймають такі розрахункові

опори:

де ![]() - нормативний

опір наплавленого металу шва, який залежить від типу електродів чи марки

зварювального дроту;

- нормативний

опір наплавленого металу шва, який залежить від типу електродів чи марки

зварювального дроту; ![]() - коефіцієнт

надійності за матеріалом для наплавленого металу шва.

- коефіцієнт

надійності за матеріалом для наплавленого металу шва.

Перевіряючи міцність флангових швів, необхідно пам’ятати, що їх розрахункова довжина не повинна перевищувати

значень:

![]()

Матеріали для зварювання вибирають відповідно до марки

сталі елементів, які з’єднуються, та наявного технологічного обладнання з урахуванням групи

конструкції й кліматичного району будівництва. При цьому мають виконуватися

умови:

для сталі з межею текучості до 285 МПа -![]() , при ручному зварюванні -

, при ручному зварюванні - ![]() , але водночас

, але водночас ![]() ;

;

для сталі з межею текучості понад 285 МПа![]() .

.

3.1.6. З’єднання

лобовими швами

Лобові шви (рис. 4.12, а) передають зусилля по ширині з’єднуваних елементів більш

рівномірно, ніж флангові, але надзвичайно концентровано внаслідок малої ширини

шва. Їх робота пов’язана зі значними концентраціями напружень, зумовленими викривленням

силових ліній та наявністю щілини між з’єднуваними елементами. Найкрутіше викривлення силових

ліній спостерігається у корені шва біля щілини. Саме там концентрації напружень

найбільші (рис. 4.12, б).

Зі збільшенням глибини проплавлення концентрація

напружень поблизу кореня шва може дещо зменшуватися. Але уникнути її повністю

не вдається, оскільки основною причиною є наявність у з’єднанні щілини між

з’єднуваними елементами. Концентрація напружень у верхній частині валика шва може

бути зменшена внаслідок застосування пологих та увігнутих швів (рис. 4.12, в, г)

чи механічного оброблення шва з метою забезпечення плавного переходу від одного

елемента до іншого.

Як і у флангових

швах, у даному випадку руйнування відбувається за наплавленим металом або межею

сплавлення (відповідно перерізи 1-1

або 2-2, рис. 4.11). Внаслідок

значних концентрацій напружень у шві характер руйнування лобового шва крихкий.

Аналітичний запис умов міцності з’єднання аналогічний фланговим швам (4.11), (4.12).

Обмеження на граничну розрахункову довжину лобового шва відсутнє, оскільки

зусилля передається рівномірно всією шириною з’єднання.

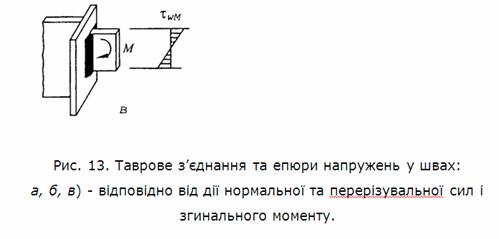

3.1.7. Таврове

з’єднання

Схеми з’єднань та епюри дотичних напружень, які виникають у швах,

зображені на рис. 4.13.

Під дією нормальні сили (рис. 4.13, а) робота з’єднання аналогічна роботі з’єднання лобовими швами, а

перерізувальної сили (рис. 4.13, б) –

роботі з’єднання фланговими швами. Відповідним чином виконують і розрахунок

(4.11) та (4.12).

Згинальний момент

зумовлює нерівномірний розподіл напружень (рис. 4.13, в). Їхні найбільші значення:

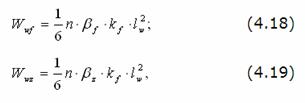

де ![]() - момент опору

перерізу шва шириною

- момент опору

перерізу шва шириною ![]() чи

чи ![]() (залежно за

яким з перерізів ведуть розрахунок) і висотою, що дорівнює розрахунковій

довжині шва

(залежно за

яким з перерізів ведуть розрахунок) і висотою, що дорівнює розрахунковій

довжині шва ![]() .

.

Звідси

де n –

кількість швів.

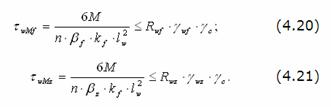

Підставивши (4.18) і (4.19) в (4.17),

отримаємо умову перевірки міцності шва за найбільшими напруженнями:

При поєднанні нормальної та перерізу вальної сил зі

згинальним моментом виконують геометричне додавання дотичних напружень,

зумовлених цими зусиллями (відповідно ![]() ). Необхідно врахувати, що напрямки

). Необхідно врахувати, що напрямки ![]() і

і ![]() паралельні, а

паралельні, а ![]() -

перпендикулярний до них. Звідси перевірка міцності має вигляд

-

перпендикулярний до них. Звідси перевірка міцності має вигляд

Як

бачимо, умови міцності кутових і стикових швів при одночасній дії декількох

силових чинників різні й їх не слід плутати. Це пояснюється тим, що у стикових

швах можуть виникати як нормальні, так і дотичні напруження, а у кутових швах –

лише дотичні.

3.1.8. Головні конструктивні вимоги при проектуванні з’єднань

на кутових швах

Розміри та форму зварних

кутових швів приймають, дотримуючись таких найважливіших вимог:

1) катети кутових швів приймають згідно з розрахунком,

але обов’язково більшими чи рівними найменшим значенням,

зазначеним у нормах. Найменші значення визначені з метою забезпечення

достатньої глибини проплавлення і належної якості з’єднання залежно від товщини

з’єднуваних елементів і виду зварювання;

2) співвідношення сторін шва найчастіше приймають 1:1

(рис. 4.15, а);

3) при з’єднанні елементів різної товщини, коли шов

накладають на грань товстішого елемента, катет кутового шва ![]() не повинен

перевищувати 1,2

не повинен

перевищувати 1,2![]() , оскільки при більших значеннях спостерігається

наскрізне проплавлення тоншого зі з’єднуваних елементів. У цьому випадку

допускаються також шви з неоднаковими катетами, в яких більший катет прилягає

до товстішого елемента (рис. 4.15, б);

, оскільки при більших значеннях спостерігається

наскрізне проплавлення тоншого зі з’єднуваних елементів. У цьому випадку

допускаються також шви з неоднаковими катетами, в яких більший катет прилягає

до товстішого елемента (рис. 4.15, б);

4) розрахункова довжина шва не повинна бути меншою за 4![]() чи 40 мм.

Коротші шви неякісні, оскільки при зварюванні метал з’єднуваних елементів не встигає належним чином нагрітись і

спостерігається не проплавлення;

чи 40 мм.

Коротші шви неякісні, оскільки при зварюванні метал з’єднуваних елементів не встигає належним чином нагрітись і

спостерігається не проплавлення;

5) розрахункова довжина флангових швів не повинна

перевищувати 85![]()

![]() за винятком швів, у яких забезпечена передача зусилля

по всій довжині шва (наприклад, з’єднання поличок зі стінкою у зварних двотаврах тощо);

за винятком швів, у яких забезпечена передача зусилля

по всій довжині шва (наприклад, з’єднання поличок зі стінкою у зварних двотаврах тощо);

6) при динамічних навантаженнях з метою зменшення

концентрацій напружень формують пологі або вгнуті шви зі значною глибиною

проплавлення (рис. 4.14, в, г) і механічно обробляють поверхні швів

та елементів (рис. 4.14, д). сумарна

площа перерізу накладок має бути не меншою за переріз основних елементів;

7) розмір напусків не повинен бути менший за 5![]() , де

, де ![]() - товщина тоншого елемента (рис. 4.14, е);

- товщина тоншого елемента (рис. 4.14, е);

8) форма накладок повинна

сприяти плавному переходу зусилля з одного елемента на другий, особливо це

стосується конструкцій, на які діють повторні та вібраційні навантаження.

При близькому розміщенні зварних швів відстань між ними

має бути не меншою за 40...50 мм, щоб уникнути поєднання залишкових напружень

від термічної дії кожного зі швів (див., наприклад, рис. 4.14, є).