Тема 4. В’яжучі речовини

органічного походження.

2.

Класифікація органічних в’яжучих речовин.

3.

Бітумні в’яжучі речовини та їх властивості.

4.

Дьогтьові в’яжучі речовини.

1. Органічні в'яжучі речовини - це природні або

штучні тверді, в'язко-пластичні та рідкі матеріали, які складаються із хімічних

сполук, молекули яких містять атоми карбону. Органічні в'яжучі речовини можна

розглядати як дисперсні системи, представлені сумішшю різних сполук, в тому

числі метанових СnН2n+2, нафтенових СnН2n, ароматичних СnН2n-6, та

гетероциклічних, а також високомолекулярними вуглеводнями та неметалевими

похідними.

Властивості

вуглеводневих сполук значною мірою залежать від характеру зв'язків між окремими

атомами. Здатність атомів вуглеводнів утворювати ланцюжки, кільця, складні

решітки, в які входять інші елементи - гетероланцюгові сполуки (О, N. Sі, 8) обумовлює на

сьогодні існування більше мільйона речовин, число яких безперервно зростає.

Сировиною для

виробництва органічних в'яжучих речовин є продукти органічного походження, в

тому числі: нафта, кам'яне вугілля, горючі сланці, торф. Ця сировина підлягає

хімічній переробці (фракційній розгонці, сухій деструктивній перегонці), в

результаті чого одержують бітум, дьоготь та інші речовини.

2. За механізмом твердіння органічні

в'яжучі речовини поділяють на коагуляційні (бітуми, дьогті) і поліконденсаційні

(або полімеризаційні).

Залежно від

властивостей, хімічного складу, виду сировини та технологічного процесу, органічні

в 'яжучі речовини коагуляційного твердіння поділяють на:

бітумні (природні,

нафтові, сланцеві) речовини, які складаються із вуглеводнів метанового,

нафтенового та ароматичного рядів, а також їхніх кисневих, сірчаних і азотних

похідних;

дьогтьові (кам'яновугільні,

торф'яні, деревні) речовини, які складаються із суміші ароматичних вуглеводнів

та їхніх кисневих, азотних або сірчаних похідних;

бітумнополімерні, які складаються з

нафтових бітумів та полімерів;

гумобітумні, одержані в

результаті спільної переробки нафтових бітумів та старої гуми;

гумодьогтьові, одержані спільною

переробкою старої гуми та дьогтьопродуктів.

Бітумні та

дьогтьові в'яжучі входять до групи органічних в'яжучих матеріалів, що

складаються з високомолекулярних вуглеводнів та їхніх неметалевих похідних

(сполук вуглеводнів із сульфуром, оксигеном, нітрогеном). Основними ознаками

цих в'яжучих є розм'якшення (розрідження) їх при нагріванні та відновлення

своєї початкової в'язкості при охолодженні.

Їх застосовують

переважно для отримання гідроізоляційних матеріалів. Так, ще 4500...5000 років

тому природний бітум використовували при будівництві єгипетських і вавилонських

споруд: храмів, ритуальних басейнів та гробниць. В 6 ст. до н.е. бітум було

застосовано у Вавилоні при будівництві каналів для пропускання вод Євфрату, ізоляції

тунелів, а також при влаштуванні асфальтових дорожніх покриттів.

3. До бітумних в'яжучих матеріалів належать природні

та штучні (нафтові) бітуми.

Природні бітуми — це в'язкі

рідини та твердоподібні речовини чорного чи темно-коричневого кольору, що утворилися

внаслідок природного процесу окиснювальної полімеризації нафти. Вони легко

розчиняються в сірковуглеці, бензолі та хлороформі, гірше - у бензині. У

чистому вигляді бітуми зустрічаються рідко. Найчастіше природні бітуми

містяться (від 5 до 20%) у пісках, пісковиках, вапняках, доломітах і сланцях, в

місцях нафтових родовищ.

Із асфальтових

порід бітум добувають виплавлянням їх у гарячій воді або обробкою породи

органічними розчинниками з наступним відокремленням розчинника від бітуму. Цей

спосіб одержання називається екстрагуванням. Добувати бітум з асфальтових порід

доцільно лише в тому разі, коли вміст його в породі становить не менше 10...

15%.

Нафтові (штучні) бітуми,

одержують переробкою нафтової сировини. В Україні основними постачальниками нафтових

бітумів є Кременчуцький, Одеський, Лисичанський та Дрогобицький нафтопереробні

заводи.

Залежно від

в'язкості нафтові бітуми поділяють на тверді, напівтверді та рідкі, а залежно

від способу переробки — на залишкові, окиснені та крекінгові.

Залишкові одержують у

результаті атмосферно-вакуумної перегонки високосмолистої нафти після відбору

бензину, гасу та масляних фракцій.

Окиснені бітуми одержують

продуванням повітря через нафтові залишки відгонки з мазуту масляних фракцій,

які називаються гудроном. Гудрон є основною сировиною для одержання

нафтових бітумів. У процесі виробництва окиснених бітумів кисень повітря реагує

з воднем, що міститься в залишках, утворюючи водяні пари. Втрата водню

супроводжується ущільненням нафтових залишків через їхню полімеризацію та

згущення.

Крекінгові бітуми одержують

шляхом розкладання при високій температурі нафти та нафтових масел з метою

збільшення виходу бензину.

В цілому бітуми

— це органічні речовини, які складаються здебільшого з різних сумішей

високомолекулярних вуглеводнів метанового, нафтенового та ароматичних рядів,

їхніх кисневих та сірчаних похідних. Елементний склад бітумів, %: Карбон -

73...87; Гідроген - 8...12; Сульфур - 2...9; Оксиген - 1...5; Нітроген - 0...2.

За консистенцією

бітуми поділяють на тверді, напівтверді та рідкі, за призначенням — на дорожні,

будівельні, покрівельні, гідроізоляційні.

Тверда частина

бітуму — це високомолекулярні вуглеводні та їхні похідні з молекулярною масою

1000...5000, густиною понад 1000 кг/м3, об'єднані загальною назвою «асфальтени».

Це тверді неплавкі крихкі кристалічні речовини. Вміст асфальтенів у бітумах

становить 50%.

До складу бітумів

можуть входити також тверді вуглеводні — парафіни. Негативний вплив

парафіну на властивості бітуму послаблюється при наявності в його складі масел

та смол.

Смоли - це аморфні

речовини темно-коричневого кольору з молекулярною масою 500... 1000 та

густиною, близькою до 1000 кг/м3.

Масляні фракції бітумів

складаються з різних вуглеводнів з молекулярною масою 100...500 і густиною

менше 1000 кг/м3.

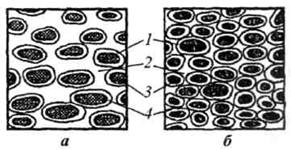

За своєю будовою

бітум - це колоїдна система, в якій дисперговані асфальтени, а дисперсійним

середовищем є смоли та масла (рис. 3).

Рис. 3. Схема структури бітуму: а — рідкого; б— твердого;

1 - міцела; 2 - розчин смол в маслах; 3

- асфальтени (ядро міцели розміром 18...28 мкм); 4 - смоли (оболонка міцели)

Якщо в дисперсній

системі є надлишок дисперсійного середовища, то комплексні частинки - міцели —

не контактують між собою і вільно переміщуються. Така структура характерна для

бітуму у рідкому стані (рис. 3, а). Якщо в системі бракує дисперсійного

середовища, міцели контактують між собою, утворюючи міцелярну просторову сітку.

Така ситуація має місце в структурі твердого бітуму (рис. 3, б), який

відрізняється підвищеною в'язкістю порівняно з бітумом у рідкому стані.

Властивості

бітумів визначаються їхньою природою, складом та технологією

отримання. Для бітумів характерні гідрофобність, атмосферостійкість, підвищена

деформативність, здатність розм'якшуватися при нагріванні. Густина бітумів

залежить від складу і коливається у межах від 800 до 1300 кг/м3.

Теплопровідність має значення, характерні для аморфних речовин, і становить

0,5...0,6 Вт/(м·К), теплоємність — 1,8...1,97 кДж/(кг·К), коефіцієнт об'ємного

теплового розширення при Т=25°С знаходиться у межах від 5 • 10-4 до

8 • 10-4 К-1. Стійкість при нагріванні характеризується

втратою маси при термічній обробці проби бітуму при Т=160°С протягом 5 год

(повинна становити не більше 1%) та температурою спалаху, яка залежно від марки

бітуму знаходиться у межах 60...240°С.

Реологічні

властивості бітуму залежать від його групового складу та будови. Поверхневий

натяг бітумів при Т=20...25°С становить (25...35) • 10-11 Дж/м2.

За необхідністю

визначають також інші властивості бітумів - температуру спалаху, крихкість,

розчинність тощо.

Рідкі бітуми розраховані для

використання в холодному або нагрітому стані при температурі від 20 до 120°С,

тому при нормальній температурі вони мають порівняно невелику в'язкість, яка

забезпечує необхідну легкоукладальність сумішей в дорожнє полотно.

Основними

властивостями рідких дорожніх бітумів є: в'язкість (технологічна), швидкість

загуснення, що характеризується вмістом летких масел (фракційним складом),

адгезія та стійкість до погодних змін.

Швидкість

загуснення залежить від умов випаровування летких фракцій та вимог до швидкості

підвищення міцності дорожнього покриття.

В'язкість рідких

бітумів визначається за допомогою стандартного віскозиметра в секундах. Одна

секунда приблизно відповідає 0,25...0,30 пуаз абсолютної в'язкості. В'язкість

рідких бітумів знаходиться в межах С^=5...200 с (верхній індекс біля літери С -

це діаметр отвору, через який витікає бітум, мм, нижній -температура

випробування, °С).

Сланцеві бітуми - це органічні

в'яжучі речовини, які одержують при нагріванні горючих сланців без доступу

повітря. Вони бувають в'язкі та рідкі.

За складом та

властивостями сланцеві бітуми дещо відрізняються від нафтових. Так, у сланцевих

бітумах більше міститься асфальтенів та смол, але менше масел, тому вони мають

досить високу розтяжність при 25°С (більше 100 см). Галузі використання

сланцевих бітумів майже такі самі як нафтових.

4. Дьогті - це в'язкі рідини

чорного чи бурого кольору, які складаються з вуглеводнів та їхніх сірчаних,

азотних і кисневих похідних, одержаних конденсацією пароподібних продуктів, що

утворюються при розкладанні органічних матеріалів в умовах високої температури

без доступу повітря.

За вихідною

сировиною дьогті поділяють на кам 'яновугільні, торф 'яні, деревні та

сланцеві, залежно від методу переробки сировини - на коксові та газові,

а з урахуванням технології отримання - на сирі, відігнані та складені.

Кам'яновугільний

дьоготь, у свою чергу, поділяють на два види:

а) низькотемпературний первинний,

одержаний при напівкоксуванні, яке завершується при 500...600°С. Це в'язка

темно-бура рідина густиною 850... 1000 кг/м3, яка складається з

насичених і ненасичених вуглеводнів та фенолу;

б) високотемпературний, одержаний при

коксуванні, яке закінчується при Ю00...1300°С. Це чорна в'язка рідина або в'язкотвердий

продукт густиною 1120... 1280 кг/м3 з температурою розм'якшення

40...70°С.

Низькотемпературні

дьогті за хімічним складом відрізняються від високотемпературних і складаються

в основному з парафінистих і нафтенових вуглеводнів та фенолів. Вони містять

такі компоненти: воду — 2...3%; леткі масла — 1...7%; середні масла - 8...12%;

важкі масла 5...8%; залишок (після перегонки) -55...70%; вільний вуглець -

0...8%; нафталін - 0...2%; фенол - 30%; твердий парафін - З...15%.

Відігнаний дьоготь одержують внаслідок

фракціонування сирої низькотемпературної смоли з виділенням з неї лігроїнової

та гасової фракцій. Він за властивостями близький до високотемпературного

дьогтю.

При

високотемпературній деструкції 1 т вугілля одержують 700...750 кг коксу,

300...350 м3 газу, 12... 15 л бензолу, до 3 кг аміаку та 30...40 кг

кам'яновугільної сирої високотемпературної смоли. Залишковим продуктом

перегонки цієї смоли є кам'яновугільний пек — продукт чорного кольору

густиною 1200... 1280 кг/м3, що представлений сумішшю висококонденсованих

карбо- і гетероциклічних сполук, продуктів ущільнення, що відрізняються за

ступенем ароматичності та вмістом вільного вуглецю (8...30%). Пек разом з

антраценовим маслом використовують при виробництві складених кам

'яновугільних дьогтів.

Кам'яновугільний

дьоготь не розчиняється в жодному з відомих розчинників і відрізняється

підвищеною біостійкістю.

Торф 'яні дьогті одержують у

спеціальних генераторах або в коксувальних печах. Вони належать до типу

низькотемпературних смол і містять у своєму складі до 10... 15% фенолу а також

твердого парафіну (до 10%); густина їх при 20°С становить 1030... 1050 кг/м3,

мають меншу тепло- та атмосферостійкість, ніж кам'яновугільні, відрізняються

кращою адгезією до кам'яних матеріалів.

Деревні дьогті виготовляють

із деревних низькотемпературних смол, які одержують із хвойних та листяних

порід у період вуглевипалювання в газогенераторних установках.

За зовнішнім

виглядом сирі деревні газогенераторні смоли - це густа рідина темно-коричневого

кольору із значним вмістом води, оцтової кислоти та фенолів. Фракційний склад

деревних смол: вода - 8... 10%, фракції, відігнані при 100...170°С, - 14...30%;

270...300°С - 4...12%; пек - 53%.

Складені дьогті одержують

сплавленням пеків з дьогтьовими маслами (наприклад, антраценовим) або

зневодненими сирими дьогтями.

У дьогтях

міститься велика кількість ненасичених вуглеводнів ароматичного ряду, які

піддаються окислювальній полімеризації при контакті з киснем та водою, впливу

ультрафіолетових променів. Атмосферостійкість дьогтьових матеріалів нижча

порівняно з бітумними. Нестійкість дьогтів до процесів старіння пов'язана з

випаровуванням летких складових з дьогтю навіть при слабкому нагріванні на

сонці, а також з тим, що сполуки, які містяться в ньому, є ненасиченими і тому

легко вступають у хімічну взаємодію з речовинами зовнішнього середовища,

змінюючи свій склад та структуру, що призводить до появи тріщин, крихкості та

втрати водовідштовхувальних властивостей.

Однак дьогті

(порівняно з бітумами) внаслідок великого вмісту речовин з полярними групами,

відзначаються підвищеною адгезією до інших матеріалів. Вони мають вищу

біостійкість, що пояснюється токсичністю фенолу, який міститься в їхньому

складі. Дьогті використовують у тих самих галузях будівництва що й бітуми, але

їхнє застосування більш доцільне там, де є загроза виникнення біокорозії.