ЛАБОРАТОРНА

РОБОТА 7

ВИЗНАЧЕННЯ КОЕФІЦІЄНТІВ ТЕРТЯ

В РІЗІ ТА НА ТОРЦІ МУТРИ (ГАЙКИ)

1. Мета роботи

Ознайомитися

з конструкцією установки для визначення коефіцієнтів тертя в різі та на торці

мутри типу ДМ 27; провести необхідні вимірювання й визначити коефіцієнти

тертя в різі та на торці мутри.

2. Теоретичні відомості

Із

заґвинчуванням мутри осьове розтягуюче зусилля в стрижні прогони-ча ![]() (зусилля затягу

прогонича) зростає; разом із тим збільшується й крут-ний момент

(зусилля затягу

прогонича) зростає; разом із тим збільшується й крут-ний момент ![]() , який потрібно прикласти до мутри для її заґвинчування.

, який потрібно прикласти до мутри для її заґвинчування.

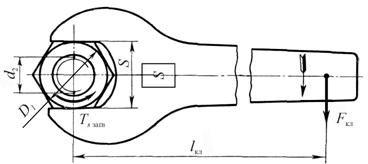

Якщо

заґвинчування мутри здійснюється мутровим ключем, то момент заґвинчування буде

дорівнювати обертовому моменту на ключі (рис. 2.1):

![]() , Н·м,

(2.1)

, Н·м,

(2.1)

де ![]() – сила, що

прикладається до рукоятки ключа, Н;

– сила, що

прикладається до рукоятки ключа, Н; ![]() – розрахункова довжина

ключа, м.

– розрахункова довжина

ключа, м.

Рис. 2.1. До визначення момента заґвинчування

Заґвинчуючи мутру, доводиться переборювати крутний момент

сил опо-ру заґвинчуванню ![]() , який складається з момента

, який складається з момента ![]() , зумовленого тертям у різі

(та деформуванням деталей з’єднання), і момента сил тертя

, зумовленого тертям у різі

(та деформуванням деталей з’єднання), і момента сил тертя

на

опорному торці мутри ![]() :

:

![]() , Н·м. (2.2)

, Н·м. (2.2)

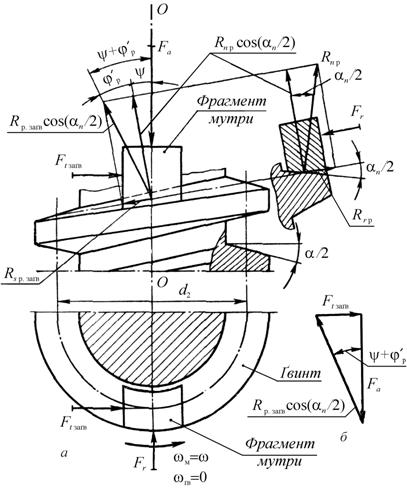

Формулу

для визначення момента сил тертя в різі дістанемо з розгляду сил, що діють у різевому з’єднанні під час

заґвинчування мутри (рис. 2.2, а).

У такому разі мутра (у розрахунковій моделі мутру замінено її

фрагментом) навантажується осьовою силою ![]() й, рівномірно

обертаючись із куто-

й, рівномірно

обертаючись із куто-

вою швидкістю ![]() під дією колової сили

заґвинчування

під дією колової сили

заґвинчування ![]() , піднімаєть-

, піднімаєть-

ся по витках різі нерухомого ґвинта (![]() ), створюючи тиск на витки різі.

), створюючи тиск на витки різі.

Рис. 2.2. Сили, що діють у різевому з’єднанні

Тиск фрагмента

мутри на різь уважатимемо зосередженим і прикладеним по середній ґвинтовій

лінії різі (ґвинтовій лінії, утвореній навиванням гіпо-тенузи прямокутного трикутника на основну поверхню, що відповідає серед-

ньому діаметру різі ![]() ). Він викликає появу реакції різі

). Він викликає появу реакції різі ![]() , нормальної

, нормальної

до робочої поверхні витка. Реакцію ![]() розкладемо в

нормальній до лінії витка площині на складові

розкладемо в

нормальній до лінії витка площині на складові ![]() , направлену перпендикуляр-но до осі з’єднання (радіальна

складова), і

, направлену перпендикуляр-но до осі з’єднання (радіальна

складова), і ![]() , дотичну до основ-ної поверхні, що відповідає діаметру

, дотичну до основ-ної поверхні, що відповідає діаметру ![]() , де

, де ![]() – кут профілю різі в площині нормального до лінії витка

перерізу, пов’язаний із кутом профілю різі

– кут профілю різі в площині нормального до лінії витка

перерізу, пов’язаний із кутом профілю різі ![]() в площині її осьового

перерізу залежністю

в площині її осьового

перерізу залежністю

![]() . (2.3)

. (2.3)

У виразі (2.3) ![]() – кут підйому різі

(кут між середньою ґвинтовою лінією

– кут підйому різі

(кут між середньою ґвинтовою лінією

й площиною, перпендикулярною до осі різі), який визначається за формулою

![]() , град.,

(2.4)

, град.,

(2.4)

де ![]() – хід різі

(поступальне зміщення твірного профілю за один оберт або від-

– хід різі

(поступальне зміщення твірного профілю за один оберт або від-

носне осьове зміщення мутри за один оберт), мм; ![]() – число заходів різі;

– число заходів різі; ![]() –

–

крок

різі (відстань між однойменними точками на двох сусідніх витках різі, виміряна вздовж осі різі), мм.

Оскільки

поверхня витка є нахилена в радіальному напрямку (кут на-хилу дорівнює половині

кута профілю різі в площині її осьового перерізу – ![]() ), то до фрагмента мутри прикладається також радіальна сила

), то до фрагмента мутри прикладається також радіальна сила ![]()

![]() , яка утримує його від сповзання з витка в цьому напрямку

, яка утримує його від сповзання з витка в цьому напрямку

під дією осьової сили ![]() . Радіальна сила

. Радіальна сила ![]() зрівноважується

радіальною складовою

зрівноважується

радіальною складовою ![]() нормальної реакції.

нормальної реакції.

Під

впливом сили тертя ![]() , що виникає в різі, результуюча реакція

, що виникає в різі, результуюча реакція ![]() відхиляється від

нормалі на кут тертя

відхиляється від

нормалі на кут тертя ![]() . Проекція результуючої ре-акції

. Проекція результуючої ре-акції

![]() на площину, дотичну до

циліндра діаметром

на площину, дотичну до

циліндра діаметром ![]() ,

, ![]()

![]()

утворює із складовою ![]() нормальної реакції кут

нормальної реакції кут

![]() , який назива-

, який назива-

ється зведеним, або фіктивним, кутом тертя в різі; він ураховує вплив

кута профілю різі і є пов’язаний із дійсним кутом тертя в різі залежністю

![]() . (2.5)

. (2.5)

Величина

кута ![]() зазвичай мала, і тому

можна уважати, що

зазвичай мала, і тому

можна уважати, що ![]() ; тоді, ураховуючи, що тангенси малих кутів дорівнюють самим

кутам, можна за-писати, що

; тоді, ураховуючи, що тангенси малих кутів дорівнюють самим

кутам, можна за-писати, що

![]() , град. (2.6)

, град. (2.6)

Із

силового трикутника (рис. 2.2, б)

маємо

![]() , Н. (2.7)

, Н. (2.7)

Ураховуючи,

що колова складова результуючої реакції різі ![]()

![]() , дістаємо

, дістаємо

![]() , Н·м. (2.8)

, Н·м. (2.8)

Зведений, або

фіктивний, кое-фіцієнт тертя в різі

Зведений, або

фіктивний, кое-фіцієнт тертя в різі

![]() , (2.9)

, (2.9)

де ![]() (

(![]() ) – дійсний кое-фіцієнт тертя в різі (коефіцієнт тертя

фрикційної пари).

) – дійсний кое-фіцієнт тертя в різі (коефіцієнт тертя

фрикційної пари).

Опорна

торцева поверхня му-три має форму кільця,

діаметри якого дорівнюють: зовнішній – діаметру ![]() фаски мутри (

фаски мутри (![]()

![]() , де

, де ![]() – розмір му-три під

ключ); внутрішній – діа-метру отвору під прогонич

– розмір му-три під

ключ); внутрішній – діа-метру отвору під прогонич ![]()

в з’єднуваній деталі, спряженій

із мутрою.

Момент сил тертя на кільце-вому торці мутри

(рис. 2.3) у разі рівномірного розподілу тиску

Момент сил тертя на кільце-вому торці мутри

(рис. 2.3) у разі рівномірного розподілу тиску

по ньому визначається за фор-мулою

![]() , Н·м, (2.10)

, Н·м, (2.10)

де ![]() – коефіцієнт тертя на

опорному торці мутри;

– коефіцієнт тертя на

опорному торці мутри; ![]() – зведений раді-

– зведений раді-

ус дії сил тертя, прикладених до опорного торця мутри, який визначається

за формулою

![]() , м. (2.11)

, м. (2.11)

Конструюючи прогоничеві з’єднання з нещільним

встановленням прогони-

ча в отвір, діаметр отвору під прогонич призначають

згідно зі співвідношен-

ням

![]() , м, де

, м, де ![]() – зовнішній діаметр

різі прогонича, м.

– зовнішній діаметр

різі прогонича, м.

Не припускаючись суттєвої похибки,

зведений радіус ![]() можна уважати

можна уважати

рівним

середньому радіусу кільцевого опорного торця ![]() :

:

![]() , м.

(2.12)

, м.

(2.12)

Підставивши

вирази (2.8) і (2.10) у формулу (2.2), дістанемо, що

![]() , Н·м.

(2.13)

, Н·м.

(2.13)

Оскільки

момент рушійних сил дорівнює моменту сил опору, тобто ![]() , то буде справедливою рівність

, то буде справедливою рівність

![]() ,

(2.14)

,

(2.14)

звідки дістаємо формулу для

практичного визначення зведеного кута тертя в різі (за умови, що коефіцієнт

тертя на торці мутри відомий):

![]() , град.

(2.15)

, град.

(2.15)

З

рівності (2.13) можна також визначити й коефіцієнт тертя на торці мутри (у

разі, коли відомий зведений кут тертя в різі):

![]() . (2.16)

. (2.16)

Практично значення коефіцієнтів тертя лежить у таких

межах:

![]() ;

; ![]() – й залежить від

наявності та виду покриття прогонича й мутри, від наявності та виду мастильного матеріалу

тощо. Якщо прогонич і мутра не мають покриття, і змащення відсутнє, то

– й залежить від

наявності та виду покриття прогонича й мутри, від наявності та виду мастильного матеріалу

тощо. Якщо прогонич і мутра не мають покриття, і змащення відсутнє, то ![]() , а

, а ![]()

![]() . Для зниження коефіцієнтів тертя та для захисту різі від

корозії застосовують металеві покриття (кадмій, цинк, мідь, срібло), що

наносяться електролітичним способом, та окисні плівки.

. Для зниження коефіцієнтів тертя та для захисту різі від

корозії застосовують металеві покриття (кадмій, цинк, мідь, срібло), що

наносяться електролітичним способом, та окисні плівки.

У такому разі ![]() ;

; ![]()

![]() . Значення коефіцієнтів тертя в різі та на торці мутри залеж-но від наявності й виду покриття та мастила

(для найтиповіших випадків, що мають місце на практиці) наведено в

табл. 2.1.

. Значення коефіцієнтів тертя в різі та на торці мутри залеж-но від наявності й виду покриття та мастила

(для найтиповіших випадків, що мають місце на практиці) наведено в

табл. 2.1.

Таблиця 2.1

Значення коефіцієнтів тертя в різі та на торці мутри

|

Покриття

прогонича й мутри |

Значення |

||

|

Без мастила |

Машинна олива |

Солідол |

|

|

1 |

2 |

3 |

4 |

|

Без покриття |

0,32…0,52 |

0,18…0,23 |

0,16…0,21 |

|

0,14…0,24 |

0,10…0,14 |

0,11…0,14 |

|

|

Кадмієве |

0,24…0,32 |

0,15…0,25 |

0,16…0,22 |

|

0,12…0,24 |

0,05…0,15 |

0,05…0,13 |

|

|

Цинкове |

0,24…0,40 |

0,15…0,20 |

0,14…0,19 |

|

0,07…0,10 |

0,09…0,11 |

0,08…0,11 |

|

Для

запобігання руйнуванню витків різі під час заґвинчування мутри, слід перевірити

міцність витків. Однак у стандартних кріпильних деталях співвідношення розмірів

різі вибрано такі, що міцність різі перевищує міц-ність стрижня прогонича. Тому

в такому разі достатньо виконати лише перевірку міцності прогонича.

У з’єднанні, не навантаженому зовнішньою навантагою,

міцність затягну-

того

прогонича оцінюють за еквівалентною напругою. Умова міцності має такий вигляд:

![]() , МПа, (2.17)

, МПа, (2.17)

де ![]() – коефіцієнт, що

враховує скручування затягуваного прогонича;

– коефіцієнт, що

враховує скручування затягуваного прогонича; ![]() – допустима напруга розтягу для матеріалу

прогонича, МПа.

– допустима напруга розтягу для матеріалу

прогонича, МПа.

Звідси,

допустиме зусилля затягу прогонича

![]() , Н. (2.18)

, Н. (2.18)

Небезпека перетягу прогоничів зумовлює необхідність

обмеження та кон-

тролю момента заґвинчування. На практиці момент

заґвинчування вимірюють

і

задають за допомогою динамометричних ключів.

3. Лабораторне устаткування

1. Установка для визначення коефіцієнтів тертя в

різі та на торці мутри типу ДМ 27.

2. Два

індикатори годинникового типу.

3. Викрутка.

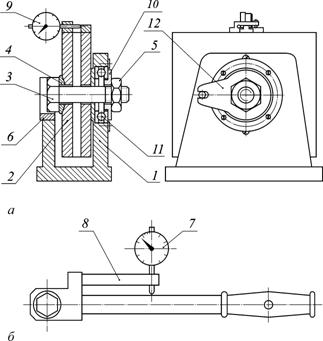

Установка

для визначення коефіцієнтів тертя в різі та на торці мутри типу ДМ 27

(рис. 3.1) складається з двох вузлів – пристрою для навантажу-вання

прогонича (рис. 3.1, а) й

силомірного ключа (рис. 3.1, б).

Пристрій

для навантажування прогонича служить для створення затягу прогонича й

вимірювання зусилля затягу. До корпуса 1

пристрою двома ґвинтами прикріплено силомірну скобу 2. В отвір силомірної скоби через сферичну

шайбу 3 встановлюється досліджуваний

прогонич 4. Для запобіган-

ня повороту прогонича під час

заґвинчування мутри 5, його головка

фіксується

сухарем 6.

Заґвинчування

мутри здійснюють силомірним ключем, розрахункова довжина якого ![]() м. Зусилля на ключі визначається за показником

індикатора годинникового типу 7,

закріпленого на силомірному стрижні 8

ключа, з використанням тарувальної характеристики силомірного ключа

(дод. 1).

м. Зусилля на ключі визначається за показником

індикатора годинникового типу 7,

закріпленого на силомірному стрижні 8

ключа, з використанням тарувальної характеристики силомірного ключа

(дод. 1).

За

показником індикатора 9, закріпленого

на силомірній скобі, з вико-ристанням тарувальної характеристики скоби

(дод. 2), визначається зусилля затягу прогонича.

Для

визначення коефіцієнта тертя в різі, під мутру ставлять втулку 10, яка іншим своїм торцем упирається в упорну кулькову вальницю 11, установ-лену в корпусі пристрою. Під час заґвинчування

мутри втулка обертатиметься разом із нею; у такому разі тертя на торці

мутри відсутнє, а крутний момент заґвинчування переборює лише момент сил тертя

в різі.

Рис. 3.1. Установка для визначення коефіцієнтів

тертя

в різі та на торці мутри типу ДМ 27:

а – пристрій для

навантажування прогонича;

б – силомірний ключ

Для визначення коефіцієнта тертя на торці мутри, замість

втулки під мутру

ставлять

обмежувач 12. У такому разі упорна

вальниця не працює, а отже, заґвинчуючи мутру, доводиться переборювати сили

тертя, що виникають

у різі та на торці мутри.

4. ПОРЯДОК ВИКОНАННЯ РОБОТИ

4.1. Ознайомитися з теоретичними відомостями до

роботи й конструкцією

установки

для визначення коефіцієнтів тертя в різі та на торці мутри типу ДМ 27;

викреслити схему установки (рис. 3.1) показавши всі основні деталі та

прилади й дати її короткий опис.

4.2. Виписати

з [1] основні параметри різевого з’єднання;

решту па-раметрів (див. табл. 3.1),

потрібних для виконання розрахунків до робо-

ти, визначити безпосереднім обміром деталей з’єднання штангенциркулем

або обчислити за відповідними формулами.

4.3. За

формулою (2.18) визначити допустиме зусилля затягу прогонича (прогонич

виготовлено зі сталі Ст 4, для якої ![]() МПа).

МПа).

4.4. Закріпити

один індикатор на силомірній скобі пристрою для наван-тажування прогонича,

інший – на силомірному стрижні ключа.

4.5. Перший

дослід проводиться для визначення зведеного коефіцієнта тертя в різі (без

мастила); для цього під мутру слід поставити втулку.

4.5.1. Силомірним

ключем створити послідовно низку навантаг на про-гонич (див. табл. 4.1) щоразу знімаючи показник

індикатора, закріплено-

го на ключі; за цим показником, що дає нам значення прогину силомірно-

го ключа, з використанням тарувальної характеристики ключа (дод. 1),

визначити зусилля на останньому.

Примітка. Знімати показники індикатора, закріпленого на

силомірному ключі, слід у процесі руху ключа (без його зупинки), оскільки

коефіцієнт тертя спокою відмінний від коефіцієнта тертя руху.

4.5.2. За

формулою (2.15) визначити розрахунковий зведений кут тертя

в різі ![]() (оскільки тертя на

торці мутри відсутнє, то

(оскільки тертя на

торці мутри відсутнє, то ![]() ).

).

4.5.3. Обчислити

усереднений розрахунковий зведений кут тертя в різі

![]() , (4.1)

, (4.1)

де ![]() – кількість сходинок

навантажування прогонича.

– кількість сходинок

навантажування прогонича.

4.5.4. За

формулою (2.9) визначити розрахунковий зведений коефіцієнт тертя в різі ![]() й зіставити знайдене

значення з довідковим.

й зіставити знайдене

значення з довідковим.

4.6. Другий дослід проводиться для визначення

коефіцієнта тертя на торці

мутри

(без мастила); для цього під мутру слід поставити обмежувач.

4.6.1. Визначити

зусилля на силомірному ключі за методикою, описа-ною в п. 4.5.1.

4.6.2. За

формулою (2.16) визначити розрахунковий коефіцієнт тертя

на торці мутри ![]() (значення зведеного

кута тертя в різі взяти з першого досліду).

(значення зведеного

кута тертя в різі взяти з першого досліду).

4.6.3. Визначити

усереднений розрахунковий коефіцієнт тертя на торці мутри ![]() за формулою,

аналогічною до формули (4.1), і зіставити знайдене

за формулою,

аналогічною до формули (4.1), і зіставити знайдене

значення з довідковим.

4.7. Зняти

індикатори, відґвинтивши мутру зняти обмежувач і досліджу-ваний прогонич.

4.8. Оформити

звіт про виконання лабораторної роботи з аналізом результатів дослідження й

висновками.

5. Форма та зміст звіту

про виконання роботи

Звіт

виконується в тонкому зошиті в клітинку або на аркушах білого паперу формату

А4, які потім мають бути зшиті. Поля обов’язкові.

Студент _____________________ Група__________________

(прізвище та ініціали)

Звіт

про виконання

лабораторної роботи 7

“Визначення

коефіцієнтів тертя

в різі

та на торці мутри (гайки)”

1. Мета роботи

2. Схема лабораторної установки та її короткий опис

3. Основні параметри й характеристика прогоничевого

з’єднання

Таблиця 4.1

№

з/п |

Найменування параметрів з’єднання

|

Значення параметрів |

||||

|

М12 |

М14 |

М16 |

М18 |

М20 |

||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

1 |

Зовнішній

діаметр різі d, мм |

|

|

|

|

|

|

2 |

Внутрішній

діаметр різі |

|

|

|

|

|

|

3 |

Середній діаметр різі |

|

|

|

|

|

|

4 |

Крок різі |

|

|

|

|

|

|

5 |

Кут підйому різі |

|

|

|

|

|

|

6 |

Розмір мутри під ключ |

|

|

|

|

|

|

7 |

Зовнішній діаметр опорної торцевої поверхні мутри |

|

|

|

|

|

|

8 |

Діаметр отвору під прогонич |

|

|

|

|

|

|

9 |

Допустиме зусилля затягу прогонича |

|

|

|

|

|

|

10 |

Наявність та вид покриття прогонича й мутри |

|

|

|

|

|

|

11 |

Наявність та вид мастильного матеріалу |

|

|

|

|

|

4. Результати вимірювань і

розрахунків

Указівка.

Виконати й записати всі розрахунки до роботи; результати вимірювань і

розрахунків занести до таблиць 4.1 та

4.2.

4.1. Визначення зведеного коефіцієнта теря в різі

Таблиця 4.1

|

№

з/п |

Зусилля |

Прогин силомірного (дослідні значення) |

Зусилля

|

Розрахунковий |

Розрахунковий |

|||||

|

1-ий замір |

2-ий замір |

3-ій замір |

середнє арифм. |

|||||||

|

|

|

|||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|

|

1 |

4000 |

|

|

|

|

|

|

|

|

|

|

2 |

8000 |

|

|

|

|

|

|

|||

|

3 |

12000 |

|

|

|

|

|

|

|||

4.2. Визначення коефіцієнта теря на торці мутри

Таблиця 4.2

|

№

з/п |

Зусилля |

Прогин

силомірного (дослідні

значення) |

Зусилля

|

Розрахунковий |

|||||

|

1-ий замір |

2-ий замір |

3-ій замір |

середнє арифм. |

||||||

|

|

|

||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

|

|

1 |

4000 |

|

|

|

|

|

|

|

|

|

2 |

8000 |

|

|

|

|

|

|

||

|

3 |

12000 |

|

|

|

|

|

|

||

5. Аналіз результатів дослідження й висновки

Виконав __________ _________________

(підпис) (розшифрування підпису)

Перевірив__________ _________________

(підпис) (розшифрування

підпису)

6. контрольні запитання

1. Мета проведення

дослідження.

2. Що таке різь? Які

розрізняють різі: за формою основної поверхні, за роз-

міщенням на деталі, за формою профілю, за напрямком ґвинтової лінії

й за числом заходів?

3. Методи виготовлення різей.

4. Назвіть основні геометричні параметри

різі.

5. Які розрізняють види різей за

призначенням? Назвіть і охарактеризуйте основні типи різей кожного виду.

6. Які фактори визначають вибір профілю

різі?

7. Кріпильні різеві деталі: їхні

конструкції, матеріали й застосування.

8. Які існують

способи стопоріння кріпильних різевих деталей?

9. Обґрунтуйте залежність між

осьовим зусиллям, що виникає в стрижні затягнутого прогонича (зусиллям затягу

прогонича), й крутним моментом, прикладеним до мутри.

10. Запишіть

і проаналізуйте формули для визначення моментів сил тертя

в різі та на торці мутри.

11. Що таке

зведений коефіцієнт тертя в різі й коефіцієнт тертя на торці мутри; як їх

визначають у лабораторній роботі?

12. В яких межах лежать значення коефіцієнтів тертя в різі та на торці

мутри

й

від яких факторів вони залежать?

13. Чому відпадає потреба перевірки міцності витків

різі в разі використання

стандартних

різевих деталей?

14. Назвіть

характерні випадки навантаження різевих з’єднань.

15. Запишіть

умову міцності затягнутого прогонича, не навантаженого зовнішньою навантагою, й

поясніть її.

16. Від

яких факторів залежать допустимі напруги для різевих деталей?

додатки

Додаток 1

Тарувальна характеристика силомірного ключа установки для визначення

коефіцієнтів тертя

в

різі та на торці мутри типу ДМ 27

|

Зусилля на

ключі |

Прогин ключа,

мм (прямий хід) |

|

1 |

2 |

|

50 |

0,076 |

|

100 |

0,158 |

|

150 |

0,240 |

|

200 |

0,320 |

Додаток 2

Тарувальна характеристика силомірної скоби

пристрою для навантажування прогонича

установки для визначення коефіцієнтів тертя

в

різі та на торці мутри типу ДМ 27

|

Зусилля затягу прогонича |

Прогин скоби, мм (прямий хід) |

|

1 |

2 |

|

4000 |

0,083 |

|

8000 |

0,168 |

|

12000 |

0,252 |

список літератури

1. Деталі машин. Методичні

вказівки до виконання лабораторних робіт: Навчально-методичний посібник для

студентів інженерно-технічних спеціальностей: У 3-ьох ч. Ч.3 / Уклад.

В.Байбула, О.Налобіна; За ред. В.Байбули. –

Луцьк: Ред.-видавничий від. ЛДТУ, 2001. – 28 с.

2. Анурьев В.И.

Справочник конструктора-машиностроителя. Т. 1. – М.: Машиностроение, 1982.

– 728 с.

3. Гузенков П.Г. Детали машин. – М.:

Высш. школа, 1982. – 351 с.

4. Иванов М.Н. Детали машин. – М.:

Высш. шк., 1991. – 383 с.

5. Иосилевич Г.Б.

и др. Прикладная механика. – М.: Машиностроение, 1985. – 576 с.

6. Кудрявцев В.Н. Детали машин. – Л.:

Машиностроение. Ленингр. отд-ние, 1980. – 464 с.

7. Куклин Н.Г., Куклина Г.С.

Детали машин. М.: Высш. шк., 1987. – 383 с.

8. Павлише В.Т. Основи конструювання та розрахунок деталей машин: Підручник. – 2-е вид. перероб. –

Львів: Афіша, 2003. – 560 с.

9. Решетов Д.Н. Детали машин. – М.:

Машиностроение, 1989. – 496 с.

10. Фролов М.И.

Техническая механика: Детали машин. – М.: Высш. шк., 1990. – 352 с.

11. Коновалюк Д.М., Ковальчук Р.М. Деталі машин: Підручник: Друге видання. – К.:

Кондор, 2004. – 584 с.

12. Коновалюк Д.М., Ковальчук Р.М., Байбула В.О., Толстушко М.М. Деталі машин.

Практикум. Навчальний посібник. – К.: Кондор, 2009. – 278 с.