Лабораторна

робота 6

Визначення

зведеного

коефіцієнта тертя

у

вальницях котіння

1. Мета

роботи

Ознайомитися

з конструкцією лабораторної установки ДМ 28 для визначення момента тертя у

вальницях котіння; дослідити залежність момента тертя й зведеного коефіцієнта

тертя у вальницях котіння від навантаги, частоти обертання вала та умов

змащування вальниць.

2. теоретичні

відомості

Велика

частка втрат потуги в усіляких машинах припадає на опори осей, валів та інших

деталей і відбувається у значній мірі за рахунок тертя у вальницях, що є

первнями (елементами) опор. Зокрема, у вальницях котіння втрати зумовлюються

такими факторами: тертям між тілами котіння й кільцями; тертям тіл котіння об

сепаратор і сепаратора об кільця; тертям в ущільненнях, особливо в контактних.

Крім

того, можливими є втрати на тертя, пов'язане з похибками форми тіл котіння та

кілець, перекосом роликів тощо.

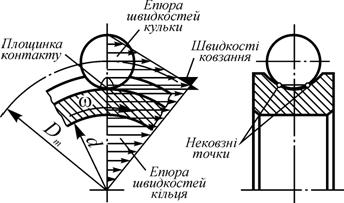

Тертя

між тілами котіння й кільцями складається з тертя котіння й тертя додаткового

ковзання. Останнє особливо

стосується кулькових і сферичних вальниць, в яких контакт між тілами котіння й

кільцями відбувається по дузі. Оскільки колові швидкості точок контакту тіл

котіння й кілець пропорційні до відстані від осі обертання (рис. 1.1), то,

унаслідок цього, відбувається ковзання, а отже й втрати на тертя ковзання.

У

конічних вальницях значне тертя ковзання має місце між базовою торцевою

поверхнею роликів та буртами на внутрішніх кільцях.

Коли

навантаги малі, визначальними є втрати потуги, пов’язані з опором мастила й

тертям у сепараторі. У разі великих навантаг потуга витрачається на тертя по

поверхні контакту між тілами котіння й кільцями.

Тертя

у вальниці котіння залежить від її конструкції, а також від величини навантаги

на вальницю, умов змащування й частоти обертання. Момент тертя у вальниці, що

експлуатується в рекомендованих умовах роботи, у разі, коли розрахункова

динамічна еквівалентна навантага: ![]() , Н, де

, Н, де ![]() – динамічна

вантажність вальниці, Н, і

застосовується пластичний мастильний матеріал, може бути визначений за за

емпіричною залежністю:

– динамічна

вантажність вальниці, Н, і

застосовується пластичний мастильний матеріал, може бути визначений за за

емпіричною залежністю:

![]() , Н·м, (2.1)

, Н·м, (2.1)

де:

![]() – зведений (або умовний) коефіцієнт тертя у

вальниці, віднесений до посадкової поверхні її внутрішнього кільця;

– зведений (або умовний) коефіцієнт тертя у

вальниці, віднесений до посадкової поверхні її внутрішнього кільця; ![]() – внутрішній діаметр вальниці, м.

– внутрішній діаметр вальниці, м.

Для

радіальних кулькових та роликових вальниць, не навантажених осьовою силою:

![]() , Н, (2.2)

, Н, (2.2)

де ![]() – коефіцієнт обертання

(

– коефіцієнт обертання

(![]() – у разі, коли відносно вектора зовнішньої навантаги

обертається внутрішнє кільце вальниці);

– у разі, коли відносно вектора зовнішньої навантаги

обертається внутрішнє кільце вальниці); ![]() – зовнішня радіальна навантага на вальницю, Н;

– зовнішня радіальна навантага на вальницю, Н; ![]() – коефіцієнт безпеки (

– коефіцієнт безпеки (![]() – для спокійної навантаги (без поштовхів));

– для спокійної навантаги (без поштовхів)); ![]() – температурний коефіцієнт (для робочої температури

оливи

– температурний коефіцієнт (для робочої температури

оливи ![]() С

С ![]() ).

).

Рис. 1.1. Схема до аналізу кінематики вальниці

котіння

Зі

збільшенням навантаги на вальницю момент тертя в ній зростає за лінійною

залежністю. З ростом швидкості обертання у разі, коли змащування вальниці

здійснюється розбризкуванням, момент тертя зазвичай змінюється мало; у разі

змащування в оливній ванні – зростає. За цілковитої відсутності мастильного

матеріалу момент тертя підвищений, і тривала робота вальниці неможлива. Однак,

якщо подавати хоча б щонайменшу кількість оливи (декілька крапель на годину), тертя

у вальниці різко знижується й вона може працювати нормально. Зі збільшенням

подавання оливи момент тертя спочатку залишається сталим, а згодом починає

зростати. У разі змащування в оливній ванні момент значно зростає з підвищенням

рівня оливи, особливо за високих швидкостей.

Формула

(2.1) не враховує тертя в ущільнювальних пристроях.

В

уточнених розрахунках момент тертя у вальниці визначають як суму момента тертя

холостого ходу ![]() , що залежить від типу вальниці, та момента

, що залежить від типу вальниці, та момента ![]() , що залежить від навантаги на вальницю:

, що залежить від навантаги на вальницю:

![]() , Н·мм, (2.3)

, Н·мм, (2.3)

Виникнення

момента тертя холостого ходу спричиняється здебільшого гідродинамічними

втратами в мастилі; він залежить від умов змащування вальниці та в’язкості

мастила:

коли

![]() –

–

![]() , Н·мм; (2.4)

, Н·мм; (2.4)

коли

![]() –

–

![]() , Н·мм, (2.5)

, Н·мм, (2.5)

де ![]() – коефіцієнт, що

залежить від типу вальниці та умов змащування [4];

– коефіцієнт, що

залежить від типу вальниці та умов змащування [4]; ![]() – кінематична в’зкість мастила (у разі застосування

пластичного мастила – в’язкість базового мастила), мм2/с;

– кінематична в’зкість мастила (у разі застосування

пластичного мастила – в’язкість базового мастила), мм2/с; ![]() – частота обертання

вальниці, хв.-1;

– частота обертання

вальниці, хв.-1; ![]() – середній діаметр вальниці (діаметр кола, що проходить

через центри тіл котіння):

– середній діаметр вальниці (діаметр кола, що проходить

через центри тіл котіння):

![]() , мм. (2.6)

, мм. (2.6)

У виразі (2.6) ![]() – зовнішній діаметр

вальниці, мм.

– зовнішній діаметр

вальниці, мм.

У

разі частот обертання та відносно невеликих навантаг момент тертя холостого

ходу сягає значних величин.

Момент ![]() , що залежить від величини деформацій і проковзування тіл

котіння по поверхні контакту, визначають за формулою:

, що залежить від величини деформацій і проковзування тіл

котіння по поверхні контакту, визначають за формулою:

![]() , Н·мм, (2.7)

, Н·мм, (2.7)

де ![]() – коефіцієнт, що

залежить від типу вальниці та ступеня її навантаженості [4];

– коефіцієнт, що

залежить від типу вальниці та ступеня її навантаженості [4]; ![]() – коефіцієнт, що

залежить від співвідношення радіальної та осьової навантаг, сприйманих

вальницею.

– коефіцієнт, що

залежить від співвідношення радіальної та осьової навантаг, сприйманих

вальницею.

Пусковий

момент тертя беруть рівним подвоєному моменту ![]() . Для конічних роликових вальниць типу 7000 та упорних

сферичних вальниць пусковий момент може сягати й більших величи.

. Для конічних роликових вальниць типу 7000 та упорних

сферичних вальниць пусковий момент може сягати й більших величи.

У

лабораторній роботі одночасно випробовують по чотири вальниці. На кожну з

вальниць діє радіальна сила:

![]() , Н,

(2.8)

, Н,

(2.8)

де ![]() – створювана зовнішня навантага, Н.

– створювана зовнішня навантага, Н.

Сумарний

момент тертя в чотирьох вальницях:

![]() , Н·м, (2.9)

, Н·м, (2.9)

Звідси,

зведений коефіцієнт тертя в одній вальниці

![]() . (2.10)

. (2.10)

Значення

зведеного коефіцієнта тертя для вальниць різних типів наведено у

табл. 2.1.

Таблиця 2.1

Значення зведеного коефіцієнта тертя

у вальницях котіння [4]

|

Тип вальниці |

Зведений

коефіцієнт тертя |

|

Кулькові радіальні: однорядна |

0,0015 |

|

дворядна

сферична |

0,001 |

|

Кулькова радіально-упорна однорядна |

0,002 |

|

Кулькова упорна |

0,0013 |

|

Роликові радіальні: із циліндричними роликами |

0,001 |

|

голчаста

безсепараторна |

0,0025 |

|

дворядна

сферична |

0,0018 |

|

Роликова радіально-упорна

конічна |

0,0018 |

|

Роликові упорні: із

циліндричними роликами |

0,004 |

|

сферична |

0,0018 |

3. Лабораторне устаткування

1. Лабораторна

установка ДМ 28 для визначення момента тертя у вальницях котіння.

2. Дослідна головка з вальницями 208 – радіальними

кульковими однорядними легкої серії (ГОСТ 8338-75).

3. Дослідна головка з вальницями 308 – радіальними

кульковими однорядними середньої серії (ГОСТ 8338-75).

4. Дослідна головка з вальницями 7208 –

радіально-упорними роликовими конічними легкої серії (ГОСТ 333-79).

5. Дослідна головка з вальницями 1208 – радіальними

кульковими дворядними сферичними легкої серії (ГОСТ 5720-75).

6. Термометр.

7. Індикатор

годинникового типу.

8. Викрутка.

9. Олива.

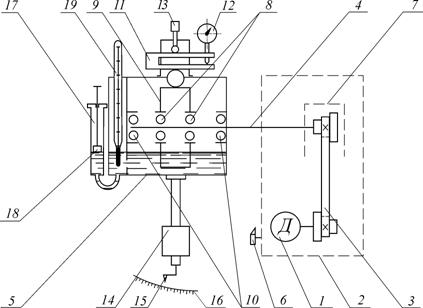

Лабораторна

установка ДМ 28 (рис. 3.1) складається з таких основних вузлів:

асинхронного електродвигуна трифазного струму АОЛ31-4 з параметрами: ![]() кВт – номінальна потуга;

кВт – номінальна потуга; ![]() хв–1 – асинхронна частота

обертання вала; – клинопасової передачі; дослідної головки з випробуваними

вальницями (далі – просто “вальниці”) та силовимірювальним пристроєм; корпуса з

алюмінієвого стопа.

хв–1 – асинхронна частота

обертання вала; – клинопасової передачі; дослідної головки з випробуваними

вальницями (далі – просто “вальниці”) та силовимірювальним пристроєм; корпуса з

алюмінієвого стопа.

Електродвигун

1, змонтований усередині корпуса 2 установки, за допомогою клинопасової

передачі 3 приводить в обертання вал 4, на якому встановлено головку з

вальницями 5.

Рис. 3.1. Схема лабораторної установки ДМ 28

для визначення момента тертя у вальницях котіння

Клинопасова

передача складається з двох триступінчастих шківів і нескінченного паса

трапецієподібного перерізу. Ведучий шків закріплено на валу електродвигуна;

ведений шків – на валу головки з вальницями. Пуск та зупинка електродвигуна

здійснюється за допомогою пакетного перемикача 6, умонтованого в корпус установки. Натяг паса здійснюється

поворотом плити, на якій встановлено електродвигун. Регулювання натягу паса й

фіксація плити в потрібному положенні здійснюється за допомогою мутри (гайки)

наґвинченої на вставлену в отвір у плиті шпильку, заґвинчену в основу корпуса.

Ведений шків клинопасової передачі має захисний кожух 7.

Головка

з вальницями закріплюється на валу за допомогою шпонки й кулькового фіксатора.

Зовнішні

кільця двох середніх вальниць 8

розташовуються в спільній обоймі 9, а

зовнішні кільця двох крайніх вальниць 10

– у корпусі головки, який охоплює обойму середніх вальниць нещільно.

За

допомогою навантажувального пристрою, який складається з динамометричної скоби 11 із закріпленим на ній індикатором

годинникового типу 12 та ґвинта 13, установленого на зовнішній поверхні

корпуса головки, середні вальниці притискають до вала. Крайні вальниці

навантажуватимуться реактивними зусиллями. Момент тертя, що виникне у

вальницях, прагнутиме повернути корпус головки, з ним – обойму середніх

вальниць. Закріплений на корпусі головки маятник із вантажем 14 утримуватиме корпус головки від

обертання й відхилиться на деякий кут, величина якого залежатиме від величини

момента тертя у вальницях. Стрілка 15,

закріплена на маятнику, покаже на шкалі 16,

протарованій у ![]() , значення сумарного момента тертя в чотирьох вальницях.

, значення сумарного момента тертя в чотирьох вальницях.

Мастильний

пристрій для змащування вальниць складається із циліндра 17 і поршня 18.

Пересуванням поршня можна змінювати рівень оливи в головці з вальницями. Для

визначення початку стабільної роботи вальниць передбачено термометр 19, який показує температуру оливи.

4. Порядок виконання роботи

4.1. Ознайомитися

з теоретичними відомостями до роботи, конструкцією лабораторної установки

ДМ 28; викреслити схему установки (рис. 3.1) показавши всі вузли,

вимірювальні пристрої, прилади та основні деталі й дати короткий опис

установки.

4.2. Виписати

з [4] або [5] основні (габаритні) розміри й

експлуатаційні характеристики випробовуваних вальниць (див. табл. 4.1)

4.3. Установити

на вал одну з дослідних головок із вальницями (за вказівкою викладача) й

закріпити на динамометричній скобі головки індикатор. Перший дослід проводиться

без заповнення головки оливою.

4.3.1. Установити

задану частоту обертання вала*.

4.3.2. Пустити

установку й, аби вона набула сталої температури, дати їй пропрацювати

2…5 хв.

4.3.3. Не

навантажуючи вальниць, виміряти початкове значення сумарного момента тертя

(сумарний момент тертя холостого ходу).

4.3.4. Зупиняючи

щоразу установку навантажувальним ґвинтом створити послідовно низку навантаг на

вальниці (див. табл. 5.1).

Величина зусилля навантажування визначається за показником індикатора,

закріпленого на динамометричній скобі, з використанням її тарувальної

характеристики (дод.). На кожній сходинці навантажування виміряти величину сумарного

момента тертя.

4.3.5. За

формулою (2.10) визначити зведений коефіцієнт тертя в одній вальниці.

4.4. Другий

дослід проводиться із заповненням головки оливою за порядком, визначеним у

п. 4.3.

4.5. Закінчивши

проведення вимірювань зняти індикатор із динамометричної скоби дослідної

головки, а головку – з вала

4.6. Для

обох дослідів: без заповнення й із заповненням головки оливою – побудувати

графіки залежності сумарного момента тертя й зведеного коефіцієнта тертя від

зовнішньої навантаги на вальниці для трьох значень частоти обертання вала.

![]()

*Випробування

вальниць слід провести для кожної з трьох можливих для установки частот

обертання вала.

4.7. Для

обох дослідів побудувати графік залежності зведеного коефіцієнта тертя від

частоти обертання вала для низки значень зовнішньої навантаги.

4.8. Оформити

звіт про виконання лабораторної роботи з аналізом результатів дослідження й

висновками.

5. Форма

та зміст звіту

про

виконання роботи

Звіт

виконується в тонкому зошиті в клітинку або на аркушах білого паперу формату

А4, які потім мають бути зшиті. Поля обов’язкові.

Студент ______________________________ Група__________________

(прізвище та ініціали)

ЗВІТ

про виконання лабораторної роботи 6:

“Визначення

зведеного коефіцієнта тертя

у

вальницях котіння”

1. Мета роботи

2. Схема лабораторної установки та

її короткий опис

3. Типи вальниць, що

випрбовувались

4. Основні розміри й експлуатаційні характеристики

вальниць, що випробовувались

Таблиця 4.1

|

№ з/п |

Найменування

параметрів вальниць |

Значення

параметрів |

|||

|

208 |

308 |

7208 |

1208 |

||

|

1 |

2 |

3 |

4 |

5 |

6 |

|

1 |

Динамічна

вантажність, |

|

|

|

|

|

2 |

Статична

вантажніть, |

|

|

|

|

|

3 |

Гранична

частота обертання, |

|

|

|

|

|

4 |

Кількість

тіл котіння в одному ряді, |

|

|

|

|

|

5 |

Кількість

рядів тіл котіння, |

|

|

|

|

|

6 |

Габаритні

розміри, |

|

|

|

|

5. Дослід 1: без заповнення

дослідної головки оливою

5.1. Результати вимірювань і розрахунків

Указівка.

Виконати й записати всі розрахунки до роботи; результати вимірювань і

розрахунків занести до таблиці 5.1.

Таблиця 5.1

|

Частота

обертання вала,

|

Створювана

зовнішня навантага на

вальниці,

|

0 |

2000 |

4000 |

6000 |

8000 |

10000 |

|

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

|

1000 |

Cумарний

момент тертя в чотирьох вальницях (дослідні

значення) |

1-ий

замір |

|

|

|

|

|

|

|

2-ий

замір |

|

|

|

|

|

|

||

|

3-ій

замір |

|

|

|

|

|

|

||

|

середнє

арифм. |

|

|

|

|

|

|

||

|

Звед. коеф. тертя в одній вальниці |

|

|

|

|

|

|

||

|

2000 |

Cумарний

момент тертя в чотирьох вальницях (дослідні

значення) |

1-ий

замір |

|

|

|

|

|

|

|

2-ий

замір |

|

|

|

|

|

|

||

|

3-ій

замір |

|

|

|

|

|

|

||

|

середнє

арифм. |

|

|

|

|

|

|

||

|

Звед. коеф. тертя в одній вальниці |

|

|

|

|

|

|

||

|

3000 |

Cумарний

момент тертя в чотирьох вальницях (дослідні

значення) |

1-ий

замір |

|

|

|

|

|

|

|

2-ий

замір |

|

|

|

|

|

|

||

|

3-ій

замір |

|

|

|

|

|

|

||

|

середнє

арифм. |

|

|

|

|

|

|

||

|

Звед. коеф. тертя в одній вальниці |

|

|

|

|

|

|

||

5.2. Аналіз результатів

дослідження

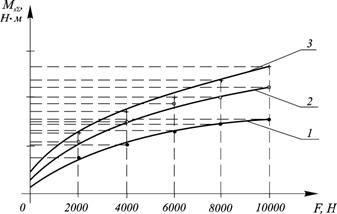

Рис. 5.1. Графік

залежності сумарного момента тертя

в чотирьох вальницях від

створюваної зовнішньої навантаги:

крива 1 – для

n=1000 хв–1; крива 2 – для n=2000 хв–1;

крива 3 – для

n=3000 хв–1

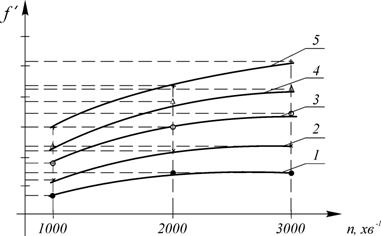

Рис. 5.2. Графік

залежності зведеного коефіцієнта тертя

від створюваної зовнішньої

навантаги:

крива 1 – для

n=1000 хв–1; крива 2 – для n=2000 хв–1;

крива 3 – для

n=3000 хв–1

Указівка.

Графік побудувати самостійно*.

Рис. 5.3. Графік

залежності зведеного коефіцієнта тертя

від частоти обертання вала:

крива 1 – для F=2000 Н; крива 2 – для

F=4000 Н;

крива 3 – для

F=6000 Н; крива 4 – для F=8000 Н;

крива 5 – для

F=10000 Н

6. Дослід 2: із заповненням

дослідної головки оливою

Указівка.

Пункт 6 має містити усі записи,

таблицю й графіки за змістом п. 5.

7. Висновки

Виконав __________ _________________

(підпис) (розшифрування підпису)

Перевірив

__________ _________________

(підпис) (розшифрування підпису)

![]()

*Графік

має вигляд аналогічний до графіка, поданого на рис. 5.1.

6. Контрольні запитання

1. Чим зумовлюються втрати потуги у

вальницях котіння?

2. Обґрунтуйте характер тертя між тілами

котіння й кільцями вальниці.

3. Запишіть формулу для визначення

момента тертя у вальниці котіння.

4. Які

переваги й вади вальниць котіння проти вальниць ковзання?

5. Які розрізняють види вальниць котіння

за формою тіл котіння та за напрямком сприйманої навантаги?

6. Що таке стандартні розмірні серії

вальниць котіння?

7. Які існують розмірні серії вальниць

котіння і коли вони застосовуються?

8. Які розрізняють види кулькових та

роликових вальниць за конструкцією, і де вони

застосовуються?

9. Які особливості конструкції й роботи

голчастих вальниць, і де вони застосовуються?

10. Які

переваги й вади кулькових вальниць проти роликових?

11. Які

існують способи монтажу та закріплення вальниць котіння на валах і в корпусах?

12. Для

чого застосовується змащування вальниць котіння, і як його здійснюють?

13. Які

види ущільнювальних пристроїв застосовуються у вальницях котіння й де саме?

14. Як

підбирають вальниці котіння за

статичною вантажністю?

15. Як

підбирають вальниці котіння за динамічною вантажністю?

Додаток

Тарувальна характеристика

динамометричної скоби

|

Зусилля навантажування вальниць, |

Прогин скоби, мм |

|

|

прямий хід |

зворотній хід |

|

|

1 |

2 |

3 |

|

2000 |

0,27…0,29 |

0,29…0,30 |

|

4000 |

0,56…0,58 |

0,58…0,60 |

|

6000 |

0,85…0,88 |

0,88…0,92 |

|

8000 |

1,14…1,19 |

1,17…1,22 |

|

10000 |

1,43…1,49 |

– |

Список

літератури

1. Деталі машин. Методичні

вказівки до виконання лабораторних робіт: Навчально-методичний посібник для

студентів інженерно-технічних спеціальностей: У 3-ьох ч. Ч.2 / Уклад.

В.Байбула, Д.Коновалюк, М.Ярошевич; За ред. В.Байбули. – Луцьк: Ред.-видавничий від. ЛДТУ, 2001. – 48 с.

2. Детали машин / К.И.Заблонский. – К.:

Вища шк. Головное изд-во, 1985. – 518 с.

3. Иванов М.Н. Детали машин. –

М.:Высш. шк., 1991. – 383 с.

4. Павлише В.Т. Основи конструювання та розрахунок деталей машин: Підручник. – 2-е вид. перероб. –

Львів: Афіша, 2003. – 560 с.

5. Перель Л.Я. Подшипники качения:

Расчёт, проектирование и обслуживание опор: Справочник. – М.: Машиностроение,

1983. – 543 с.

6. Подшипники качения: Справочник-каталог

/ Под ред. В.Н.Нарышкина и Р.В.Корасташевского. – М.: Машиностроение, 1984. –

280 с.

7. Решетов Д.Н. Детали машин. – М.:

“Машиностроение”, 1974.

8. Решетов Д.Н. Детали машин. – М.:

Машиностроение, 1989. – 496 с.

9. Коновалюк Д.М., Ковальчук Р.М. Деталі

машин: Підручник: Друге видання. – К.: Кондор, 2004. – 584 с.

10. Коновалюк Д.М., Ковальчук Р.М., Байбула

В.О., Толстушко М.М. Деталі машин. Практикум. Навчальний посібник. – К.:

Кондор, 2009. – 278 с.