9.3. Підшипники ковзання

Загальні відомості. Підшипники ковзання –

це елементи опор валів і осей, поверхня цапфи яких взаємодіє через шар мастила

з охоплюючою нерухомою поверхнею підшипника. Робота підшипників ковзання без

спрацьовування поверхонь цапфи вала і підшипника можлива лише при розділенні

цих поверхонь шаром мастила достатньої товщини. Наявність шару мастила між

робочими поверхнями може бути забезпечена надлишковим тиском, який буває гідродинамічним,

що створюється при обертанні цапфи, або гідростатичним, що виникає

внаслідок подачі мастила помпою. Основне практичне застосування мають

підшипники з гідродинамічним змащуванням.

Підшипники ковзання в машинобудуванні мають

вужче застосування, ніж підшипники кочення. Однак за деякими своїми позитивними

характеристиками вони у деяких випадках мають переважне або рівне використання

з підшипниками кочення. Підшипники ковзання застосовують у таких випадках:

а) для опор валів (ω > 500 рад/с), у

режимах роботи яких довговічність підшипників кочення досить низька;

б) для валів та осей, до яких ставляться

високі вимоги щодо точності монтажу і забезпечення постійного положення осі

обертання;

в) для валів великого діаметра через

відсутність стандартних підшипників кочення;

г) у випадках, коли підшипники машини повинні

бути роз’ємними (наприклад, для опор колінчастих валів);

д) при

роботі підшипників у воді або агресивному середовищі, де підшипники кочення

нероботоздатні;

е) при потребі малих діаметральних розмірів,

наприклад для близько розміщених паралельних валів;

є) для тихохідних валів та осей

невідповідальних механізмів, де підшипники ковзання простіші за конструкцією і

дешевші, ніж підшипники кочення.

Підшипники ковзання вимагають систематичного

нагляду та неперервного змащування, мають більш високі втрати на тертя при малих

швидкостях обертання валів і потребують підвищених пускових моментів під час

пуску машини в дію. Крім цього, цапфи валів та осей, що працюють у підшипниках

ковзання, повинні мати високу якість поверхні для того, щоб запобігти прискореному

спрацьовуванню підшипника та цапфи.

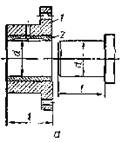

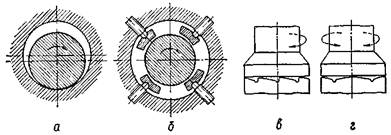

Конструкції

та матеріали підшипників ковзання. У найпростішому вигляді (рис. 12, а)

підшипник ковзання складається з корпусу 1 та вкладиша 2, який розміщується і

фіксується у корпусі. Взаємодія опорної цапфи вала з підшипником відбувається

через вкладиш та шар мастила між їхніми поверхнями. Для подачі мастила у

корпусі і у вкладиші підшипника передбачається спеціальний отвір. Підшипник

ковзання рис. 54,а є жорстким нероз’ємним підшипником.

Рис. 12

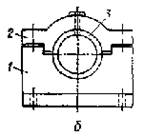

Конструкції роз’ємного підшипника ковзання

рис. 12, б складається з корпусу 1, кришки 2 та вкладиша 3. Кришка до корпусу

кріпиться за допомогою болтів. Роз’ємні підшипники зручні при монтажі валів

та осей і допускають регулювання зазорів у підшипнику зближенням кришки і

корпусу. Тому переважне застосування мають роз’ємні підшипники ковзання. Для

правильної роботи підшипника площина його роз’єму повинна бути виконаною

перпендикулярно до напряму навантаження, яке сприймає підшипник. Щоб усунути

бокові зміщення кришки щодо корпусу, площину роз’єму підшипника здебільшого

слід виконувати ступінчастою.

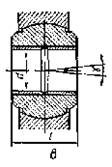

Якщо виникають значні прогини валів або

неможливо виконати точний монтаж, то використовують самоустановні підшипники

ковзання (рис. 13, в). Корпус такого підшипника має сферичну опорну поверхню,

яка дозволяє самовстановлюватись підшипнику у межах кута γ = 7...8°.

Рис. 13

Застосування самоустановних підшипників

дозволяє забезпечити рівномірне навантаження вкладиша по його довжині.

Конструкції підшипників ковзання здатні сприймати тільки радіальне

навантаження. Існують також підшипники ковзання, які призначені для сприймання

осьового або осьового та радіального навантаження одночасно (рис.

Основними розмірами підшипників ковзання (рис. 14) є посадочний діаметр

підшипника d та його довжина l.

Здебільшого підшипники ковзання виготовляють із співвідношенням l/d = 0,5...1.

Вузькі підшипники (l/d < 0,5) мають низьку вантажність і слабо утримують

мастило. Довгі підшипники (l/d > 1)

вимагають підвищеної жорсткості валів та точності їхнього монтажу. Товщина

стінки суцільного вкладиша Δ = (0,1···0,2) d.

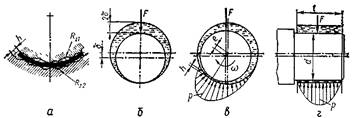

Згідно з гідродинамічною теорією змащування рідинне

тертя у підшипнику ковзання може розвиватись тільки в зазорі, що звужується в

напрямі відносної швидкості цапфи вала. Такий зазор називають клиновим.

У радіальних підшипниках ковзання клинова

форма зазора властива самій конструкції підшипника. Вона утворюється за

рахунок зміщення центрів цапфи вала і вкладиша (рис. 14, а). Однак тут

центрування вала може бути недостатнім, а при високих швидкостях обертання

можливе виникнення вібрацій вала.

У підшипниках ковзання швидкохідних

навантажених валів, а також у підшипниках з великою несучою здатністю для

запобігання вібрацій валів використовують самоустановні сегментні вкладиші

(рис. 14, б), які завдяки утворенню у підшипнику кількох зазорів клинової форми

забезпечують стійку роботу підшипників. Поряд із безвібраційною роботою

перевагою підшипників із сегментними вкладишами є можливість

самоустановлюватись, що запобігає появі кромкового контакту цапфи та

підшипника.

Для зображених на рис. 14, в, г підшипників

зазор клинової форми може бути отриманий використанням однобічних скосів у радіальних

рівцях при нереверсивному і двобічних скосів – при реверсивному обертанні

вала.

Найвідповідальнішою деталлю у підшипнику

ковзання є вкладиш, який безпосередньо сприймає навантаження. Матеріал

вкладишів повинен бути стійким проти спрацьовування та заїдання, мати достатню

пластичність, щоб, не руйнуючись, сприймати ударні навантаження, а коефіцієнт

тертя пари цапфа – вкладиш повинен бути мінімальним. Бажана також висока

теплопровідність для кращого відведення теплоти від поверхонь тертя у

підшипнику.

Рис. 14

За техніко-економічними міркуваннями більш

доцільно, щоб у парі цапфа – вкладиш більш стійкою проти спрацювання була

поверхня цапфи. З цією метою цапфи валів піддають поверхневому гартуванню, яке

забезпечує високу твердість робочої поверхні.

Вкладиші виготовляють із

різних матеріалів: чавуну, сплавів кольорових металів, спечених матеріалів,

графіту та синтетичних матеріалів.

Чавун

(сірий і антифрикційний) придатний для вкладишів при невисоких безударних навантаженнях

та низьких колових швидкостях. Потрібне припрацьовування чавунних вкладишів на

холостих режимах роботи.

До кольорових антифрикційних сплавів

належать бронзи, латуні, бабіти, алюмінієві сплави.

Бронзи з

вмістом олова БрОІОФІ та ін. мають високі антифрикційні властивості і їх

використовують в умовах високих тисків та швидкостей. При змінних та ударних

навантаженнях високу стійкість має свинцева бронза БрСЗО, яка використовується

у підшипниках двигунів внутрішнього згоряння. Широко розповсюджені також більш

дешеві безолов’яні бронзи, наприклад БрА9ЖЗА.

Латуні

ЛКС80–3–3, ЛМцЖ52–4–1 та інші ефективні при порівняно високих навантаженнях,

але низьких колових швидкостях.

Бабіти

використовують для нанесення на робочі поверхні чавунних або бронзових вкладишів.

Високоолов’яні бабіти, (Б83), використовують при дуже високих швидкостях та

тисках. За антифрикційними властивостями бабіт перевершує всі інші сплави, але

за механічною міцністю значно поступається чавуну та бронзі. Негативною

властивістю бабіту є крихкість та його висока вартість.

З

алюмінієвих сплавів найперспективнішими є алюмінієві-олов’яні

антифрикційні сплави АО9-2, АО9-1 та ін. Вони мають високу втомну міцність і

здатні працювати протягом значного часу в умовах недостатнього змащування. Ці

сплави застосовують у підшипниках потужних двигунів внутрішнього згоряння.

Спечені

матеріали мають у своїй основі мідний або залізний порошок.

Вкладиші, які виготовляють пресуванням та спіканням за високої температури

порошка із добавкою графіту, мають порувату структуру і можуть працювати довший

час без подачі мастила за рахунок їхнього попереднього просочування рідким

мастилом.

Неметалеві матеріали (гума,

тверді породи дерева та пластмаси) значно розповсюджені як підшипникові

матеріали, що пов’язано з їхніми високими антифрикційними властивостями в парі

із сталевою цапфою вала, їх важливою перевагою є можливість роботи при

змащуванні водою. Серед пластмас для вкладишів підшипників використовують

текстоліти, ДШП, поліаміди (капрон, фторопласт-4) та ін. Поліаміди у більшості

випадків наносять тонким шаром на металеві вкладиші і завдяки цьому в значній

мірі поліпшують умови відведення теплоти. Оскільки пластмаси мають достатню

пружність, виготовлені з них вкладиші підшипників можуть сприймати ударні

навантаження та дещо компенсувати перекоси цапфи вала.

Змащування

підшипників ковзання. Для змащування підшипників ковзання

застосовують рідкі, пластичні та тверді мастильні матеріали.

Основним мастильним матеріалом є рідкі

мастила, бо вони рівномірно розподіляються на поверхнях тертя, мають мале

внутрішнє тертя і задовільно працюють у широкому діапазоні температур.

Переважне застосування знаходять мінеральні мастила, які є продуктом переробки

нафти. Рослинні (льняне, рицинове та ін.) і тваринні мастила мають високі

мастильні властивості, але вони дорогі і тому використовуються лише у

спеціальних випадках.

Важливими властивостями мастил, які

визначають їхню мастильну здатність, є в’язкість (при роботі в умовах рідинного

тертя) та маслянистість (при роботі без рідинного тертя).

В’язкість –

властивість чинити опір при зсуві одного шару рідини щодо іншого.

Маслянистість –

здатність мастильного матеріалу до утворення та утримування на поверхнях тертя

деталей тонких плівок.

Із мінеральних мастил широко застосовують такі,

як індустріальне, турбінне, авіаційне, циліндрове та ін.

Як рідке мастило інколи використовують і воду

(наприклад, для підшипників гребних гвинтів, водяних помп і т. д.). В’язкість

води низька, а теплоємність у 2,0–2,5 рази більша, ніж мінеральних мастил. Тому

теплоутворення у підшипниках, змащуваних водою, незначне, а тепловіддача

велика. Суттєвим недоліком водяного змащування є небезпека корозії, що вимагає

використання спеціальних матеріалів для валів.

Пластичні мастила

виготовляють згущуванням рідких мінеральних мастил кальцієвими або натрієвими

милами. У першому випадку дістають солідоли,

а у другому – консталіни. Пластичні

мастила добре герметизують підшипники і допускають підвищені тиски. У

порівнянні з рідкими мастилами внутрішнє тертя (в’язкість) у них більш високе.

Солідоли використовують при температурах до 60–80 °С. Їхньою перевагою є

вологостійкість. При температурах (до 110–120 °С) використовують натрієві мастила:

мастило жирове

Із

твердих мастильних матеріалів, в основному, застосовують колоїдний

(високодисперсний) графіт та двосірчаний молібден (дисульфід молібдену). Тверді

мастила використовують в умовах, коли рідкі та пластичні мастила нероботоздатні

(низька або висока температура, вакуум, агресивне середовище), а також у тихохідних

відкритих підшипниках, що працюють при високих тисках, де важко утримати рідке

чи пластичне мастило.

Подача мастильного матеріалу до підшипників

ковзання залежно від їхнього призначення та умов роботи може бути

індивідуальною або централізованою, періодичною або неперервною, самоподачею

або під тиском. Для змащування використовують спеціальну мастильну арматуру.

Звичайно подача мастила здійснюється у зону

найменшого тиску у підшипнику ковзання. Розподіл мастильного матеріалу у

підшипниках досягається за допомогою мастильних рівців на робочій поверхні

їхніх вкладишів у ненавантаженій зоні.

Критерії

роботоздатності та розрахунку підшипників ковзання. Основними

критеріями роботоздатності підшипників ковзання є стійкість проти спрацювання

та стійкість проти втомного руйнування робочих поверхонь.

Стійкість

проти спрацювання характеризується опором абразивному

спрацюванню та заїданню. Абразивне спрацювання може бути при недостатній

несучій здатності мастильного шару в підшипнику під час усталеного режиму

роботи і особливо під час пуску та зупинки машини під навантаженням. Абразивне

спрацювання дуже інтенсивне при попаданні у підшипник разом із мастилом твердих

абразивних частинок, співрозмірних із товщиною мастильного шару. Заїдання

виникає при втраті мастильною плівкою своєї захисної здатності при високих

місцевих тисках і температурах. Воно проявляється особливо активно при

незагартованих цапфах валів і при твердих матеріалах вкладишів. Заїданню

сприяють підвищений тиск на кромках вкладишів, дефекти поверхонь тертя,

температурні деформації валів.

Втомне

руйнування вкладишів підшипників ковзання спостерігається під час

дії на них змінних навантажень (наприклад, у поршневих машинах, машинах ударної

та вібраційної дії). Крихкому руйнуванню піддаються маломіцні

антифрикційні матеріали, такі як бабіти та деякі пластмаси.

Основним розрахунком підшипників ковзання є

розрахунок за умовою забезпечення рідинного тертя,

який базується на тому, що мастильний шар повинен сприймати все навантаження. При

рідинному терті досягається стійкість проти спрацювання та заїдання підшипника.

Рис. 15

Підшипники ковзання тихохідних механізмів,

машин із частими пусками та зупинками під навантаженням, із ненадійним

забезпеченням подачі мастила, в яких виникає граничне тертя, розраховують за

умовними критеріями, які базуються на досвіді конструювання та експлуатації

подібних конструкцій підшипників ковзання.

Умови

утворення режиму рідинного тертя у підшипниках ковзання. Під

час рідинного тертя робочі поверхні цапфи вала і вкладиша підшипника розділені

шаром мастила (рис. 15, а), товщина h якого більша суми висот нерівностей

поверхонь цапфи Rz1 та вкладиша Rz2:

h > Rz1 +

Rz2. (1)

Якщо записана умова виконується, що шар

мастила сприймає зовнішнє навантаження, не допускаючи при цьому

безпосереднього дотикання робочих поверхонь підшипника. Критичне значення

товщини шару мастила, при якому порушується режим рідинного тертя, беруть.

hKP = (1,5

... 2,0) (Rz1+ Rz2). (2)

На рис. 15, б схематично зображена цапфа вала

у заповненому мастилом підшипнику. Якщо вал не обертається, то під дією

радіальної сили F цапфа зміщена на радіальний зазор i дотикається до вкладиша

підшипника. При цьому між цапфою та вкладишем утворюється зазор клинової форми.

Під час обертання вала (рис. 15, в) мастило

за рахунок сил тертя починає втягуватись у клиновий зазор і при деякій кутовій

швидкості вала

ω > ωκρ цапфа спливає в мастилі і дещо

зміщається в бік обертання. Із збільшенням кутової швидкості збільшується і

товщина h мастильного шару, а центр цапфи наближається до центра вкладиша.

Якщо ω → ∞, то відстань між центрами е → 0. Повного збігання

центрів цапфи і вкладиша бути не може, оскільки при цьому порушується клинова

форма зазора як одна з умов режиму рідинного тертя.

Зовнішнє навантаження F на вал

зрівноважується гідродинамічним тиском p у мастильному шарі, який розподіляється

нерівномірно згідно з епюрами рис. 15, в, г.

Дослідженнями встановлено, що у підшипниках

ковзання з певними параметрами товщина шару мастила у навантаженій зоні

зростає зі збільшенням в’язкості мастила та кутової швидкості цапфи і зменшується

зі збільшенням навантаження F. Щоб досягти режиму рідинного тертя, потрібні

такі умови:

а) наявність між поверхнями ковзання зазора

клинової форми;

б) неперервне заповнення зазора мастилом

відповідної в’язкості;

в) швидкість відносного руху поверхонь повинна

бути такою, щоб розвинутий гідродинамічний тиск зрівноважив зовнішнє навантаження.

Умовні

розрахунки підшипників ковзання. Ці розрахунки виконують, якщо режим

рідинного тертя не може бути забезпеченим. Вони у наближеній формі передбачають

запобігання інтенсивному спрацюванню, перегріванню та заїданню у підшипниках.

Суть умовних розрахунків полягає у обмеженні тиску ρ у підшипнику та у

обмеженні параметра pvS. Відповідно розрахункові умови записують у

такомувигляді:

p = F/(dl) ≤ [p];

(3)

pvS ≤ [p·vS.],

(4)

де F

– радіальне навантаження на підшипник; d – діаметр цапфи; l– довжина

підшипника; vS = 0,5ωd – швидкість ковзання або колова

швидкість цапфи.

При високих швидкостях ковзання і невеликих тисках надійність підшипників

ковзання зменшується через підвищення температури. В цьому разі обмежують також

швидкість ковзання за умовою vS ≤ [vS].

Допустимі значення тиску [р], швидкості ковзання [vS] та параметра

[pvS] визначені з досвіду експлуатації підшипників ковзання з різними

матеріалами вкладишів і наведені у табл.

Розрахунок

радіальних підшипників рідинного тертя. Розрахунок радіальних

підшипників рідинного тертя базується на тому, що шар мастила між цапфою та

вкладишем повинен сприймати все радіальне навантаження F, а його розрахункова

товщина h повинна бути більшою від критичної товщини hкр за виразом

(2). Тому запишемо розрахункову умову:

Sh = h / hKP > [S]h. (5)

де Sh

– коефіцієнт запасу надійності підшипника за товщиною мастильного шару, [S]h = 1,5...2 – його допустиме

значення. Критичне значення товщини шару мастила hKP беруть із

розрахунку, що висота нерівностей поверхні цапфи повинна бути Rz1

≤ 3,2 мкм, а висота нерівностей робочої поверхні вкладиша – Rz2

≤ 6,3 мкм.

Розрахункову товщину h шару мастила в

визначають за формулою:

h = δ – е = δ (1– χ), (6)

де

χ = е/δ – відносний ексцентриситет, який визначає положення цапфи у

підшипнику при режимі рідинного тертя. Цей параметр вибирають за

графіками залежно від коефіцієнта

навантаженості підшипника Ф та відношення l/d.

Коефіцієнт

навантаженості підшипника – це параметр, який характеризує несучу

здатність підшипника ковзання при певних співвідношеннях його розмірів,

кутовій швидкості вала та в’язкості мастила. Його визначають за формулою:

Ф = F · ψ2/(μ·ω·l·d) = p·ψ2/(μ·ω). (7)

Таким чином, розрахунок підшипників ковзання рідинного тертя зводиться до

визначення за формулою (7) коефіцієнта навантаженості Φ підшипника, за

яким по графіках вибирають відносний ексцентриситет χ. Маючи відносний

ексцентриситет та радіальний зазор δ у підшипнику, за формулою (6)

обчислюють товщину h шару мастила у навантаженій зоні підшипника, яку

порівнюють із критичною товщиною hKP відповідно до умови (5).

Потрібний радіальний зазор δ забезпечується вибором відповідної

стандартної посадки цапфи вала у вкладиші.

Особливості

конструкцій та розрахунку упорних підшипників ковзання. У

машинобудуванні упорні підшипники ковзання застосовують, якщо втрати на тертя

не мають суттєвого значення, наприклад у механізмах, що працюють із тривалими

перервами, при низьких швидкостях ковзання тощо. Найпростішими за конструкцією

є упорні підшипники з плоскими робочими поверхнями.

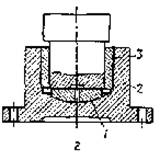

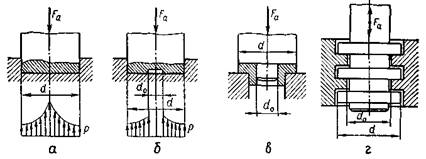

На рис. 16 зображені упорні підшипники, які

відрізняються між собою конструкцією опорної частини – п’яти. Суцільна п’ята

(рис. 16, а) використовується рідко

через нерівномірний розподіл тиску по робочих поверхнях.

Рис. 16

У центрі п’яти, де швидкість ковзання мала,

спрацювання менше, ніж на периферійних ділянках. Тому тиск у центрі п’яти

теоретично досить високий.

Щоб вирівняти тиск, слід застосовувати

кільцеві п’яти (б, в), у яких d0

= (0,6...0,7)d. У деяких випадках для зменшення питомого навантаження

використовують гребінчасті п’яти (рис.

d0 = (0,7...0,8) d.

У конструкціях упорних підшипників ковзання

не завжди можна забезпечити режим рідинного тертя (малі швидкості, часті пуски

та зупинки, нерівномірний розподіл швидкостей ковзання та ін.). Лише з

високими кутовими швидкостями валів і відповідними конструкціями п’ят (в, г)

можна забезпечити рідинне тертя. Тому для упорних підшипників ковзання

обмежуються розрахунком на стійкість проти спрацювання та заїдання за тиском p

і параметром pvS.

Для плоскої кільцевої п’яти (б, в), а також

суцільної п’яти (а) при

d0 = 0 маємо такі розрахункові умови:

p = 4Fa/[π· (d2–d02)]

≤ [p]; p·vS ≤

[p·vS],

(8)

де Fa

– осьове навантаження на підшипник; vs= 0,5ωdm– швидкість

ковзання по серед–ньому діаметру п’яти dm = 0,5(d + d0)

вала, що обертається з кутовою швидкістю ω.

Для розрахунку гребінчастої п’яти

використовуються умови (8), але при визначенні p треба враховувати число

опорних поверхонь z (z = 2 на рис. 16, г) та нерівномірність розподілу

навантаження по окремих поверхнях.

Допустимі значення тиску [р] та параметра [pvS] беруть такими самими, як і для радіальних

підшипників ковзання.