|

|

Тема 6. Визначення площ цеху. ПРОСТОРОВЕ

РОЗТАШУВАННЯ ВИРОБНИЧОГО ПРОЦЕСУ |

Цілі та завдання вивчення теми:

![]() Знання

основних даних

для проектування виробничих цехів.

Знання

основних даних

для проектування виробничих цехів.

![]() Вміння визначати

виробничу площу.

Вміння визначати

виробничу площу.

![]() Знання компонування підрозділів

машинобудівного виробництва.

Знання компонування підрозділів

машинобудівного виробництва.

![]() Знання

особливостей проектування автоматизованого виробництва.

Знання

особливостей проектування автоматизованого виробництва.

Перелік основних питань теми

![]() Виробнича площа за

нормативами питомих площ

Виробнича площа за

нормативами питомих площ

![]() Компонування цехів та дільниць

Компонування цехів та дільниць

![]() Основні дані для проектування виробничих цехів

Основні дані для проектування виробничих цехів

![]() Проектування адміністративно-господарських та

побутових

Проектування адміністративно-господарських та

побутових

приміщень цеху

![]() Особливості проектування

автоматизованого виробництва

Особливості проектування

автоматизованого виробництва

![]() Роторні автоматичні лінії

Роторні автоматичні лінії

6.1 Виробнича площа за

нормативами питомих площ

Площа цеху за своїм призначенням поділяється

на

До виробничої площі FВР відноситься територія цеху, зайнята: виробничим

устаткуванням; робочими місцями

(для виконання слюсарних і

складальних операцій, обладнаних верстатами,

стендами, пресами, печами); транспортним обладнанням – конвеєрами, рольгангами,

транспортерами та інше;

заготовками, деталями і вузлами на робочих місцях і в обладнанні;

робочими місцями майстрів, контролерів; дільницями консервації та пакування

деталей; проходами і проїздами між

рядами виробничого обладнання

за винятком магістральних

транспортних проїздів. До допоміжної

площі FДОП відноситься територія

цеху, зайнята допоміжними відділеннями, а також магістральними і пожежними проїздами, які обслуговують

кілька цехів або дільниць, розташованих в одному

корпусі. У розрахунках, виконуваних у

процесі проектування цеху,

враховується тільки виробнича і допоміжна площа. Площа службово-побутових приміщень FСП враховується в будівельній частині проекту.

Сума

виробничої і допоміжної площі називається загальною технологічною площею

цеху: ![]()

Для визначення

технологічної площі цеху в залежності

від стадії проектування розрахунок

ведуть укрупнено або

точно. Як укрупнені показники використовуються показники

питомої площі, яка

припадає на одиницю обладнання, на

одне робоче місце

або на одного

робітника. Показники питомих площ

використовуються для попереднього компонування усіх відділень і

дільниць цеху, а також цехів в одному корпусі.

Точне

значення площі визначається шляхом розміщення всього обладнання, робочих місць

та інших пристроїв

на плані цеху

або корпусу з урахуванням установлених норм відстаней між

устаткуванням і ширини проходів і проїздів.

Виробнича

площа механоскладального цеху: Fвир=Сп·Fвер,

де Сп

– прийнята кількість основних верстатів цеху;

Fвер – питома площа на 1 верстат,

(м2).

Площа дільниці для

виготовлення деталі: Fвир.

д= mп·Fвер.д.

Виробнича площа складальної

дільниці: Fвир.ск=(30…40%)Fвир

Площа слюсарної

дільниці: Fсл.д=Рсл·Fсл,

де Рсл – кількість слюсарів, Fсл –

питома площа на 1 слюсаря, (м2).

Загальна площа

механоскладального цеху:

Fзаг.ц= Fвир+ Fвир.скл

+ Fсл.д+ Fзаг.доп+

Fс-п+ Fпроїзд

Загальна

площа допоміжних відділень:

Fзаг.доп = Fконтр + Fрем + Fр.п-і

+ Fзат + Fскл +Fзор.стр.мас

+ Fкл + Fен

- Площа контрольного відділення становить: Fконтр= (3...5%) Fвир,

(м2).

- Площа ремонтного

відділення Fрем: 25…30м2 на 1 верстат ремонтної

бази Срем. Ремонтне відділення організовується, коли в цеху є не

менше 600 одиниць основного обладнання. Якщо верстатів менше, створюється

тільки ремонтна група.

- Площа групи ремонту

пристроїв та інструменту Fр.п-і: 20…22 м2 – для дрібних виробів;

22…24 м2 – для середніх виробів; 24…26 м2 – для великих

виробів на один основний верстат

відділення.

- Площа дільниці заточування

Fзат: 8…10 м2 – для дрібних

виробів; 10…12 м2

– для

середніх виробів; 12…14

м2 – для великих виробів на один основний верстат відділення.

- Площа складу для металу, заготовок,

деталей, вузлів: ![]() ;

;

де А – час зберігання запасу виробів на складі в днях:

q – допустиме навантаження на 1м2

площі підлоги складу, (т/м2); m =254 – кількість робочих днів у році; к –

коефіцієнт використання площі складу; Q

– маса вантажу, який зберігається на складі протягом року, (т).

За результатами розрахунків знаходиться

загальна площа складських приміщень Fскл.

- Площа відділення змащувально-охолоджувальної рідини (ЗОР) і переробки

стружки: Fзор.стр.мас=

Fмор + Fстр.

Наближено площа відділення

ЗОР становить від кількості основних верстатів.

Площа приміщення для переробки стружки

встановлюється із умови 1м2 на один верстат основного виробництва.

Загальна площа складу мастил: 10…20м2.

Площі цехових комор: Fкл

= Сп·fкл;

де Сп

– число верстатів цеху (шт.), fкл –

норми площі комор на один верстат для

роботи у 2-і зміни, (м2):

Площі розраховані для кожної комори сумуються і знаходиться

загальна площа комор цеху.

- Площа майстерні енергетика Fен

складає 0,3м2 на одиницю енергетичного обладнання.

- Площа службово-побутових та адміністративних приміщень Fс-п: (10…12%) Fвир.

-

Площа магістральних проїздів Fпроїзд:

(10…14%)( Fвир+ Fзаг.доп).

Остаточне

значення площі цеху встановлюється після виконання планування і

компонування. Порівнюють

площі, отримані за

санітарно-технічними

вимогами, за технологічними розрахунками

та отриману в масштабі за результатами планування та

приймають найбільшу.

6.2 Компонування цехів та дільниць

Компонування – це схематичний план будівлі чи корпусу із зображенням на

ньому у вибраному масштабі цехів, відділень,

допоміжних і службово-побутових приміщень. Призначення компонувального плану –

взаємне узгодження відділень і дільниць, що входять до складу цеху, вибір

оптимального направлення виробничого процесу, внутрішньо-цехового транспорту,

вантажних і людських потоків, а також раціональне розміщення допоміжних і

службово-побутових приміщень. Основою для складання компонувального плану є

генеральний план і схеми вантажопотоків підприємства: склад виробничих,

допоміжних і адміністративно-побутових підрозділів та їхніх площ; прийнята

схема будівлі.

На компонувальному

плані вказують габарити будівель (корпусів), маркування осей будівель,

стіни капітальні, зовнішні і внутрішні перегородки (в одну лінію), сітку колон

прогонів, відмітки фундаментів колон, межі між цехами і дільницями, допоміжні

служби, приміщення, пристрої (трансформаторні підстанції, вентиляційні камери

загально-обмінної інформації, майстерні, комори та інші.); магістральні

проїзди, залізничні шляхи; цехові підйомно-транспортні

засоби; крани, кран-балки, конвеєри, ліфти та інші; підвали, тунелі, антресолі

(з відмітками їх віддалі від підлоги). Розташування обладнання на

компонувальному плані, як правило, не показують. В окремих випадках, коли

розташування основного обладнання впливає на компонувальні рішення (наприклад,

потокові верстатні чи автоматичні лінії), на компонувальних планах може бути

схематично показане розміщення основних груп обладнання.

Компонувальні

плани виконують переважно в масштабі 1:400;

для особливо крупних корпусів допустимо приміщення масштабу 1: 800, а для дуже малих 1:200. На компонувальному плані вказують

довжину і ширину будівель, ширину прогонів, крок колон.

На вільному полі креслення

компонувального плану вказують висоту прогонів від підлоги до низу утримуючих

конструкцій покриття будівель і до головки рельсових підкранових шляхів (для

кранових прогонів). Коли складний профіль будівель то виникає необхідність поперечних

розрізів. Побутові і службові приміщення, запроектовані в прибудовах, показують

в одну контурну лінії. Частину будівлі, що заново будується (при реконструкції)

заштриховують. На першому етапі виконання

компоновки корпусу – блоку вирішують питання доцільності об’єднання ряду

допоміжних відділень. Далі намічають межі цехів,

проїздів, визначають місця розташування трансформаторних, компресорних станцій

і вентиляційних камер та інші. Потім визначають межі основних виробничих

відділень з урахуванням послідовності технологічного процесу, а також цехових

допоміжних служб. У разі необхідності намічають перегородки або внутрішні

стіни, визначають напрямок і характер вантажопотоків.

Технологічні потоки в цеху можуть бути

направлені як вздовж прогонів, так і впоперек їх. Технологічні потоки

направляються вздовж прогонів у тому випадку, якщо в як технологічний транспорт

використовують мостові опорні крани. В безкранових

будівлях потоки можуть бути направлені і вздовж, і впоперек прогонів. Всі

відділення цеху на плані необхідно розташовувати за ходом загального

виробничого процесу в такому порядку:

1. При одиничному і серійному

виробництві цеховий склад металу і заготовок разом чи разом з заготівельним

відділенням розміщують на початку цеха (впоперек прогонів цеха чи в окремому

прогоні, перпендикулярно до прогонів цеха); при потоковому виробництві

складські площадки для заготовок розташовуються на початку кожної потокової

лінії.

2. Вздовж складу або складських

майданчиків впоперек прогонів цеха створюють проїзд шириною від 4 м і більше в

залежності від застосованих транспортних засобів.

3. Верстатне відділення розташовують

на основній площі цеху; при значній довжині технологічної лінії утворюють

поперечні проходи шириною не менше 4 м.

4. У кінці верстатного відділення

поперек всіх прогонів утворюють поперечний проїзд шириною не менше 4 м і

залежно від застосованих засобів

транспортування.

5. У зручних місцях розміщують

контрольні відділення, цехи чи контрольні пункти (при потоковому виробництві).

6. В одиничному і серійному

виробництвах паралельно контрольному відділенню, поперек прогонів, розміщують

склад готових деталей і суміжно з ним – між операційний, якщо він передбачений;

в потоковому виробництві для готових деталей передбачають майданчики під склади

чи підвісні або на підлогові конвеєри.

7. Внутрішньо-цехові проїзди і проходи

суміщають з основними архітектурними осями інтер’єру або розташовують

паралельно цим осям.

8. Канали, тунелі, напідлогові

транспортери і конвеєри розташовують паралельно осям будівлі. Внутрішні стіни,

перегородки значної висоти повинні проходити по осям колон.

9. Допоміжні відділення механічного

цеху розташовують в виробничій частині будівлі або вздовж зовнішніх стін, або в

планувальних вставках шириною 6 м і більше (кратно 6

м). В залежності від умов виробництва вставки розташовують як вздовж так і

впоперек цеха. Вони можуть бути одпоноверховими і

двоповерховими. Другий поверх, як правило, використовується для службових або

побутових приміщень, перший – для електро- і

санітарно-технічних пристроїв. Частина допоміжних приміщень розташовується на

першому поверсі прибудови для службово-побутових приміщень. Однак такі

відділення, як заточувальні з коморами різального інструменту, ремонтні бази,

майстерні і т.п., розміщувати в прибудовах не

рекомендується. Прибудову до виробничої будівлі для розміщення

службово-побутових приміщень необхідно розташовувати з боку основних людських

потоків на території заводу.

Розроблений таким чином компонувальний план цеху – є робочим (чорновим)

варіантом і служить основою для розробки планування обладнання і робочих місць

цеха. При плануванні уточнюють площі виробничих і допоміжних відділень і

дільниць цеху, іноді визначається і більш доцільне їх розташування. Такі

уточнення вносять в чистовий варіант компонувального плану.

6.3 Основні дані для проектування виробничих цехів

Типи, конструкції і розміри будівель для цехів вибираються

залежно від таких факторів: призначення будівлі; характеру та розміру

обертів виробництва, характеру техпроцесу,

обладнання, що використовується; типів, розмірів і вантажопідйомності кранів і

транспортних засобів; вимог, що висуваються до освітлення, отоплення

та вентиляції; умов вилучення і відводу атмосферних опадів; врахування

подальшого розширення заводу; роду будівельних матеріалів, що використовуються.

Виробничі одноетажні

будівлі у більшості випадків складаються із декількох однотипних прогонів, що

утворюються рядом колон – металевими або залізобетонними. Форма одноетажних виробничих будівель повинна бути найбільш

простою, у вигляді прямокутника або квадрату, при необхідності у вигляді букви „П”

або „Ш”.

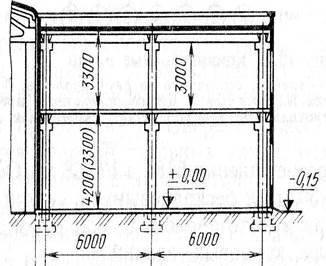

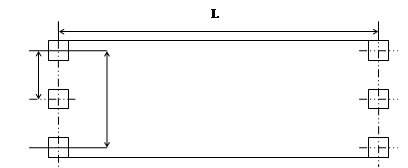

Кожен прогін цеху характеризується основними розмірами: шириною прогону L і

кроком колони t або сіткою колон L×t (рис.6.1).

Ширина прогонів – відстань між осями підкранових стійок

або колон приймається кратною 3.

![]()

![]()

Рис. 6.1

Ln – довжина прогону, n – число кроків.

Висота прогону будівлі: Н= Н1+h,

де Н1- висота до

верхньої грані підкранового шляху;

h – висота від верхньої грані підкранового шляху до низу перекриття.

При

обробці крупних деталей або при встановлені високих верстатів висота

прогону перевіряється по максимальній

висоті верстату і деталі. Відстань від крюка крана до верхнього габариту

верстату (деталі) приймається не менше 400мм. Висоту прогону складальних цехів приймають в залежності від висоти вузлів виробів, що

складаються, і від прийнятого кранового обладнання.

Якщо за технічними вимогами необхідні

більш високі прогони, то потрібно приймати висоту: для будівель із прогонами

шириною 12м при висоті до 18,8м включно кратною 1,2м, а при більших висотах або

для будівель з прогонами шириною 18м і більше кратною 1,8м.

Висота етажів

службово-побутових будівель приймається

– 3,3м, якщо вони розміщені в середині цеху, на антресолях тощо, то

дозволяється висоту цих приміщень приймати від підлоги до стелі не менше 3м і

до низу виступаючих конструкцій не менше 2,5м.

6.4 Проектування адміністративно-господарських та

побутових

приміщень цеху

До складу

адміністративно-господарчих приміщень входять:

До складу побутових

приміщень входять

Загальна площа

побутових приміщень на

одну людину (з розрахунку

на найбільш численну

зміну) складає для цехів холодної

обробки від 2,7 м2 до 3,0 м2, для “гарячих” цехів – до 3,0…3,5 м2.

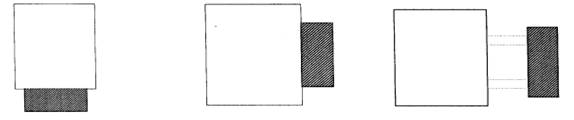

Адміністративно-господарчі

та побутові приміщення проектуються в одному

спеціальному будинку (рис. 6.2–6.3). Такий будинок

пристроюється безпосередньо до торцевої або подовжньої сторони будинку

цеху або будуються окремо паралельно подовжній стороні будинку цеху. З виробничим

приміщенням його з'єднують спеціальними теплими переходами підземними або

зовнішніми. Розташування будинку адміністративно-господарчих та

побутових приміщень повинне відповідати таким вимогам:

1) бути

узгодженим із загальним

напрямком людських потоків

на території заводу;

2) забезпечувати

найкоротший шлях руху

робітників від прохідної (табельної) контори до робочих

місць у цеху;

3) людські потоки не повинні

стискувати рух вантажів.

а б в

Рис. 6.2. Розташування прибудови

для адміністративно-побутових

приміщень відносно виробничої будівлі

Кращим є

варіант на рис. 6.2 – а), тому

що рух людей

не заважає основному вантажопотоку, а також не

відбувається затемнення цеху в разі бічного освітлення і є можливість розширити

цех за рахунок прибудови. Варіант б)

характерний для випадків коли

необхідно використовувати залізничний

транспорт для підвезення

заготовок або в разі наявності наскрізних залізничних колій уздовж цеху.

Ширина

(глибина) прибудови при однобічному освітленні – 12 м (рідше 9 м).

Крок колон (опор)

приймається 6 м.

Висота найчастіше 3,3 м.

|

Рис. 6.3 Поперечний розріз прибудова до виробничої

будівлі для розміщення адміністративних і побутових приміщень |

|

Довжина такого будинку у

варіанті а) приймається рівною ширині цеху, але може бути менше.

Для великих

цехів такі будинки можуть проектуватися в два,

три і більше поверхів. У цьому випадку

перший поверх займають вбиральні,

умивальники, душові, гардеробні, медпункти. Другий, третій, четвертий

поверхи призначені для адміністративно-господарчих приміщень, їдалень, буфетів,

технологічних і

конструкторських бюро, відділів,

секторів. Часто на

першому поверсі розташовують

тільки вбиральні та умивальники, а на другому і вище гардеробні, душові та інші

вказані приміщення.

Розрахунок

займаних площ здійснюється виходячи з наступних характерних питомих параметрів:

1) площа

конторських приміщень визначається

з розрахунку 3,25 м2 на кожного працюючого в найбільш численній

зміні;

2) площа для технічних

секторів і конструкторських відділів – 5 м2 на один креслярський

стіл (робоче місце, устатковане ПЕОМ)

3) об’єм повітря на одну

людину повинен бути не менше 15 м3.

Зазначені приміщення повинні

мати природне освітлення.

Кафедра

майстра в цеху розташовується по можливості в центрі керованої ділянки або

прогону цеху, її

розміри найчастіше 2,5м

×2,5 м. На

сьогодні вважається, що майстер

повинен керувати ділянкою

безпосередньо на робочих місцях, тому

досить часто кафедру

майстра не обладнують.

В ковальсько-штампувальних цехах

кафедра майстра має

звукоізоляцію і облаштовується в окремому приміщенні зі скляними або

плексигласовими стінками. Приміщення для

знепилювання або сушіння

одягу – не

менше 12 м2.

Призначені для виробництв, які діють з

використанням води та водяних завіс та

для робіт, в процесі виконання яких виділяється багато пилу. Приміщення для

паління, якщо воно виділяється всередині будівлі, повинно бути площею не менше

8 м2. Медичні пункти обладнуються

окремо для кожного

підприємства. Для фельдшерського

пункту з кількох кімнат може бути прийнята площа 48 м2, для

лікарського пункту – 102 м2.

6.5 Особливості проектування автоматизованого

виробництва

Сучасний напрямок розвитку автоматизації

технологічних процесів – це створення комплексних автоматичних ліній, цехів та заводів із неперервним виробництвом, яке

повністю виключає ручну працю.

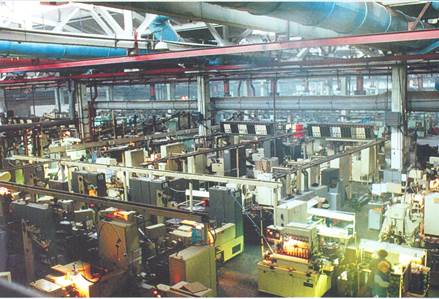

Автоматична лінія (АЛ) представляє систему пристроїв, що складаються із групи

взаємопов’язаних верстатів, що працюють синхронно, транспортних механізмів,

приборів за допомогою яких виконуються операції механічної обробки.

У масовому

виробництві використовуються два принципи побудови операції – диференціації та

концентрації. Другий принцип використовується в автоматичних лініях. АЛ використовуються

для виготовлення циліндричних деталей, корпусних, зубчатих коліс, деталей із

листового матеріалу тощо рис.6.4.

Рис.6.4

АЛ

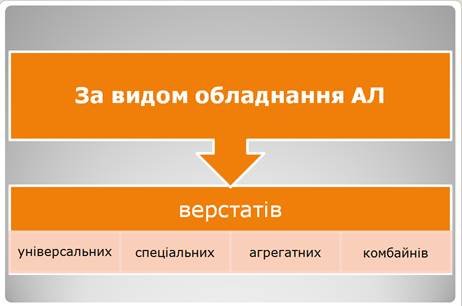

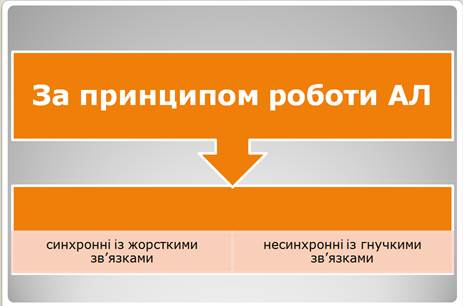

поділяються за видом обладнання та за принципом роботи.

Технологічні операції розподіляються за окремими

позиціями, через які проходить обробка деталей.

Позиції в АЛ мають різні призначення:

·

Робочі позиції служать для виконання операції обробки;

Контрольні позиції – для

перевірки правильності розмірів, які отримані після обробки;

·

Холості позиції – для повороту деталі на певний кут;

·

Позиція для очистки від стружки.

Деталь,

яка підлягає обробці на робочі позиції, фіксується на базових поверхнях,

закріплюється та обробляється. Потім вона подається на наступну позицію.

Такт роботи АЛ визначається

за формулою: ![]() ,

,

де Фн

– номінальний річний фонд часу роботи АЛ в одну зміну; m – кількість

змін; КАЛ – коефіцієнт використання номінального фонду часу (КАЛ

=0,8…0,82); П – річна програма випуску виробів, (шт.).

Кількість

верстатів необхідних для виконання операції на кожній позиції АЛ визначається

за формулою : ![]() ;

;

де tоп

– оперативний час, tоп = tо + tдоп.

Часову продуктивність всієї лінії визначається за формулою: ![]() ;

;

де t – часовий номінальний фонд часу роботи

АЛ, (год.).

Якщо обробляються одночасно декілька деталей то часова

продуктивність всієї лінії визначається за формулою: ![]() , (шт./год.).

, (шт./год.).

6.6 Роторні автоматичні лінії

Роторні АЛ

широко використовуються останнім часом у машинобудуванні для обробки металів,

пластмас та інших матеріалів різанням і тиском. А також для термохімічних,

складальних, контрольних та інших операцій технологічного процесу виготовлення

деталей нескладної конфігурації. Складається із операційних робочих роторів, що

виконують технологічні операції та транспортних роторів, що здійснюють міжопераціне переміщення деталей. На робочому роторі по

утворюючій циліндра рівномірно розміщені інструменти, які зв’язані з індивідуальними

виконавчими органами (шатунами, штоками гідро- і пневмоциліндрів).

Вони надають цим інструментам необхідні робочі рухи. На транспортному роторі

аналогічно змонтована група несучих органів (захвати, присоси тощо). Обробка

проводиться неперервним потоком, тобто деталь неперервно передається від одного

робочого ротора на другий, третій тощо.

Всі верстати й агрегати АЛ виконуються вертикального типу. Продуктивність

робочих роторів не залежить від протяжності операції, це досягається

встановленням різної кількості інструментів (на роторах для непротяжної операції їх менше і навпаки).

Такт роботи роторної АЛ: ![]() ;

;

де l – відстань (крок) між деталями в роторі, (мм);v – кругова швидкість ротора, (мм/хв.).

Теоретична продуктивність АЛ рівна продуктивності кожного

ротора:

Nт = z1n1= z2n2=…= zini;

де Nт

– теоретична продуктивність АЛ, шт./хв.; z1... zi

– число деталей на роторі, що рівне числу позицій; n1 ... ni – число обертів ротора в хвилину.

Дійсна (експлуатаційна)

продуктивність АЛ: Nд=Nт ·Кп,;

де Кп

– коефіцієнт втрат, що враховує втрати часу при обробці (Кп =0,7…0,8).

|

|

Контрольні питання: |

1. Які чинники впливають на вибір компонувальної схеми

виробничої будівлі?

2. Як розміщують адміністративні і побутові приміщення цеху при

розробці компонувального плану?

3. Як здійснюється прив'язка колон до роздільних осей виробничої

будівлі?

4. Як визначити площу складу при укрупнених методах розрахунку, при

детальному проектуванні?

5. В якому порядку розміщуються відділення цеху на компонувальному

плані?

6. Перерахуйте основні дані, що необхідні для проектування

виробничих цехів.

7. Як визначається загальна площа допоміжних відділень?

8. Класифікація площі цеху.

9. Визначення технологічної

площі цеху.

10. Охарактеризуйте роторні автоматичні лінії.

11. Як визначити площу

ремонтної бази?

12. Як розміщують

допоміжні відділення цеху по відношенню до виробничих дільниць та ліній?