|

|

Тема 7. Технологічне планування. ПРОЕКТУВАННЯ

ОРГАНІЗАЦІЇ РОБОЧИХ МІСЦЬ |

Цілі та завдання вивчення теми:

![]() Знання планування обладнання та вміння визначати відстані між обладнанням

та до елементів конструкцій будівлі.

Знання планування обладнання та вміння визначати відстані між обладнанням

та до елементів конструкцій будівлі.

![]() Знання організації та

обслуговування робочих місць у машинобудівному виробництві.

Знання організації та

обслуговування робочих місць у машинобудівному виробництві.

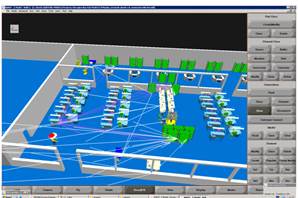

![]() Вміння використовувати САПР для планування виробничих приміщень.

Вміння використовувати САПР для планування виробничих приміщень.

![]() Знання виробничих інтер’єрів та мікроклімату

у приміщеннях машинобудівного

виробництва.

Знання виробничих інтер’єрів та мікроклімату

у приміщеннях машинобудівного

виробництва.

Перелік основних питань теми

![]() Планування виробничих цехів

Планування виробничих цехів

![]() Планування обладнання

Планування обладнання

![]() Визначення віддалі між верстатами, від верстатів до стін і колон

будівель

Визначення віддалі між верстатами, від верстатів до стін і колон

будівель

![]() Вибір ширини проїздів між рядами верстатів

Вибір ширини проїздів між рядами верстатів

![]() Планування потокових і автоматичних ліній

Планування потокових і автоматичних ліній

![]() Організація та

обслуговування робочих місць

Організація та

обслуговування робочих місць

![]() Використання систем автоматизованого проектування для планування виробничих

приміщень

Використання систем автоматизованого проектування для планування виробничих

приміщень

![]() Виробничі інтер’єри

Виробничі інтер’єри

![]() Мікроклімат у приміщеннях машинобудівного

виробництва

Мікроклімат у приміщеннях машинобудівного

виробництва

7.1 Планування виробничих цехів

Планування цеху – це план

розташування виробничого, підйомно-транспортного та іншого обладнання,

інженерних мереж, робочих місць, проїздів, проходів і т.п. Технологічне

планування цеху виконується при проектуванні (реконструкції) цехів (дільниць)

чи корінній перебудові технологічного процесу на вже діючих підприємствах.

При розробці планувань враховують такі основні вимоги:

1.

Обладнання в цеху необхідно розміщувати у відповідності з

прийнятою організаційною формою технологічних процесів. При цьому необхідно

намагатися до розташування виробничого обладнання в порядку послідовності

виконання технологічних операцій обробки, контролю деталей чи виробів.

2.

Розташування обладнання, проходів і проїздів повинно гарантувати

зручність і безпеку роботи: можливість монтажу, демонтажу і ремонту обладнання;

зручність подачі заготовок і інструментів; зручність прибирання відходів.

3.

Планування обладнання необхідно пов’язувати з

підйомно-транспортними засобами, що використовуються. В плануваннях

передбачають найкоротші шляхи переміщення заготовок, деталей, вузлів у процесі

виробництва, виключаючи зворотні рухи. Вантажопотоки не повинні перетинатися

між собою, а також не перетинати і не перекривати основні проїзди, проходи і

шляхи призначені для руху людей.

4. Планування повинно бути „гнучким”, тобто необхідно передбачити

можливість перестановки обладнання під час зміни технологічних процесів.

5. Плануванням необхідно передбачити робочі місця для керуючого

інженерно-технологічного персоналу; передбачити можливість приміщення

механізованого і автоматизованого обліку і контролю.

6. При розробці планування необхідно раціонально використати не

тільки площу, але і весь об’єм цеху. Висоту будівель необхідно використовувати

для розміщення підвісних транспортних пристроїв, а також прохідних складів

деталей і складальних одиниць, інженерних комунікацій і т.п.

Планування цеху може бути розроблено одним із

методів:

1. Метод плоского макетування з використанням

паперових або картонних вирізних темплетів.

2. Метод об'ємного

макетування з використанням

об'ємних моделей устаткування.

3. Метод комп'ютерного

макетування.

На сьогодні найбільш ефективним є третій метод. Він дозволяє

моделювати не тільки розташування обладнання,

але й виробничі

інтер’єри. Цей метод

не потребує значних витрат

часу в разі

наявності бібліотеки тривимірних

моделей обладнання та елементів внутрішнього простору цеху (дільниці, відділення). При використанні великогабаритних екранів

є дуже наочним.

Перший з названих методів теж використовується досить

широко в разі розробки відносно нескладних планувань обладнання.

Перевага цього методу

– відсутність витрат

часу на виготовлення темплетів

(темплети виготовляються з паперу або картону). Другий метод є

дуже ефективним з

точки зору презентаційної наочності

і використовується при необхідності

неодноразово демонструвати спроектований об’єкт та

в разі необхідності

показати його у

суцільному вигляді. Звісно, створення твердотільних

тривимірних моделей вимагає

витрат часу і

коштів. Виготовлятися макети можуть

з різних матеріалів та

за різними технологіями,

в тому числі генеративними, що дозволяє поєднати

переваги комп’ютерного та

натурного моделювання. На плануванні

виділяються суцільними або

пунктирними лініями зони основного та допоміжного обладнання,

складування, транспортні шляхи, проходи, небезпечні зони, місця відпочинку і

таке інше.

7.2 Планування обладнання

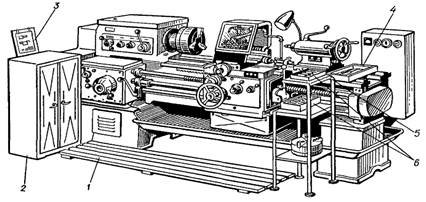

Розробляють на основі компонувального плану. При розробці планування обладнання у

відповідному масштабі викреслюють план цеху чи дільниці (рис. 7.1). Технологічні плани розміщення

обладнання, які будуть використані на механоскладальних дільницях, цехах

виконують згідно з ГОСТом 12.3.025-80.

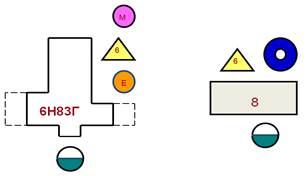

Рис. 7.1. План дільниці розташування

обладнання

Технологічні плани

в просторі виконують в масштабі 1:100

для малих і середніх цехів і 1:200

для великих цехів. Умовні позначення на цьому плані відрізняються від позначень

на компонувальному плані. Розбивочні осі будівель на плані зберігають

маркування, прийняте на компонувальному плані, а саме: горизонтальні осі рядів колон помічають знизу вверх по осі ординат

послідовно прописними буквами українського алфавіту; вертикальні осі рядів колон нумерують зліва направо по осі абсцис

арабськими цифрами починаючи з одиниці.

Місця

поперечних розмірів рекомендується вибирати таким чином, щоб було можливо

показати висоту прогону, перегородки, антресолі, канали і т.п. Лінії розрізу

вказують на плані згідно з вимогами ЄСКД. На кресленнях розміри розміщують так,

щоб горизонтальні лінії в дійсності були паралельні нижньому краю креслення,

незалежно від місця розрізу на плані.

На плануванні

необхідно показати таке:

–

будівельні елементи – стіни зовнішні і внутрішні, колони,

перегородки (з вказуванням їх типу), дверні і віконні прорізи, ворота, підвали,

тунелі, основні канали, антресолі, галереї, люки і т.п.;

–

технологічне обладнання і основний виробничий інвентар;

–

розташування верстатів,

машин і інших видів обладнання (включаючи резервні місця), верстаків, стендів,

складових майданчиків матеріалів, заготовок, напівфабрикатів і місць для

контролю деталей (при необхідності), магістральні, міжцехові і внутрішньо

цехові проїзди;

–

підйомно-транспортні пристрої – мостові, балочні, консольні та

інші крани (з указуванням їх вантажопідйомності), конвеєри, рольганги,

монорельси, підйомники, рейкові шляхи;

–

розташування допоміжних приміщень і майстерень, складів, комор,

трансформаторних підстанцій, вентиляційних камер, а також конторських приміщень

і санітарних вузлів, які знаходяться в цеху.

На плані підписують

назви відділень, допоміжних приміщень і груп

обладнання, а також вказують основні розміри будівель в цілому (довжину, ширину

будівель, ширину прогонів, крок колон) і внутрішні розміри основних крупних ізольованих

приміщень. В тих випадках, якщо в цеху є невелика кількість відділень

рекомендується під назвами відділень вказувати їх площу.

Обладнання на плані зображають умовним

спрощеним контуром в граничних розмірах з врахуванням рухомих частин верстата,

дверцят і кожухів.

Всередині контуру габариту обладнання (темплета) (а для дрібного обладнання

поза контуром на виносній поличці) вказують номер обладнання.

Обладнання нумерують наскрізною

порядковою нумерацією, яку слід ввести на плані по відділенням і дільницям

послідовно зліва направо і потім зверху вниз. Кожна одиниця обладнання повинна

мати свій окремий номер, навіть якщо тип обладнання повторюється. У

специфікації допускається об’єднати в одному рядку декілька рядів розміщених

однакових верстатів одного відділення.

|

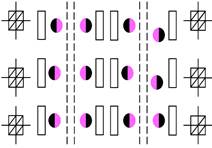

Рис. 7.2. Приклади позначення місць

розміщення робітників, підвід комунікацій і нумерація обладнання |

Біля габаритів обладнання, а також

інших робочих місць (верстаків, стендів і т.п.) на кресленні планування цеху

дають умовне позначення місця робітника у вигляді круга діаметром 4…5 мм (у

масштабі 1:100); половина круга зачорнена, світла половина обернена до

обладнання. Бажано також біля габаритного контуру обладнання чи робочого

місця показати умовні позначення

підводу енергоносіїв, води, емульсії

тощо, якщо в проекті ці питання проробляються (рис. 7.2). |

Підйомно-транспортне обладнання в малих цехах з нескладним

транспортом нумерують після технологічного обладнання. Для крупних цехів з

великою кількістю механізованого транспорту ведуть окрему нумерацію з додатком

до цифри Т (чи першої букви назви відповідного транспортного пристрою,

наприклад, Р – рольганг). Планування технологічного обладнання у виробничому

підрозділі виконується у масштабі 1:50, 1:100, 1:500 з обов’язковим дотриманням встановлених нормативною документацією вимог.

Порядок розстановки

(планування) обладнання такий:

– на листі паперу викреслюється спрощений план цеха в масштабі 1:200 (1:100) з нанесенням стін, колон, воріт, магістральних і допоміжних

відділень цеха;

– наносяться

габаритні контури (темплети)

при масштабі 1:200 (1:100) на все

обладнання (основне і допоміжне), яке підлягає розміщенню в цеху. За габарит

верстата приймають його контур по краях виступаючих частин, причому в габарит

входять крайні положення рухомих частин. Форму габариту іноді спрощують,

наближаючи до прямокутника. Для верстата загального призначення габарити беруть

з каталогу на обладнання і іншої довідкової літератури, для верстатів

спеціалізованих і спеціальних – з каталогів і паспортів, на нестандартне

обладнання – по кресленнях або знімають з натури на базовому підприємстві;

– розміщують на плані цеха темплети верстатів

у різних варіантах, знаходять кращий варіант, який фіксують.

При розміщенні

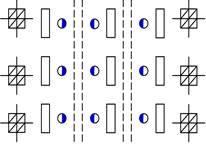

верстатів керуються такими правилами (рис.7.3):

1.

Дільниці, зайняті верстатами, повинні бути найбільш короткими. В

машинобудуванні довжина дільниць складає 40…80м. Зони заготовок і готових

деталей включаються в довжину дільниць.

2.

Технологічні лінії на дільницях розташовують як вздовж прогонів,

так і поперек їх.

3.

Верстати вздовж дільниць можуть бути розташовані в два, три, і

більше рядів. При розташуванні верстатів в два ряди між ними залишається прохід

(проїзд) для транспорту. При трьохрядному розташуванні верстатів може бути два

або один проходи (проїзди). В останньому

випадку повздовжній прохід утворюється між одинарними і здвоєним рядами

верстатів. Для підходу до верстату здвоєного ряду (верстати розташовані один до

одного тильними сторонами) розташованого біля колон, між верстатами залишають

поперечні проходи. При розташуванні верстатів в чотири ряди вздовж дільниць

створюють два проходи; біля колон верстати розташовують в один ряд, а здвоєний

ряд – посередині.

|

а |

б |

в |

|

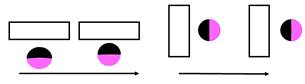

Рис. 7.3. Розташування верстатів у прогоні: а – в три ряди з двома поздовжніми проходами; б – в три ряди з

одним поздовжнім і трьома поперечними проходами; в – чотири ряди з двома

поздовжніми проходами |

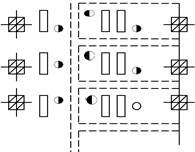

||

4. Верстати розташовують по відношенню до проїздів уздовж, поперек

і під кутом (рис. 7.4). Найбільш зручне розташування – вздовж проїзду і при

обернених верстатах до проїзду фронтом.

При поперечному розташуванні верстатів

їх обслуговування є затрудженим

(подача заготовок, обмін інструментів, прийомка деталей і т.д.), так як

доводиться передбачати поперечні проходи для доставки деталей на візках або

електрокарах до робочих місць.

|

а б

в г Рис. 7.4. Варіанти розміщення верстатів відносно

транспортних засобів: а – повздовжнє; б – поперечне; в – кутове; г – кільцеве |

Для кращого

використання площі револьверні верстати, автомати й інші верстати для обробки

пруткових матеріалів, а також протяжні, розточні, поздовжньо-фрезерні,

поздовжні, шліфувальні розташовують під кутом. Верстати для прутків розміщують

завантажувальною стороною до поїзду, а інші верстати так, щоб сторона з

приводом була обернена до стіни або

колони, що зручніше для складування заготовок і виключає руйнування приводу

під час транспортуванні деталей. |

Верстати для пруткової

роботи розміщують також в шахматному порядку, причому в цьому випадку необхідно

забезпечити можливість підходу до них з двох сторін.

5. Верстати по відношенню один до одного

розташовують фронтом, “в потилицю” і тильними сторонами. Під час розташування

верстатів уздовж дільниць більш вигідно використовується площа з тильним

розташуванням верстатів.

6. Крупні верстати

не встановлювати біля вікон, оскільки це

призводить до затемнення цеху.

7.3 Визначення віддалі між верстатами, від

верстатів до стін і колон будівель

При

визначенні віддалі між верстатами, від верстатів до стін і колон будівлі необхідно враховувати таке:

1.

Віддалі беруться від зовнішніх габаритних розмірів верстатів,

які враховують крайні положення рухомих частин, дверей і постійних огороджень

верстатів.

2.

Для важких і унікальних верстатів (габаритом більше 16000 ×

6000 мм) необхідні відстані встановлюють індивідуально до кожного конкретного

випадку.

3.

Під час встановлення верстатів на індивідуальні фундаменти

(жорсткі або віброізольовані) віддалі верстатів від колон, стін і між

верстатами приймаються з урахуванням конфігурації і глибини фундаментів

верстатів, колон і стін.

4.

При різних розмірах двох поруч встановлених верстатів віддалі

між ними приймаються по більшому з цих верстатів.

5.

При обслуговуванні верстатів мостовими кранами або кран-балками

віддаль від стін і колон до верстатів приймаються з урахуванням можливості

обслуговування верстатів при крайньому положенні гака крана.

6.

Залежно від умов планування монтажу і демонтажу верстатів норми

віддалей можуть бути, при відповідному обґрунтуванні, збільшені.

7.4 Вибір ширини проїздів між рядами верстатів

Під час вибору ширини проїздів між рядами верстатів необхідно

враховувати:

1.Віддалі брати від зовнішніх габаритів верстатів, враховуючи

крайні положення рухомих частин, відкривних дверей і постійних огороджень

верстатів.

2.Під розміром транспортованих деталей чи тари з деталями

приймати розмір в напрямку, перпендикулярному до проїзду (по ширині проїзду).

3.Ширина проїздів під час транспортування електронавантажувачами

задається з урахуванням можливості їх повороту на 90°.

4.При розмірах транспортованих деталей (в напрямку

перпендикулярному до проїзду) більше за 3 м ширина проїзду і віддаль між рядами

верстатів позначається індивідуально для кожного конкретного випадку.

5.При особливій необхідності і відповідному обґрунтуванні дані

норми можливо збільшувати, щоб добитися вільного транспортування найбільш

крупних верстатів при ремонті чи заміні їх новими.

6. Якщо верстати розташовані біля стін, що ускладнює прибирання

з проїзду механізованими засобами, необхідно вздовж стіни передбачити проїзд

шириною 3000мм.

7. Рекомендується застосовувати односторонній рух в проїздах;

двосторонній допускається тільки тоді, коли обґрунтована його необхідність.

Віддалі між верстатами, між верстатами й

елементами будівель для різних варіантів розташування обладнання, а також

ширину проїздів залежно від різних видів

транспорту регламентують нормами технологічного проектування.

Ширина (головних) проїздів у

магістральних механоскладальних корпусах, (мм):

|

Транспортуючі засоби |

Односторонній рух |

Двосторонній рух |

|

Електрокари, вильчаті електронавантажувачі Автонавантажувачі, автотягачі, вантажні автомобілі,

притиральні машини |

3500 … 4000 4500 … 5000 |

4500 … 5000 5500 … 6000 |

Менші значення відносяться до виробництв з

виробами невеликих габаритів.

Магістральні (головні) проїзди призначені для руху всіх видів

заводського безрейкового транспорту, можуть бути поздовжніми чи поперечними, переважно

наскрізними і цеховими. Кількість і розташування проїздів визначають розмірами

і компонуванням корпусу, а також технологічними зв’язками з іншими корпусами

підприємства. Норми віддалі не

враховують канали для транспортування стружки, промислових підводів (вода,

пара, стиснуте повітря і т.п.), площадку для збереження крупних і важких

деталей і пристроїв для транспортування деталей (місцеві крани, рольганги і

т.п.), які необхідно враховувати в кожному випадку.

7.5 Планування потокових і

автоматичних ліній

Планування ліній включає комплекс питань стосовно способів

передачі оброблюваних деталей між верстатами, розподілу лінії на дільниці,

розміщення міжопераційних запасів і бункерних пристроїв, вибору числа операцій

і позицій, вибору числа потоків обробки деталей, планування верстатів,

транспортних пристроїв і інших пристосувань. На планування лінії впливають дві

групи факторів:

–

річна програма випуску деталей, їх розміри, матеріал, технічні

умови виготовлення, технологічний процес виготовлення та інші;

–

склад обладнання, степінь синхронізації, можливість застосування

встановлюючих і контрольних пристосувань, транспортних, завантажувальних і

бункерних пристроїв і інші.

Під час вибору раціональної структури

потокових або автоматичних ліній задача полягає у проектуванні такого варіанта,

в якому забезпечувалася б висока продуктивність, надійність і безперебійність

роботи лінії, мінімальна собівартість і краща якість продукції. Під час вибору

структури автоматичної лінії або комплексних автоматичних потоків керуються

такими основними положеннями:

1. Для обробки особливо складних виробів, що вимагають великої

кількості верстатів в лінії і більшого числа перестановок, лінії раціонально

будувати у вигляді окремих дільниць (секцій) з проміжними бункерними запасами,

що дозволяє значно знизити простої окремих дільниць лінії при виникненні відмов

(організаційно-технічних втрат часу).

2. Бункерні запаси необхідно також використовувати при проектуванні

комплексних автоматичних потоків, що включають різнорідні технологічні операції

(між заготівельною дільницею і механообробними операціями, між механічною

обробкою і термічною обробкою, перед складанням і т.д.).

3. Доцільно групувати разом однорідні операції (визначеного

характеру). Наприклад, для корпусних деталей групувати всі чи більшість

фрезерних операцій, операцій розточування, свердління, зенкерування отворів на

агрегатних верстатах, доводочні операції (алмазно-розточувальні, хонінгувальні

і інші). Перевага такого групування операцій полягає в тому, що верстати можуть

бути замовлені на цілу групу у вигляді невеликої автоматичної лінії з 3…6

верстатів одному із заводів за спеціалізацією.

4. Між чорновими і чистовими операціями, через великий нагрів

деталей слід включати операції обробки малорозмірних отворів, щоб деталь могла

охолонути до початку чистових операцій. Операції нарізання різі в отворах

необхідно концентрувати в кінці ліній.

5. Доводочні операції при розробці маршруту відносять в кінець

обробки, перед доводочними операціями вводиться контроль розмірів (або при

виконанні операції проводиться активний контроль), щоб на кінцеві операції не

потрапляли деталі з завищеними припусками та неправильною геометрією.

6. Поділ лінії на дільниці виконують за технологічною ознакою, або

за ознакою рівновеликих втрат, тобто щоб кожна дільниця мала однакову

вірогідність тривалості простоїв по організаційно-технічним причинам. При цьому

кількість верстатів на різних дільницях може бути різною.

7. У комплексних автоматичних потоках під час розрахунку кількості

верстатів на окремих дільницях керуються наступними положеннями: продуктивність

попередніх дільниць повинна бути вища наступних для забезпечення їх

безперебійної роботи.

Лінії в цеху, як правило, розміщують між

двома перпендикулярними до них проїздами. Перший проїзд служить для подачі

заготовок до початку лінії, другий – для транспортування оброблених деталей до

місця складання виробу. Суміжні, потокові й автоматичні лінії розташовують в

цеху послідовно, паралельно чи під кутом одна до одної. Лінії виготовлення

деталей, які межують із складальною лінією, розташовуються, як правило,

перпендикулярно до останньої. Порядок розташування обладнання в лінії повинен

забезпечувати прямотічність руху

деталей, закріплених за лінією в послідовності здійснення технологічного

процесу; в плануванні необхідно передбачити

транспортні засоби для подачі

заготовок на лінію для міжопераційної передачі деталей і для відправки їх на

склад чи в складальний цех, необхідні площі для збереження міжопераційних

запасів. На початку лінії необхідно

передбачити майданчики для збереження заготовок, в кінці – майданчики для

наколювання оброблених деталей; необхідно передбачити на лінії робочі місця для

контрольних операцій, слюсарних робіт і потокового ремонту обладнання. Канали

для видалення стружки розташовують з

тильної сторони верстатів. Необхідно

забезпечити зручні підходи до всіх робочих місць для обслуговування лінії і

ремонту обладнання, можливість багатоверстатного обслуговування при найбільш

коротких і зручних переходах від одного верстата до іншого. На плануванні лінії, крім обладнання,

повинні бути нанесені транспортні засоби, інструментальні шафи, тара для

заготовок і готових деталей, верстаки, столи і інша оргоснащення.

Якщо для вибраних сітки колон і

компонування площ цеху не вдається знайти задовільного варіанта планування

обладнання, то рекомендується розглянути варіант планування в будівлі зі

зміщеною сіткою колон і компонуванням приміщень. Якщо такий варіант

виявиться більш доцільним і буде задовольняти пред’явленим до нього вимогам, то

він приймається, а в компонувальному плані виконуються відповідні зміни. Після

затвердження планування викреслюється

начисто.

7.6 Організація та обслуговування робочих місць

Під час проектування організації робочих

місць вирішується питання наукової організації праці (НОП) – створення

необхідних передумов для нормального ходу виробничого процесу і нормальних умов

праці. Основною задачею проектування організації робочого місця є створення

такої конструкції організаційного оснащення і такого розташування обладнання,

заготовок, готових деталей і оснастки, при яких відсутні лишні і нераціональні

рухи та прийоми (повороти, нагинання, присідання і т.п.), максимально

скорочується віддаль переміщення робітника в робочій зоні.

Робоча

зона – площа в трьохвимірному просторі (в горизонтальній, вертикальній

площинах і по глибині), у межах якої робітник може нормально виконувати трудові

дії.

При виконанні робіт з зусиллям до 5 кг

рекомендується робота сидячи, від 5 до 10 кг – сидячи або стоячи, а вище 10 кг

– стоячи.

Система організації робочого місця

повинна відповідати характеру виробництва, прийнятої спеціалізації, типу

технічної диференціації виробничих процесів і пов’язаними з ними форм розподілу

і кооперації праці. В умовах одиничного

виробництва виконання на робочому місці великої кількості різноманітних

операцій необхідні різноманітні інструменти, пристосування і відповідний інвентар для їх збереження і

розташування. При переході до серійного

виробництва і спеціалізації виробничих дільниць, число операцій, що

виконуються на робочому місці, скорочується, починає застосовуватись спеціалізований

інструмент і пристосування і відповідно міняються планування і оснащення

робочого місця.

Найбільш значні зміни в організації

робочих місць виникають під впливом механізації і автоматизації виробництва.

Так, на робочих місцях автоматичних і безперервно-потокових ліній ніякі види

спеціального стаціонарного інвентарю, як правило, не передбачаються. Нижче

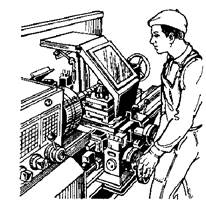

наводяться приклади типових планувань робочих місць (рис. 7.5 – 7.6).

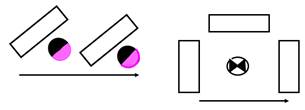

Рис. 7.5.

Робоче місце токаря (верстат 1К62): 1 – решітка; 2 – інструментальна

шафа, 3 – планшет для креслення; 4 – лоток для інструментів; 5 - стелаж; 6 –

ящики для заготовок і готових деталей

|

а |

б |

Рис. 7.6. Робоче місце: а– оператора; б – 3D модель робочого місця

Обслуговування робочих місць за формами

виконання функцій може бути черговим, планово-попереджувальним і стандартним.

Чергове обслуговування застосовують в умовах одиничного і малосерійного виробництва. В

міру необхідності робітники служб обслуговування (ремонтні робітники,

налагоджувальними й інші) викликаються на робочі місця. Організація такого

обслуговування проста. Однак вона не завжди гарантує своєчасне обслуговування,

що може призвести до простоювання основних робітників.

Стандартне обслуговування робочих місць,

здійснюється в суворо регламентованому порядку за стандартним розкладом і

планом, діючим тривалий час. Стандартне

обслуговування попереджує будь-які простоювання робітників чи обладнання по

причині незабезпечення робочих місць любими видами послуг. Це найбільш

економічний вид обслуговування, що вимагає жорсткої ритмічності основного

виробництва.

Планово-попереджувальне обслуговування застосовується в умовах серійного виробництва. В основі цієї системи обслуговування лежать

плани-графіки і розклади обслуговування робочих місць. Для цього раніше

розробляють календарні плани, які визначають час переналагодження обладнання з

урахуванням запуску в обробку нових партій деталей, терміни підготовки і

виготовлення спеціальної технологічної оснастки і т.п. Запровадження цієї

системи вимагає проведення великої підготовчої роботи, забезпечення чіткого

ритму роботи служб обслуговування.

7.7 Використання систем

автоматизованого проектування для планування виробничих приміщень

Під час проектування дільниць і цехів на

САПР покладаються завдання: визначення загальної трудомісткості за типами

обладнання для заданої програми випуску; визначення кількості обладнання,

основних і допоміжних робітників; визначення виробничих та допоміжних

площ; вибір оптимальних компоновки цеху

і розміщення обладнання; визначення кількості транспортних і складських

засобів, ріжучих та допоміжних інструментів, контрольно-вимірювальних засобів

та ін.; визначення техніко-економічних показників проекту. Вирішувати вказані

задачі можна шляхом створення уніфікованих технологічних модулів і системного

підходу до проектування однорідних виробництв. Відмінна риса САПР – єдність

інформаційних потоків як системно-організуючого фактора на всіх етапах розробки

проекту. Прийняття проектних рішень здійснюється на основі проведення

математичного експерименту з імітаційного моделлювання проектованого об'єкта

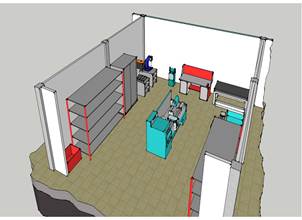

або складових його елементів. На сьогоднішній день

все більш актуальним стає 3D моделювання,

тому що тривимірна

модель дає більш повне,

поглиблене уявлення про стан, розташування, об’єм об’єкту тощо. Для побудування таких моделей

існує достатньо програм які

дають нам таку можливість (рис. 7.7–7.9).

|

а |

б |

Рис. 7.7. 3D модель виробничого приміщення:

а–

дільниці; б–механічного цеху

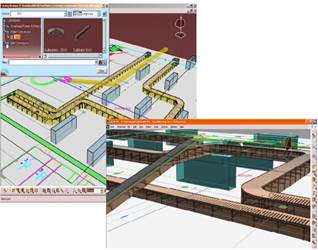

|

а |

б |

Рис. 7.8. 3D модель: а–

виробничого підрозділу; б – комунікацій підрозділу

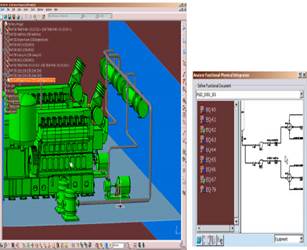

|

а |

б |

Рис.7.9.

Імітаційне моделювання: а– виробничої логістичної

моделі; б– руху матеріальних потоків у цеху

Виконання 3D моделі виробничих

підрозділів, дає зображення реальної

інформації по плануванню виробничих приміщень, що відповідають всім вимогам проектування сучасного

машинобудівного виробництва.

7.8 Виробничі інтер’єри

На сьогодні

виробничі інтер’єри дуже різноманітні. Загальні

рекомендації для машинобудівних цехів навести досить важко з урахуванням

різних умов праці в них, тим

більше, що в

багатьох країнах існують

власні традиції дизайну виробничих та адміністративно-побутових приміщень, тому наведемо лише основні. Фарбувати

обладнання та стіни виробничих приміщень найбільш доцільно у світлі холодні

кольору (світло-блакитний,

світло-зелений, світло-сірий). Для фарбування обладнання найчастіше використовують жовто-зелений, зелений,

блакитно-зелений, світло-сірий,

білий кольори. Ці

кольори не здійснюють збуджуючого впливу

на нервову систему

людини і водночас

не викликають сонливості і

не знижують гостроту реакції. Для виділення органів управління обладнанням

використовують основні кольори спектру: червоний, помаранчевий, жовтий, зелений,

сірий, фіолетовий, а

також білий, чорний,

сірий, коричневий, малиновий. У

випадку здійснення технологічних

процесів з одноманітними операціями, які не можна

автоматизувати, а здійснювати треба у високому темпі (загальне складання автомобілів) можна використовувати

на загальному світло-холодному фоні яскраві елементи оздоблення,

що значно зменшує психічну втому покращує

концентрацію на виконанні

роботи. В таких

цехах можна використовувати

навіть зелені насадження з кімнатних рослин у горщиках різних розмірів.

“Етажерками” з рослин у горщиках навіть

відокремлюють одну зону приміщення цеху

від іншої. Стелі

фарбують білою фарбою.

У гарячих цехах (термічні, ливарні, ковальсько-штампувальні) стіни

досить часто не фарбують, або використовують лише

побілку. На сьогодні у зв’язку з удосконаленням

технологічного обладнання і відповідним

покращенням умов праці у

гарячих цехах до

них можуть бути

застосовані підходи до

створення виробничих інтер’єрів, що використовуються у механічних та

складальних цехах. Червоним кольором позначають небезпечні об’єкти,

чорно-помаранчовим – залізничний транспорт. Розмітку на підлозі цехів та

на території підприємства

здійснюють білою фарбою, у

відповідних випадках – жовтою згідно з Правилами дорожнього руху. В адміністративно-побутових приміщеннях

дизайн інтер’єрів здійснюється

відповідно до їх призначення. Сучасні

оздоблювальні матеріали дозволяють створити

комфортні умови для

праці та відпочинку

працівників підприємства з урахуванням всіх санітарних норм.

Рис.7.10. Дизайнерські рішення у проектуванні виробничих

приміщень

У

вбиральнях, умивальних та

душових кімнатах підлоги

найчастіше з метлахської плитки,

стіни або вкриті

кахлем або фарбовані емульсійною фарбою. Сантехніка (унітази, умивальники)

білого кольору. Перегородки

в душових виготовляються

виготовляються з нержавіючої

сталі або пластику, або з цегли. Для деяких робіт використання

після зміни спеціальних гідропроцедур для рук є обов’язковим. Це стосується

ручного клепання, обрубання виливків та поковок, вибивання виливків з ливарних

форм та деяких інших робіт. Інтер’єр

адміністративних приміщень відрізняється

від виробничих. Стіни

фарбують, часто у

світлі теплі кольори,

іноді оклеюють шпалерами теж світлих теплих кольорів з неяскравими

візерунками. Шпалери доцільно використовувати такі, щоб можна

було мити (з

полімерним покриттям) або фарбувати. Підлоги найчастіше з лінолеуму,

використовуються також ламінатні, паркетні та інші. До кольору меблів

однозначних рекомендацій немає,

використовуються і світлі,

і темні кольори. Конструкції меблів різноманітні. Інтер’єри кімнат

відпочинку залежать від характеру

трудових процесів. Наприклад, на високоавтоматизованих виробництвах, де

від оператора в ході

роботи потрібна постійна

концентрація уваги та

майже відсутні фізичні навантаження, у кімнатах відпочинку можна використовувати навіть спортивні знаряддя, тренажери.

Ефективним з точки зору зняття

психічної напруги є поєднання

темно-синього фону та

яскравих жовто-гарячих та

зелених кольорів, що забезпечує,

наприклад, акваріум із рибами та

водними рослинами. Дуже ефективну

заспокійливу дію має

класична музика та відтворення природних шумів (шелест листя, шум

морських хвиль). Таким чином, на сьогодні існує цілісна наука про створення

виробничих інтер’єрів, яка дозволяє оздобити виробничі та

адміністративно-побутові приміщення таким чином, щоб забезпечити максимальну

працездатність людей та комфортні умови праці для них.

6.9 Мікроклімат у приміщеннях

машинобудівного виробництва

Освітлення

у виробничих та інших приміщеннях цеху може бути: штучним, природним та

змішаним. Всі приміщення цеху повинні обов’язково мати природне освітлення. Воно досягається шляхом

обладнання в цеху віконних проємів, верхніх світлових ліхтарів у перекриттях.

Штучне освітлення може бути двох видів: загальне і комбіноване (поєднання

загального і місцевого). Використання лише місцевого освітлення не допустимо.

Штучне освітлення здійснюється шляхом встановлення люстр із лампочками

накалювання, люмінесцентними або газорозрядними.

Для заводів використовують, як найбільш

раціональні, системи повітряного опалення

(для крупних цехів) і системи опалення із нагрівальними приладами (у

невеликих виробничих, адміністративних і побутових приміщеннях). Повітряне

опалення є двох способів: шляхом

нагрівання потоку повітря і сконцентрованою подачею повітря. Перший спосіб

найбільш простий і економічний. При його запроваджені використовується система вентиляції потоку

повітря шляхом встановлення в них нагрівальних елементів. Суть другого способу

полягає в тому, що подача нагрітого повітря проходить у декількох точках

будівлі. При цій системі досягається рівномірний розподіл температури в

приміщенні по горизонталі та вертикалі. Для системи опалення із нагрівальними

приладами як теплоносій використовують:

1) перегріту воду або пар підвищеного тиску – для виробничих та

складських приміщень;

2)

перегріту воду – для лабораторій і адміністративних приміщень;

3)

перегріту воду або пару –

для побутових приміщень.

Вентиляція може бути природна (аерація)

і механічна. Природна здійснюється шляхом відкриття стулок у природних

ліхтарях, вікнах. Механічна – буває витяжна, припливна, припливно-витяжна.

Витяжна забезпечує вилучення шкідливих домішок у місцях їх утворення за

допомогою електромеханічних вентиляторів, надходження свіжого повітря

відбувається природнім шляхом. Припливна вентиляція забезпечує поступлення

свіжого повітря шляхом використання вентилятора, внутрішнє повітря виходить

природнім шляхом. Припливно-витяжна система забезпечує одночасну механічну подачу

повітря і механічний його відсос. Ця система є найбільш раціональна і найбільш

широко використовується.

Кондиціювання повітря – це ряд заходів, які

забезпечують незалежність внутрішнього мікроклімату від зовнішнього середовища.

Кондиціонери забезпечують в літній період охолодження і сушку повітря, в

зимовий його нагрівання і зволоження.

|

|

Контрольні питання: |

1. У чому суть темплетного

методу виконання планувань?

2. Залежно від яких чинників

встановлені норми відстаней між устаткуванням і ширина проїздів?

3. Як розміщують робочі місця і

устаткування на дільницях?

4. Як здійснюється вибір

оптимального варіанту розташування устаткування і робочих місць на дільниці?

5. Які варіанти розміщення

устаткування можливі на верстатних дільницях та лініях? У яких випадках

застосовують той або інший варіант?

6. Наведіть основні вимоги до планування

дільниці.

7. Наведіть основні вимоги до розміщення

обладнання.

8. Наведіть основні заходи

з підготовки робочого місця до роботи та його

обслуговування

9. Наведіть основні вимоги до планування

робочого місця.

10. Перерахуйте чинники мікроклімату приміщень машинобудівного виробництва.

11. Назвіть загальні рекомендації щодо інтер’єрів виробничих

приміщень.

12. Чим визначається ширини

проїздів між рядами верстатів?

13. Основні положеннями якими керуються під час

вибору структури автоматичної лінії.

14. Особливості планування виробничих цехів.