|

|

Тема 8. засоби транспортування вантажів у межах технологічних операцій та

процесів |

Цілі та завдання вивчення теми:

![]() Знання ГВС та ТЗНП у

машинобудівному виробництві.

Знання ГВС та ТЗНП у

машинобудівному виробництві.

![]() Знання організації

вантажообігу і вантажопотоку на виробництві.

Знання організації

вантажообігу і вантажопотоку на виробництві.

![]() Знання ПТУ та вміння визначати транспортну систему

виробничого підрозділу.

Знання ПТУ та вміння визначати транспортну систему

виробничого підрозділу.

Перелік основних питань теми

![]() Гнучкі виробничі системи

Гнучкі виробничі системи

![]() Роль транспортно-завантажувально-накопичувальні

(ТЗН) процесів у машинобудуванні

Роль транспортно-завантажувально-накопичувальні

(ТЗН) процесів у машинобудуванні

![]() Вантажообіг і вантажопотоки

Вантажообіг і вантажопотоки

![]() Підйомно-транспортне

устаткування машинобудівного заводу

Підйомно-транспортне

устаткування машинобудівного заводу

![]() Транспортна система цеху

Транспортна система цеху

![]() Вилучення

стружки із верстатів та її транспортування

Вилучення

стружки із верстатів та її транспортування

8.1 Гнучкі виробничі системи

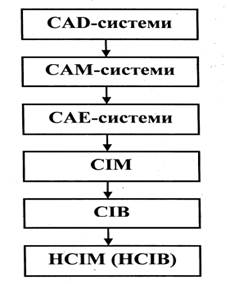

Найбільш

часто і ефективно перетворюється на гнучке інтегроване серійне виробництво. Під інтегрованістю виробництва розуміється

наскрізний характер процесів від

проектування виробу, проектування технологічних процесів його виготовлення та власне

здійснення виробництва. На

сьогодні виділяється кілька

рівнів автоматизації та інтеграції виробництва, існує декілька класифікацій.

Гнучкі виробничі системи мають багато

рівнів – від одиночних верстатів з ЧПУ до автоматизованих ліній і навіть

заводів.

Під час

проектування нового

підприємства, або окремого

заводу, цеху, реконструкції або

перепрофілюванні існуючого підприємства необхідно враховувати наявний та бажаний рівень

автоматизації та інтеграції виробництва,

тому що від нього

залежать всі сфери діяльності підприємства. Найбільшого розвитку зазнали гнучкі

виробничі системи механічної обробки з використанням верстатів

з числовим програмнім управлінням. Близькі до них гнучкі виробничі системи

електроерозійної та променевої обробки. Гнучкі виробничі системи (ГВС)

характеризуються наявністю: автоматизованого обладнання, транспортно-завантажувальних

систем (ТЗС), контрольно-вимірювальньних систем

(КВС), діагностичних систем, засобів обчислювальної техніки. На сьогодні розрізняють шість

рівнів автоматизації та інтеграції виробництва (рис. 8.1).

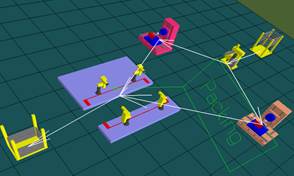

|

Рис. 8.1. Рівні

автоматизації та інтеграції виробництва

|

CAD – автоматизоване проектування виробів CAM – комп’ютеризоване виробництво CAE – комп’ютеризоване

підприємництво

(прогнозування та вивчення ринку) CIM – виробництво, інтегроване на базі комп’ютерної техніки CIB – бізнес, інтегрований на базі комп’ютерної техніки HCIM (HCIB) – соціотехнічне (людиноорієнтоване) виробництво. |

8.2 Роль транспортно-завантажувально-накопичувальні

(ТЗН) процесів у машинобудуванні

Актуальним

у сучасному машинобудівному виробництві є створення транспортно-завантажувально-накопичувальних систем (ТЗНС) з

автоматичним адресуванням матеріальних потоків. Складні

виробничі системи будуються з окремих

модулів 2-х видів: апаратних (технологічних,

управління тощо); програмних (керуючий обчислювальний цент).

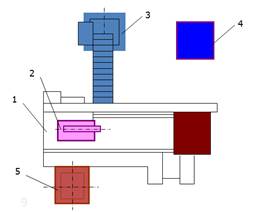

Принцип

модульного компонування реалізовують під час формування виробничих модулів

(рис.8.2): обробних, транспортних, завантажувальних, накопичувальних, роботехнічних,

інформаційних, керуючих.

|

Рис.8.2. Компоновка ГВМ на базі верстату 16К20Ф3 |

1-верстат 2-промисловий

робот 3-пристій для

вилучення стружки із зони різання 4- пристрій

ЧПК 5- приймально

–накопичувальний пристрій |

Задачі транспортно-складських робіт: створення нових і вдосконалення існуючих

видів транспортних засобів (адресне розподілення вантажів); запровадження

автоматизованих ТЗН систем (транспортування і завантаження обладнання,

накопичення їх на складах).

На стадії

формування виробничої системи аналізують ТЗН вантажів за 3-ма аспектами: організаційний,

структурний, функціональний.

Організаційний забезпечує скорочення: об'єму вантажообігу

підприємств, числа транспортних

засобів, тривалості виробничого циклу,

зниження капітальних вкладень, річних затрат на випуск продукції.

Задачами

ТЗНС є забезпечення роботи виробничого

підрозділу шляхом створення системи, яка: транспортує матеріали; заготовки,

деталі та інструменти у відповідності з організацією і технологією виробництва;

регулярно видаляє відходи виробництва; постачає та знімає заготовки з

технологічного обладнання; зберігає заготовки по ходу техпроцесу.

До ТЗНС висувається ряд вимог: високий технічний рівень

пристроїв; необхідна продуктивність; зручність експлуатації; надійність;

можливість модернізації.

8.3 Вантажообіг і вантажопотоки

Вантажообіг – обсяг перевезень у тоннах

(кілограмах) у межах заводу, цеху, дільниці, складу за встановлений період часу

(годину, зміну, місяць, рік).

Вантажопотік – складова

частина вантажообігу і

характеризує процес переміщення одного

будь-якого вантажу. Вантажопотоки

розрізняють за видом

вантажів, схемою переміщення

та інтенсивністю. За видом

вантажів розрізняють вантажопотоки: заготовок, деталей, напівфабрикатів, шихти, формувальних матеріалів, відходів, паливно-мастильних

матеріалів, змащувально-охолоджуючих рідин,

тари, хімічних продуктів і таке інше.

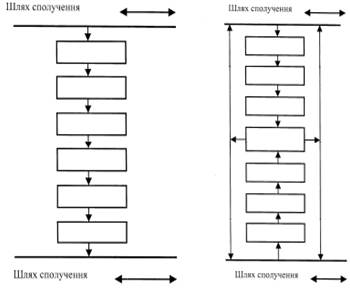

За схемою переміщення

вантажопотоки бувають: поздовжні, поперечні і комбіновані.

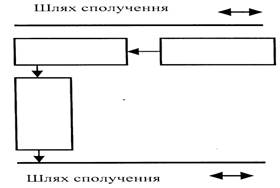

Поздовжня схема руху вантажів має

наступний вигляд (рис.8.3):

Рис. 8.3.

Приклад поздовжньої схеми руху вантажів

За такою

схемою рух здійснюється

вздовж головної осі

послідовно розташованих будинків,

цехів, дільниць, одиниць

обладнання відповідно до технологічного процесу. Така схема

характерна для заводів важкого

машинобудування, де перевезення здійснюються внутрішньозаводською залізницею.

Також ця схема використовується в разі розміщення

заводу на видовженій ділянці.

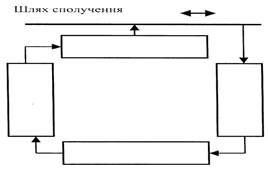

Поперечна схема руху вантажів буває з

однобічним та зустрічним рухом.(рис.8.4). За

такою схемою рух

здійснюється вздовж головної

осі послідовно розміщених будинків,

цехів, дільниць, обладнання відповідно до технологічного процесу.

Використовується на заводах та

в цехах середнього

і дрібного машинобудування,

коли перевезення між цехами

здійснюються безрейковим та

підвісним транспортом.

Розміри таких дільниць характеризуються невеликою довжиною і значною глибиною

(шириною).

Ділянка під забудову

заводу або цеху витягнута в напрямку

перпендикулярному до основних

шляхів сполучення.

|

а б Рис.

8.4. Поперечна схема руху вантажів: а – з однобічним; б – із зустрічним рухом |

Вантажопотік здійснюється перпендикулярно до поздовжньої осі цехів, дільниць, одиниць обладнання.

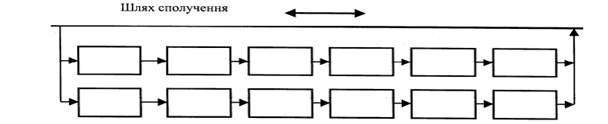

Комбінована схема поєднує

в собі переваги

поздовжньої та поперечної схеми. Інша назва комбінованої

схеми вантажопотоків – проста та складна вилка. У випадку,

якщо основний вантажопотік

розділяється на два

або два вантажопотоки

сходяться в один

має місце проста

вилка. Якщо три і

більше – складна. Схема простої вилки може бути застосована для прямокутних та П-подібних

будівель, складної – для прямокутних,

квадратних та Ш-подібних. На

рисунку 8.5 наведені схеми простої вилки у різних варіантах виконання.

Рис. 8.5.

Комбінована схема руху вантажів (проста вилка)

За такої схеми

рух вантажів здійснюється

як у поздовжньому,

так і в поперечному напрямку, що дозволяє

застосовувати будь-які транспортні

засоби. Комбінована схема може

використовуватися на заводах

різних видів

машинобудування і в усіх цехах. У поздовжньому та поперечному

напрямках рух вантажів здійснюється і в разі використання кутової та кільцевої

схеми.

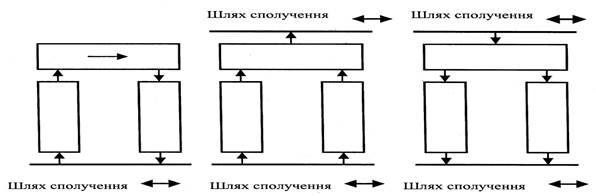

Кутова схема використовується у випадку, коли ділянка землі має відповідну

форму. Рух вантажів може здійснюватися

під будь-яким кутом

до основних шляхів сполучення у відповідністю з формою

ділянки землі та розташуванням будівель.

|

Рис. 8.8.

Кутова схема руху вантажів |

Рис. 8.9. Кільцева

схема руху вантажів |

Кільцева схема руху

вантажів використовується у

випадку, коли ділянка землі має

форму квадрата або близьку до квадратної. Будівлі розташовуються по периметру,

що забезпечує можливість розташувати

необхідну кількість обладнання.

Інтенсивність

вантажопотоку визначається за формулою:

де G – кількість вантажу, (т);

ТН – нормований

інтервал часу, (год.).

На плані заводу,

цеху або дільниці

складаються схеми вантажопотоків вантажів, що переміщуються. Вантажопотік зображується

у вигляді смуги шириною

пропорційною його

інтенсивності та стрілкою, яка вказує

напрямок. Така схема показує: місця згущення однієї групи вантажів;

завантаження шляхів міжцехового транспорту; дотримання принципу найкоротшого

шляху руху вантажів; раціональність

зустрічних переміщень, перетинань, згущень та

дальності; вантажопотоків (рис.8.10).

Рис.8.10

8.4 Підйомно-транспортне

устаткування машинобудівного заводу

За призначенням підйомно-транспортне

обладнання поділяють на транзитно-міжкорпусне,

міжцехове та внутрішньоцехове. За видами підйомно-транспортне

устаткування градуюють на:

а) залізничний транспорт;

б) автомобільний транспорт;

в) напідложно-візковий

транспорт;

г) кранове обладнання;

д) підвісний транспорт;

е) конвеєри та транспортери;

ж) транспортні роботи;

з) промислові роботи, маніпулятори та

спеціальні пристрої.

У разі

вибору виду транспорту перевага віддається

тому варіанту, в

якого найменша собівартість перевезення одиниці вантажу. Обраний транспортний

засіб повинен задовольняти наступним умовам:

– забезпечувати перевезення в потрібній

кількості і ритмі, що відповідає характерові виробництва;

– забезпечувати схоронність вантажу і

незмінність його властивостей під час транспортуванні;

– мати достатню надійність і запас провізної і

пропускної здатності;

– відповідати існуючому на

підприємстві рівню механізації операцій навантаження та розвантаження.

Характеристика підйомно-транспортного

устаткування:

а) залізничний транспорт – для транзитних перевезень вантажів і

доставки їх до замовника. Як правило, для їх перевезення використовують

платформи або вагони з вантажопідйомністю від 20 до 80 т.

б) автомобільний транспорт – для

міжцехових перевезень металу, заготовок, напівфабрикатів, готової продукції. Перелік автомобільного транспорту за

технічними параметрами: вантажопідйомність (т) та швидкості переміщення (км/год).

– автонавантажувачі – (1...5 т;

V=15...40 км/год);

– трактори – (2...3 т; V= до 20

км/год);

– електронавантажувачі

– (0,25...3 т; V=6...10 км/год);

– електровізки (електрокари) –

(0,5...5 т; V= до 15 км/год);

– електровізки (самоскиди) – (до 1 т; V= до

15 км/год);

– електровізки з краном – (до 0,75 т;

V= до 15 км/год);

– електронавантажувачі

з висувними вилами – (0,5...2 т; V=10...15 км/год);

– електротягачі

з тяговим зусиллям – (0,25...0,8 т; V=7...12 км/год).

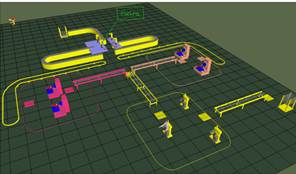

в) напідложно-візковий транспорт – для транспортування та перевезення вантажів з

місця на місце на складах, а також як міжцеховий транспорт (рис.8.11). Відстань

транспортування вантажу від 500 до 3000 м (привідний транспорт), 50...60 м

(ручні візки).

г) кранове обладнання – мостові та підвісні крани, кран-балки,

консольні крани, крани-штабелери, електроталі

(рис.8.12).

Рис. 8.11

Рис. 8.12

Мостові

крани використовують в цехах і складах. Їх вантажопідйомність від 5 до 75

т. Мостові крани вантажопідйомністю від 5-ти тонн

застосовують як технологічний транспорт. Підвісні

крани, як і мостові, застосовують як технологічний транспорт для проведення

розвантажувальних робіт, вантажопідйомність до 5 т. Кран-балки

можуть бути стаціонарного кріплення або підвісні. Підвісні кран-балки

прикріплюються до підвісних рейок. Вантажопідйомність – від 1 до 5 т. Консольні крани широко застосовуються

для обслуговування робочих місць з верстатами. Вантажопідйомність консольних

кранів від 0,25 до 3 т. Виліт стріли 3...6 м.

Крани-штабелери

– це крани з електронавантажувачем. Рухаються вони по

підвісних підкранових трасах. Під час роботи – маневрувальні.

Вантажопідйомність – від 0,125 до 5 т. Висота підйому вантажу до 12 м.

Швидкість руху – 60 м/хв. Електроталі бувають з ручними, пневматичними або

гідравлічними підйомниками. Рух електроталей відбувається по підвісних

монорейкових дорогах. Вантажопідйомність електроталей – від 0,1 до 10 т. Висота

підйому вантажу до 6 м. Швидкість переміщення електроталі до 20 м/хв.

д) підвісний транспорт – підвісні конвеєри (рис. 8.13), які рухаються

по монорейкових дорогах, самохідні візки і тягачі.

е) конвеєри та транспортери знаходять широке застосування в умовах

потоково-масового та потоково-серійного виробництва (рис 8.14 ). За типами їх

поділяють на роликові (рольганги), скати або склізи,

стрічкові або пластинчасті, візкові, ланцюгові або крокуючі.

Рис. 8.13

Рис. 8.14

ж) транспортні роботи та маніпулятори – поділяють на основні та допоміжні. До основних належать спеціальні

транспортні конвеєри із засобами автоматичної дії, транспортні роботи та

маніпулятори (рис.8.15), а також спеціальні пристрої на базі пнемво- та гідротранспорту. До допоміжних транспортних

засобів належать: орієнтувачі, адресувачі,

штовхачі (рис.8.16), скидувачі, підйомні столи

(рис.8.17), підйомники, виробнича тара.

Рис.8.15 Рис.8.16 Рис.8.17

з) промислові роботи, маніпулятори та

спеціальні пристрої – застосовують

промислові роботи як стикувальний пристрій між двома або більше верстатами для

подачі заготовки на механічну обробку, а потім зняття її із робочої позиції та

укладання в тару або на транспортер для подальшого оброблення за іншою операцією

(рис.8.18). Маніпулятори застосовують як стикувальний пристрій між двома

верстатами чи робочими місцями. Спеціальні пристрої найчастіше використовують

на оброблюваних центрах, тобто на верстатах, які працюють в автоматизованому

режимі.

Рис.8.18

Підйомно-транспортні засоби

автоматичної дії застосовують в умовах усіх типів виробництва. Типова

транспортна система складається з:

– каретки-оператора, що

представляє собою рейкову

або безрейковий електровізок підлогового

або підвісного типу з програмним або дистанційним керуванням;

– прийомних столів різних типів, роликових з підвісними або

відкотними секціями вантажопідйомністю

0,5 т;

– телескопічного

столу вантажопідйомністю 320

кг, з горизонтальним переміщенням або роликовий

приводний стіл для завантаження і розвантаження прийомних столів тарою з

деталями на робочих столах.

Крім наведених

видів транспорту в

цехах машинобудівних заводів застосовуються ще

декілька, наприклад трубопровідний. Трубопроводи

використовуються не тільки для газу, води, повітря, а й для транспортування, наприклад, формувальних

матеріалів у ливарних цехах.

Діаметр трубопроводу в цьому випадку та швидкість руху по ньому

сировини визначається за даними про її витрату у формувальному відділенні. Пневматичний

транспорт також є різновидом трубопровідного. Кількість підйомно-транспортного обладнання,

яка необхідна для своєчасного забезпечення

дільниць або відділень

цеху сировиною, матеріалами,

заготовками, деталями, напівфабрикатами, вузлами,

можна визначити шляхом докладних

розрахунків на основі

розрахунку маси та кількості переміщуваних вантажів, або

за даними. отриманими

дослідним шляхом, або на

основі досвіду роботи подібних

виробництв.

8.5 Транспортна система цеху

Призначення

транспортної системи цеху: постачання

вантажів від складу у необхідний момент до дільниці; подача,

орієнтування і встановлення заготовок або виробів у потрібний момент на

обладнання; знімання виробів із обладнання та їх транспортування у заданому

напрямку; постачання готових виробів на склад. Трудоємість

підйомно-транспортних, завантажувально-розвантажувальних

робіт у цеху складає 25…40% загальної трудоємості

виготовлення продукції. Транспортні засоби є двох типів: періодичної дії

(електрокари, автонавантажувачі, тягачі, мостові крани, кран-балки, домкрати,

підйомники тощо); неперіодичної дії (конвеєри різних типів).

Маса

вантажопотоків розраховується виходячи із маси виробів (деталей, заготовок),

які перевозяться і річної програми випуску цих виробів. Розраховують, в

основному, вантажопотоки для міжцехового і внутрішньоцехового

(міжопераційного) транспортування.

Міжцеховий

вантажопотік розраховують за формулою:

;

;

де m – число найменувань

деталей, які перевозяться між цехами; Qi –

маса заготовок, що перевозяться, (т); Пi –

річна програма випуску цих деталей, (шт.).

Сумарний вантажопотік цеху використовується за формулою: G∑=Qз·Пз

·Ку,

де Qз

– маса заготовки, (т); Пз – річна

програма випуску деталей, (шт.); Ку – коефіцієнт збільшення: ![]() .

.

Міжопераційний вантажопотік

визначається за формулою: ![]() ;

;

де n – число найменувань

деталей, що перевозяться між двома пунктами одним транспортним засобом; qi – маса деталей, що перевозяться, (т); Пi – річна програма випуску деталей, (шт.).

Кількість

транспортних засобів вибирають за укрупненим та точним підходами. За укрупненим

підходом кількість кранів приймають в залежності від довжини цеху. Для цеху

завдовжки 40…80м приймають один кран. Його вантажопідйомність вибирають з

урахуванням маси виробу (деталей), які будуть транспортуватися. При цьому

необхідно враховувати, що кранові засоби передбачаються лише для обслуговування

технологічного процесу, спеціально для монтажу і ремонту обладнання вони не

передбачаються. Для постачання в цех заготовок і матеріалів, відправлення

готової продукції, транспортування на термообробку використовуються електрокари та автокари,

візки та інші засоби транспортування вантажів.

Розрахунок

необхідної кількості таких засобів розраховується за формулою: ![]() ;

;

де Q – річна вага вантажу,

що перевозиться, (т); і – середня кількість транспортних операцій (для

електрокара та автокара приблизно 2…3); Тт – час одного рейсу (для

електрокара та автокара ≈10…15хв);

Кн – коефіцієнт

нерівномірності подачі вантажу (Кн=0,9); q

– вантажопідйомність транспортного засобу, (т); Кд – коефіцієнт

використання пального (Кд=0,4…0,5);

Фr – річний фонд часу при двозмінній

роботі, (Фr =4015год).

Загальний

час пробігу візка або електрокара Т = ТПР

+ ТН + ТР + ТЗ;

де ТПР – час

пробігу в обидва кінці,(хв.); ТН – час на навантаження, (хв.); ТР – час на

розвантаження, (хв.); ТЗ – час випадкових затримок (до 10% на кожен

рейс у хвилинах)

Час пробігу в обидва кінці візка ![]() ;

;

де l – середня

відстань при маршрутних перевезеннях, (м); V – середньотехнічна швидкість візка

(електрокара), (м/хв).

Для міжопераційної передачі заготовок, встановлення і зняття

важких пристроїв на механічних дільницях

використовуються кран-балки, поворотні крани (для деталей масою 0,1…5т),

опорні крани (для деталей масою більше 5т), напільні рольганги та пересувні

стелажі (для середніх деталей), склізи та візки (для

дрібних деталей).

Розрахунок

кількості засобів, які транспортують вантаж поштучно (кран-балки, крани)

проводять за формулою: ![]() ;

;

де і – кількість

транспортних операцій на заготовку (і=5…10); П – річна програма випуску

деталей, (шт.); Кн – коефіцієнт

нерівномірності роботи (Кн=1,15…1,2); Фr

– річний фонд часу при двозмінній роботі,

(Фr =4015 год); Тт–

час одного рейсу, (≈2,5…5 хв.).

Загальний час пробігу крана

Т = ТПР + ТН + ТР + ТЗ;

де ТПР – час

одного пробігу крана, хв: ![]() ;

;

де l – середня довжина

пробігу крана, (м); V – середня швидкість руху крана, (30…80 м/хв).

Кількість піднімальних

кранів для складальних робіт може

визначаться на основі графіків

зборки, у яких

приводиться тривалість роботи

крана на кожній операції.

Для розрахунку підвісного

і конвеєрного транспорту

важливим є забезпечення можливості

пропустити за визначений

час потрібну кількість матеріалу. Тому як розрахунковий

параметр береться швидкість переміщення:

![]()

де Q – продуктивність конвеєра, (шт./год.); τ – темп

роботи, (хв.); lП

– крок підвісок, (м); n – кількість виробів на одному підвіску, (шт.).

Для конвеєрів, що обслуговують верстатні лінії, швидкість приймають

1…6 м/хв.

Для обслуговування підвісним

конвеєром мийних, фарбувальних

або камер швидкість його визначають за формулою: ![]()

де L – загальна довжина робочої ділянки камери, (м); Т0

– технологічний час обробки, (хв.).

Продуктивність транспортних

конвеєрів визначають за формулою:

![]() .

.

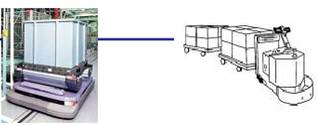

Способи переміщення деталей в автоматичних

лініях

Лінії із виносним транспортом більш складніші

у виготовленні та експлуатації, внаслідок необхідності мати на кожній робочій

позиції свій завантажувально-розвантажувальний

пристрій. Такі АЛ використовуються тоді коли конструкція деталі не дозволяє

здійснювати переміщення деталі за першим способом.

8.6 Вилучення стружки із

верстатів та її транспортування

Для

забезпечення задовільного відводу стружки із зони різання і подальшого її

транспортування, під час роботи на універсальному та автоматичному обладнанні

середньої потужності необхідно одержувати стружку діаметром спірального витка

25..30мм і довжиною 50…200мм.

Безпечно

для робітника і зручно для транспортування стружку одержують: за допомогою

уступів різної форми на передній частині різця; напаяними і накладними стружкоподрібнювачами; перервним і вібраційним різанням.

|

Рис.8.15 |

Стружка із верстатів вилучається вручну, механічним або

пневматичним транспортером. Вручну – за допомогою скребків, столів, щіток

(рис. 8.15). |

Вмонтовані

у верстати транспортери дозволяють цю операцію механізувати. Одногвинтові транспортери добре вилучають дрібну

(подроблену) стружку.

Для

вилучення стальної спіральної стружки використовують двогвинтовий транспортер. Вібраційні

транспортери добре вилучають сипучу, гірше в’юнову стружку. Пластинчаті

транспортери забезпечують хороше вилучення

сирої і сухої стружки від любих верстатів. Пневматичним транспортерам

вилучається елементна металічна,

неметалічна стружка і стружка з дрібними шматочками матеріалу. Існують

всмоктуючи, нагнітаючі, комбіновані (всмоктувально-нагнітаючі)

пристрої для пневматичного транспортування стружки. Найбільше застосовуються

пневматичні установки всмоктуючого типу, основані на

створені розрідження. Вони складаються із пилестружко-приймальника,

повітропроводу, стружковідділювача та пиловідділювача, вентилятора.

Транспортування стружки від верстатів

здійснюється способами:

![]() автоматизованим із використанням засобів неперервного

транспортування за допомогою лінійних та

магістральних конвеєрів;

автоматизованим із використанням засобів неперервного

транспортування за допомогою лінійних та

магістральних конвеєрів;

![]() механізованим із використанням ручної праці, засобів малої

механізації і колісного транспорту із транспортуванням стружки в контейнерах,

ящиках на візках;

механізованим із використанням ручної праці, засобів малої

механізації і колісного транспорту із транспортуванням стружки в контейнерах,

ящиках на візках;

![]() комбінованим, коли встановлені лише магістральні конвеєри, а вилучення

стружки від верстатів проводиться

вручну, або коли встановлені лише лінійні конвеєри, якими стружка передається в

тару, встановлену в кінці лінії.

комбінованим, коли встановлені лише магістральні конвеєри, а вилучення

стружки від верстатів проводиться

вручну, або коли встановлені лише лінійні конвеєри, якими стружка передається в

тару, встановлену в кінці лінії.

Вибір

системи вилучення стружки залежить від виду виробництва, виду стружки, марки

оброблювального матеріалу, площі на якій ця стружка утворюється. Тому рекомендується:

1) стружку, що утворюються на площі 1000…2000м2 в

кількості 200…300кг/год, доцільно збирати у спеціальну тару і безрейковим

транспортом доставляти у відділення її збору та переробки. Для окремих

дільниць, що розміщені на площі 300…500м2, доцільно встановлювати

лінійні конвеєри вздовж лінії, а тару для збору стружки – в кінці лінії;

2) стружку, яка утворюється на площі 2000…3000м2 в

кількості 300…700кг/год, можна вилучати за допомогою лінійних конвеєрів, які

транспортують тару. Заповнена тара безрейковим транспортом вивозиться із цеху;

3) під час виходу стружки більше 800кг/год з дільниці площею більше

3000м2 рекомендується використовувати транспортні системи, які

складаються із лінійних та магістральних конвеєрів, що забезпечують безперервне

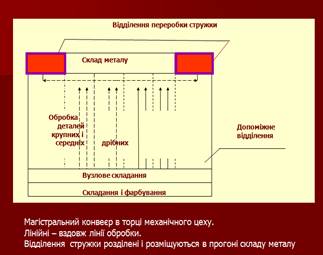

транспортування стружки на дільницю її переробки. Лінійні конвеєри розміщують у

непрохідних каналах, а магістральні – у прохідних тунелях;

4) під час утворення великої кількості стружки на значній відстані від дільниці з її

переробки, використовують монорейкові дороги або підвісні ланцюгові конвеєри із

спеціальною тарою.

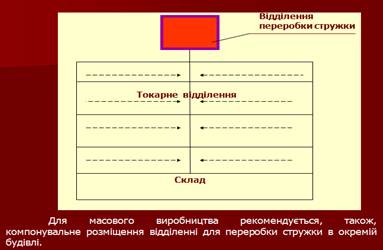

Таким чином, для умов

одиничного та малосерійного виробництва, коли утворюється різна стружка, яку не

можна змішувати, доцільно використовувати механізовані засоби вилучення

стружки. В цьому випадку стружка від верстатів вилучається вручну або за допомогою вмонтованих у верстат транспортерів,

завантажується в ящики, контейнери, які по мірі заповнення вивозяться із цеху

безрейковим транспортом. В умовах

багатосерійного і масового виробництва використовують лінійні і магістральні

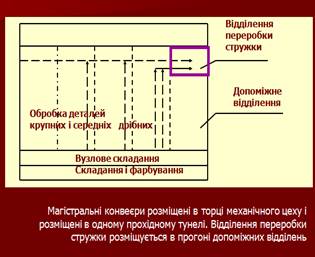

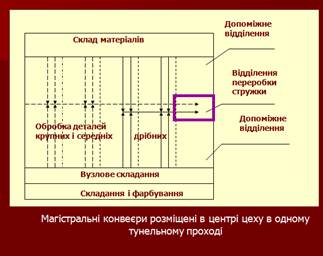

конвеєри. Магістральні конвеєри розміщені в торці

механічного цеху і розміщені в одному прохідному тунелі.

![]()

Основні принципові

рішення з механізації збору і транспортуванню

стружки в цеху повинні розроблятися одночасно із компановкою

цеху з урахуванням таких основних вимог:

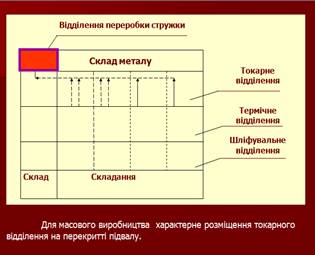

1) Групувати верстати: за видами

оброблювальних матеріалів; за технологічною ознакою; за груповим принципом

(групи токарних, фрезерних тощо); за принципом

максимальної та мінімальної кількості стружки, що одержується в

результаті обробки.

2)

Розміщувати лінійні конвеєри для стружки однієї групи із внутрішньої сторони лінії верстатів. Це

дозволить одним конвеєром об’єднати дві технологічні лінії.

3)

Контролювати в одному місці верстати, які дають найбільшу кількість стружки.

4)

Максимально наближувати до дільниць переробки технологічні лінії, на яких

утворюється спіральна стружка.

5) Максимально

наближувати до технологічного обладнання транспортні системи.

6)

Передбачати місця під приводи конвеєрів для збору стружки тощо.

7) Не

розміщувати у місцях проходів системи вилучення стружки верстати, що потребують

індивідуальні фундаменти.

Технологію підготовки і переробки стружки

приймають залежно від матеріалу стружки і її стану. При плануванні дільниць з

переробки стружки приймають таку послідовність технологічних операцій:

-

стальна спіральна стружка – подрібнення, обезжирювання і

брикетування;

-

стальна дрібна стружка – обезжирювання і брикетування;

-

чавунна суха стружка –

грохочення і брикетування;

-

чавунна сира стружка – грохочення, обезжирювання і брикетування;

-

кольорова дрібна стружка – грохочення, магнітна сепарація і

брикетування;

-

кольорова спіральна стружка – подрібнення, грохочення, магнітна

сепарація і брикетування.

Ø Подрібнення – використовуються валкові (для вуглецевих сталей)

та молоткові подрібнювачі (для

вуглецевих та легованих сталей).

Ø Обезжирювання – вилучення

із стружки масла, емульсії і вологи, використовуються центрифуги,

мийно-сушильні установки, сушильні машини.

Ø Просіювання – проводять перед брикетуванням або центрифугування

(для вилучення випадкових предметів), використовується грохот.

Ø Магнітна сепарація – для вилучення із стружки кольорових

металів.

Ø Брикетування – проводять

у гідравлічних пресах, є нагріте (600…8000С) і холодне.

Дільниці

по переробці стружки поділяють на комплексні і не комплексні, цехові і

загальнозаводські. На комплексних стружка проходить весь цикл обробки, на не

комплексних – часткову обробку (подрібнення і обезжирювання). Є такі форми

організації роботи стружкопереробних дільниць:

v Централізована – приймається, яка на заводі декілька

механообробних цехів з великим виходом стружки (до

1т/год) в кожному з них. Передбачається комплексна загальнозаводська переробка.

v Децентралізована – приймається для заводів з великими

механообробними цехами, що мають великий вихід стружки (більше 1т/год).

Передбачаються комплексні цехові дільниці.

v Змішана – операції підготовки стружки проводяться в цехах, а

брикетування – на загальнозаводській дільниці.

|

|

Контрольні питання: |

1.

Вибір вантажопідйомних

засобів.

2.

Класифікація

транспортних систем.

3.

Які транспортні засоби

механоскладальних цехів вам відомі?

4.

Що таке

“вантажопотік”?

5.

Охарактеризуйте схеми

вантажопотоків на машинобудівному заводі.

6.

Яка структура ГВС, які

основні джерела їх ефективності?

7.

Назвіть варіанти

розміщення верстатних модулів в ГВС. Коли

8.

їх застосовують?

9.

Які схеми планувань

верстатних модулів і автоматизованої

10.

транспортно-складської

системи застосовують в ГВС? Назвіть їх переваги та недоліки.

11.

З урахуванням яких

параметрів проводиться розрахунок кількості транспортних засобів?

12.

Що відноситься до

основного та допоміжного транспортного устаткування?

13.

Розкажіть про області

використання конвеєрів різних типів.

14.

Які способи видалення і

транспортування стружки застосовують в механічних цехах? Дайте характеристику

використовуваних при цьому технічних засобів.

15.

Як здійснюють переробку стружки? Яке

устаткування застосовують для цих цілей?