|

|

Тема 4. ЗАГАЛЬНІ

ПИТАННЯ ПРОЕКТУВАННЯ ПІДРОЗДІЛІВ СУЧАСНОГО ВИРОБНИЦТВА |

Цілі та завдання вивчення теми:

![]() Знання режимів і фондів часу роботи обладнання і робітників механоскладального

виробництва.

Знання режимів і фондів часу роботи обладнання і робітників механоскладального

виробництва.

![]() Вміння визначати верстатоємність та трудоємність

виготовлення продукції механоскладального виробництва.

Вміння визначати верстатоємність та трудоємність

виготовлення продукції механоскладального виробництва.

![]() Визначення кількості обладнання, працівників та кількості

робочих місць цеху.

Визначення кількості обладнання, працівників та кількості

робочих місць цеху.

Перелік основних питань теми

![]() Режими роботи і фонди часу роботи обладнання і робітників

Режими роботи і фонди часу роботи обладнання і робітників

![]() Визначення верстатоємності та трудоємності

Визначення верстатоємності та трудоємності

![]() Визначення кількості обладнання

Визначення кількості обладнання

![]() Склад працівників цеху

Склад працівників цеху

![]() Визначення кількості робочих

місць у цеху

Визначення кількості робочих

місць у цеху

4.1 Режими роботи і фонди часу роботи обладнання і робітників

Режим

роботи – це кількість робочих днів у

році і робочих змін на добу, а також тривалість

кожної зміни в

годинах. Також, режим роботи

може передбачати, які операції

технологічного процесу здійснюються

в ту чи

іншу міну. Кількість робочих

днів у році

залежить від того,

чи є дане

виробництво перервним або безперервним.

Машинобудівні заводи в

цілому відносяться до перервного

виробництва. Розрахункова кількість робочих

днів у році визначається повною

річною кількістю календарних днів без загальних

вихідних і святкових

днів (крім мартенівських, термічних,

фарбувальних, сушильних,

ливарних цехів, які відносяться до

безперервного виробництва). Кількість робочих змін у добу залежить

від характеру виробництва,

програми випуску і завантаження підприємства замовленнями. За

норму прийнято, що у добу дві зміни. Три зміни приймаються для цехів з особливими

умовами виробництва (ливарні,

термічні) або з устаткуванням, яке не допускає зупинки (доменне

виробництво), або для унікального устаткування,

яке не забезпечує

для двозмінної роботи виконання заданої програми та необхідної

рентабельності виробництва. Одна зміна звичайно використовується у випадку

недостатнього завантаження, або на особливо точних роботах, які вимагають тільки

денного освітлення.

Тривалість робочого

часу робітників та

службовців, що працюють

у нормальних умовах – 40 годин на тиждень при 5 робочих днях і 2

вихідних. При роботі в шкідливих умовах – 36 годин.

Розрізняють календарний,

номінальний та дійсний

(розрахунковий) фонди часу роботи устаткування і робітників.

Ø Календарний – добуток числа годин у

добу та кількості календарних днів у році:

Фк= 24×365=8760год.

Ø Номінальний фонд роботи обладнання або

робітника – кількість годин у

році відповідно до прийнятого режиму роботи підприємства без

урахування втрат часу через простої виробництва, планові та непланові

перерви в роботі. Змінюється з року в рік у залежності

від кількості вихідних та передсвяткових днів. Розраховується номінальний річний фонд часу ФН за формулою:

![]()

де τЗ – тривалість зміни,

(год.), NК – кількість календарних днів на рік, NВ –

кількість вихідних днів,

NС – кількість

святкових днів, NПС –

кількість передсвяткових днів, τ1 – час скорочення зміни

у передсвяткові дні (1 година).

Ø Дійсний – час, що

використовується для виробництва

і визначається відрахуванням з

номінального фонду неминучих втрат (відпустки, лікарняні тощо). Дійсний фонд

роботи ФД визначається за формулою: ![]()

де γ – коефіцієнт втрат

у відсотках.

За допомогою коефіцієнта використання

обладнання за календарним часом

визначається ефективність

використання обладнання:

4.2 Визначення верстатоємності та трудоємності

Верстатоємність необхідна

для визначення кількості

обладнання, яке потрібне для

виготовлення продукції. Верстатоємність виготовлення

одного виробу (Ст) визначається як

сума верстатоємностей

виконання всіх верстатних

операцій технологічного процесу (Ст)j

тобто ![]() ,

,

k – кількість операцій із застосуванням

обладнання (верстатів).

В умовах

одиничного та серійного виробництва (Ст)j = (tшк)j тобто

Тп.з – підготовчо-заключний час виконання

операції, tшт – працєємність

виконання операції.

В

умовах масового виробництва ![]()

Трудоємність виготовлення

виробу (деталі) (Тр) визначається

як сума трудоємностей

виконання всіх операцій які виконуються за участю виробничих робітників та передбачених технологічним

процесом: ![]()

m – загальна кількість операцій за участю

виробничих робочих.

Трудоємність виконання

j-ої

операції для виробництва,

де за кожним робітником закріплена

одна одиниця обладнання,

чисельно

дорівнює її верстатоємності

(для багатосерійного або масового виробництва): ![]()

Для

багатоверстатного обслуговування (також може використовуватися для інших видів

обладнання): ![]()

де λ

– коефіцієнт багатоверстатного обслуговування для

виконання i-ої

операції (верст.-хв.)/(люд.- хв.), (λ≥ 1).

Коли на

одному робочому місці

працюють К робочих

(наприклад, складання на

стапелі), то ![]()

де К – щільність виконання операцій

(люд.-хв.)/(верст.- хв), ( К ≥ 1).

Коли i-а операція виконується без участі

виробничого робітника, то (Тр)i=0.

4.3 Визначення

кількості обладнання

Визначення кількості виробничого обладнання

Необхідна кількість виробничого

обладнання визначається в залежності від верстатоємності

об’єму робіт та фонду роботи обладнання або робочого місця. Виходячи з того,

який тип виробництва, яка стадія проектування та потрібна точність, розрахунок

проводять точно або приблизно.

Точний

розрахунок виконують у

разі розробки технічних

проектів цехів

серійного та масового виробництва. Для

масового виробництва точний

розрахунок виконується для

кожної операції. Для

серійного виробництва розрахунок виконується для кожного

типорозміру одиниці обладнання на підставі розрахунку верстатоємності

робіт за рік та дійсного фонду роботи обладнання із зазначенням кількості змін

його роботи. Іноді точний

розрахунок виконують і

для одиничного виробництва

у випадку, коли відомий

час на виконання

операцій, закріплених за

кожним типорозміром обладнання.

Приблизний розрахунок

застосовується у випадках,

коли відсутні достатні дані для

точного розрахунку або його

проведення неможливо через

скорочені терміни

проектування. Таке має

місце при проектуванні

цехів

одиничного та малосерійного

виробництва, коли виробнича програма цехові різноманітна та її

номенклатуру заздалегідь встановити

важко.

Розрахунок кількості

обладнання виконується за технічними

нормами часу, які

визначили одним з

методів приблизного розрахунку, а

також за техніко-економічними показниками, одержаними

з виконаних раніше проектів.

Для визначення кількості

обладнання у механічному, механоскладальному,

складальному цеху використовують

формули за умов:

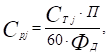

Ø Коли програма випуску задана для одного найменування

виробу, необхідна кількість виробничого

обладнання для кожної технологічної операції визначається за формулою:

де CTj

– верстатоємність

виконання розгляданої операції

на одну деталь, (верст.хв./шт.);

П – виробнича програма випуску деталей,

(шт./рік); ФД – дійсний

фонд години на

рік роботи обладнання,

з урахуванням кількості змін.

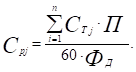

Ø Коли програма загадана

номенклатурою з “n”

однотипних деталей Аi з програмою випуску Пi,

то необхідна кількість обладнання на кожну операцію

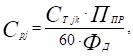

Ø Коли виробнича програма є приведеною, тобто вказано Ппр , то

де СTjk

– верстатоемність виконання j-ої

операції для деталі-представника k.

Розрахункова кількість

виробничого обладнання округлюється

до найближчого цілого більшого

числа.

Для ливарних,

ковальсько-штампувальних та термічних

цехів

формула для розрахунку кількості

обладнання певного типорозміру

буде мати наступний вигляд ![]()

де Q –

виробнича програма, (т); q –

продуктивність машини або печі, (т/год); ФД – дійсний фонд

роботи в одну зміну, год; m – кількість змін, k – коефіцієнт, який

враховує нерівномірність споживання

рідкого металу для

ливарних цехів (k =1,10…1,20), або

простій у ремонті

обладнання для обробки тиском (k =1,06…1,10 для двозмінної

роботи та k =1,04…1,05 для тризмінної) та

переналагоджування для термічного обладнання.

Для ливарних цехів ФД

спеціально збільшується на коефіцієнт знаходження обладнання в ремонті

(0,88…0,96 для двозмінної роботи та 0,86…0,96 для тризмінної).

Розрахунок коефіцієнта

завантаження

Для характеристики ступеню

зайнятості обладнання використовується коефіцієнт завантаження ηj,

який дорівнює відношенню розрахункової до прийнятої кількості виробничого

обладнання

де СРj і СПj – розрахункова

та прийнята кількість обладнання для j -ої операції.

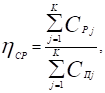

Середній коефіцієнт

завантаження для цеху

(дільниці) розраховується за формулою:

де К – кількість операцій у

технологічному процесі.

Прийнятними

(за даними різних джерел) вважаються значення ηj:

для механічної обробки та обробки тиском

ü 0,85 … 0,95 – і більше для масового

виробництва;

ü 0,75 … 0,86 – для серійного

виробництва;

ü 0, 65 … 0,78 – для малосерійного та

одиничного виробництва.

для складання

ü 0,90 ... 0,95 – для масового

виробництва;

ü 0,70 … 0,80 – для серійного

виробництва;

ü 0,40 .. 0,70 – для одиничного

виробництва.

Для ливарного

виробництва та цехів термічної

обробки цифри будуть подібними з

рахуванням того, що

для цих цехів найбільш

прийнятним є безперервний або

тризмінний режим роботи.

Визначення кількості допоміжного обладнання

Допоміжне

обладнання механічних цехів розташовується в заточувальних відділеннях та відділеннях з

ремонту інструменту і оснащення. В разі приблизного розрахунку кількість

заточувальних верстатів визначається у

відсотках від кількості виробничого металорізального обладнання, що

обслуговується заточувальним відділенням

і орієнтовно може складати

від 4 до 5 %

від загальної кількості верстатів

які обслуговуються. Крім основних

верстатів у заточувальних

відділеннях встановлюється допоміжне обладнання в

кількості 20% від

кількості основних (виробничих)

верстатів відділення. До складу допоміжного обладнання заточувальних

відділень входять: обдирально-шліфувальний верстат,

настільне точило, ручний прес,

заточувальні верстати для

дискових пил, центрувальних свердел.

Відділення

ремонту інструменту і оснащення призначається для виконання середнього та

поточного ремонту. Кількість

основних верстатів відділення

визначається за нормами

згідно яких при кількості основних верстатів до 150 штук

кількість верстатів у даному

відділенні складає три одиниці. До складу відділення з ремонту оснащення, крім

основних верстатів можуть входити в кількості

до 40% металорізальні верстати

у настільному виконанні (свердлильні, токарні, фрезерні,

шліфувальні, заточувальні та інші), які

є допоміжним обладнанням.

У складальних

цехах (дільницях) допоміжне обладнання

знаходиться у відділеннях для

ремонту оснащення. Його кількість

визначається за нормами, згідно з якими кількість основних верстатів відділення

в разі кількості робочих місць до 75 одиниць складає три одиниці.

4.4 Склад працівників

цеху

На даний

час офіційно прийнятою є така класифікація працівників:

1. Керівники – директор

заводу, начальник цеху.

2. Фахівці – головні фахівці заводу,

технологи, головні фахівці цехів.

3. Робітники.

4. Службовці.

У

довідковій та навчальній літературі ще зустрічається і така класифікація, яка

на сьогодні є застарілою і офіційно не застосовується:

1. Виробничі (основні)

робітники.

2. Допоміжні робітники.

3. Інженерно-технічні

працівники (ІТП).

4. Службовці.

5. Молодший

обслуговуючий персонал (МОП),

лічильно-конторський персонал (ЛКП).

Інженерно-технічні працівники

за сучасною класифікацією

віднесені до фахівців та

керівників, а молодший

обслуговуючий та лічильно-конторський персонал – до робітників

або службовців.

Керівники – здійснюють керівництво

діяльністю підприємства та

його підрозділів, це директор та його заступники, начальники цехів і їхні заступники, майстри і їхні помічники,

начальники відділень, дільниць,

бюро, відділів, лабораторій і їхні заступники, а також головні

фахівці підприємств (головні технологи, головні інженери, головні

металурги).

Фахівці – здійснюють

технічне керівництво виробничим

процесом, або займають посади,

для яких потрібна

кваліфікація інженера, техніка

або інші спеціальні, фахові

знання в тому числі з розрахунків, звітності,

постачання і фінансування. До них

відносяться: інженери, техніки,

технологи, конструктори, нормувальники,

економісти, механіки, енергетики,

лаборанти, бухгалтери, завідувачі

складами.

Робітників можна

умовно розділити на

основних та допоміжних (на сьогодні цей поділ офіційно не

існує).

Основні або

виробничі робітники – безпосередньо виконують

технологічні операції з

виготовлення продукції. У механічних

цехах – верстатники,

оператори і наладчики

автоматичних ліній, розмітники,

мийники деталей, випробувачі.

У складальних цехах

– слюсарі з

обробки та випробування складальних одиниць, слюсарі

з монтажу, налагодженню

та випробуванню виробів,

слюсарі-електрики з вузлового складання, мийники деталей, муляри й

пакувальники.

Допоміжні

робітники – обслуговують виробництво. До

них відносяться: наладчики, установники, контролери

відділу (бюро) технічного

контролю, транспортні

робітники, мастильники, робочі з

ремонту інструменту і устаткування, комірники, прибиральники,

бригадири і роздавальники інструменту, прибиральники виробничих, службових та

побутових приміщень, двірники,

гардеробники.

Службовці – кур'єри, касири, секретарі, обліковці, оператори ПЕОМ.

Узагальнені дані

щодо чисельності різних

категорій працівників у машинобудівних цехах такі: кількість

допоміжних робітників складає приблизно 30…50%

від чисельності основних.

Чисельність керівників та

фахівців складає приблизно 10…12% від загальної чисельності основних та

допоміжних робітників.

4.5 Визначення

кількості робітників

Розрахунок кількості

виробничих робітників може

вестися різними методами в

залежності від їхньої категорії, типу виробництва, стадії проектування й інших

факторів. Для механічних цехів з одиничним і

серійним виробництвом розрахунок

проводять одним із двох способів:

– за трудоємністю

виконання обсягу робіт;

– за верстатоємністю або за кількістю прийнятого устаткування.

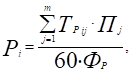

В разі

розрахунку за трудоємністю, якщо

програма випуску задана

одним найменуванням кількість виробничих робітників: ![]()

де Pi

– кількість робітників на i-у операцію, (люд.); Тpi

– трудоємність i-ої

операції на одну деталь, (люд.·хв./шт.); П –

виробнича програма на рік, (шт./рік); Фр – дійсний

річний фонд часу роботи

робітників з урахуванням

кількості робочих змін, (год).

Якщо програма на

рік задана номенклатурою з “n” однотипних деталей

з річним випуском кожна Пj то

кількість виробничих робітників:

де Трij

– трудоємність i-ої

операції для j-ої деталі (люд.·хв./шт.)

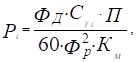

За

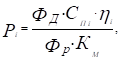

верстатоємністю розрахунок

ведеться з використанням

формули:

де Стi – верстатоємність

i-ої операції, (верст.·хв./шт.);

Фд – дійсний річний фонд часу роботи

обладнання з урахуванням кількості робочих змін, (год); Км – коефіцієнт багатоверстатного обслуговування,

(од.обл./люд.).

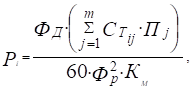

Якщо програма на рік задана номенклатурою з

“m” однотипних деталей з річним випуском кожної Пj:

де Стij – верстатоємність

i-ої операції для j-ої

деталі, (од. обл.·хв./шт.).

За прийнятою кількістю

обладнання:

де Спi – прийнята кількість обладнання для i-ої операції; ηi –

коефіцієнт завантаження устаткування на i-ій

операції.

Якщо

в результаті розрахунків кількість

робітників виходить дробовою,

її округлюють до більшого цілого числа. Величина коефіцієнта

багатоверстатного

обслуговування КМ для

кожної операції встановлюється окремо і залежить від типу виробництва:

· масове виробництво 1,8… 2,2;

· багатосерійне виробництво

1,5… 1,8;

· середньосерійне виробництво 1,3 … 1,5;

· малосерійне виробництво

1,1…1,2.

У випадку потокового та потоково-масового

виробництва кількість основних

робітників визначається за

кількістю робочих місць

з урахуванням багатоверстатного обслуговування.

Остаточна кількість

робітників приймається тільки

після розробки і планування обладнання цеху. Якщо виробництво

оснащене автоматичними лініями, то розрахунок виробничих робітників

ведеться для операторів та наладчиків. Наладчики в автоматичному

виробництві відносяться до виробничих робітників. Їх кількість відповідає кількості робочих місць.

Як правило, це 1…2 людини на зміну. В обов’язки наладчика входить забезпечення

безперебійної роботи лінії. Їхня

кількість приймається з розрахунку 1

людина на 2…8

одиниць обладнання лінії, що

обслуговується. До загальної

кількості виробничих робітників

автоматичних ліній цехи

додаються додатково 5% запасних робітників.

Розрахунок

кількості допоміжних робітників цеху може здійснюватися:

– за трудоємністю

запланованого обсягу робіт;

– за кількістю робочих

місць;

– за нормами обслуговування;

– у відсотковому відношенні

від кількості виробничого обладнання;

– у відсотковому

співвідношенні від числа виробничих робітників.

Так,

наприклад для серійного виробництва

допоміжних робітників цеху

становить 18… 25% від виробничих, для

масового виробництва – 35…50% від виробничих. Чим вищий

рівень автоматизації, тим вища частка допоміжних робітників у загальній

кількості робітників цеху.

4.6 Визначення кількості

робочих місць у цеху

При визначені

кількості робочих місць, в більшості випадків, виходять

з того, що на операціях технологічного процесу їх кількість відповідає

кількості одиниць обладнання. Проте

кількість робочих місць

може не співпадати з кількістю робітників та

кількістю одиниць обладнання. Коли використовуються випробувальні

та складальні стенди,

столи контролю, дільниці потокових

ліній і таке

інше, за робоче місце

приймається та дільниця цеху,

з відповідною частиною

виробничого устаткування, на

якій самостійно виконується окрема технологічна операція. Наприклад,

Ø складальний стенд, на

якому виконується операція

складання-клепання або паяння або зварювання,

обслуговується групою робітників

– вважається одним робочим місцем;

Ø кілька металорізальних верстатів,

які обслуговуються одним

робітником, на кожному

верстаті виконується або

одна, або різні

операції (у цьому випадку

кількість робочих місць відповідає кількості верстатів);

Ø багатомісний монтажний

стіл, за яким

працюють кілька робітників, кожний з яких або

групами виконують окремі

операції – розділяється на

кілька дільниць, кожна з яких відповідає робочому місцю.

|

|

Контрольні

питання: |

1. Наведіть основні

розрахункові формули для визначення верстатоємності.

2. Наведіть основні

розрахункові формули для визначення трудоємності.

3. Наведіть

склад працівників цеху.

4. Наведіть основні

розрахункові залежності для

визначення кількості

виробничих робітників.

5. Наведіть основні

формули для розрахунку

кількості робітників в разі

багатоверстатної роботи.

6. Наведіть основні режими

роботи машинобудівних цехів.

7. Вкажіть які є фонди часу

роботи устаткування і робітників.

8. Наведіть основні

формули для розрахунку

кількості виробничого обладнання.

9. Як розраховується коефіцієнт завантаження обладнання.

10. Які

функції фахівців і службовців цеху?

11. Як визначити число робочих місць у

структурному підрозділі машинобудівного виробництва?