|

|

Тема 3. СТРУКТУРА

ВИРОБНИЦТВА В СУЧАСНОМУ МАШИНОБУДУВАННІ |

Цілі та завдання вивчення теми:

![]() Знання складу, характеристик і структури

підрозділів механоскладального виробництва.

Знання складу, характеристик і структури

підрозділів механоскладального виробництва.

![]() Вміння визначати

виробничу програму і річну працеємність

виготовлення деталі.

Вміння визначати

виробничу програму і річну працеємність

виготовлення деталі.

![]() Визначення типу й

організаційної форми виробництва.

Визначення типу й

організаційної форми виробництва.

Перелік основних питань теми

![]() Класифікація цехів машинобудівного виробництва

Класифікація цехів машинобудівного виробництва

![]() Склад цеху машинобудівного

виробництва

Склад цеху машинобудівного

виробництва

![]() Виробнича програма виготовлення деталі

Виробнича програма виготовлення деталі

![]() Визначення типу виробництва

Визначення типу виробництва

![]() Форми організації

виробництва на заводі

Форми організації

виробництва на заводі

![]() Форми організації

виробництва в цеху

Форми організації

виробництва в цеху

3.1 Класифікація цехів

машинобудівного виробництва

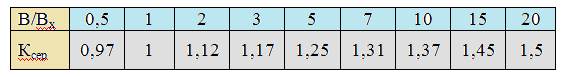

Цехи класифікуються за

такими ознаками: серійність виробництва; метод виробництва; кількість встановленого

обладнання; максимальна маса і розміри заготовок, деталей, виробів.

За серійністю виробництва цехи:

одиничного; малосерійного; серійного; багатосерійного; масового виробництва. За

методом виробництва цехи: потокового

виробництва та не потокового виробництва. За кількістю та розмірами встановленого

обладнання: малі; середні; великі. Наприклад, для механічних цехів, пропонується такий поділ на малі, середні та великі

цехи для різних видів машинобудування, як наведений у таблицях 3.1-3.2.

Таблиця 3.1

Таблиця 3.2

3.2 Склад цеху машинобудівного виробництва

До складу цеху

машинобудівного заводу входять

виробничі і допоміжні відділення (дільниці,

господарства, служби), а

також службово-побутові

приміщення.

Виробничі

відділення (дільниці) призначені для безпосереднього

здійснення технологічного процесу обробки, складання, випробування, пакування. Склад виробничого відділення (дільниці) визначається структурою технологічного процесу, характером

виробів, що виготовляються, організацією

виробництва. Наприклад,

металорізальні верстати можуть

бути розподілені по

дільницях за предметною схемою,

тобто у порядку

виконання операцій технологічного процесу, або

за технологічною.

Ковальсько-штампувальне обладнання теж може розміщатися по різному: у

різних прогонах цеху можуть

бути різні машини для

обробки тиском (ковальські

та штампувальні молоти,

гідравлічні та кривошипні

преси) з відповідним

нагрівальним обладнанням. Виробничі відділення ливарних

цехів

поділяються за ознакою

виконання певних операцій:

формувальні, стрижневі, модельні, плавильні, заливочні,

обрубні та очисні і таке інше.

Допоміжні

відділення

(дільниці) потрібні для

ремонту, обслуговування,

розміщення, усього того,

що використовується для

забезпечення роботи виробничих відділень: інструментальне господарство;

складське господарство; контрольна служба (відділ, бюро технічного

контролю); ремонтне господарство (ремонтна служба);

Інструментальне господарство – включає комори, заточувальні відділення, майстерню для ремонту оснащення

та інструменту. Комори робляться інструментальні, пристосувань, абразивного

інструменту, штампів, прес-форм. У невеликих цехах комори інструментального

господарства поєднують. Заточувальне відділення займається переточуванням

ріжучого інструмента, за винятком

складного і точного, який заточують в інструментальному цеху. Майстерня з

ремонту оснащення та

інструменту призначена для нескладного поточного ремонту

пристосувань, прес-форм, штампів, інструменту.

Складське господарство –

комплекс складів необхідних для

забезпечення нормального ходу виробництва. В одиничному і серійному виробництві

цехові склади шихти, заготовок і напівфабрикатів розташовують

на початку прольотів

відповідно до номенклатури

продукції, яка випускається. З метою економії площі цеху роблять спеціальні

естакади. Якщо кліматичні умови дозволяють, то естакади роблять на відкритих

площадках. Для цехів потоково-масового та

багатосерійного виробництва

передбачають майданчики на

початку потокової лінії.

В умовах безперервного виробництва матеріали

можуть постачатися, минаючи

проміжне складування в стандартній тарі автонавантажувачами або

конвеєрами. Міжопераційні склади

призначаються для збереження

заготовок і деталей при

переході від однієї

операції до іншої. Для потокового виробництва міжопераційні склади

знаходяться безпосередньо

біля обладнання або на

підвісному конвеєрі. Для

одиничного і серійного виробництва немає необхідності передбачати міжопераційні склади біля кожної одиниці обладнання. У

цьому випадку створюються міжопераційні склади для

груп обладнання.

Часто в структуру

цеху вводиться заготівельне

відділення, яке входить

до складу складського господарства.

Заготівельне відділення звичайно розташовується разом

із цеховим складом

матеріалів і заготовок

і в ньому здійснюють розрізання,

відрізання, центрування, виправлення,

обдирання. На великих

заводах заготівельні відділення

відокремлюються в окремі цехи.

Контрольна служба (відділ, бюро технічного контролю)

організаційно може містити в собі контрольне відділення, контрольні площадки, контрольні пункти, столи або стелажі біля

верстатів або робочих місць. У

залежності від структури технологічного процесу контроль

може бути поточний, міжопераційний та остаточний.

Поточному (статистичному) контролю

підлягають перші деталі оброблені після

налагодження або переналагодження обладнання, деталі після відповідальних операцій. Такий

контроль, як правило, виконується на робочих місцях, де здійснювалася обробка

або складання, якщо для здійснення контролю не потрібне спеціальне обладнання.

В останньому випадку контроль здійснюється у підрозділах оснащених

необхідним обладнанням. Міжопераційний

контроль здійснюється між

операціями. Він може проводитися на

контрольних площадках, пунктах.

Це залежить від

форми організації роботи, габаритів та ваги заготовок або деталей.

Контрольні площадки як правило, встановлюють під час планування цеху за

груповою ознакою і

розташовують наприкінці кожної

групи верстатів даного типу.

Контрольні пункти встановлюються у

випадку масового та

серійного виробництва. У цьому

випадку контрольні пункти

розташовуються не після кожної проміжної

операції, а тільки біля

обладнання, на якому виконують найбільш важливі в технологічному відношенні

операції. Остаточний (вихідний) контроль

здійснюється в кінці обробки.

Перевірка здійснюється як правило, у контрольному відділенні або в центральній

заводській лабораторії. Великі і важкі деталі, вузли перевірять безпосередньо

на робочих місцях. Остаточний контроль

застосовують або для всіх

деталей (суцільний контроль) або частини

(вибірковий контроль).

Ремонтне господарство має у своєму складі майстерню для

міжремонтного обслуговування та здійснення окремих видів ремонту. Цехові

ремонтні господарства рекомендується організовувати в

цехах з устаткуванням не

менше 500…800 одиниць.

Для кількох невеликих

цехів організуються корпусні ремонтні бази або

ремонтно-механічні цехи.

До складу допоміжних відділень також можуть відноситися

відділення для приготування змащувально-охолоджуючих

технологічних середовищ, середовищ для термічної або хіміко-термічної обробки,

відділення для переробки стружки та інші підрозділи. В разі розташування

декількох цехів в одному корпусі допоміжні відділення

(дільниці) доцільно об’єднувати.

До складу службово-побутових приміщень

входять: приміщення для розміщення адміністративно-технічного

персоналу; гардеробні; душові; умивальники; їдальні, буфети, кімнати для

приймання їжі.

3.3 Виробнича програма виготовлення деталі

Проектування механічних цехів

проводять на основі точної, приведеної або умовної програми в залежності від

вибраного типу виробництва. Виробнича програма виготовлення деталі зазначається

у завданні на роботу. Виробнича програма називається точною, коли номенклатура

виробів та деталей точно встановлена і забезпечена кресленнями, специфікаціями

і технічними умовами. Проектування за точною програмою передбачає детальну

розробку техпроцесу виготовлення кожної деталі з

нормуванням часу обробки за операціями. Цей спосіб доцільно використовувати для

цехів масового та багатосерійного виробництва, а

також виробництва з потоковою формою організації техпроцесу.

Під час проектування цехів для обробки деталей

виробів конструкції яких ще не розроблені і точна номенклатура не відома

(наприклад, проектування експериментальних цехів),

вибираються умовні представники. За прийнятими

умовними представниками і проводять проектування. В цьому випадку

програма є умовною. Виробнича програма називається приведеною, коли всі вироби

умовно наводяться до декількох типових машин, які є найбільш характерними для

кожної групи машин. Проектування за приведеною програмою використовують для цехів серійного, малосерійного та одиничного виробництв.

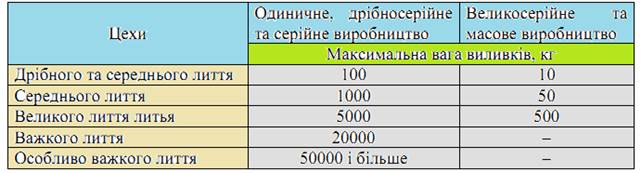

При цьому всю номенклатуру виробів, яка підлягає виготовленню в проектному

цеху, розбивають на групи, подібні за конструктивними і технологічними ознаками

(рис. 3.1).

Рис.3.1. Схема створення приведеної номенклатури продукції: В1-В10

– вироби заданої

номенклатури, П1–П10 –

програма випуску виробів заданої

номенклатури, ВПР1-ВПР4 – вироби-представники для поділу на групи; П1ПР– П4ПР –

приведена програма випуску

виробів-представників при

розбитті номенклатури на

групи, в даному

прикладі кількість груп

дорівнює 4; ВПР –

виріб-представник у випадку, коли всі вироби приводяться до одного; ППР

– програма випуску виробу-представника.

В кожній групі

вибирається типовий представник. На нього розробляється операційний техпроцес,

на основі якого визначається трудоємість виготовлення

типового виробу (деталі). Трудоємість інших виробів

(деталей), які входять в дану групу, встановлюється за допомогою загального

коефіцієнта приведення Ко,

який враховує зміну за масою Км, серійністю Ксер і складністю Кскл механічної обробки кожного з них:

Ко= Км ·Ксер

·Кскл.

Зміна за масою виробу

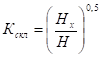

визначається за формулою:  ,

,

де Qх – маса умовного виробу; Q – маса

виробу типового представника.

Коефіцієнт приведення за серійністю визначається за формулою:  ,

,

де В –

річний випуск виробу-представника; Вх–

річний випуск приведеного виробу; n – показник степеня

(n=0,15 – для середнього і легкого машинобудування; n=0,2 – для важкого

машинобудування).

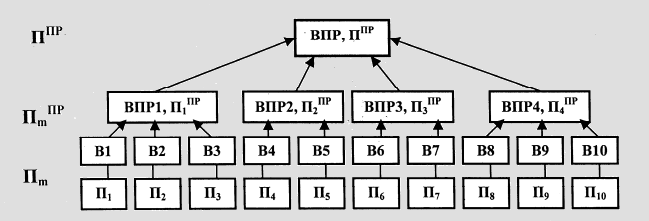

У практиці проектування

використовуються такі значення Ксер для

різних співвідношень В/Вх:

Коефіцієнт приведення за складністю Кскл визначається за формулою:

,

,

де Нх – число

оригінальних деталей у приведеному

виробі; Н – число оригінальних деталей у

виробі представнику.

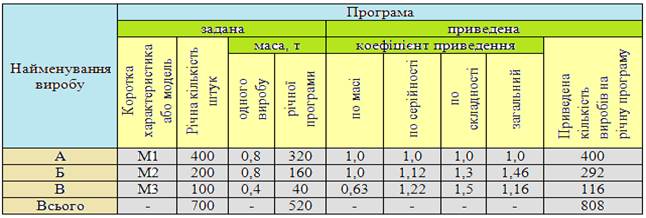

Приведена програма визначається множенням

заданої програми випуску виробів на Ко. Приклад розрахунку

наведено у таблиці 2.3.

Таблиця 3.3. Відомість розрахунку приведеної програми

У межах однієї дільниці або цеху звичайно номенклатуру обмежують

одним - двома виробами. Приведена

програма в цьому

випадку буде визначатися

за формулою: ![]()

де К –

кількість груп.

При цьому загальна маса виробів, заданих у програмі, залишається

без змін і не підлягає приведенню.

3.4 Визначення типу виробництва

Тип машинобудівного виробництва

визначається за кількома

ознаками та показниками.

На першому етапі

за такими показниками як

виробнича програма (кількість

виробів на рік),

маса і розміри

заготовок, деталей, виробів, сумарна трудоємність,

такт випуску, коефіцієнт серійності попередньо визначається тип виробництва.

Після цього розробляється технологічний процес, встановлюється потрібна

кількість технологічних операцій та робочих місць, обирається обладнання. На

заключному етапі тип виробництва уточнюється за

значенням коефіцієнту закріплення операцій.

Попереднє визначення типу виробництва.

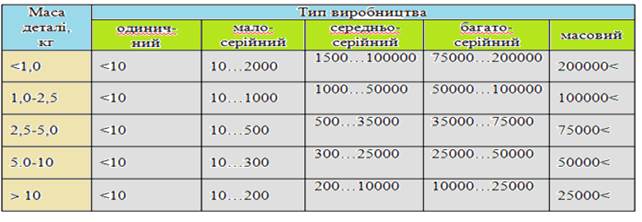

1. Для механічних цехів

за річною програмою випуску та масі заготовки (деталі) до 200 кг рекомендується

призначати за таблицею 3.4:

Таблиця 3.4. Залежність типу виробництва від об’єму

випуску і маси деталі

Для різних

виробів одна й та сама

програма випуску на рік може відповідати різним типам виробництва.

Все залежить від складності конструкції

виробу, маси заготовок

та готових деталей,

особливостей складання виробу, вимог

до його технічних

характеристик. Наведені дані

зорієнтовані на вироби загального

машинобудування.

1

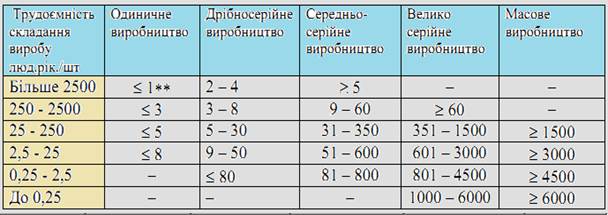

Для складальних цехів тип

виробництва попередньо визначається

за сумарною трудоємністю (табл. 3.5).

Таблиця. 3.5.

Попереднє визначення типу

виробництва за сумарною

трудоємністю складання

** – середньомісячний випуск виробів, штуки, при типах

виробництва.

За тактом випуску тип виробництва визначають за формулою:![]()

де τВ – такт випуску (хв./шт.); ФД

– дійсний фонд години на рік роботи одиниці обладнання (год); П – виробнича

програма на рік (шт.).

Якщо τВ ≤

5 хвилин виробництво

вважають масовим, в інших випадках

– серійним. Цей показник дуже приблизний і не дозволяє більш точно

визначитися з типом виробництва.

Для одиничного виробництва

він взагалі майже не може

бути застосований, тому

що такт випуску

передбачає ритмічне, повторюване виготовлення

продукції. За умов одиничного

виробництва продукція або не

повторюється, або повторюється через великі інтервали часу.

За коефіцієнтом серійності тип

виробництва визначають за формулою:

де tШТ – середній штучний час (хв).

Значення tШТ на початку

проектування технологічного процесу

приймаються за базовим або типовим технологічним процесом, або

приймається орієнтовним на основі досвіду обробки деталей та складання виробів,

схожих за конструктивними та технологічними ознаками.

Орієнтовні значення КСЕР для типів виробництва такі:

КСЕР

˂ 2 – масове виробництво;

КСЕР=

2 – 10 – багатосерійне виробництво;

КСЕР

= 10 – 20 – середньосерійне виробництво;

КСЕР ˃ 20 – малосерійне

(дрібносерійне) або одиничне виробництво.

Всі ці розрахунки

мають орієнтовний характер.

Вони призначені для попереднього визначення характеристик

технологічного обладнання, оснащення, інструменту, його

номенклатури, кількості, потрібних

виробничих площ,

організаційної структури підприємства

та його підрозділів,

технологічної та структурної організації

виробництва. Більше того,

може статися, що різні

цехи заводу будуть працювати в умовах різних типів виробництва. Це може

становити певні проблеми в організації та функціонуванні заводу. Тому в деяких випадках буває доцільно

розділити завод на декілька підприємств, іноді територіально віддалених один

від одного. Такий

підхід досить ефективно

використовується в автомобільній промисловості, коли поряд із

заводами повного циклу існують, ливарні, механічні та складальні, для потреб

автомобільної промисловості працюють цілі прокатні та штампувальні цехи

металургійних заводів. Розділення на механічні та складальні заводи

застосовується і в інших галузях машинобудування. Остаточно тип виробництва

визначається за допомогою коефіцієнта закріплення операцій.

Тип

виробництва уточнюється

після того, як в результаті технологічного проектування для конкретного

виробництва встановлено загальну кількість різних операцій, які

виконуються на дільниці

(в цеху) протягом

місяця (О), а також кількість

одиниць обладнання, на

яких ці операції

виконуються (Р). У цьому випадку

коефіцієнт закріплення операції визначається за формулою:  ,

,

де О –

сума технологічних операцій, які

виконуються всіма підрозділами; Р –

кількість робочих місць.

Згідно з ДЕСТом

14.004-84:

Ø Кз.о < 1 – масове виробництво,

Ø 1≤ Кз.о.<10 – багатосерійне

виробництво,

Ø 10≤ К з.о.< 20 – середньосерійне виробництво,

Ø 20 ≤ Кз.о.< 40 – малосерійне (дрібносерійне) виробництво,

Ø Кз.о. ≥ 40 – одиничне

виробництво.

У випадку, коли за технологічним

процесом передбачається використання

обладнання різних типорозмірів і

кількість операцій на кожному різна, КЗО розраховують за формулою: ![]()

де СРІ

– кількість одиниць обладнання одного найменування; mді –

кількість найменувань (типорозмірів) заготовок,

які обробляються протягом місяця;

mоі – кількість операцій, закріплених за однією одиницею обладнання під

час обробки заготовок одного найменування (типорозмірів).

3.5 Форми організації

виробництва на заводі

Для

кожного заводу існує своя форма організації виробництва. Це залежить від: конструктивних і

технологічних особливостей виробів,

які випускаються; типу

виробництва; виробничої програми. У

конкретних умовах та або інша форма організації виробництва обирається в результаті

ретельного аналізу усіх факторів,

пов'язаних з підготовкою і функціонуванням

виробничого процесу, і є результатом

його внутрішньої несуперечності і

доцільності.

Механоскладальне та ковальсько-штампувальне виробництво, як правило, групується цехами за такими ознаками

(схемами): вузловій (предметній);

технологічній; змішаній.

Ливарне

виробництво, нанесення покриттів

та термічна обробка,

як правило, групуються за технологічною ознакою. Іноді обладнання

для термічної обробки, зварювання,

нанесення покриттів деякими способами

може входити до складу механічних цехів та їх

підрозділів (дільниць, автоматичних ліній, гнучких виробничих систем різного

рівня) або використовуватися в окремому підрозділі.

Організація за

вузловою (предметною, предметно-замкненою) схемою передбачає закріплення

за кожним з цехів

(виробництвом, комплексом,

відділенням, дільницею) усіх деталей певного виробу та його складання. У залежності від конструкції виробу поряд з

механічною обробкою передбачається

також складання вузлів.

У цьому випадку

цехи будуть самостійними механоскладальними і

поділяються на механічні

і складальні

відділення. Іноді

в цехах можуть

бути зварювальні, термічні,

фарбувальні, випробувальні дільниці, а також дільниці нанесення

покриттів. За наявності декількох механоскладальних цехів або цехів агрегатного

складання передбачається цех загального складання. Така організаційна

форма найчастіше застосовується в

масовому та багатосерійному виробництві.

В одиничному та малосерійному

виробництві така організація може

застосовуватися в разі

випуску широкої номенклатури виробів, які суттєво

розрізняються за масою та розмірами. У цьому випадку вузли розподіляють за

окремими цехами у залежності від їхньої загальної маси та розмірів. Тобто цехи розділяються за типорозмірами

технологічного обладнання, що використовується. В умовах організації за вузловою

(предметною) схемою не виключено, що в цеху доведеться виготовляти

деталі, які суттєво відрізняються за розмірами

та точністю обробки. Це

може призвести до

нераціонального використання обладнання, а в деяких випадках і до

погіршення якості продукції. У цьому випадку більш раціональною може виявитися

організація за технологічною ознакою.

Організація за

технологічною схемою передбачає

групування деталей різних вузлів

і виробів за

схожими конструктивними ознаками

та подібному технологічному процесу виготовлення. Така організація прийнятна

для одиничного та серійного

виробництва, за умов

яких деталями одного виробу не

вдається цілком завантажити обладнання. У цехах обробляються одиничні

деталі незалежно від того, до якого вузла або машини вони належать.

Здійснюється детальна спеціалізація.

Механічні цехи

поділяються на кілька

груп: наприклад групи цехів для

обробки тіл обертання

(з підгрупами валів,

фланців, втулок), зубчастих

коліс, корпусних деталей, важелів, кронштейнів, стандартних і нормалізованих деталей, кріпильних

деталей. У таких групах цехів виготовляють

деталі, які застосовуються в усіх машинах,

які випускаються заводом.

Це дозволяє організувати груповий

метод обробки заготовок.

Складальні цехи

передбачаються як самостійні

одиниці за видами

машин (цех прокатного устаткування,

цех клапанів та

інших вузлів автоматики,

цех товарів широкого вжитку, цех

насосів). Територіально

складальні цехи розташовують

поруч і по можливості в одній будівлі з цехом великих деталей, а для легкого

та середнього машинобудування іноді

в одному корпусі

з механічними цехами, в

яких виготовляються деталі

виробу, що відповідає принципу блокування.

Ковальско-штампувальні цехи, як

правило, розділяються на цехи кування та об’ємного штампування і цехи листового

штампування. Іноді до цього розподілу додається спеціалізація цехів за

матеріалами, з яких виготовляються вироби (наприклад, сталі, алюмінієві сплави,

титанові сплави).

Ливарні

цехи поділяють за способом лиття: в землю, в металеві форми (в кокіль та під

тиском), за моделями, що виплавляються,

в оболонкові форми. В разі розміщення цехів в одному

корпусі та використанні однакової номенклатури ливарних матеріалів спільним

виконується плавильне та ливарне

відділення, а формувальні відділення відповідають

різним способам лиття.

Як видно,

обидві ці форми мають певні переваги і недоліки, тому більшість заводів

організує виробництво за змішаною схемою.

Організація за змішаною

схемою передбачає, що

частина цехів

проектується за вузловою

(предметною), а частина

за технологічною ознакою. Така організація виробництва є

найбільш зручною для багатьох заводів, які мають у своєму

складі заготівельні, обробні

та складальні цехи,

розвинену інфраструктуру

допоміжних та підсобних

виробництв. Під час освоєння

нового виробу спочатку відпрацьовуються та використовуються освоєні та добре

відомі персоналу заводу

технологічні процеси, я

правило, на наявному обладнання. Тобто

досить часто не

тільки в рамках

заводу в одному цеху дільниці

та відділення можуть

бути згруповані і

за вузловою (предметною),

і за технологічною ознакою.

Поза

залежністю від прийнятої організації виробництва звичайно виділяють окремо цехи

спеціальних кріпильних деталей,

стандартних деталей, де виготовляють деталі для

всіх машин передбачених

програмою і номенклатурою заводу, інструментальні цехи,

які досить часто об’єднують в окреме виробництво як для

задоволення потреб власне

заводу так і

для виготовлення інструментів

в якості товарної продукції.

Природно, що з

виробництва виключаються покупні

вироби (особливо стандартні, наприклад,

кулькові, роликові та

голкові підшипники) та

ті вироби, які отримуються за

кооперацією від підприємств-суміжників (партнерів).

3.6 Форми організації

виробництва в цеху

Роботи

в цеху в залежності від типу виробництва мають різну організацію, як у

технічному, так і в структурному відношенні. Для кожного типу виробництва, виду продукції, що випускається, і особливостей технологічного процесу

існують різні способи

розташування устаткування. У

зв'язку з цим

розрізняють наступні форми

структурної організації виробництва:

1. За типами устаткування

(цехова) – характеризується тим, що обладнання розташовується за

ознакою однорідності обробки. У

такий спосіб створюються дільниці

токарних, фрезерних та інших верстатів, ковальських та штампувальних молотів,

гідравлічних пресів. В механічних цехах така форма властива головним чином одиничному

виробництву; для окремих деталей застосовується в серійному виробництві. Для цехів обробки тиском

вона використовується найчастіше

з метою стабілізації навантажень, які передаються від окремих одиниць

обладнання на підлогу і фундамент, а через них на інше обладнання.

2. Предметна

(групова) форма – передбачає розташування обладнання у

порядку технологічних

операцій. Одиниці обладнання розставляються в порядку технологічних операцій,

що вимагають однакового

порядку обробки. Обробка заготовок на

верстатах (молотах, пресах)

здійснюється партіями, при цьому

час операції на окремих одиницях обладнання не узгоджено з тривалістю операцій

на іншому обладнанні. Деталі

і заготовки під

час роботи зберігаються

біля обладнання і потім

транспортуються цілою партією.

Заготовки, які очікують надходження на наступний верстат (молот, прес) зберігаються

або біля верстатів або на спеціальних

площадках між верстатами (молотами,

пресами), на яких здійснюється проміжний контроль.

При виборі

розміру партії виходять

з двох обставин,

які взаємно виключають одна

одну. Перша обставина – розмір партії

перевищує потрібний для виробництва на заздалегідь оговорений

період часу (місяць,

декада, робочий тиждень). У цьому випадку витрачена сировина

і вкладені кошти вилучаються з обігу. Друга обставина – чим більше деталей у

партії, тим менша їхня собівартість, тому що витрати на підготовку виробництва

розподіляються на велику кількість деталей. Існує поняття оптимальної партії –

коли необхідна сировина і засоби, які витрачаються з

розрахунку на одну

деталь, використовуються якнайшвидше,

а вартість переналагодження обладнання мала. Для розрахунку

оптимальної величини партії

деталей існує ряд

формул. Одна з них має такий вигляд: ![]() ,

,

де а – періодичність запуску (а = 3;6;12;24

дні); N – програма випуску виробів, (шт.); 254 – кількість робочих днів у році.

Властива така організація

головним чином серійному

виробництву; для окремих деталей

застосовується в масовому виробництві.

3. Поточно-серійна форма

організації (поточно-перемінна) –

передбачає розташування обладнання у порядку технологічних операцій,

встановленому для виготовлення деталей (заготовок)

або для складання

виробів. Виробництво йде партіями. Деталі (вироби) в партії не

обов'язково однакові. Процес виробництва

здійснюється таким чином, що

час обробки деталі

(складання виробу) на

одній одиниці обладнання погоджено

з часом роботи

на наступній; деталі

(вироби) партій йдуть від

однієї до іншої

одиниці обладнання у

порядку технологічних

операцій, створюючи безперервність руху.

Безперервність руху, як

правило, забезпечується

синхронізацією операцій, тобто

приведення операційного часу відповідно до прийнятого режиму роботи.

Для цього весь технологічний процес розділяється на окремі операції, виходячи з

технічних можливостей обладнання, що

виключає простоювання та

забезпечує зайнятість виробничих працівників. Така форма організації

властива серійному виробництву.

4. Прямоточна (пульсуючим

потоком) – передбачає

розташування обладнання у порядку

технологічних операцій, закріплених

за визначеними

одиницями; деталі від однієї

одиниці обладнання до іншої передаються поштучно, але час

на виконання окремих

операцій не завжди

однаковий, тобто має

місце синхронізація операцій за

часом, який кратний

такту випуску, хоча і не на

всіх ділянках лінії.

Внаслідок цього біля

одиниць обладнання, у

яких час на виконання операцій більше встановленого

такту, створюються заділи (бункери-накопичувачі) заготовок. Передача заготовок

від одного робочого

місця до іншого

здійснюється рольгангами,

жолобами. Пульсуючий потік

характерний для масового виробництва.

5. Безперервний потік – робочі місця

(як для обладнання, так і для

ручної роботи) розташовуються в

порядку операцій технологічного

процесу, на кожному робочому місці виконується одна операція; час виконання

операцій точно встановлюється і відповідає такту випуску для всіх робочих місць

(здійснюється тверда синхронізація

операцій). У залежності

від того, як регулюється

такт випуску, розрізняють

кілька різновидів організації виробництва безперервним потоком:

передачею виробу вручну; передачею виробу немеханізованими пристроями; такт

випуску регламентується світловими або

звуковими сигналами по операціях; періодичною подачею виробу

механічним транспортом; безперервною подачею механічним транспортом.

Конвеєр рухається безупинно.

Вирішальним фактором,

що обумовлює дотримання

принципу потоку, є механічне

транспортування і такт випуску

τВ. Визначення

τВ здійснюється

за формулами у залежності

від виробничої програми.

Якщо виробнича програма одного найменування, то ![]()

де Фд –

дійсний річний фонд часу

роботи устаткування при

роботі в одну зміну (год) –

якщо тривалість змін

різна, то замість

добутку (Фд·m)

використовується Фд для того чи іншого

режиму роботи; m – кількість робочих змін; П – виробнича програма (шт./рік).

Якщо

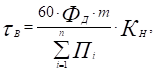

річна програма формується з деталей різних найменувань (поточно-серійне виробництво), то τВ може бути однаковим або різним. Якщо τВ однакове, то розрахункова формула:

де n – номенклатура виробів;

Пi – виробнича програма i-го найменування;

КН – коефіцієнт,

що враховує витрату

часу на переналагодження лінії (КН≈0.95).

Якщо τВ різні

для різних найменувань, то його величину

розраховують окремо для

кожного найменування виходячи

з фонду часу,

протягом якого повинна бути

оброблена дана партія.

|

|

Контрольні

питання: |

1. Назвіть типи виробництва, дайте їх характеристику.

2. У чому суть методів

проектування по точній, приведеній та умовній програмах?

3. Що таке коефіцієнт

приведення, як його визначити?

4. Що таке приведена програма?

5. Що таке трудомісткість та

верстатомісткість обробки, як зв'язані між собою ці

величини?

6. Що таке коефіцієнти завантаження і використання устаткування?

7. У чому полягають переваги подетальної

та предметної форм спеціалізації дільниць цеху в порівнянні з технологічною?

8. Вкажіть склад цеху машинобудівного

підприємства.

9. Наведіть

основні розрахункові формули

для визначення кількості виробничого обладнання.

10. Вкажіть,

за якими ознаками

здійснюється класифікація цехів

машинобудівних підприємств.

11. Наведіть

значення коефіцієнту закріплення

операцій для різних

типів виробництва.

12. Наведіть

основні форми організації

виробництва на машинобудівному заводі.

13. Вкажіть,

як визначається тип

виробництва для механічних цехів.