Тема

2. Поняття системи керування

Основні

терміни та визначення

Під

керуванням розуміють процес

організації такого цілеспрямованого впливу на об’єкт керування, у результаті

якого останній переходить у необхідний стан (за визначенням академіка А.І.

Берга). Для реалізації цього процесу використовують різноманітні пристрої

керування.

Пристроєм

керування називається пристрій, який забезпечує

формування керувального впливу на об’єкт

керування (ОК), що відповідає алгоритму його роботи. Пристрій, який виконує

ці функції без участі людини, називається автоматичним пристроєм керування.

Сукупність

ОК і пристрою керування, взаємодія яких забезпечує виконання поставленого

завдання, називають системою автоматичного керування (САК). До складу такої системи

входить окрім ОК й пристрою керування, задавальний пристрій, що формує

необхідний закон зміни початкого стану ОК.

Поняття

“керування” включає поняття “регулювання”. Регулювання полягає в досягненні

такої діяльності системи, при якій усуваються всі відхилення параметрів стану

системи на її виході від заданих значень. Необхідні значення параметрів, що

визначають бажаний хід технологічного процесу в тому або іншому об’єкті без

участі людини, забезпечує система автоматичного регулювання.

Перебіг

керованого технологічного процесу чи операції в технологічній машині можна

розглядати як послідовність її станів, що змінюють один одного в заданих

порядку та режимі. Процес керування технологічною машиною полягає у виконанні

завдань двох типів:

·

забезпеченні необхідної

послідовності переходу технологічної машини з одного стану в інший, тобто

забезпеченні виконання технологічних переходів у заданій послідовності;

·

забезпеченні перебування

технологічної машини в певному стані, тобто забезпеченні значення

технологічного режиму в заданих межах.

САК,

які виконують перше завдання, називають системами програмного керування. Під

програмним керуванням розуміють процес організації такої цілеспрямованої зміни

стану ОК у результаті якої останній виконує задану послідовність робіт.

Для

системи автоматичного регулювання визначений комплекс завдань другого типу.

Принцип дії будь-якої такої системи полягає у виявленні відхилень регульованих

параметрів, які характеризують стан об’єкта, від необхідних для заданого

перебігу процесу значень, а також у впливі на об’єкт або процес для усунення

цих відхилень.

Елементи

систем автоматичного керування

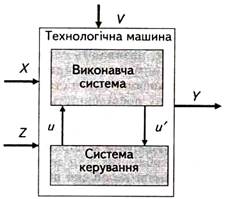

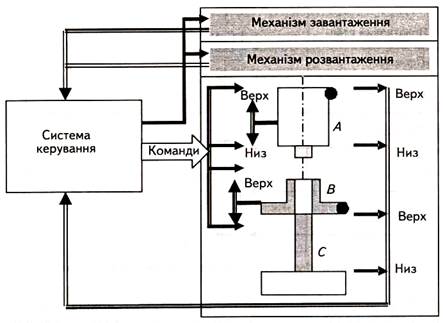

У

будь-якій системі керування можна виділити три складові: програму керування,

пристрій керування й об’єкт керування (рис. 2.1).

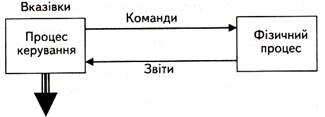

Рис. 2.1. Елементи системи керування

Програма керування

— це сукупність команд (детальний набір покрокових команд), які має виконати

технологічна машина чи система машин для реалізації технологічної операції чи

технологічного процесу відповідно.

Пристрій керування надає

інформації керування, що задана програмою керування, форму, “зрозумілу” для

технологічної машини. Він “перекладає” цю інформацію “мовою” команд для

механізмів, вузлів, агрегатів технологічної машини. Канали вихідних сигналів,

що видає блок керування, зв’язані з виконавчими елементами технологічної

машини. Для того, щоб переконатися в правильності виконання машиною поданих команд,

у пристрій керування по каналах зворотних зв’язків посилаються відповідні

сигнали (рис. 2.2). Таким чином, пристрій керування обмінюється з ОК такими

сигналами:

u

— впливи системи керування на виконавчу систему — команди виконавчим

механізмам машини (ОК в технологічній машині є окремі функціональні вузли, які

взаємодіють із виробом чи тарою, механізми, які їх переміщують через робочу

зону машини чи між машинами автоматизованої лінії тощо);

u' — впливи виконавчої системи

на систему керування-передавання інформації про виконання команд.

Рис. 2.2. Керована технологічна машина

Об’єкт керування

— це технологічний комплекс у вигляді технологічної машини чи сукупності машин.

Загалом об’єктом керування називають виробничий, технологічний або технічний

об’єкт, для визначеної взаємодії якого з іншими об’єктами або процесами

потрібний спеціально організований керувальний вплив. Технологічним ОК може

бути верстат для механічної обробки деталей, автомат для їх складання, машина

для переробки сировини, розливу рідких напоїв, пакування поштучних виробів

тощо.

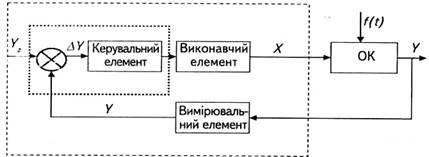

САК

забезпечує автоматичні збирання й опрацювання інформації, вироблення та

реалізацію керувальних впливів на ОК відповідно до критерію якості керування.

Тому до її складу входять вимірювальний орган, керувальний та виконавчий елементи

(рис. 2.3).

Рис. 2.3. Структура системи автоматичного

керування

Вимірювальний

орган призначений для вимірювання значень

технологічних режимів (швидкість, температура тощо) та вихідних параметрів ОК,

які характеризують його стан. У реальних системах автоматичного керування

таким органом є датчик, що перетворює неелектричні величини (переміщення, швидкість,

зусилля, тиск, температура тощо) в електричні.

Керувальні

елементи формують керувальні впливи для виконавчого

елемента. До типових керувальних елементів належать перетворювальні та

підсумовувальні ланки. Загальною рисою будь-яких технічних чи технологічних

систем, у яких відбуваються процеси керування, є передавання повідомлень про

процеси, що відбуваються в окремих частинах системи за допомогою сигналів. У

технічних системах матеріальні носії інформації називаються носіями сигналів,

які можна змінювати відповідно до переданої інформації. До носіїв сигналів

можна віднести електричну напругу та струм, тиск, механічне переміщення тощо. Конструктивні

елементи системи мають перетворювати одні фізичні величини і відповідні їм

сигнали в інші. Цей процес відображається в кібернетичному понятті ланки

системи.

Ланка

— це керувальний елемент, що входить до складу САК, у якому певним чином перетворюється

вхідний параметр у вихідний. Схематичне зображення ланки у вигляді блока не

відображає особливостей її конструкції. Істотний тільки зв’язок між впливом на

вхід ланки і її реакцією на виході. Такий підхід дає змогу створювати моделі

елементів різноманітних технічних систем незалежно від їх конкретної технічної

реалізації.

Виконавчі елементи

безпосередньо реалізують керувальні впливи системи автоматичного керування на

ОК. У технічних пристроях використовують найчастіше:

·

електродвигуни постійного

і змінного струму,

·

гідравлічні приводи та

механізми,

·

пневматичні приводи,

·

нагрівальні елементи.

Програма керування технологічною машиною

Під

програмним керуванням розуміють процес організації такої цілеспрямованої зміни

станів ОК, у результаті дії якого останній виконує задану послідовність робіт.

При такому підході до опису роботи машини програма керування задає послідовність

зміни станів технологічної системи, тобто послідовність зміни технологічних

дій, що формують технологічний цикл. Системи, які керують поетапною зміною

послідовних станів технологічної машини, називають системами програмного

керування. Вони найбільш поширені в автоматичних машинах, що випускають

дискретну продукцію.

Схема

керування може бути розімкнутою, коли попередній стан не контролюється і

перехід до наступного стану здійснюється покроково. Частіше використовують

схеми керування, коли кожен стан технологічної машини контролюється і тільки

після його перевірки технологічна машина переходить до наступного стану. Кожен

стан технологічної машини відповідає виконанню певної частини робочого циклу.

Слід додати, що сучасні пакувальні машини мають розподілений на окремі

контрольовані етапи робочий цикл, тому в деяких автоматах кількість датчиків

сягає 120-150 штук.

Програмне

керування полягає в забезпеченні виконання технологічною машиною запланованої

послідовності технологічних дій. Програма керування повинна передбачати

можливі виробничі ситуації, тому більшість систем програмного керування мають

контури зі зворотними зв’язками, які дають змогу подавати інформацію про

закінчення кожного кроку програми раніше, ніж буде виконано наступний крок.

Під

програмою керування слід розуміти сукупність правил подання керувальних команд

для виконавчих механізмів машини, що забезпечують її функціонування при

розв’язанні заданого технологічного завдання.

Таким

чином, рухи виконавчих механізмів у машинах визначаються програмою керування.

Для автоматичного виконання програми керування вона має містити всю необхідну

інформацію, яка забезпечує узгоджені рухи всіх виконавчих механізмів.

Формалізація

опису роботи технологічної машини

Для

побудови алгоритму функціонування автоматичної технологічної машини необхідно

описати всі технологічні дії, що формують робочий цикл, зазначити їх

послідовність, вибрати приводи для реалізації цих дій і створити систему

зворотних зв’язків для контролю виконання елементів робочого циклу.

При

цьому використовують спеціальні мови опису, оскільки звичайна мова не

забезпечує такої точності опису функціонування, яка необхідна для побудови

системи керування. У 1990 р. Міжнародна електротехнічна комісія (International

Electro-technical Comission, ІЕС), дочірня організація Міжнародної організації

стандартизації (International Standardisation Organisation, ISO), розробила

стандарт ІЕС-61131, що підсумовує вимоги до апаратного забезпечення та систем

розробки програм на основі програмованих контролерів. Цей стандарт передбачає

п’ять мов програмування:

Список

інструкцій (Instruction List, IL) — низькорівнева мова, подібна до ассемблера.

Структурований

текст (Structured Text, ST) — мова високого рівня, подібна до класичної мови

програмування Pascal або С.

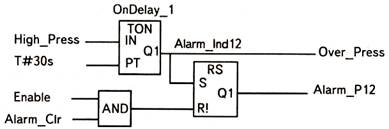

Мова

функціональних блоків (Functional Data Block, FBD) — мова, яка дає змогу

описувати сигнали і дані, що проходять через функціональні блоки, багаторазово

використовуючи програмні елементи — блоки.

Мова

релейно-контактних схем (Ladder Diagram LD) — мова, яку найчастіше

використовують для програмування.

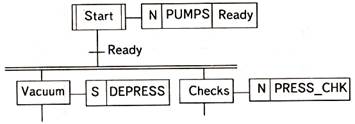

Рис. 2.4. Програма мовою функціональних

блоків

Мова

блок-схем (Sequential Function Chart, SFC) — мова для графічного відображення

послідовності поведінки системи керування.

Перші

дві мови потребують високої кваліфікації розробників. Однак більш наочними є

графічні мови програмування програмованих контролерів (FBD, LD, SFC).

Мова

функціональних блоків дає змогу розробляти програми за аналогією з розробкою

функціональної схеми пристрою керування. Ця мова зручна для загального

відображення алгоритмів систем керування і взаємозв’язків між ними (рис. 2.4).

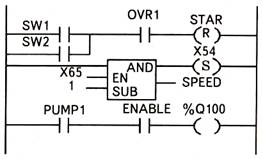

Мова

релейно-контактних схем ґрунтується на релейно-контактній логіці (рис. 2.5).

Залежно від середовища розробки деякі редактори підтримують зв’язок з

універсальними або користувацькими підпрограмами, тому що мову можна використовувати

в ієрархічному проектуванні.

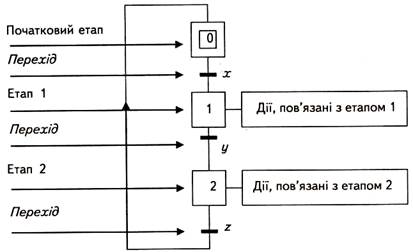

Мову

блок-схем використовують для визначення послідовності дій системи керування,

що залежать від певного часу і подій (так зване подійне програмування

застосовується в системах об’єктно-орієнтованого програмування) (рис. 2.6).

Рис. 2.5. Програма мовою релейно-контактних

схем

Рис. 2.6. Програма мовою блок-схем

Одним

із поширених варіантів цієї мови є мова функціонального опису GRAFCET. Це

функціональна графічна мова, що уточнює робочий цикл і умови функціонування

машини за допомогою функціональної діаграми, яка дає змогу графічно відобразити

функції машини, що виконуються автоматично. Основні положення GRAFCET

нормалізовані такими документами, як NF С 03-190 (Франція), D1N 40719

(Німеччина) та рекомендацією ISO 848.

В

основі створення мови лежать такі принципи:

·

технологічна машина

поділяється на виконавчу систему і систему керування. Такий розподіл дає змогу

пов’язати завдання технологічної машини із завданнями системи керування.

·

опис функціонування

системи керування починається з опису функцій технологічної машини та

закінчується описом технічних засобів їх реалізації.

Функціонування

машини-автомата розглядають як взаємо- узгоджену роботу двох її взаємодіючих

частин, а саме: виконавчої, або оперативної частини і системи керування. Кожна

з цих частин реалізує відповідний процес (рис. 2.7).

Рис. 2.7. Зв’язок процесів, що

відбуваються при функціонуванні технологічної машини-автомата

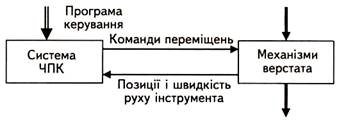

Рис. 2.8. Структура керованого автомата з

ЧПК

Виконавча

частина технологічного автомата реалізує фізичний процес, який необхідно

автоматизувати.

Система

керування створює на своєму виході команди керування процесом і сигнали

візуалізації залежно від результатів звітування про перебіг процесу і вказівок

на її вході.

Наприклад,

верстат із ЧПК складається з виконавчої частини — власне верстата і його

основних механізмів з приводами та системи програмного керування (рис. 2.8).

Виконавча

система верстата з ЧПК реалізує технологічні операції з перетворення заготовки

в оброблену деталь за командами, заданими системою керування. Завдяки

звітуванню виконавчої системи (позиція інструмента, швидкість переміщення,

розмір після обробки тощо) система керування контролює виконання елементарних

технологічних дій. Окрім обміну командами і звітами з виконавчою системою,

система керування обмінюється інформацією зі зовнішніми системами (користувач,

оператор тощо), отримуючи вказівки та звітуючи за допомогою світлових або

звукових засобів.

У

верстата з ЧПК система керування, наприклад, отримує значення режимів різання,

сигнали пуску чи зупинки обробки тощо, а також засвічує лампочки, вмикає сирени

попереджень.

Рівні опису функціонування машини-автомата

За

ступенем деталізації опису процесу функціонування автомата розрізняють два

рівні опису:

·

перший рівень описує

поведінку системи керування відносно поведінки виконавчих механізмів автомата

на рівні задання елементарних функцій, за якими розробник може зрозуміти, що має

забезпечити процес керування при різних можливих ситуаціях;

·

другий рівень додає до

функціональних вимог взаємодії виконавчих механізмів технологічні вимоги до

умов роботи технічних засобів, тобто детально описує процес керування.

Рис. 2.9. Функціональний опис процесу

керування

Мовою

функціонального опису GRAFCET можна детально описати послідовність етапів

робочого циклу. Перебіг робочого циклу, етап за етапом, контролюється

переходами між етапами. Особливості перебігу технологічного процесу і процесу

керування можна задати графічно за допомогою:

·

технологічних етапів

робочого циклу, які описують окремі дії механізмів автомата;

·

переходів, що описують

логічні умови реалізації та закінчення кожного етапу;

·

орієнтованих зв’язків між

етапами та переходами, і навпаки.

Таким

чином, робочий цикл слід розглядати як послідовність окремих етапів, при

переході між якими необхідно виконати певні логічні умови. Кожному етапові

циклу відповідає одна або декілька елементарних технологічних дій або рухів.

Кожному переходові відповідає “чутливість” — логічна умова того, щоб перехід

був здійснений і розпочався наступний етап.

Робочий

цикл здійснюється поетапно (рис. 2.9). Початковий етап 0 триває доти, доки не

буде виконана умова х переходу до етапу 1. Дії, пов’язані з етапом 1,

здійснюються до моменту, коли буде виконана умова Y переходу до етапу 2 і т.д.

Рис. 2.10. Принцип дії автоматичного преса

Приклад.

Потрібно розробити алгоритм автоматичного керування роботою преса для

виготовлення деталей пресуванням порошків.

Виконавчу

частину преса становлять такі механізми (рис. 2.10): рухомі пуансон А і матриця

В, нерухомий пуансон — виштовхував С, механізм завантаження порошку та механізм

видалення деталі.

Робочий

цикл преса опишемо таким чином. На початку циклу матриця В перебуває у

верхньому положенні з пуансоном С у її нижній частині, рухомий пуансон А — у

крайньому верхньому положенні, забезпечуючи тим самим доступ до верхньої

частини матриці для завантаження порошку. Коли порошок завантажено, пуансон А

опускається і стискає матеріал, входячи в матрицю В, потім повертається у

верхнє положення. Далі матриця рухається вниз аж до виходу з неї пуансона С, і

пресована деталь видаляється, наприклад, стисненим повітрям. Відтак матриця

повертається в початкове положення і цикл може повторюватися.

Усі

описані дії можливі, якщо система керування подає відповідні команди виконавчим

механізмам прбса в необхідні моменти. Ці моменти визначаються програмою

керування за допомогою інформації, що надходить до виконавчої системи.

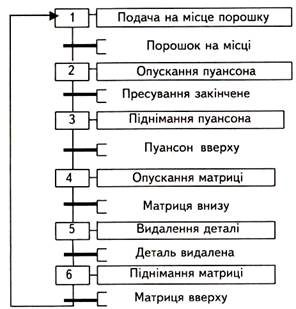

Нижчий

рівень опису процесу керування. У початковий момент роботи преса, перед новим

завантаженням порошку, матриця В і пуансон А нерухомі. Команду на опускання

пуансона А система керування подасть тільки після отримання інформації

“порошок на місці" (рис. 2.11).

Однак

система керування не реагуватиме на цю інформацію, якщо вона буде подана

помилково, наприклад, під час піднімання пуансона А.

Як

бачимо, система керування надає команду на виконання нової дії лише після

надходження відповідної інформації від механізмів преса, яку вона може

сприйняти. Тому функціонування преса з його системою керування можна

розглядати як послідовну зміну етапів і переходів. У цьому випадку кожен етап

відповідає діям, які потрібно реалізувати, а кожен перехід — інформації, що

необхідна для його здійснення, — логічній умові, названій чутливістю.

Рис.

2.11. Функціональний граф процесу керування пресом