3 ПРОЕКТУВАННЯ ПОКОВОК ТА СХЕМИ ГАРЯЧОГО ШТАМПУВАННЯ

3.1 Види поковок,

отримувані гарячим штампуванням

Гарячим

об'ємним штампуванням отримують поковки різноманітної конфігурації – від

простих до досить складних. Їх можна розділити на дві великі групи: вісесиметричні в плані. з витягнутою віссю в плані

(видовжені в плані).

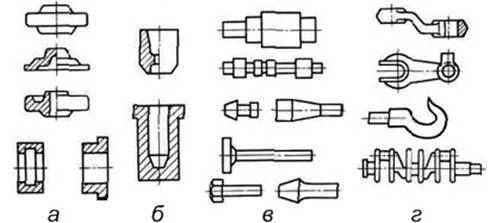

До першої

групи (рис. 3.1, а, б) відносять поковки типу дисків, фланців,

зубчастих коліс, ступиць, втулок та ін. Другу групу

(рис. 3.1, в, г) складають поковки типу шатунів, важелів,

гладких та ступінчастих валів, рукояток, балок та т.п.

Рис. 3.1 – Типи поковок в гарячому

штампуванні

Для поковок

нескладної конфігурації (рис. 3.1, а) часто досить лише одного

рівчака в штампі. Складні поковки (рис. 3.1, в, г) вимагають попередньої

підготовки початкової заготовки з метою надання їй форми, близької до форми

поковки. Тому їх необхідно штампувати в декількох рівчаках, в яких здійснюється

поступове перетворення простої заготовки у фасонну. Зокрема, поковки з

витягнутою віссю як правило штампують в декількох рівчаках. Це необхідно для

зменшення величини відходів та економії металу, а також кращого заповнення

металом порожнини кінцевого рівчака та підвищення якості поковок.

Невисокі вісесиметричні поковки в плані (рис. 3.1, а) виготовляють

штампуванням вздовж осі заготовки (в торець). Вісесиметричні

поковки, розмір яких завдовжки більший поперечного (рис. 3.1, б),

часто штампують за схемою видавлювання, т. т. витисненням металу заготовки з

замкненої порожнини. Поковки з витягнутою віссю (рис. 3.1, в)

зазвичай штампують поперек осі заготовки (пластом). Деякі з цих поковок можуть

штампувати за схемою видавлювання чи висадки. Видовжені в плані поковки із

зігнутою віссю (рис. 3.1, г), до того ж вимагають виконання згинання

чи передачі. Тобто складні поковки штампують за декілька прийомів чи етапів, їх

прийнято називати переходами штампування.

За масою

штамповані поковки поділяють на дрібні (до

3.2 Конструктивні

елементи штампованих поковок

Гарячештамповані поковки, як правило, являються заготовками, з яких

виготовляють деталі та вироби з використанням механічної обробки. Відповідно,

поковка відрізняється від деталі на величину шару металу, який зрізується, та

її конфігурацію необхідно розробити чи спроектувати.

Початковою

інформацією для розробки креслення поковки є креслення деталі, її маса,

технічні умови на її виготовлення та річна програма випуску деталей. Важливим є

просторова конфігурація деталі, від якої залежить ступінь складності поковки та

схема її штампування. Том на початку розробки поковки виконують аналіз

конфігурації деталі та технічних умов на її виготовлення.

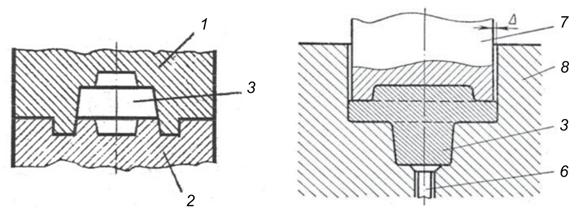

Креслення поковки

(рис. 3.2) виконують в натуральну величину або ж у тому масштабі, в якому

виконана деталь (ГОСТ 7505). Основними конструктивними елементами поковки

є: припуски, напуски, штампувальні уклони, штампувальні радіуси, площина роз’єму штампів, намітки отворів (заглиблення).

Рис. 3.2 – Елементи

штампованих поковок

Припуск (П) – це конструктивно необхідний шар

металу на окремі поверхні деталі, який зрізається при

механічній обробці поковки для досягнення потрібної якості поверхні готової

деталі. Якщо згідно креслення деталі допускається використання необробленої

поверхні, то на цю поверхню припуск, при розробці поковки, можна не призначати.

Напуск – це

додатковий об'єм металу на оброблюваних чи необроблюваних елементах деталі,

який необхідний для здійснення пластичного формування поковки. Ковальські

напуски бувають конструктивні та технологічні. Конструктивний напуск (Н) призначають на елементи деталі, які

при штампуванні отримати неможливо чи недоцільно. Технологічні напуски

полегшують процес формозміни в штампах, до них відносять, наприклад,

штампувальні уклони та радіуси.

Штампувальні

уклони – це уклони, які призначають на всі поверхні, що розміщені

перпендикулярно до лінії роз’єму штампів. Уклони

також розділяють на зовнішні (g) та внутрішні (g¢).

Штампувальні

радіуси – це радіуси скруглень гострих кутів.

Розрізняють зовнішні (r) та внутрішні (R) радіуси, останні мають більші значення.

Поверхня по

якій змикаються штампи називається поверхнею роз'єму

(ЛР) . Вона може бути плоскою

(позначають – П) або складною.

На місці

наскрізних отворів, внаслідок неможливості їх повного утворення, конструюють

заглиблення в поковках – намітки отворів. Від намітки отвору в поковці

формується плівка (В), яка потім

видаляється разом з обрізкою заусенця.

3.3 Вибір схеми та

способу штампування

Вибір схеми

штампування є одним з етапів розробки технології гарячого штампування. Від

правильного її вибору залежать: величина витрат металу, якість поковки,

стійкість штампів, умови праці штампувальника та ін.

Під вибором

схеми штампування розуміють визначення конструкції робочої порожнини кінцевого

штампувального рівчака (гравюри), в якому відбувається остаточне формоутворення

поковки, а також положення площини роз’єму штампів.

Тому необхідно добре знати основні схеми гарячого штампування.

Як відомо в ГОШ використовують три основних схеми штампування:

відкрите, закрите та видавлюванням (рис. 3.3).

При схемі

відкритого (рис. 3.3, а) чи закритого (рис. 3.3, б)

штампування гравюра, як правило, складається з двох частин: верхнього та

нижнього рівчаків (штампів). При змиканні штампів, вони утворюють порожнину,

яка відповідає формі поковки. Тому порожнини кінцевих рівчаків штампів

виготовляють за кресленням гарячої поковки.

Рис. 3.3 – Основні схеми

гарячого штампування

Гарячою

поковкою називають поковку, розміри якої збільшені на коефіцієнт лінійного

розширення металу при температурі штампування. Для сталей цей коефіцієнт

приймають рівним 1,015 (1,5 %).

При виборі

схеми штампування враховують просторову конфігурацію деталі та вид майбутньої

поковки. Необхідно досягати компромісу між спрощенням процесу формоутворення

поковки та економією витрат металу.

Важливим

також є вибір положення та типу поверхні роз’єму

штампів. Лінію роз’єму бажано призначати в площині

двох найбільших розмірів поковки. В цьому випадку буде мінімальна глибина

рівчаків та кращі умови їх заповнення металом. Також бажано проектувати плоску

лінію роз’єму, а не ступінчасту.

3.4 Відкрита та

закрита схеми гарячого штампування

Основна

відмінність відкритого штампування (рис. 3.4, а, б) від

закритого (рис. 3.4, в, г) полягає у наявності канавки по

контуру рівчаків штампів, в яку витискується надлишок металу.

В залежності

від типу обладнання штампи можуть повністю змикатись (рис. 3.4, а) чи

між ними залишається гарантований зазор (рис. 3.4, б), який рівний

товщині канавки між верхнім та нижнім рівчаками. Перший випадок, наприклад,

характерний для штампування на молотах, другий – на механічних пресах.

Відкрите

штампування відноситься до основної схеми формоутворення в технології гарячого

штампування та використовується найбільш частіше.

При

закритому штампуванні (рис. 3.4, в, г) одна частина штампу

входить як по направляючій в порожнину іншої частини. Поверхня направляючої

порожнини, крім направлення, може одночасно бути робочою та оформлювати контур

поковки. Розрахунок об'єму заготовки має бути більш точним, щоб уникнути явища недоштампування чи руйнування інструменту.

а

б

в

г

Рис. 3.4 – Схеми відкритого (а, б)

та закритого (в, г) гарячого штампування. 1, 2 – верхній та нижній штампи; 3 –

поковка; 4 – канавка; 5, 6 – верхній та нижній виштовхувачі;

7 – пуансон; 8 – матриця

3.5 Схеми гарячого

штампування видавлюванням

При

штампуванні видавлюванням (рис. 3.5) частина металу заготовки видавлюється

з метою утворення стрижневого елементу поковки чи порожнистої форми. Штамп може

виконуватись як по закритій (рис. 3.5, а), так і по відкритій схемі

(рис. 3.5, б) з облоєм.

Робочим

інструментом при штампуванні видавлюванням часто слугує пуансон та матриця.

Матриця має порожнину для заготовки. Після завантаження заготовки у порожнину матриці,

пуансон витискує метал з порожнини.

Розрізняють

штампування видавлюванням в напрямку робочого ходу пуансону – пряме

видавлювання, та у зворотному напрямку – зворотне видавлювання. Зворотним

видавлюванням отримують поковки типу стаканів, втулок, ковпачків.

Рис. 3.5 – Схеми штампування

видавлюванням. а – за закритою схемою (пряме та зворотне), б – за відкритою

схемою. 1 – пуансон; 2 – матриця; 3 – поковка; 4 – виштовхувач;

5, 6 – верхній та нижній штампи

При

видавлюванні за відкритою схемою роль пуансону відіграє верхній штамп з

рівчаком. В даному випадку процес формоутворення поковки відбувається ніби

комбінованим способом: метал заготовки витискується в порожнину нижнього

рівчака та, одночасно заповнює порожнину верхнього рівчака.

3.6 Технологічні

особливості відкритого штампування

Найбільш

поширеним способом гарячого штампування є штампування за відкритою схемою.

Між

штампами, згідно цієї схеми, виконано канавку, в яку частково витискується

метал заготовки наприкінці змикання штампів. Цю канавку називають облойною канавкою, а частину витисненого металу

– облоєм.

Облойна канавка має спеціальну форму (рис. 3.6). Ближче до рівчака розміщений

вузький поясок, який називають облойним містком.

Місток має меншу товщину, чим забезпечується більше охолодження металу та

гальмування його витиснення з рівчака, для кращого його заповнення основним

металом заготовки. Далі іде елемент з більшою товщиною, його називають магазином. В магазин облойної

канавки витискується надлишок металу.

а б

Рис. 3.6 – Облойна канавка відкритого

штампу: а – молотового, б – пресового.

1, 2 –

нижній та верхній штампи; 3 – магазин; 4 – місток; 5 – тіло поковки; 6 – облой

Основним

технологічним призначенням облою є створення на

певній стадії штампування опору витіканню металу з рівчака з метою кращого його

заповнення. Це забезпечує універсальність відкритого штампування.

Для прикладу

ми розглянули найбільш відомий тип облойної канавки.

В ГОШ застосовують різноманітні облойні

канавки, конструкція яких залежить від обладнання, на якому виконують

штампування, та особливостей формоутворення поковки.

Заповнення

металом рівчака штампу при відкритому штампуванні може здійснюватись осадкою чи

видавлюванням (рис. 3.7).

Рис. 3.7 – Схеми заповнення рівчака штампа при відкритому штампуванні: а – осадкою, б, в

– видавлюванням.

При

формуванні осадкою метал обмежений знизу та зверху та вільно тече в сторони

доки не зустріне стінки рівчаків. При видавлюванні метал переважно тече у порожнину

верхнього чи нижнього рівчака. Опір деформації при заповненні видавлюванням

більший внаслідок більш жорсткої схеми напруженого стану.